绞吸挖泥船柔性钢桩原理及分析

2018-05-03任文蔚邬卡佳

任文蔚 丁 勇 邬卡佳

(中国船舶及海洋工程设计研究院 上海200011)

引 言

随着疏浚业的发展,疏浚工程不再只限于传统的港口建设、航道清淤,还要面对吹填造陆、远海岛建、海上油气基建、矿产开采等新的疏浚任务,而绞吸挖泥船作为疏浚工程的主力船型,也在更高的作业要求下,逐渐向大尺度、大功率、远排距、大挖深的方向发展,一批性能优良的超大型绞吸挖泥船也应运而生。与此同时,由于超大型绞吸挖泥船所面临的作业、环境载荷远高于一般挖泥船,其受力问题现已成为制约超大型绞吸船进一步发展的主要障碍之一。[1-2]

柔性钢桩旨在缓解定位桩作业时的受力问题,提高绞吸船在高海况下的可作业性[3]。传统的绞吸挖泥船与定位桩在纵平面上呈刚性连接,即船舶作业时仅有水平面上绕定位桩作首摇摆动的自由度,而纵向自由度受到很大制约,从而使高海况下定位桩的桩尖及船、桩的连接点处会出现很大应力,容易发生受损变形甚至断裂。柔性钢桩是在船、桩之间的台车系统上增加一套缓冲系统,通过释放一定的纵向旋转自由度来缓解定位桩的受力。目前应用较多的有“钢丝绳-缓冲油缸组合形式”和“缓冲油缸式”的柔性钢桩,后者由于具有结构紧凑、柔度易于调节、对视线影响小等优点,目前已应用于多艘超大型绞吸船。本文将重点研究该型柔性钢桩的工作原理及其缓冲性能的计算方法。

1 柔性钢桩缓冲原理分析

油缸式的柔性钢桩缓冲系统由缓冲油缸、活塞蓄能器、高压氮气罐组、液压伺服系统等部分构成,该缓冲系统原理参见图1。

缓冲系统有两套,分别布置在绞吸挖泥船台车系统两侧。从原理上说,该系统可分为气、液两个功能主体,其利用高压气体的柔性来为系统提供缓冲反力,并利用油液稳定、流动性强的性质来传递、调节、监控系统的压强状态。从具体结构上说,系统各部件间的联动关系和功能机制是研究并定量计算该缓冲系统性能指标的关键。以下将依次阐述缓冲油缸、活塞缓冲蓄能器和液压伺服系统这几个缓冲系统主要部分的结构及功能,以说明柔性钢桩缓冲系统的工作原理。

图1 柔性钢桩缓冲系统原理图

1.1 缓冲油缸

缓冲油缸是该系统与船体力学传递的先导装置。它与台车的上行走油缸串联于同一根活塞杆上,台车的结构简图如图2所示。

图2 台车结构简图

当缓冲功能关闭时,活塞杆保持中位,定位桩相对船体处于竖直状态。缓冲功能开启后,缓冲油缸随船体的纵向运动变化进行伸缩补偿,由此,船体相对于定位桩发生纵平面上的旋转运动。缓冲的作用使台车运动平稳、钢桩受力降低。此外,在设计时应考虑油液系统响应的延迟效应,保证足够的油液流速,以使缓冲反力不慢于外载荷的相位变换速度,否则延迟的缓冲力可能会与外载荷同向,促使船舶运动加剧,应力激增。[4]

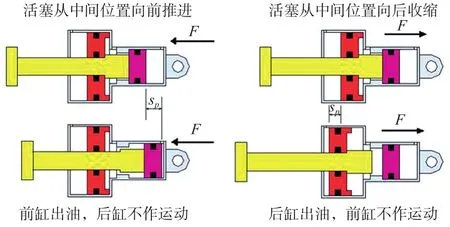

本文所研究的缓冲油缸分为三个缸室,由两个独立的限位块彼此隔开。前后缸在缓冲作业时彼此独立,即当船体受向前的冲击载荷时,带动油缸外壳向前运动,油缸的活塞杆随之相对向后位移,后缸受压出油,提供向后的缓冲反力,而前缸不动;反之亦然。中间缸室为低压缸,其功能为通过压差使得前后缸的限位块在不受冲击载荷时自动回到中位,对缓冲力的贡献可忽略不计,参见图3。

图3 缓冲油缸工作原理

1.2 活塞蓄能器

前后缓冲油缸分别与各自的活塞缓冲蓄能器相连。活塞蓄能器通过活塞界面将系统的气压部分与液压部分联系起来。使用蓄能器之前,先将高压氮气罐中的氮气由充气阀在预充压力p0下打入蓄能器,使整个蓄能器充满氮气,活塞位于油液端盖处,见图4(a);然后将液压回路接入蓄能器,活塞在带压液体的推力下向气体部分移动,平衡压强为p1,见图4(b);缓冲作业开始后,活塞随负载的变化上下移动,工作压强为p2,见图4(c)。设计时,必须根据预估的最高和最低工作压强确定合适的蓄能器容积,以确保缓冲作业时活塞不与前后端盖相碰。[5]

1.3 液压伺服系统

缓冲系统中的油缸、蓄能器、氮气罐并非彼此直接连通,而是有一套液压伺服系统将其串联,通过各类阀件和油路布置来连接、调节、控制和监测系统的工作状态,如常见的溢流阀、节流阀、测压测速仪、方向阀等。插装阀是该液压系统中较重要的阀件,可在油路中产生背压。其作用效果相当于阻尼,以平缓油液流速,抵抗油路中压力突变。实际作业时,液压系统的油液流动状态较为复杂又难于模拟,且数值计算结果表明其对系统的静态缓冲性能产生的作用并不大,故本文在柔性钢桩缓冲性能的计算中将忽略液压系统中各阀件的影响,仅考虑其连通作用,以简化计算。

图4 活塞蓄能器工作原理

2 柔性钢桩缓冲性能计算

2.1 计算方法

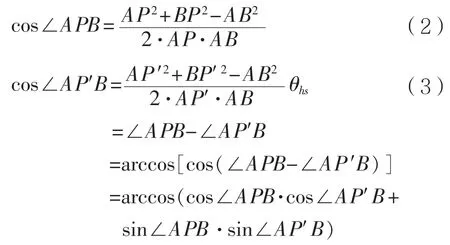

本章根据某超大型绞吸挖泥船所配备的柔性钢桩缓冲系统进行性能计算,获得该系统的缓冲力、缓冲弯矩与船桩纵向相对转角的关系曲线,选取三个控制点以计算钢桩与船体间几何位置的变化:P点为上行走油缸与台车铰点;A点为下行走油缸与台车铰点;B点为上行走油缸与船体铰点。

其中,由于AP、AB段分别固结于台车(钢桩)坐标系和船体坐标系,线段长度在缓冲过程中始终不变。由几何条件可知,A点为旋转中心。BP段长度在运动过程中随缓冲油缸的活塞位移sp而变化,

式中:sp值以活塞向前位移为正,向后位移为负。

图5 计算控制点

结果表明:台车的行程位置对缓冲力和缓冲弯矩的作用很小,在计算中可忽略。

柔性钢桩的缓冲性能(即纵向转角-缓冲力/缓冲弯矩关系曲线)由以下过程获得:

(1)取缓冲油缸的活塞位移sp为计算点。从活塞行程内以0.05 m为步长依次取点,活塞向前位移为正值,向后位移为负值。

(2)对每个sp值求取该位移下P点的新平衡位置P′点。台车运动过程中,A、B两点始终不动,故分别以A、B点为圆心,以BP′=BP-sp以及AP′=AP为半径作两圆,两圆的交点即P′点。

(3)计算船和桩之间的相对纵向转角θhs。由控制点A、B、P(P′)组成的已知三角形,在缓冲前后的几何变化中计算相对转角θhs,见式(2)和式(3)。

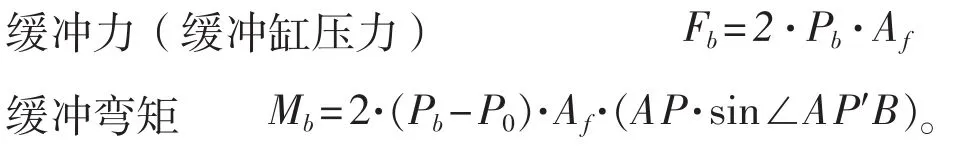

(4)计算缓冲力与缓冲弯矩。根据sp值计算缓冲油缸的出油体积(L)。不考虑溢油和外部供油情况,该出油体积等于氮气部分压缩体积。根据绝热过程中的波意耳定律,求得此时的缓冲压强(bar)、缓冲力(kN)与缓冲弯矩(kN·m)。以前

(上式中:n为体积系数,对于氮气的绝热变化应取该值为 1.4[6]。)

(5)绘制θhs~Fb、Mb曲线。

2.2 计算结果及分析

由上述参数及计算过程,可得到该船柔性钢桩缓冲性能计算结果(见图6)。从结果曲线中可以看出,响应曲线呈线性特征,同一工况下的缓冲力、缓冲弯矩关于相对转角的斜率接近于常值。缓冲力的初始值较高,船体的外力在一般海况下不易推动油缸,而在高海况下才能推动缓冲油缸工作。由此可知,该缓冲系统的针对性是提高定位桩的最大可作业海况的上限。

图6 计算结果

系统提供了约10 700 kN·m的抗尾倾缓冲弯矩和约5 400 kN·m的抗首倾缓冲弯矩。此时船、桩之间的相对转角约为3°,而定位桩自身在纵向力作用下将相对于海底插桩点产生约1°的挠度,因此船体在疏浚时允许发生的最大纵摇角约为4°,该纵摇程度小,能够满足疏浚精度的要求。

由同一缸室在不同水深下的性能曲线对比可知:在不同水深工况下,缓冲系统的性能参数差异仅在于不同的系统预压,选取不同的预压明显改变性能曲线的初值,但对曲线的增长斜率影响不大。该柔性钢桩的预压设计思路为随水深增加而减小预压值,使钢桩在较浅水域中呈刚性状态,而在较深水域中柔性增强,以防止在较深水域的作业环境下因高海况导致负载过大进而损坏钢桩台车系统。

通过对同样深浅水域下的前、后缸性能曲线对比可知,两者的缓冲力、缓冲弯矩差距较大,比值与前后缸的截面积比值接近。这是因为该型缓冲油缸必须由一个有杆腔和无杆腔构成,受结构和布置的局限,有杆腔的截面积比无杆腔要小,故在相同预压作用下缓冲力、缓冲弯矩不及无杆腔,即柔性钢桩抵抗首倾和尾倾的能力并不一样。该系统选择以前缸作为无杆腔可获得抵抗尾倾运动更大的缓冲性能,这与该绞吸船船尾顶流作业的设计工作状态相适应。

3 结 论

本文研究阐述绞吸挖泥船柔性钢桩的工作原理,并根据某实船算例建立数学模型,对其缓冲系统的性能进行分析计算,得出以下结论:

(1)油缸式柔性钢桩的缓冲原理从本质上来说是通过释放船、桩之间的相对转动来减缓钢桩载荷的;在结构层面上是通过缓冲油缸、活塞蓄能器、高压氮气罐组和液压伺服系统等来实现其系统功能。由于有了船、桩间的相对转角,桩体和船体的纵平面转动可以在一定程度上分离开来,定位桩绕插桩点转动程度降低,可有效减缓其桩身弯曲挠度,防止定位桩弯曲破坏。

(2)该型缓冲系统的性能曲线呈初值大、最值高以及线性程度高的特点。系统的缓冲重点是高海况下的受力问题,以提高绞吸船的可作业性上限。

(3)系统预压对柔性钢桩的性能影响显著,预压越高;系统的刚性程度越高,预压越低则柔性程度越高。应随海况增高而降低系统的预压值,以使钢桩在各环境条件下的受力始终在允许范围内。

目前,国内外对柔性钢桩的工作原理、参数设计等方面的研究还比较少,国内的研究深度较之国外还有很大差距。本文所得出的数据对柔性钢桩的设计、优化、设备性能校核等具有一定的参考价值,可供船体和柔性钢桩的耦合运动计算分析研究时参考。

[参考文献]

[1]MUIJEN V H. Dredging and Reclamation:Trends and Future [R]. IHC-MTI Holland, 2015.

[2]IHC Merwede. Dynamic Simulation of Cutter Dredger at Sea[J]. Ports and Dredger, 2008(8):6-13.

[3]黄贤.绞吸式挖泥船定位桩台车系统设计和研究[D].上海:上海交通大学船舶海洋与建筑工程学院,2009.

[4]邬卡佳.绞吸挖泥船定位钢桩纵向缓冲系统的分析计算[D].上海:上海交通大学,船舶海洋与设计工程学院,2014.

[5]汲国瑞,杨启,王永东,等.绞吸挖泥船新型台车缓冲系统分析[J].船舶工程,2015(12):.

[6]MERRITT H E. Hydraulic Control System [M]. Wiley.1991.1.