应用四轴加工圆孔座板的夹具设计

2018-05-02殷建胜

殷建胜

(广东省国防科技高级技工学校,广东广州510515)

0 引言

加工中心的问世使机械加工业的发展迈进了一个新时代。对于有条件应用加工中心的使用者来说,所谓“加工难,精度低,劳动强度大”的话题已成过去,这是一个事实。

从加工原理的角度看:多轴的加工中心具有对加工件进行复杂空间曲面的切削加工的功能,使绝大多数加工件在一次装夹加工中就能获得成型。而三轴加工中心只具有对工件的顶面进行切削加工的功能,若遇形状较复杂的加工件要在加工中获得成型,则要进行多次装夹加工。

从加工精度的角度看:多轴的加工中心在一次装夹的条件下完成整个加工过程,加工精度较容易满足。换句话说,在同一要求的条件下它较容易保证加工件的精度要求。三轴加工中心在加工形状较复杂的情况下,由于它要通过多次变换装夹才能完成对被加工件的加工,如果没有注意每次装夹的合理性(如夹具的设计制造;加工基准的统一;加工件位置的准确测量,即俗称“对刀”等),被加工件的精度要求大多数还是很难保证的。

1 圆孔座板的斜孔加工工艺制定

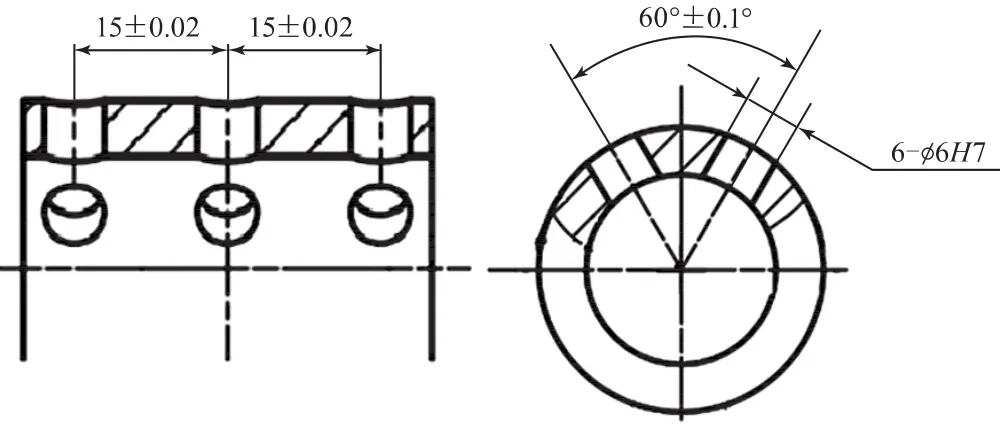

有约2000个旧圆孔座板,因设计改造,需要在圆孔外周钻φ6mm斜孔(图1)。分析图纸得知需要加工部位的精度要求和加工数量,如果使用钻铣床加工,该设备主轴无法摆成一定的角度,加工精度也很难达到产品的需求。分析认为这个零件在四轴加工中心上加工更合适,加工效率更高,只需要设计一个专用夹具。

1.1 圆孔座板的斜孔加工工艺分析

(1)待加工孔中心轴与对称孔中心轴成60°±0.1°,而且孔中心轴线经过φ20mm通孔的圆心,加工公差只有±0.1°。

(2)同一侧孔的中心距为15±0.02mm,孔的尺寸公差是H7(图2)。

1.2 加工工艺制定

该工件需要加工的部位为孔加工,且该孔的尺寸精度和位置精度要求高,所以工艺规程中分钻、铰两个工序。由于需要加工孔的中心轴线不在同一个平面,完成一侧的孔加工后需要转动60°再加工另一侧的孔,需要设计可以转动的夹具。

2 圆孔座板的斜孔加工夹具设计

2.1 夹具的设计原理

图1 零件图

图2 局部加工图

(1)设计一套夹具在四轴加工中心上加工,使该夹具可以随着四轴加工中心的第四轴转动,带动产品也转动一定的角度,使φ6mm孔钻头不用摆角度就可以分别钻φ6mm孔与另外一边的φ6mm孔,这样就可以实现一次装夹完成所有孔的加工。

(2)为了保证φ6mm孔的位置精度和尺寸精度,加工工件的旋转中心必须是φ20±0.01mm通孔的圆心。也就是说,此夹具要满足加工工件、夹具和机床的第四轴旋转中心必须同心这个条件。

2.2 夹具定位元件的确定

夹具定位元件如图3所示。

图3 定位元件

2.2.1 芯棒

将该产品φ20±0.01mm通孔置于芯棒上,可消除产品Z、Y方向的移动和转动以及X轴的移动五个自由度。

2.2.2 水平挡块

通过辅助侧板固定在产品底部,可消除产品绕X轴的转动。

2.3 夹紧方案及夹紧装置的设计

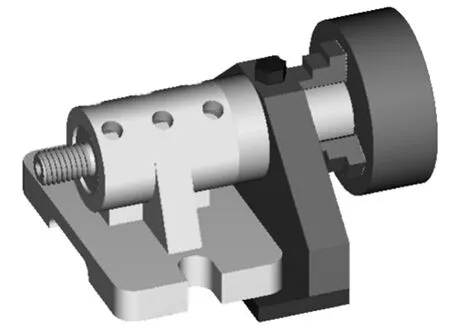

根据夹紧力应朝向主要定位基准,并使其作用点落在被加工产品刚性较好的部位的原则,可选用快速螺旋压板机构(图4),使夹紧力作用在产品φ20±0.01mm通孔的左端面上。

图4 夹紧机构

2.4 夹具刚性分析与误差分析

(1)夹具的主要元件是芯棒,是承受大部分切削力的部件,而芯棒的直径只有φ20mm,在加工的过程中会发生震动,影响产品加工部位的位置精度。为了避免发生震动这种情况的出现,可以在夹具的左侧增加顶针来提高夹具的刚性,夹具采用一夹一顶的方式装夹(图5)。

图5 刚性分析图

(2)夹具在定位产品时,水平挡板可能与产品之间有间隙,产品装夹的角度误差不影响产品的加工误差。当产品以φ20mm通孔的圆心为旋转中心旋转0.1°时,产品底部的间隙是0.07mm,辅助侧板φ20mm通孔的圆心到底面的设计尺寸为(30±0.05)mm,这个夹具可以满足产品的加工需求(图6)。

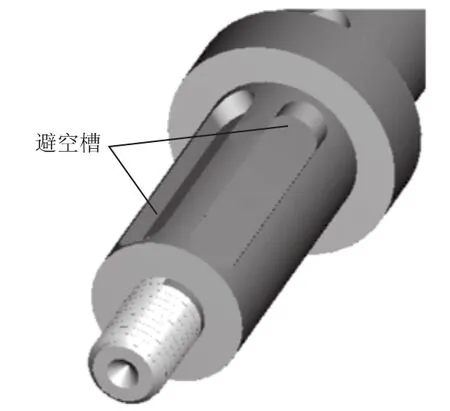

2.5 夹具设计优化

产品在本夹具装夹需要加工的部位是通孔,为了避免孔加工时对芯棒产生切削力,影响加工精度,可以在芯轴上增加两条避空槽,在加工时避开芯棒(图7)。

图6 误差分析图

图7 避空槽图

2.6 产品的定位与夹紧

(1)产品是采用芯棒夹具进行装夹的,安装好夹具校正芯棒的中心轴线与机床旋转轴中心轴线同轴后,从夹具左边把产品套进去,产品φ20的通孔与芯棒φ20的外圆配合,碰到φ30外圆的左端面停下,就限制了产品五个自由度(沿X、Y、Z轴的移动和绕Y、Z轴的转动),也保证了产品的旋转中心轴线与夹具的旋转中心轴线同轴(图8)。

图8 产品在芯棒定位图

(2)锁紧底板底部螺丝保证产品的水平位置,同时也限制了产品绕X轴旋转的自由度。

(3)应用夹紧装置对产品进行压紧,完成对产品的装夹(图9)。

图9 产品夹紧效果图

2.7 夹具的设计小结

2.7.1 孔的中心轴之间的角度

当钻好左侧孔时,转动机床旋转轴后,再钻右侧孔,因为产品是定位在夹具上的,机床旋转轴与夹具一起运动,而产品的旋转中心、夹具的旋转中心和机床旋转轴的旋转中心是同轴的,所以产品、夹具的误差对此的影响可以忽略。影响孔的中心轴之间的角度的关键因素在于机床旋转轴的回转精度,而机床旋转轴的回转精度为±0.01°,产品要求的精度为±0.1°,完全符合要求。

2.7.2 孔的中心轴之间的孔距精度

在进行产品加工时,由机床的旋转轴转动与X轴移动来确定孔的位置,Y轴不做任何作用,所以影响孔中心轴孔距精度的因素是X轴的重复定位精度(机床的反向间隙),而机床X轴的重复定位精度为0.005mm,产品要求孔中心孔距为±0.02mm,符合要求。

2.7.3 使用本夹具后加工效率有很大的提升

主要体现在:(1)夹具对产品的重复定位精度高,不需要多次的对刀分中。(2)因为加装了开口垫片,装拆产品时不需把夹紧机构全拆下来,只需拧松螺丝把开口垫片取下就可以对工件进行装拆。

3 结语

生产此套夹具,加工精度和生产成本较低,在中、小批量的生产中,生产成本基本上可以忽略不计,使用此套夹具进行零件生产,可以对加工工艺进行优化,零件从二次装夹减少到一次装夹,节省了装夹辅助时间,更好地保证了加工零件的尺寸精度,提高了加工效率,同时也降低了生产操作者的劳动强度。

[参考文献]

[1]刘守勇.机械制造工艺与机床夹具[M].2版.北京:机械工业出版社,2000.

[2]沙莉,阳夏冰.机床夹具设计[M].北京:北京理工大学出版社,2012.

[3]洪惠良.机床夹具[M].4版.北京:中国劳动社会保障出版社,2011.