烟气飞灰对SCR脱硝催化剂的磨损性能试验研究

2018-04-24陈鸿伟赵宝宁许文良邓淮铭王广涛

陈鸿伟, 赵宝宁, 张 千, 许文良, 邓淮铭, 王广涛

(1.华北电力大学 能源动力与机械工程学院,河北保定 071003;2.神华集团国华(北京)电力研究院,北京 100000)

选择性催化还原(SCR)脱硝技术具有技术成熟、脱硝高效(可达90%)和经济性好等优点[1],因此被国内外燃煤电站广泛采用。催化剂是SCR脱硝技术的核心,主要有板式、波纹式和蜂窝式3种形式,其中蜂窝式催化剂市场占有率最高[1-2]。

飞灰磨损是催化剂失活的主要原因之一[3]。在正常设计工况下,飞灰磨损可促进催化剂表面更新,使催化剂保持良好的活性[4],但由于实际运行工况和煤质均与设计值有一定偏差,导致飞灰粒径较大、硬度大、成分复杂[5],经常会造成催化剂的过度磨损,严重时引起催化剂断裂、坍塌,造成催化剂不可逆的机械性破坏,降低催化剂的使用寿命。因此,研究飞灰对SCR蜂窝式催化剂的磨损问题,对延长催化剂的使用寿命具有一定的指导意义。

催化剂磨损主要出现在催化剂端面,呈向内凹陷状。催化剂内孔壁面在长时间飞灰的切削作用下,会出现壁面减薄的磨损现象。SCR脱硝催化剂的磨损主要是由烟气中携带的高速飞灰颗粒撞击、切削造成的,但具体飞灰磨损机理却十分复杂,是许多因素综合影响的结果。研究表明,飞灰的磨损特性主要取决于烟气流速、飞灰粒径、飞灰质量浓度和飞灰硬度等[6-7]。由于磨损机理的复杂性,所以往往采用试验的方法对其进行研究,即确定一些因素来研究其他因素对磨损的影响,而确定的因素则作为常量来处理[8]。笔者采用自行设计的试验系统装置,分别对影响催化剂磨损的主要因素如烟气流速、飞灰质量浓度和飞灰粒径等进行了研究,揭示了飞灰对SCR蜂窝式催化剂磨损的影响,可为电厂实际运行提供指导性作用。

1 试验系统及工况

1.1 试验系统装置

参考肖雨亭等[2]和徐秀林[9]的冲蚀磨损试验系统,自行设计飞灰对催化剂的磨损性能试验系统,如图1所示。其基本工作原理是引风机为试验系统创造负压环境,使空气从左侧喇叭口进入风道,通过调节风道上的阀门开度来改变风压和风速,并通过压力表和热线风速仪对试验参数进行测量和监控。将催化剂样品置于样品仓中,在样品仓之前设有一个给料机,可连续均匀地向风道内输送飞灰,送入风道的飞灰被风携带,一起经过加速段风道,使得飞灰加速充分。高速运动的飞灰到达催化剂样品表面,完成对催化剂样品的磨损试验。夹带飞灰的空气通过布袋除尘器,进行气固分离,以便回收利用,并防止污染环境,引风机向外排出干净的空气。

1—风道入口;2—给料机;3—加速风道;4—样品仓; 5—布袋除尘器;6—引风机;7—风道出口

在实际工程中,由于SCR脱硝系统烟道存在设计缺陷,往往会导致催化剂入口处的烟气流速和飞灰质量浓度分布不均匀,由于试验风道尺寸较小,且全程水平布置,可保证催化剂入口处烟气流速和飞灰质量浓度分布均匀,因此可通过改变工况来分析不同因素对催化剂样品磨损的影响。

1.2 试验过程

试验所用样品为8×8孔的SCR脱硝蜂窝式催化剂,长度为8 cm,孔距为7 mm,壁厚为1 mm,除去催化剂单元体的硬化部位,试验所用原灰均取自某电厂。在试验前,先对催化剂样品进行干燥处理,将其置于100~105 ℃的干燥箱中,干燥1~2 h。完成干燥后,充分冷却催化剂样品,并进行称重。准备工作完成后,将催化剂样品置于样品仓并密封好,开启试验系统装置,并通过调节阀门和给料机速度,以达到试验要求。完成试验后,对磨损的催化剂样品进行称重,其磨损率Er定义为:

(1)

式中:Er为催化剂样品的磨损率,g/(m2·s);Δm为催化剂样品磨损前后的质量差,g;m为催化剂样品磨损前的质量,g;m′为催化剂样品磨损后的质量,g;A为催化剂样品横截面的面积,m2;t为催化剂样品的磨损时间,s。

磨损率Er越大,说明催化剂样品的磨损破坏越严重。

1.3 试验工况拟定

试验前对电厂原灰进行筛分,分别得到大于等于88 μm的粗灰和小于88 μm的细灰,分别约占原灰质量分数的20%和80%。脱硝系统催化剂入口的飞灰质量浓度为15~50 g/m3,烟气流速为3~5 m/s。为短时间内观察到磨损现象,加大了飞灰质量浓度和烟气流速。在研究烟气流速和飞灰粒径对飞灰磨损特性的影响时,将飞灰质量浓度设为确定因素,即在试验过程中飞灰分别为粗灰、原灰和细灰时,烟气流速控制在20 m/s、25 m/s、30 m/s和35 m/s,飞灰质量浓度为40 g/m3;在研究飞灰质量浓度对飞灰磨损特性的影响时,将烟气流速和飞灰粒径设为确定因素,即在试验过程中飞灰质量浓度控制在40 g/m3、60 g/m3、80 g/m3、100 g/m3、120 g/m3、140 g/m3和160 g/m3,保持飞灰为原灰,烟气流速为35 m/s;共设18个工况。

2 数学模型及数据处理方法

2.1 磨损率Er的数学模型

催化剂端面和孔道内壁面受烟气中飞灰的撞击、冲蚀,造成催化剂表面的活性成分流失,磨损机理分别属于高角度冲蚀和低角度冲蚀[10]。结合Finnie[11]的微切削理论和Bellman等[12]的薄片剥落磨损理论,分析飞灰对催化剂样品的磨损,将磨损率Er的数学模型简化为:

Er=k·ρ·vp·dn

(2)

式中:k为飞灰的磨损性能系数;ρ为飞灰的质量浓度,g/m3;v为烟气流速,m/s;d为飞灰的平均粒径,μm;p、n分别为速度指数和粒径指数。

采用该数学模型计算催化剂样品的磨损率,既便于处理试验数据,又便于推算实际工况下的磨损量。

2.2 飞灰平均粒径的确定

根据对电厂原灰的筛分结果,发现电厂原灰中粒径为0~25 μm的飞灰质量分数为2.81%,>25~38 μm的飞灰质量分数为12.08%,>38~54 μm的飞灰质量分数为22.46%,>54~75 μm的飞灰质量分数为26.75%,>75~88 μm的飞灰质量分数为13.31%,>88~113 μm的飞灰质量分数为8.76%,>113~152 μm的飞灰质量分数为7.94%,152 μm以上的飞灰占5.89%。

在研究飞灰粒径对催化剂样品的磨损影响时,需确定飞灰颗粒群的平均粒径。粗灰、原灰和细灰的平均粒径d为[13]:

(3)

式中:di为第i个粒子的粒径,μm;wi为粒径di的粒子质量分数,%;r为粒度指数,r取1.876[14]。

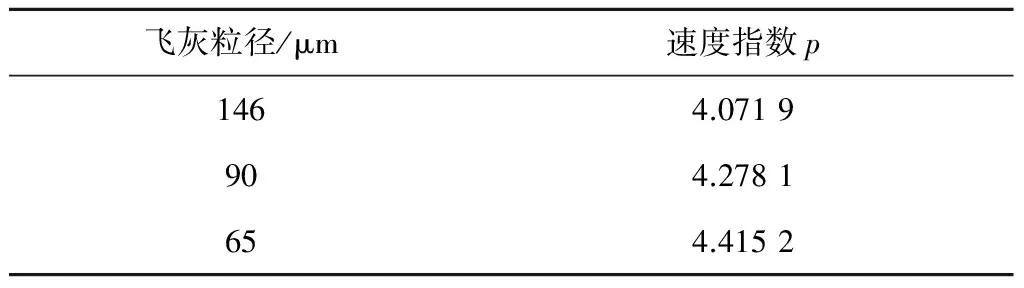

经计算,粗灰、原灰和细灰的平均粒径分别为146 μm、90 μm和65 μm。

2.3 数学回归式的确定

采用二元线性回归的方法分别处理不同烟气流速和飞灰粒径对应的催化剂样品磨损率的试验数据,可得出不同工况下催化剂磨损率的数学回归式,进而得到速度指数和粒径指数,用以分析烟气流速和飞灰粒径对催化剂磨损的影响,具体方法见文献[1]。表1为不同飞灰粒径下烟气流速和催化剂磨损率的数学回归式,表2为不同烟气流速下飞灰粒径和催化剂磨损率的数学回归式。

表1 不同飞灰粒径下烟气流速与催化剂磨损率的数学回归式

表2 不同烟气流速下飞灰粒径与催化剂磨损率的数学回归式

3 试验结果与讨论

3.1 催化剂磨损位置

图2和图3分别为催化剂样品磨损前、后的对比图,发现磨损后催化剂端面孔壁磨损明显,且端面向内凹陷;由于磨损时间较短,内孔壁磨损不明显。因此需要对催化剂端面进行一定的硬化保护,以减轻飞灰对催化剂端面的磨损破坏。

图2 磨损前的催化剂样品

图3 磨损后的催化剂样品

3.2 烟气流速与催化剂磨损率的关系

图4给出了在不同粒径飞灰颗粒下催化剂磨损率随烟气流速的变化曲线。由图4可以看出,随着烟气流速的增大,催化剂的磨损率显著增大,说明催化剂的磨损率对烟气流速的变化极为敏感,烟气流速是催化剂磨损的主要因素。其原因是随着烟气流速的增大,烟气携带的飞灰获得较大的动能,使其撞击、冲蚀催化剂端面和内壁面的能力增强,从而导致催化剂磨损率增大。烟气流速对催化剂磨损的影响程度可用速度指数p来表征,表3给出了由试验数据回归出的速度指数。由表3可以看出,随着飞灰粒径的增大,速度指数p减小,表明飞灰粒径增大,烟气流速对催化剂磨损的影响逐渐减弱。

图4 催化剂磨损率与烟气流速的关系

表3 粗灰、原灰和细灰的速度指数p

3.3 飞灰粒径与催化剂磨损率的关系

图5为不同烟气流速下催化剂磨损率随飞灰粒径的变化曲线。由图5可知,催化剂的磨损率随飞灰粒径的增大而增大,这是因为在相同烟气流速下,飞灰的动能与其粒径大小成正比。随着飞灰粒径的增大,飞灰对催化剂的冲蚀磨损加剧。飞灰对催化剂磨损的影响可用粒径指数n来表征,表4给出了由试验数据回归出的粒径指数。由表4可以看出,随着烟气流速的增大,粒径指数逐渐减小。这表明随着烟气流速的增大,粒径对催化剂磨损的影响逐渐减弱。

图5 催化剂磨损率与飞灰粒径的关系

表4 不同烟气流速下的粒径指数n

3.4 飞灰质量浓度与催化剂磨损率的关系

由图6可以看出,随着飞灰质量浓度的增大,催化剂的磨损率呈线性增加,原因是随着飞灰质量浓度的增大,单位时间内有更多的飞灰撞击、冲蚀催化剂端面和内孔壁,加剧了催化剂的磨损;在通灰量相同的情况下,随着飞灰质量浓度的增大,催化剂的失重变化不显著,这是因为当不考虑作用时间、保证通灰量相同时,微观上撞击、磨蚀催化剂端面和孔壁面的粒子数相等,飞灰对催化剂的磨损程度相同,故宏观表现为催化剂失重大致相等。

图6 催化剂磨损率、失重与飞灰质量浓度的关系

在电厂实际运行过程中,锅炉烟气环境比试验烟气环境更为复杂,温度和冲蚀角度等均会影响催化剂的磨损[9]。笔者重点研究了烟气流速、飞灰粒径和飞灰质量浓度对催化剂的磨损,将进一步进行其他相关影响因素的研究。

4 结 论

(1)催化剂磨损部位主要在端面,且磨损后催化剂端面向内凹陷,对催化端面进行一定的硬化措施,可在一定程度上减轻飞灰对催化剂的磨损。

(2)催化剂磨损的主要因素是烟气流速。当烟气流速增大时,催化剂磨损率以速度指数基本为4的规律增大。速度指数随飞灰粒径的增大而减小,随着飞灰粒径的增大,烟气流速对催化剂磨损率的影响减弱。

(3)飞灰粒径也是影响催化剂磨损率的重要因素,催化剂的磨损率随着飞灰粒径的增大而增大。粒径指数在1附近变化,且随空气流速的增大而减小,说明随着空气流速的增大,粒径对催化剂磨损的影响逐渐减弱。

(4)催化剂磨损率与飞灰质量浓度成正比,这与催化剂磨损的数学模型一致,但在相同的通灰量下,催化剂的失重大致相等,与飞灰质量浓度的变化无关。

(5)在电厂SCR脱硝系统实际运行中,应尽可能在设计工况下运行,避免局部高速,保证流场均匀,可有效降低飞灰的磨损能力,实现对催化剂一定的保护,延长催化剂的使用寿命。

参考文献:

[1] RADOJEVIC M. Reduction of nitrogen oxides in flue gases[J].EnvironmentalPollution, 1998, 102(S1): 685-689.

[2] 肖雨亭, 徐莉, 贾曼, 等. 蜂窝式脱硝催化剂在烟气中磨损行为的模拟研究[J].中国电力, 2012, 45(12): 96-98, 102.

XIAO Yuting, XU Li, JIA Man, et al. Research on abrasion simulation of deNOxhoneycomb catalysts in flue gas[J].ElectricPower, 2012, 45(12): 96-98, 102.

[3] 姜烨, 高翔, 吴卫红, 等. 选择性催化还原脱硝催化剂失活研究综述[J].中国电机工程学报, 2013, 33(14): 18-31.

JIANG Ye, GAO Xiang, WU Weihong, et al. Review of the deactivation of selective catalytic reduction deNOxcatalysts[J].ProceedingsofCSEE, 2013, 33(14): 18-31.

[4] 李锋, 於承志, 张朋, 等. 高尘烟气脱硝催化剂耐磨性能研究[J].热力发电, 2010, 39(12): 73-75.

LI Feng, YU Chengzhi, ZHANG Peng, et al. Study on abrasieveness of catalyst used for denitrification in flue gas with high dust content[J].ThermalPowerGeneration, 2010, 39(12): 73-75.

[5] 冯加星. 烟气中飞灰对选择性催化还原法(SCR)烟气脱硝催化剂的影响[J].广东化工,2014, 41(10): 189-190.

FENG Jiaxing. The influence of fly ash in the fly gas on the selective catalytic reduction (SCR) denitrationcatalyst[J].GuangdongChemicalIndustry, 2014, 41(10): 189-190.

[6] 王锦麒, 孙家庆. 锅炉飞灰磨损特性的试验研究[J].上海机械学院学报, 1987, 9(2): 99-110.

WANG Jinqi, SUN Jiaqing. An experimental study on the boilers fly ash erosion characteristics[J].JournalofShanghaiInstituteofMechanicalEngineering, 1987, 9(2): 99-110.

[7] 盛波, 韦红旗, 朱亚迪. 脱硝系统内横梁结构对催化剂磨损的影响[J].动力工程学报, 2015, 35(6): 489-494.

SHENG Bo, WEI Hongqi, ZHU Yadi. Impact of beam structure on catalyst abrasion in the denitrification system[J].JournalofChineseSocietyofPowerEngineering, 2015, 35(6): 489-494.

[8] 赵宪萍, 孙坚荣. 电厂锅炉常用钢材热态飞灰磨损性能的试验研究[J].中国电机工程学报, 2005, 25(21): 117-120.

ZHAO Xianping, SUN Jianrong. An experimental study on the hot flying-ash erosion of steel used in boilers of power station[J].ProceedingoftheCSEE, 2005, 25(21): 117-120.

[9] 徐秀林. SCR蜂窝状脱硝催化剂磨损研究[D]. 杭州: 浙江大学, 2015.

[10] 徐秀林, 吴卫红, 柳东海, 等. SCR蜂窝状脱硝催化剂磨损数值模拟研究[J].应用化工, 2015, 44(6): 986-990.

XU Xiulin, WU Weihong, LIU Donghai, et al. Numerical study of erosion on honeycomb SCR catalyst[J].AppliedChemicalIndustry, 2015, 44(6): 986-990.

[11] FINNIE I. Erosion of surfaces by solid particles[J].Wear, 1960, 3(2): 87-103.

[12] BELLMAN R J, LEVY A. Erosion mechanism in ductile metals[J].Wear, 1981, 70(1): 1-27.

[13] 尹祥德. 电站锅炉受热面表面防磨性能试验研究[D]. 上海: 上海电力学院, 2010.

[14] 孙家庆, 徐开义, 沈铨, 等. 大型电站燃煤锅炉飞灰磨损性能的预测[J].动力工程, 1994, 14(2): 58-61.

SUN Jiaqing, XU Kaiyi, SHEN Quan, et al. Prediction of the abrasive properties of fly ash wear property of coal-fired boilers in large power plants[J].PowerEngineering, 1994, 14(2): 58-61.