低碳冷轧罩式退火板组织性能研究

2018-04-20臧振东马素娟魏焕君

臧振东,马素娟,郭 健,魏焕君

(唐钢技术中心,河北 唐山 063016)

针对某钢厂DC01罩式退火板用户冲压成形开裂质量问题,通过实验室研究分析碳含量、酸溶铝含量、显微组织与DC01成形性能的关系,工艺上合理控制DC01碳含量、酸溶铝含量。

通过调整轧制及退火工艺改善显微组织结构,使DC01产品成形性能达到或接近DC03水平,满足客户冲压成形要求,具有实际研究应用价值。

1 试验分析方案

统计分析DC01的生产现状,找出了存在的问题,通过分析化学成分、金相组织对力学性能的影响,针对存在的问题,提出了改进的方案。

1.1 存在的问题

1.1.1 力学性能统计分析

随机取规格为0.6mm~1.7mm试样,进行力学性能分析,结果表明:断后伸长率(A80mm)34.0%~45.0%,明显低于DC03断后伸长率42%~50%的水平;r值为1.50~1.70之间也明显低于DC03的横向r值2.0左右的水平,因此需要解决的问题是提高伸长率和r值。

1.1.2 金相组织现状分析

对DC01开裂样与外厂合格样进行了金相组织比对分析发现组织均为铁素体+游离渗碳体(图1,)外厂合格样铁素体晶粒度为Ⅲ6.0级,饼形度为3.0~6.5,游离渗碳体尺寸较大的为3.37微米,面积比1.02%,沿晶界密排分布,有明显的方向性;开裂样晶粒度为Ⅱ9.0级,饼形度为2.6~3.2,游离渗碳体尺寸大的为4.67微米,面积比1.85%,呈分散性无规律分布于晶内、晶界,且有聚集现象。

DC01存在的主要问题为:断后伸长率低、r值低、铁素体晶粒细,饼形度低、游离渗碳体粗大,且分布聚集。

1.2 化学成分对力学性能的影响

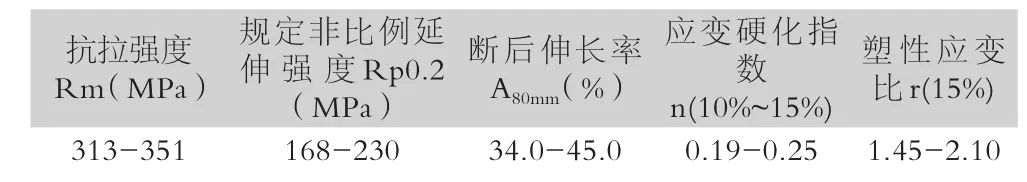

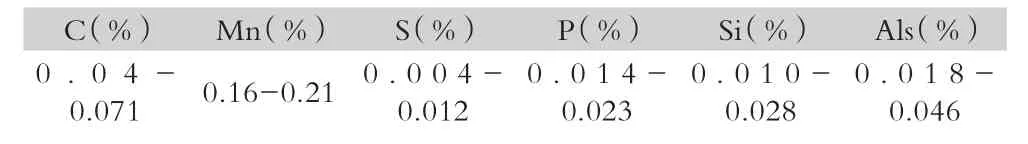

对不同成分的0.6mm-1.7mm厚的29炉DC01进行了力学性能测试,其总体性能分布见表1,成分分布见表2。

表1 29炉DC01力学性能范围

表2 29炉DC01化学成分范围

由于C、Mn、Si、Als对DC01力学性能影响较大,而本批次Mn的变化量不大,Si的含量较低,因此主要针对C、Als对性能的影响进行了回归分析。

1.2.1 碳对力学性能的影响

试验结果表明,随着碳含量的升高,抗拉强度显著提升,r值逐渐降低,每增加0.01%碳,抗拉强度增加10MPa,r值降低0.1;碳含量的变化对断后伸长和n值无规律性影响。

1.2.2 Als对力学性能的影响

回归结果表明,随着Als含量的升高,r值显著提高,抗拉强度、断后伸长率逐渐降低,每增加0.01%的Als,r值提高0.15(r=1.27406+14.7173×Als%),抗拉强度降低2.4MPa,断后伸长率降低0.65%;Als含量的变化对n值无规律性影响。

1.3 金相组织对力学性能的影响

1.3.1 游离渗碳体对力学性能的影响

DC01组织中的渗碳体主要来自于热轧组织中的珠光体。冷轧时被破碎并随基体流动,同时也改变了原来的分布形态。罩式退火过程中,随着退火温度的升高,渗碳体逐渐溶解,退火后冷却时,又发生渗碳体的析出。资料表明,钢板中碳含量的变化直接影响渗碳体的尺寸、数量。随着钢板中碳含量的增加,单位面积渗碳体数量增多,平均尺寸减小。在碳含量一定的条件下,退火前(冷轧后)的渗碳体尺寸和数量与热轧状态组织中渗碳体的大小分布密切相关。如果卷取温度过高,渗碳体容易在晶界析出,而且较为粗大,若热轧后的渗碳体以细珠光体形态分布,则冷轧后的渗碳体数量多,平均尺寸小;反之,若热轧状态的渗碳体以块状(或退火珠光体)存在,则冷轧后渗碳体数量少,平均尺寸大。因此一定要控制低温卷曲。

图1 开裂样与外厂合格样微观组织对比

图2 Als与抗拉强度的回归关系

图3 Als与r值的回归关系

由图1可看出DC01金相组织由铁素体和游离渗碳体组成,铁素体晶粒为饼形晶粒,渗碳体以颗粒形态弥散分布于铁素体基体中,碳体的数量影响抗拉强度。随着钢板中析出的渗碳体颗粒度减小,单位面积颗粒数增加,钢板的抗拉强度升高。当钢板显微组织中渗碳体的析出形态呈链状分布、半网状分布、甚至网状分布时,试样拉伸时过早的沿渗碳体形成裂纹并扩展,导致延伸率降低。

1.3.2 铁素体晶粒度的影响

退火后饼形晶粒形成原因是由于罩式退火加热速度缓慢,有利于冷轧钢板中细小的AlN粒子在退火过程中沿轧制方向弥散析出,阻碍了铁素体晶粒在板厚方向上的生长.使成品板形成“饼型”晶粒组织。较低的卷取温度得到冷轧退火组织为明显的饼形晶粒组织,从而得到较强的{111}织构。这是因为低温卷取,高的冷却速率使AlN粒子在冷却过程中来不及析出,并在热轧板中保持固溶状态,在罩式退火缓慢升温过程中AlN在亚晶界上细小析出,使{111}晶核消除受限的{100}亚晶而长大,得到较大的饼形晶粒”,从而得到较强的{111}织构,有利于钢板的深冲性能。资料显示,AlN在800℃开始析出,600℃下几乎不析出,因此对罩式退火工艺,卷取温度应低于600℃。薄板晶粒的大小对塑性影响很大,晶粒过大,则塑性降低,在冲压成形时,不仅容易产生破裂,且制件表面还容易产生粗糙的桔皮,对后续的抛光、电镀、涂漆等工序带来不利影响;晶粒过细,则钢板强度高,塑性降低,回弹现象增加。因此,薄板的晶粒大小应适中,复杂拉深用的冷轧薄钢板,晶粒度应为6~8级。

综上分析:钢板获得大而均匀的晶粒和较少渗碳体颗粒的组织,同时游离渗碳体弥散分布,可确保较低的强度和高的延伸指标。

2 结论

(1)罩式退火冲压开裂的主要原因是退火板伸长率和r值偏低,铁素体晶粒细,游离渗碳体粗大,且分布聚集。

(2)得到Als含量与r值的线性关系,其线性回归公式为r=1.27406+14.7173×Als%。

(3)减少渗碳体颗数量,促进渗碳体弥散分布,可确保较低的强度和高的延伸指标。

(4)复杂拉深用的冷轧罩式退火板理想的晶粒度级别为6~8级。

[1]王川.超低碳铝镇静钢冷轧薄板再结晶温度及性能研究,2012年.