基于导波速度的无缝钢轨应力检测方法

2018-04-19余祖俊朱力强许西宁

王 嵘,余祖俊,朱力强,许西宁

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.北京交通大学 载运工具先进制造与测控技术教育部重点实验室,北京 100044)

因为消除了轨缝,无缝钢轨在长度方向上不能自由伸缩。当钢轨温度发生变化时,其内部会产生巨大的温度应力,严重时会导致胀轨、跑道及断轨等事故的发生,直接威胁行车安全。所以,在线监测无缝钢轨内部纵向温度应力,在应力超过安全门限前及时预警,对于保证轨道结构性能及列车运行安全有着重要意义。现有成熟的钢轨温度应力在线监测技术主要利用应变法,在初始应力或锁定轨温已知的条件下,可以计算出纵向应力的绝对值。由于锁定轨温在钢轨长期服役过程中是经常发生变化的,这种方法并不可靠。虽然可以利用横向加力法[1]等其他离线手段定期测量锁定轨温,但需要在天窗时间、且满足一定条件下解除一定长度的扣件约束才能进行,比较繁琐。为此,目前国内外都在研究能够准确监测钢轨温度应力绝对值的新方法。

相比于巴克豪森法、X射线法、超声体波法等检测钢轨残余应力的方法,由于超声导波在钢轨中传播时可以覆盖钢轨的全部横截面,受钢轨表面的残余应力影响较小,超声导波法更能准确检测出钢轨的纵向温度应力。与超声体波法类似,超声导波法也是基于声弹性原理,即当波导体应力发生变化时,超声导波传播的速度会发生微小变化。例如,Chen[2]针对杆和平板的研究发现,随着应力增大,导波的相速度增大,群速度减少,通过测量群速度或相速度即可对应力进行检测。

在实际应用中,群速度的检测设备相对简单、换能器体积小,因此目前对应力在线监测技术研究主要通过测量群速度实现。刘增华[3]获得了钢绞线低频率段模态的群速度与拉应力标定曲线,通过测定钢绞线中该模态的群速度计算出钢绞线承载应力值。对于钢轨这类具有复杂截面的波导体,存在较多可以传播的模态,因而容易发生多模态混叠现象,导致群速度测量不准确。例如,许西宁[4]选取了一种对应力敏感的35 kHz导波模态,获得了该模态在不同应力下的群速度标定曲线,通过测定钢轨中该导波的群速度计算出钢轨温度应力值。然而由于35 kHz钢轨导波模态过多,目前能够实现的群速度检测精度仍无法满足实际需求。

目前导波相速度的测量大多用于辨识导波模态,例如Alleyne[5]采用二维傅里叶变换处理信号,将模态分离并计算各模态相速度,通过理论计算与试验结果对比,辨识模态的类型。由于相速度检测需要利用相控阵技术,设备相对复杂,换能器体积也较大,目前在应力检测、监测领域的研究较少。另一方面,应力检测对相速度测量精度的要求远远高于模态识别对相速度测量精度的要求,而利用二维傅里叶变换等现有方法的相速度测量精度受到换能器阵列单元数量的限制,也无法满足实际需求。

迄今为止,基于导波的钢轨纵向温度应力检测技术仍然处于实验室研究阶段,将其应用到实际工程中还需要解决导波模态选取、目标模态激励和特征参数计算等一系列关键问题。为此,本文借助半解析有限元法,进行基于超声导波群速度和相速度的钢轨应力检测方法研究。

1 基于导波的钢轨应力检测原理

由声弹性原理可知,导波在波导体中传播的速度会受到传播路径上波导体应力状态的影响而发生变化。因此,可以通过测量导波在钢轨内部的传播速度,依据钢轨的应力—导波传播速度标定曲线,间接检测钢轨的应力。

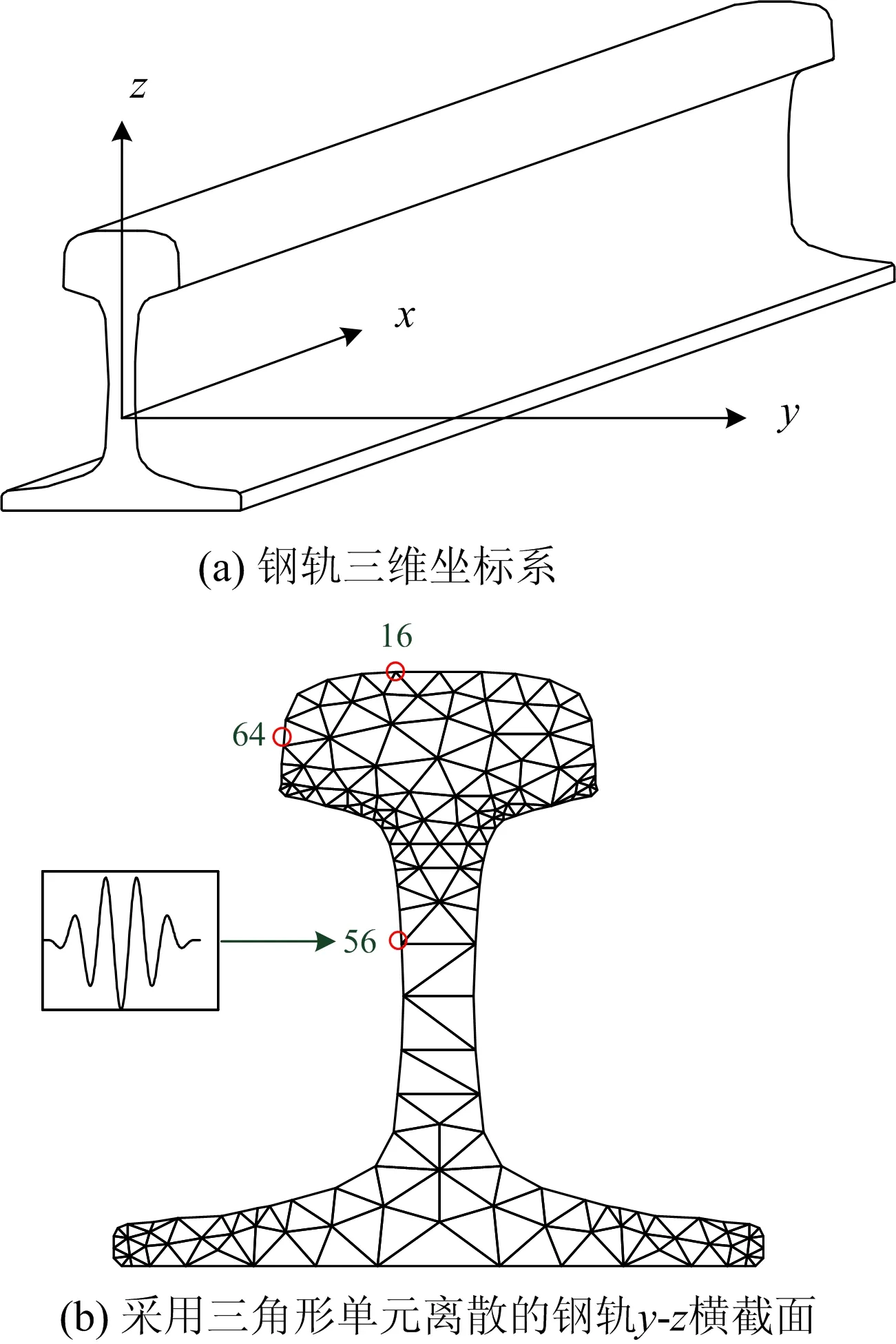

钢轨中的导波具有多模态和频散特性,分析各个导波模态的传播特性、选取目标模态并设计其速度测量方法是研究基于导波的钢轨应力检测技术的基础。导波在波导体中的传播特性一般用频散曲线c-f进行描述,其中f为导波信号的频率,c为导波相速度cp或群速度cg。对于钢轨这类具有复杂不规则截面的波导体,频散曲线无法通过解析式描述,但可借助仿真方法获得数值解,如半解析有限元法[6-8]。这里以我国高速铁路广泛使用的60 kg·m-1钢轨(CHN60)为例[9],定义其横截面为y-z平面,导波沿钢轨纵向传播方向为x方向,采用三角形单元对横截面进行有限元离散,如图1所示。

在半解析有限元建模中,钢轨横截面上每个离散节点在x方向的振动被假设为简谐振动,因此无限长三维钢轨模型可以简化为二维模型。对于任意导波频率f,可以通过求解半解析有限元模型的特征方程得到一组关于波数ξ的解,其中每一个实数解对应一个可在钢轨中传播的导波模态。根据f及ξ,可以进一步获得此导波模态的理论相速度和群速度。图2给出了零应力状态下CHN60钢轨的导波理论相速度和群速度频散曲线,其中,钢轨弹性模量为E=210 GPa,泊松比为ν=0.3,密度ρ=7 800 kg·m-3。由图2可以看出:在低频段,钢轨中主要存在4个导波模态,随着频率的增大,在钢轨中传播的导波模态的数量也越来越多;钢轨中的导波具有频散特性,即对于1个导波模态,频率变化时,导波的速度也发生变化,这将造成含有多个频率成分的波形在传播过程中会不断发生变化。钢轨导波的多模态与频散特性容易引起模态混叠、波形畸变等现象的发生,是制约相速度或群速度测量精度的重要因素。

图1 CHN60钢轨半解析有限元模型示意图

图2 零应力状态下CHN60钢轨频散曲线

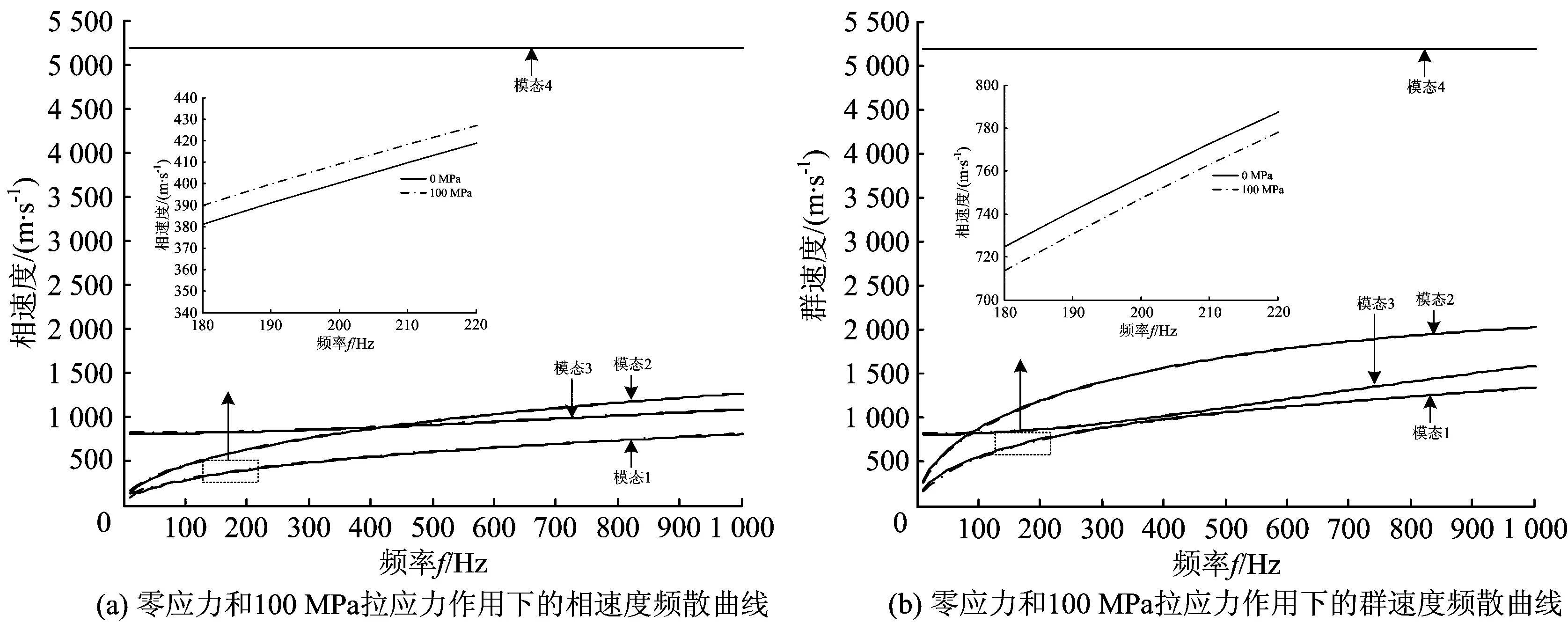

当钢轨受到拉应力或压应力时,导波的传播速度将发生改变。图3给出了0~1 kHz频率范围内, CHN60钢轨在零应力和100 MPa拉应力作用下导波的相速度和群速度频散曲线。由图3中的局部放大曲线可以看出,钢轨在受到100 MPa拉应力时,相速度和群速度都发生了微小变化。

图3 零应力和100 MPa拉应力作用下的频散曲线

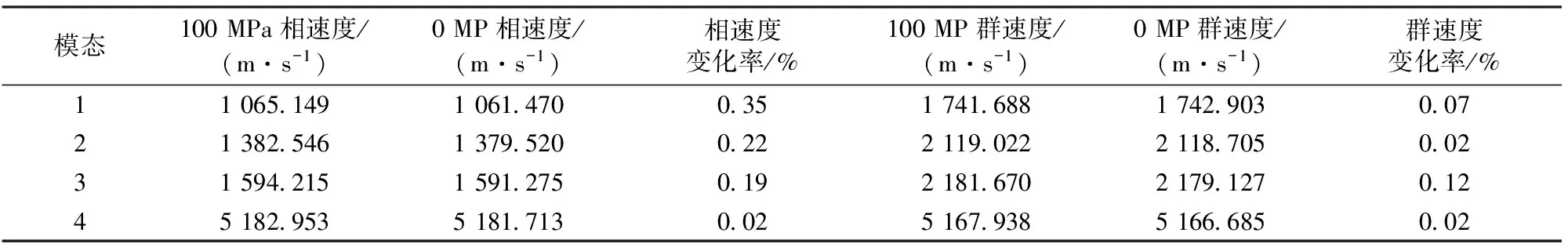

表1给出了200 Hz导波在零应力和100 MPa拉应力作用的钢轨中传播的相速度和群速度变化对比。由表1可以看出,模态1速度变化率最大,说明在4个模态中模态1对应力最敏感,理论上应该选取此模态检测应力。但在工程应用中,由于受到换能器安装位置、可靠性、经济性等因素的限制,还需要综合考虑此模态是否便于激励和接收、是否容易受到其他模态干扰。

表1 200 Hz导波在零应力和100 MPa拉应力作用下的钢轨中传播的相速度和群速度对比

2 钢轨导波群速度与相速度测量方法

2.1 群速度

群速度的测量最少需要3个换能器,其中1个用于激励,2个用于接收。激励信号为包含若干周期的单一频率正弦信号,激励出的导波信号以波包的形式在钢轨中传播,接收信号通常包含多种频率成分。群速度定义为多频率合成波包的波峰的传播速度,因此群速度也可认为是能量和信息传播的速度。为便于群速度的测量,激励信号通常经过汉宁窗调制,接收信号经过希尔伯特变换后可求解波包峰值时刻,利用时差法即可求解群速度[10-11]。

假设u(t)为采集到的单一导波模态的振动波形,h(t)为u(t)的希尔伯特变换,则解析信号a(t)为

a(t)=u(t)+jh(t)

(1)

a(t)的包络线e(t)为

(2)

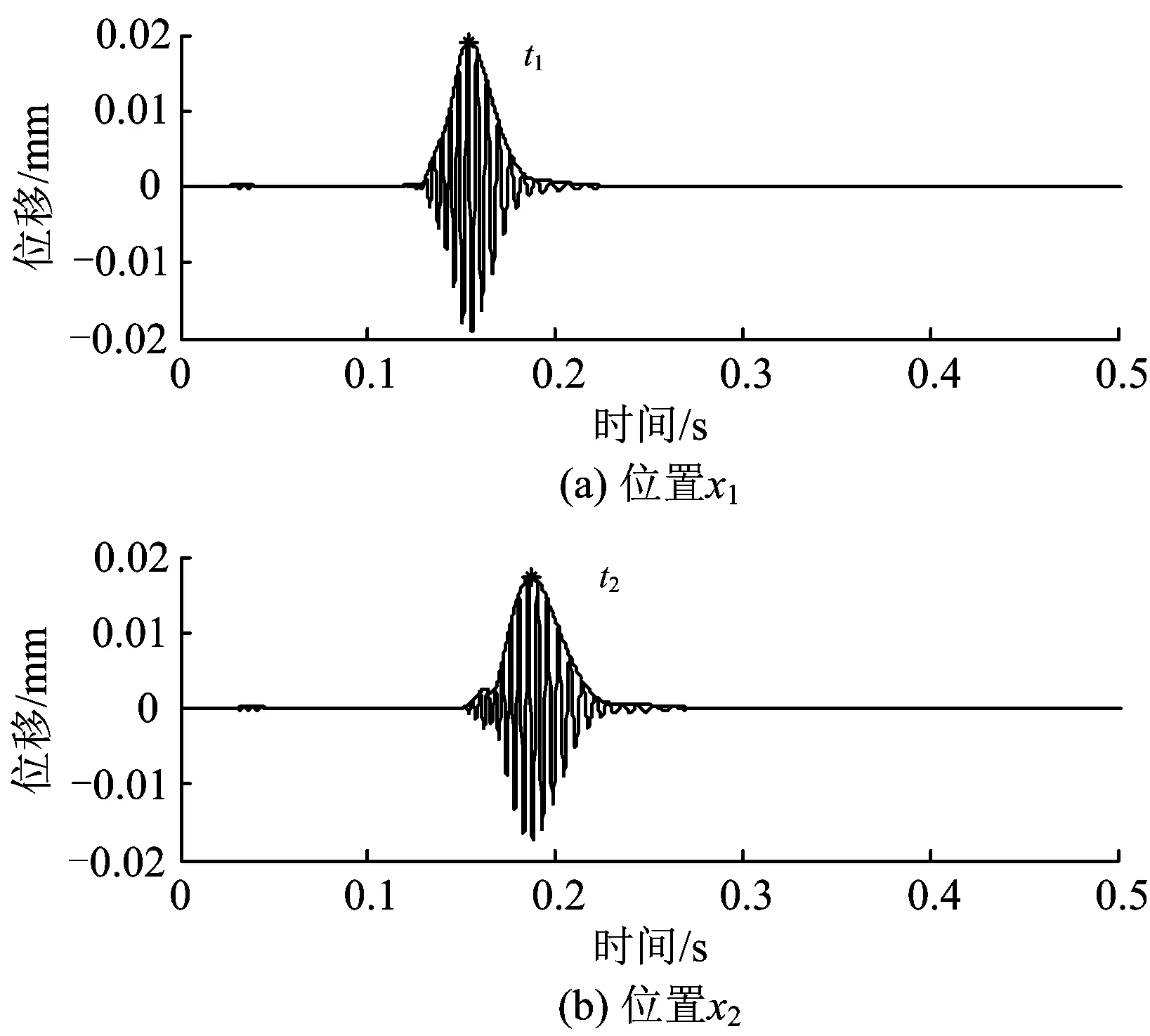

由包络线幅值的最大值e(t)max可以推出波峰到达的时刻t。利用上述方法可以分别求解2个接收换能器输出信号的波包峰值时刻t1和t2,如图4所示。如果已知2个接收换能器的位置x1和x2,可以求解相应模态的群速度为

(3)

图4 位置x1和位置x2的时域波形及包络线

需要指出的是,如果在钢轨中激励出的导波模态数量超过1个,则波包可能含有多个模态成分,上述群速度的计算方法将失效。当然,如果这些模态的群速度相差较大、波包又较短,则可通过合理调整激励与接收换能器的间距,使得在接收位置不同模态的波包发生分离,形成多个具有单一模态的波包。此时,针对每个波包对即可计算出对应模态的群速度。由于导波信号受到频散、衰减以及温度和应力变化等因素影响,保持具有足够信噪比的单一模态波包在钢轨中难以稳定控制,通常只对群速度最快的模态存在测量的可能性。因此,在应用中更为可行的方式是选取合适的激励接收位置和振动方向,使得目标模态在此位置的振动幅值远大于其他模态,接收到的波包可近似看做单一模态。此时,群速度的测量精度将在很大程度上取决于目标模态与干扰模态的幅值比。通常来讲,导波频率越低,测量群速度所需的单一模态条件越容易满足,测量精度也越高。但同时,频率越低,导波激励换能器体积越大,越不适合在钢轨上进行在线监测。

2.2 相速度

相速度的测量至少需要1个激励换能器和1个阵列式接收换能器,激励信号为连续正弦波激励。设在沿钢轨纵向的x方向采用阵列换能器采集的位移信号u(x,t)为

(4)

式中:uij(i=1, 2, …,n;j=1, 2, …,m)为采集点xj在时刻ti的位移幅值;n为时间采样点数;m为空间采样点数。

对u(x,t)进行二维傅里叶变换[5],可得

(5)

式中:ω为角频率,ω=2πf,ξ=ω/cp。

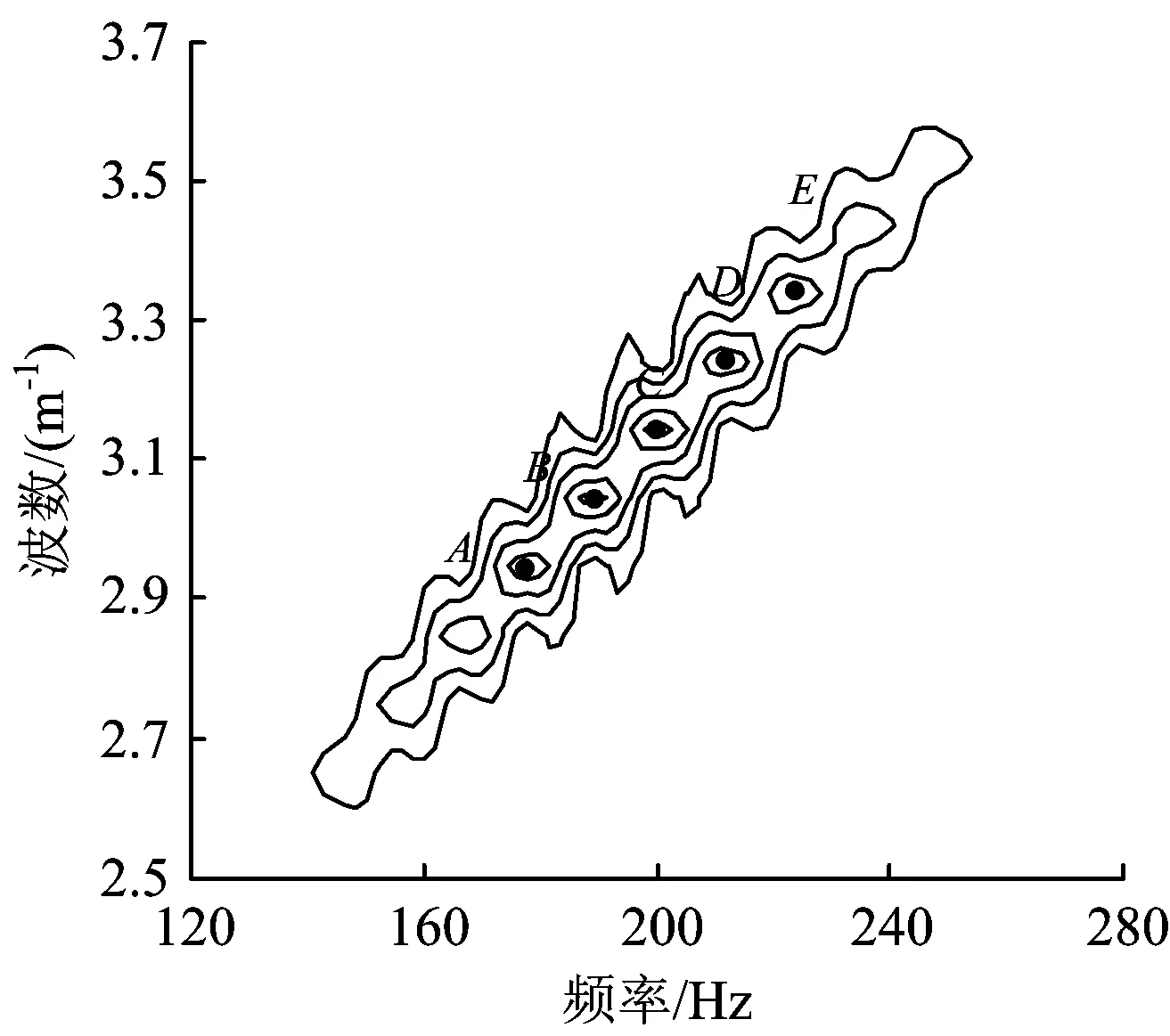

通过分析H(ξ,f),可以辨识存在的导波模态,并求解相应模态的相速度,常规的处理方法如下。首先,寻找激励中心频率f附近的幅值等高线的峰值点集,如图5所示的A,B,C,D,E。将峰值点的位置进行一次线性最小二乘法拟合,得到ξ=af+b,其中,a和b为拟合系数。将激励中心频率f代入式中计算出该频率下的波数ξ,利用公式cp=ω/ξ即可求出此模态的相速度。

图5 频率—波数峰值点位置示意图

图6 频率—波数加权点位置示意图

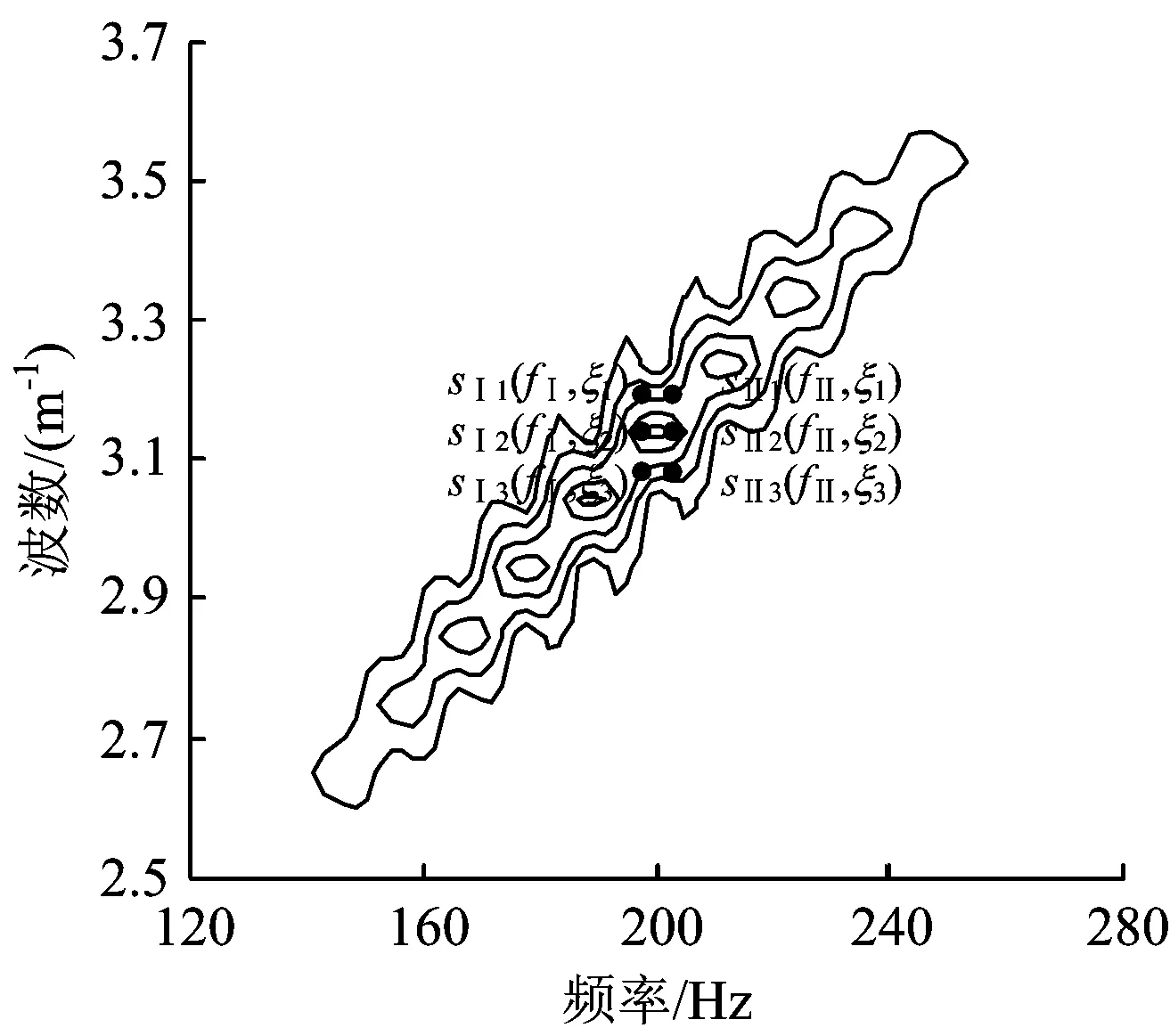

(6)

(7)

如此得到了频率—波数图上2个估计点sⅠ(fⅠ,ξⅠ)和sⅡ(fⅡ,ξⅡ)。当需要估计任意频率f处的ξ*时,可利用如下线性关系式。

(8)

2.3 任意目标模态的速度测量

在测量任意模态的群速度或相速度时,为了避免其他模态的干扰,激励与接收位置应该设置在目标模态与其他模态的振型位移相差较大的区域。例如,当激励信号频率为200 Hz时,钢轨中存在4种导波模态,其振型如图7所示,其中模态1为横向弯曲模态,模态2为垂直弯曲模态,模态3为扭转模态,模态4为伸展模态。如果在轨腰处施加垂直于钢轨表面横向(y方向)激励,因为模态2和4在此位置的y方向振幅为零,所以只能激励出模态1和模态3。对于激励出的模态1和模态3,在轨腰的x方向上,模态1的振幅远大于模态3,因此如果采用极化方向为x方向的压电换能器在此区域进行接收,则模态3的影响可以忽略。

图7 200 Hz下的4种钢轨导波模态

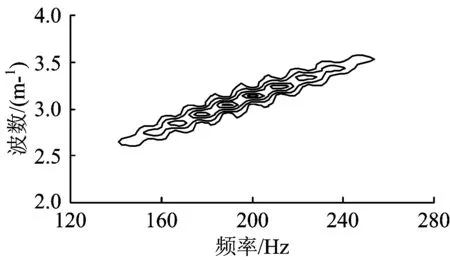

由此可见,如果选取模态1作为应力检测的目标模态,可以在轨腰处(如图1的56号节点)垂直于钢轨表面进行激励,运用极化方向为钢轨纵向的阵列式换能器同步采集轨腰处的位移信号,则采集到的信号主要来自于模态1。采用二维傅立叶变换对采集的信号进行处理,结果如图8所示。可以发现这里只接收到一个模态,其波峰位置的波数为3.142 m-1,频率为199.219 Hz,对应的相速度为398.440 m·s-1,对照图2中相速度的理论频散曲线,确认此模态为模态1(模态1的理论相速度为400.518 m·s-1)。采用本文提出的二次加权算法,可计算出此模态的相速度测量值约为400.922 m·s-1,与理论值相差0.404 m·s-1。另外,利用相同的激励方法,通过时差法可求得群速度约为755.331 m·s-1,与模态1群速度的理论值757.291 m·s-1相差1.960 m·s-1。类似地,在轨腰施加沿钢轨纵向激励,将主要激励出模态4,但最终的测量精度劣于模态1的结果。

图8 零应力下200 Hz导波模态1的2D-FFT结果

3 基于导波波速的应力检测精度

由以上的讨论可以发现,导波频率、激励与接收方式、检测参数(相速度或群速度)等的选取对钢轨应力检测精度都有影响。为了系统地分析这些因素对钢轨温度应力检测的影响规律,选取200 Hz,2 kHz和20 kHz低、中、高3个典型频率进行仿真研究。在每个频率,针对相速度或者群速度,首先挑选对应力最为敏感的模态,然后通过模态的振型分析,确定每个模态的最佳激励与接收位置、方式。最后利用半解析有限元仿真获取不同应力条件下导波接收信号,计算珊速度或相速度及其应力标定曲线,并测试应力检测精度。

3.1 基于200 Hz导波的应力检测精度

由表1可以发现,200 Hz下4个模态中群速度与相速度变化率最大、即对应力最为敏感的是模态1,其波长约为2 m。通过振型分析,选择在轨腰56号节点施加y方向的激励,激励信号设置成以200 Hz为中心频率、汉宁窗调制的5个周期正弦波,56号节点x方向设置信号接收点。从距离激励位置100 m处开始,每间隔0.5 m设置1个数据采集点,共有138个同步采集点。每个采集点的采样频率为8 kHz,采样点数为4 096个。为了获取应力—速度标定曲线,一共设置了21种应力状态,在-100~100 MPa,每间隔10 MPa为1个状态点。对于相速度测量,在每种应力状态下,由138个采集点中依次抽取128个点构成1次阵列测量数据,如此可构成11组测量结果;对于群速度测量,由138个采集点中依次抽取2个点构成1组测量数据,如此可构成137组测量结果。将0,±20,±40,±60,±80和±100 MPa记为第1组应力状态,将±10,±30,±50,±70和±90 MPa记为第2组应力状态。第1组应力状态下求解的相速度和群速度结果将作为速度—应力标定曲线的训练数据,第2组应力状态及求解的相速度和群速度数据将作为检验应力检测精度的测试数据。

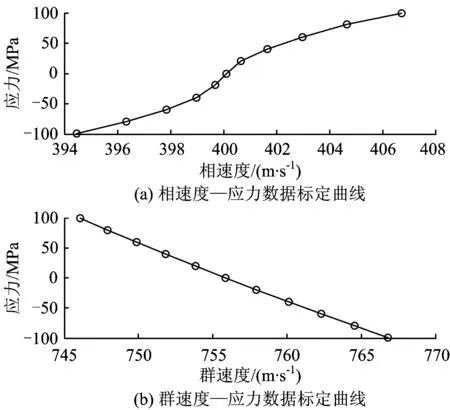

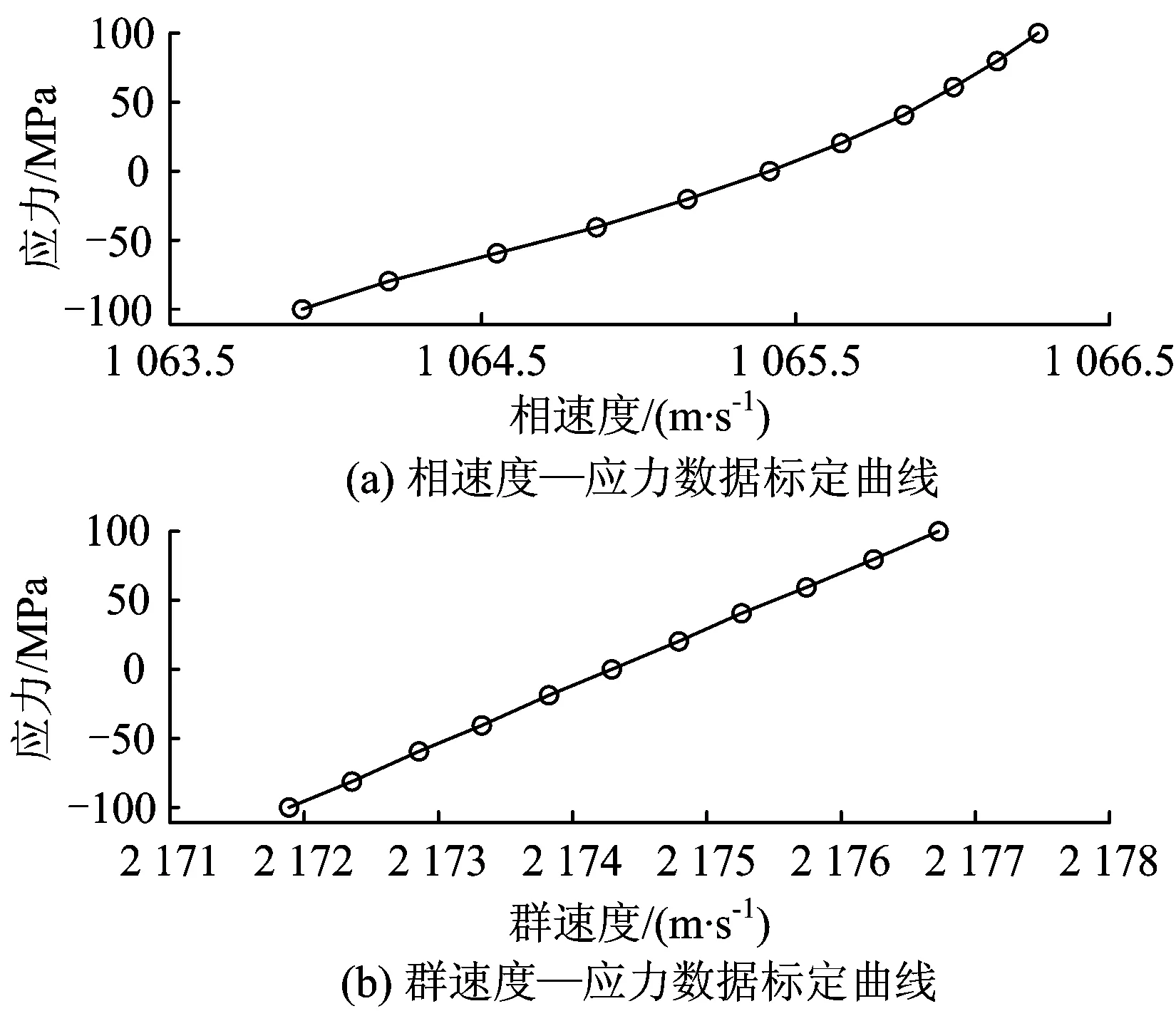

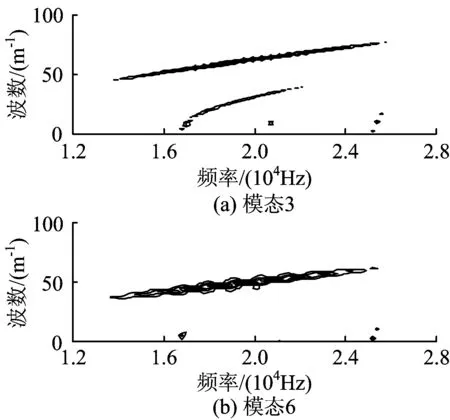

图9给出了激励信号频率为200 Hz下,利用第1组应力数据获得的相速度与应力、群速度与应力的标定曲线。

图9 200 Hz下速度—应力标定曲线

由图9可以看出,随着应力增加,模态1的相速度逐渐增大,群速度逐渐减小。

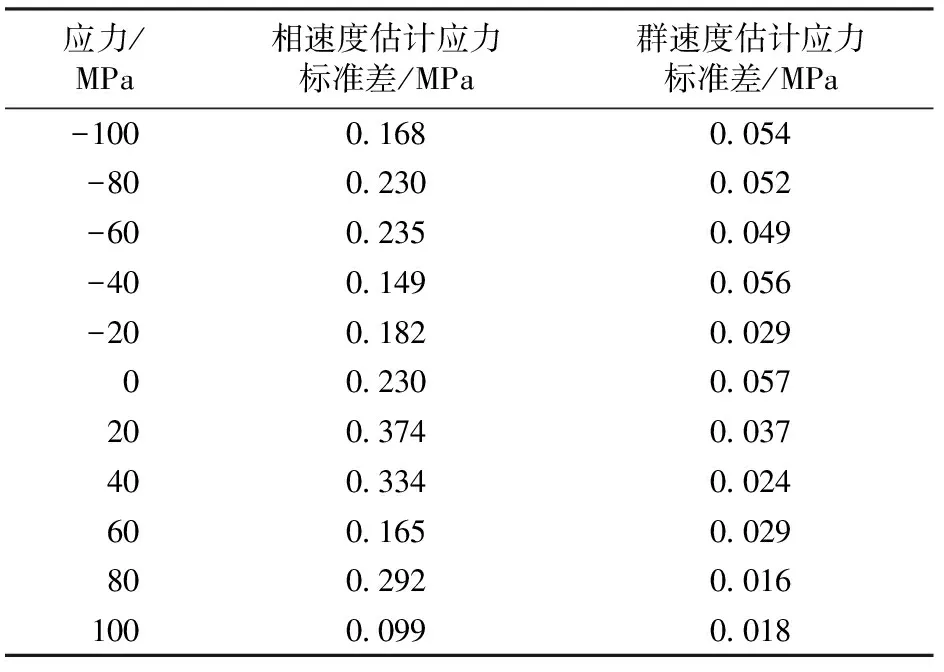

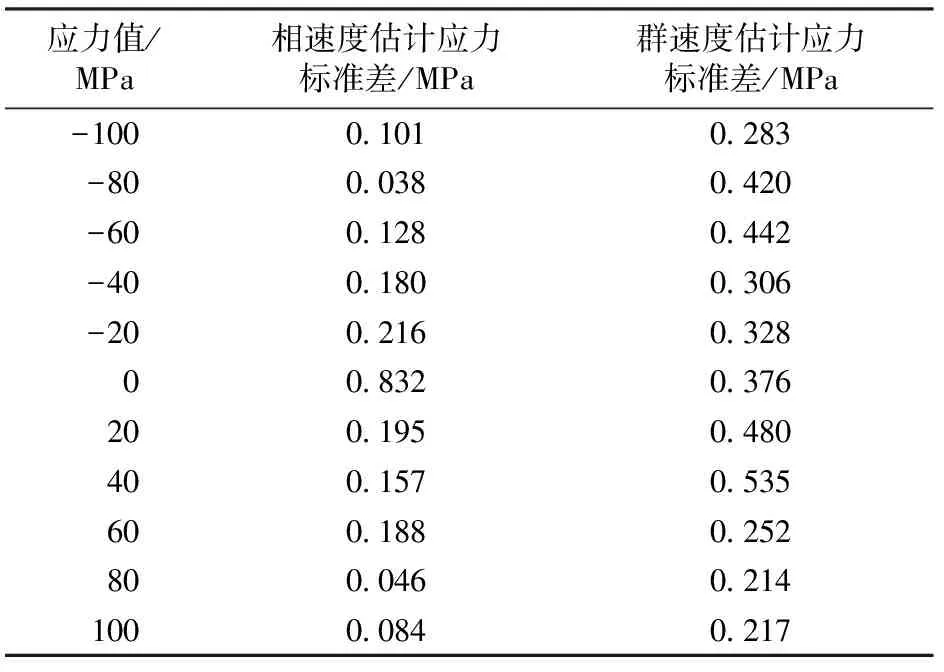

表2给出了2个标定曲线在第1组应力值下的标定精度,其中,基于相速度的最小标定误差在100 MPa处,标准差为0.099 MPa,最大标定误差在20 MPa处,标准差为0.374 MPa;基于的群速度的最小标定误差在80 MPa处,标准差为0.016 MPa,最大标定误差在20 MPa处,标准差为0.057 MPa。利用上述标定曲线和第2组应力数据测试应力估计精度,基于相速度的应力估计标准差为0.767 MPa,基于群速度的应力估计标准差为0.219 MPa。

表2 200 Hz导波相速度、群速度估计应力的标定精度

3.2 基于2 kHz导波的应力检测精度

表3给出了2 kHz导波在零应力和100 MPa拉应力作用的钢轨中传播的相速度和群速度变化对比。分析表3中相速度、群速度的变化率,可以发现:2 kHz下4个模态中相速度变化率最大的仍然是模态1,波长约为0.531 m;群速度变化率最大的是模态3,波长约为1.091 m。

表3 2 kHz导波在零应力和100 MPa拉应力作用下的钢轨中传播的相速度和群速度对比

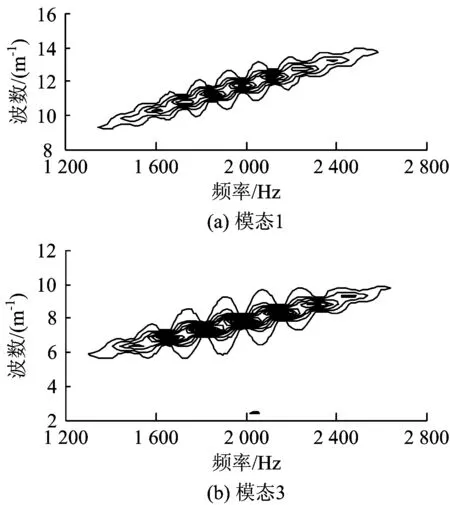

按照选择模态的方法,针对相速度测量的目标模态选取模态1,在轨腰56号节点施加以2 kHz为中心频率汉宁窗调制的y方向正弦激励信号,并在56号节点x方向设置信号接收点。针对群速度测量的目标模态选取模态3,在轨顶16号节点施加以2 kHz为中心频率汉宁窗调制的z方向正弦激励信号,并在16号节点x方向设置信号接收点。在59和16号节点,从钢轨纵向30 m处开始,每间隔0.1 m设置一个数据采集点。图10给出了二维傅立叶变换后模态1和模态3处理结果,可以发现,通过频率和波数计算2个模态的相速度大约为1 062.5和1 593.75 m·s-1,与理论计算的模态速度相符。

为了获得速度—应力标定曲线,与200 Hz情况一样,共设置了21种应力状态。图11给出了在激励信号频率为2 kHz下,利用第1组应力数据获得的相速度与应力、群速度与应力的标定曲线。可以看出,随着应力增加,模态1的相速度逐渐增大,模态3的群速度单调递增。

图10 零应力下2 kHz导波模态1和模态3的2D-FFT结果

图11 2 kHz下速度—应力标定曲线

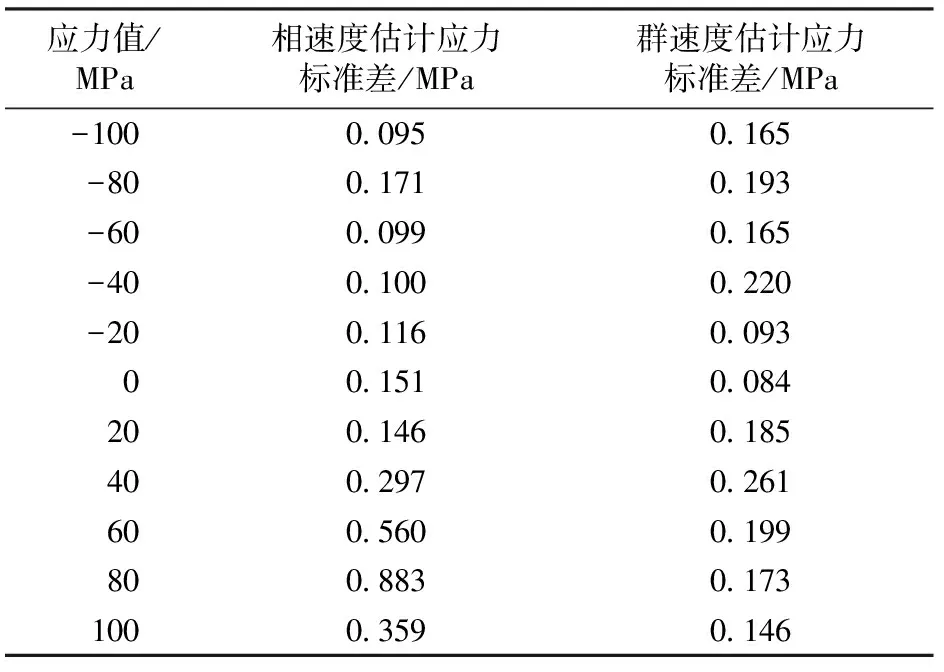

表4给出了基于相速度、群速度估计应力的标定精度,其中基于相速度的最小标定误差在-100 MPa处,标准差为0.095 MPa,最大标定误差在80 MPa处,标准差为0.883 MPa;基于群速度的最小标定误差在0 MPa处,标准差为0.084 MPa,最大标定误差在40 MPa处,标准差为0.261 MPa。利用上述标定曲线和第2组应力数据测试应力估计精度,基于相速度的应力估计标准差为0.638 MPa,基于群速度的应力估计标准差为0.740 MPa。

表4 2 kHz导波相速度、群速度估计应力的标定精度

3.3 基于20 kHz导波的应力检测精度

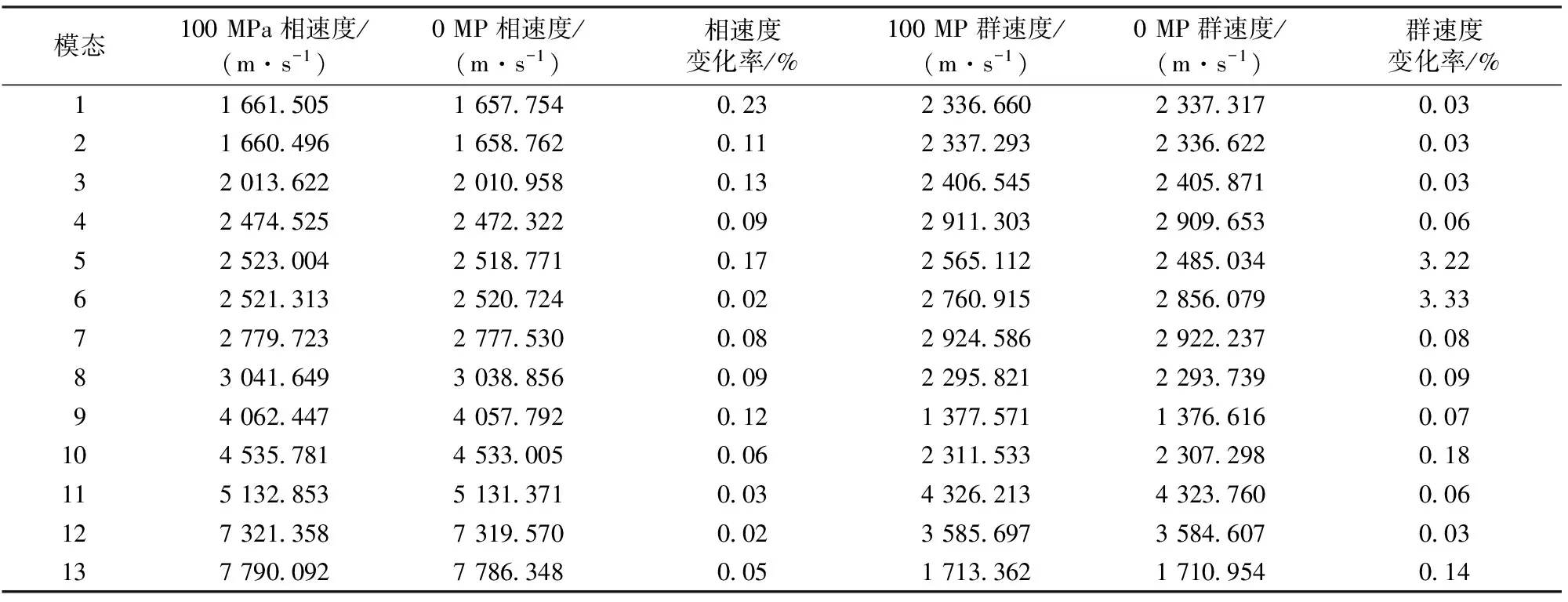

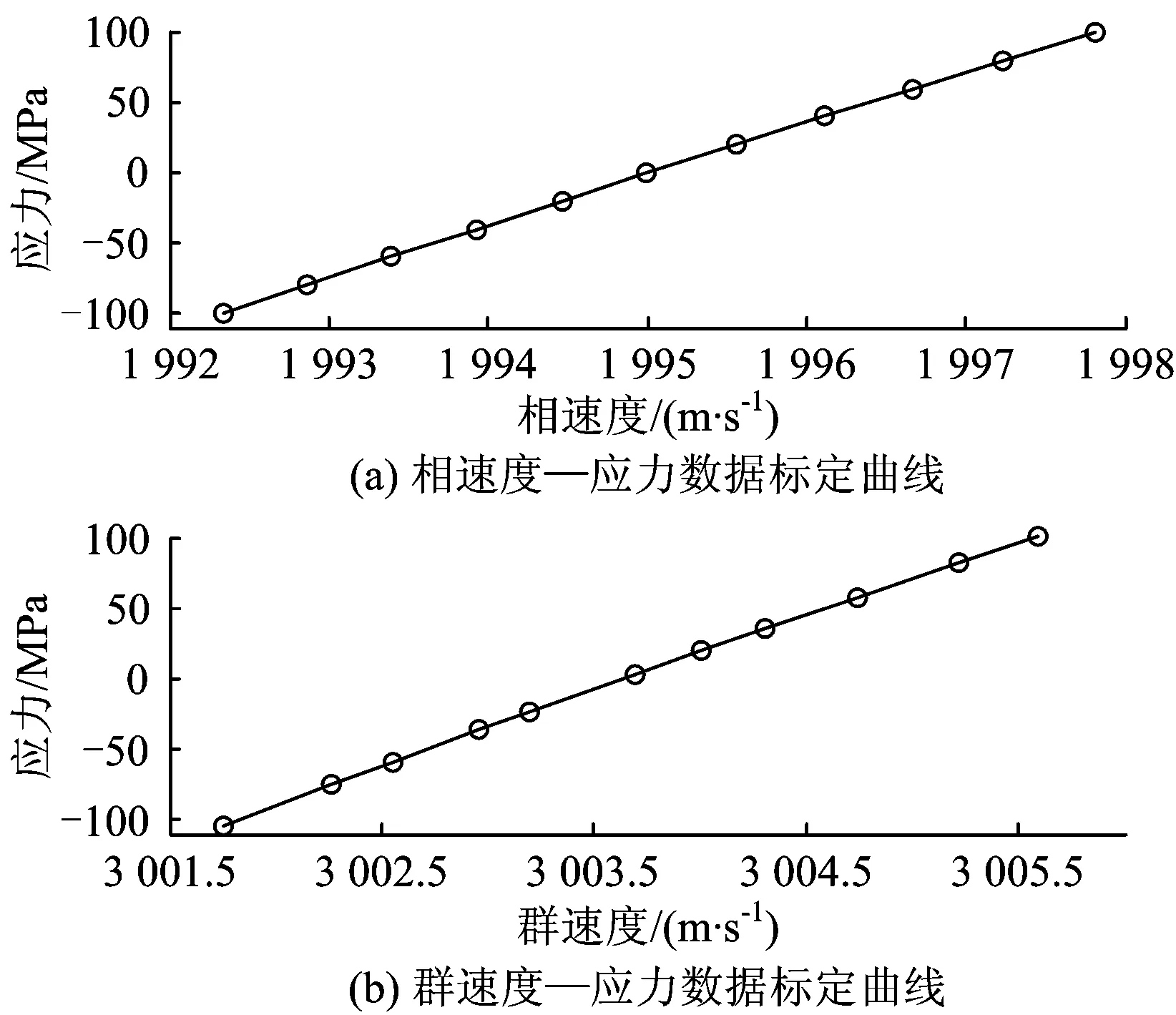

表5给出了2 kHz导波在零应力和100 MPa拉应力作用下的相速度和群速度变化对比。可以发现:20 kHz下共有13个模态,其中相速度变化率最大的是模态1,波长约为0.083 m;群速度变化率最大的是模态6,波长约为0.126 m。但分析模态1的振型可以发现,模态1不便于激励,因此在应力检测中由敏感度次之的模态3代替。

表5 20 kHz导波在零应力和100 MPa拉应力作用下的钢轨中传播的相速度和群速度对比

按照选择模态的方法,针对相速度测量的目标模态选取模态3,在轨腰56号节点施加y方向的以20 kHz为中心频率汉宁窗调制的正弦激励信号,并在56号节点x方向设置信号接收点;针对群速度的测量目标模态选取模态6,在轨顶64号节点施加y方向的以20 kHz为中心频率汉宁窗调制的正弦激励信号,并在64号节点y方向设置信号接收点。在56和64号节点,从钢轨纵向3 m处开始,每间隔0.02 m设置1个数据采集点。图12给出了二维傅立叶变换后模态3和模态6处理结果。2个模态的相速度分别为2 040.000和2 549.991 m·s-1,与理论计算的模态速度相符。

图12 零应力下20 kHz导波模态3与模态6的2D-FFT结果

为了获得速度—应力标定曲线,与200 Hz和2 kHz情况一样,共设置了21种应力状态。图13给出了在激励信号频率为20 kHz时,利用第1组应力数据获得的相速度与应力、群速度与应力的标定曲线。

图13 20 kHz下速度—应力标定曲线

由图13可见,随着应力增加,模态3相速度逐渐增大,模态6的群速度单调递增。表6给出了相速度、群速度估计应力的标定精度,其中基于相速度的最小标定误差在-80 MPa处,标准差为0.038 MPa,最大标定误差在0 MPa处,标准差为0.832 MPa;基于群速度的最小标定误差在80 MPa处,标准差为0.214 MPa,最大标定误差在40 MPa处,标准差为0.535 MPa。利用上述标定曲线和第2组应力数据测试应力估计精度,基于相速度的应力估计标准差为0.012 MPa,基于群速度的应力估计标准差为3.430 MPa。

表6 2 kHz导波相速度、群速度估计应力的标定精度

3.4 不同检测参数的应力检测精度对比

从以上3个典型激励频率下的仿真结果可以看出,随着导波频率的增大,基于相速度的应力估计误差基本保持不变,但是基于群速度的应力估计误差逐渐增大,特别是到了20 kHz高频区,应力估计误差过大。目前,在现有基于导波的钢轨应力检测、监测技术研究中,20~60 kHz的导波信号由于在钢轨中衰减率低而被广泛使用,同时由于群速度检测设备复杂度低、造价低、体积小,便于现场安装使用,因此群速度测量已经成为钢轨应力检测的主要手段。然而,上述研究结果表明,基于高频段导波的应力检测应该以相速度,而不是群速度,作为检测参数。

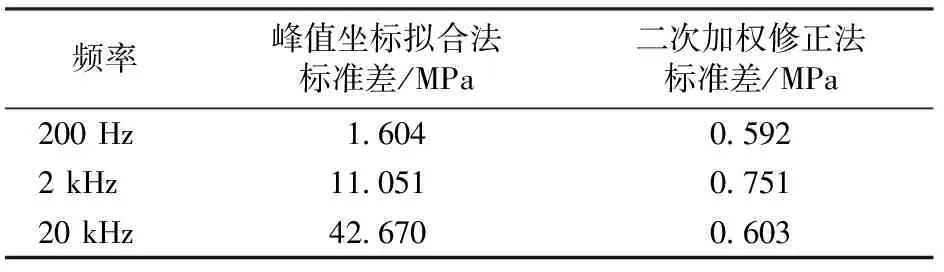

另外,虽然利用常规的峰值坐标拟合法可由二维傅里叶变换直接计算相速度,但与本文提出的二次加权修正的相速度相比,最终的应力估计误差相差很大。表7给出了不同激励频率下,基于峰值坐标拟合相速度与基于二次加权修正相速度的应力估计误差。由表7可见:二次加权修正相速度估计结果比峰值坐标拟合相速度的整体要好,且随着频率的增大,基于后者的应力估计误差越来越大,这是由波数的分辨率不够所导致的。例如在采用峰值坐标拟合法求取2 kHz下各个应力状态相速度时,由于二维傅里叶变换分辨率的限制,提取出的20和40 MPa下的5个峰值坐标是一样的,导致在不同应力条件下的相速度测量值一样,产生很大的应力估计误差。

图14给出了在2 kHz为激励频率下,不同应力状态下峰值坐标拟合相速度与二次加权修正相速度对比效果图。可以看出,使用二次加权修正后的相速度计算值在不同的应力状态下能够均匀变化,有利于对应力进行辨识,减少估计误差。

表7基于峰值坐标拟合法与基于二次加权修正法的应力估计误差

频率峰值坐标拟合法标准差/MPa二次加权修正法标准差/MPa200Hz1 6040 5922kHz11 0510 75120kHz42 6700 603

图142 kHz不同应力状态下峰值坐标拟合相速度与二次加权修正相速度对比

4 结 语

本文采用半解析有限元方法分析了钢轨导波在纵向应力作用下的变化规律,提出了最优导波模态选取、激励和接收方法。针对二维傅里叶变换分辨率受限的难题,提出了基于二次加权的相速度修正方法,解决了阵列换能器单元数量有限情况下的相速度高精度计算问题。基于论文提出的方法,利用仿真实验数据证明了对于不同频率段的导波信号,需要选择不同类型的速度作为检测参数来估计应力。在低频段,相速度和群速度有着相似的检测精度,考虑到群速度检测设备结构简单、造价低、体积小,便于现场安装使用,应当选取群速度为特征量检测应力。但随着频率的增加,导波模态的数量也明显增加,群速度的计算误差增大,而相速度计算受到的影响较小,应该选取相速度为特征量检测应力。因此,如果在未来的应用中,选取低频段作为导波激励信号时,应该选取群速度为特征量检测应力;如果选取20 kHz以上的超声导波作为导波激励信号,则应该选取相速度为特征量检测应力。

需要指出的是,当超声导波在实际钢轨中传播时,由于钢轨材料的阻尼特性,导波信号的能量会随着传播距离的增加而逐渐减小,造成信噪比降低,进而影响相速度或群速度的测量精度。但由于在应力监测应用中,超声导波发射与接收换能器距离较近,阻尼特性对信噪比影响较小,对两者测量精度的影响差异更是可以忽略不计。因此,虽然本文在研究中未考虑钢轨的阻尼特性,论文的整体结论并不受影响。

[1]张铭,蒋金洲. 无缝线路钢轨纵向力及锁定轨温检测系统(NTS)的试用[J].铁道建筑,2010(8):110-114.

(ZHANG Ming,JIANG Jinzhou. Tryout of Inspection System (NTS-Neutral Temperature Detecting System) for Measuring Longitudinal Force of CWR(Continuous Welded Rail) and Rail Locked Temperature[J].Railway Engineering,2010(8):110-114. in Chinese)

[2]CHEN F,WILCOX P D. The Effect of Load on Guided Wave Propagation[J].Ultrasonics,2007,47(1):111-122.

[3]刘增华,刘溯,吴斌,等. 预应力钢绞线中超声导波声弹性效应的试验研究[J].机械工程学报,2010, 46(2):22-27.

(LIU Zenghua,LIU Su,WU Bin,et al. Experimental Research on Acoustoelastic Effect of Ultrasonic Guided Waves in Prestressing Steel Strand[J].Journal of Mechanical Engineering,2010, 46(2):22-27. in Chinese)

[4]许西宁,叶阳升,江成,等. 钢轨应力检测中超声导波模态选取方法研究[J].仪器仪表学报, 2014(11):2473-2483.

(XU Xining,YE Yangsheng,JIANG Cheng,et al. Research on Method for Mode Selection of Guided Ultrasonic Waves in Stress Measurement of Rails[J].Chinese Journal of Scientific Instrument,2014(11):2473-2483. in Chinese)

[5]ALLEYNE D,CAWLEY P. A Two-Dimensional Fourier Transform Method for the Measurement of Propagating Multimode Signals[J].The Journal of the Acoustical Society of America, 1991,89(3):1159-1168.

[6]HAYASHI T,SONG W J,ROSE J L. Guided Wave Dispersion Curves for a Bar with an Arbitrary Cross-Section, a Rod and Rail Example[J].Ultrasonics,2003, 41(3):175-183.

[7]BARTOLI I, MARZANI A, SCALEA F L D,et al. Modeling Wave Propagation in Damped Waveguides of Arbitrary Cross-Section[J].Journal of Sound & Vibration, 2006,295(3):685-707.

[8]胡剑虹,唐志峰,蒋金洲,等. 基于SAFE方法的钢轨梳状传感器激励特定模态导波研究[J].中国铁道科学, 2017,38(1):37-42.

(HU Jianhong, TANG Zhifeng, JIANG Jinzhou,et al. Research on Excitation of a Particular Mode Guided Wave in Rail by Comb Transducer Based on SAFE Method[J].China Railway Science,2017, 38(1):37-42. in Chinese)

[9]许西宁. 基于超声导波的无缝线路钢轨应力在线监测技术应用基础研究[D].北京:北京交通大学,2014.

(XU Xining. The Basic Research on on-Line Monitoring of Stress in Continuously Welded Rails Based on Ultrasonic Guided Waves[D].Beijing: Beijing Jiaotong University,2014. in Chinese)

[10]ROSE J L. Ultrasonic Guided Waves in Solid Media[M].New York:Cambridge University Press, 2014:461-464.

[11]姚京川,杨宜谦,王澜. 基于Hilbert-Huang变换的桥梁损伤预警[J].中国铁道科学,2010,31(4):46-52.

(YAO Jingchuan, YANG Yiqian, WANG Lan. The Damage Alarming Method for Bridge Based on Hilbert-Huang Transform[J].China Railway Science,2010, 31(4):46-52. in Chinese)