超声振动铣削碳纤维复合材料刀具磨损分析

2018-04-17王大镇

李 红, 王大镇

(1.集美大学诚毅学院 机械工程系, 福建 厦门 361021;2.集美大学 机械学院, 福建 厦门 361021)

0 引 言

碳纤维复合材料目前被广泛应用到航空航天领域,并且大都是以切削加工的方式进行制造,切削加工过程中的刀具磨损是制约切削加工发展的主要瓶颈。

时至今日,切削加工过程中的刀具磨损逐渐吸引了国内外诸多专家学者对其研究。尚晓峰[1-2]等对两种不同的刀具切削碳纤维复合材料的刀具磨损及对涂层硬质合金刀具切削碳纤维复合材料磨损机理进行了相关的研究;张巧娥[3]等研究了超声振动高速铣削SiCp/Al复合材料的刀具磨损特性;王阳俊[4]等对SiCp/Al复合材料高速铣削表面质量及刀具磨损进行了研究;程雪利[5]等对超声振动切削复合材料的刀具磨损形态进行了相关研究;王大镇[6]等研究了切削铝基复合材料时的刀具磨损形貌,并且研究了主要的影响因素;黄劭楠[7]等研究了PCD刀具切削颗粒增强铝基复合材料时的刀具磨损;程雪利[8]等基于超声振动切削对复合材料的切削加工刀具磨损进行了研究;程雪利[9]等研究了超声振动切削SiC_P/Al复合材料的刀具磨损机理;夏靖宇[10]等研究了超声振动切削金属基复合材料时的刀具磨损微观机理;韩荣第[11-12]等对多种复合材料的高速切削刀具磨损进行了对比研究,并对SiC复合材料的高速切削刀具磨损进行了试验研究。

虽然国内外诸多专家学者对复合材料的刀具磨损进行了研究,但是大都集中在不同材料的刀具磨损,关于切削参数对C/C复合材料的切削加工刀具磨损的研究仍未成熟,文中以C/C复合材料为研究对象,通过实验和仿真手段对刀具磨损和切削加工三维表面形貌进行研究,对C/C复合材料的高速切削加工和刀具选择具有较强的指导意义。

1 实验方案

探究超声振动碳纤维复合材料的刀具磨损机理,设计单因素实验方案见表1。

高速切削加工实验在数控加工中心进行,切削加工完成后使用超景深电子显微镜测试刀具磨损形貌和已加工表面形貌,使用表面粗糙度仪测量已加工表面的表面粗糙度。

表1 切削实验方案

2 结果及讨论

2.1 实验结果

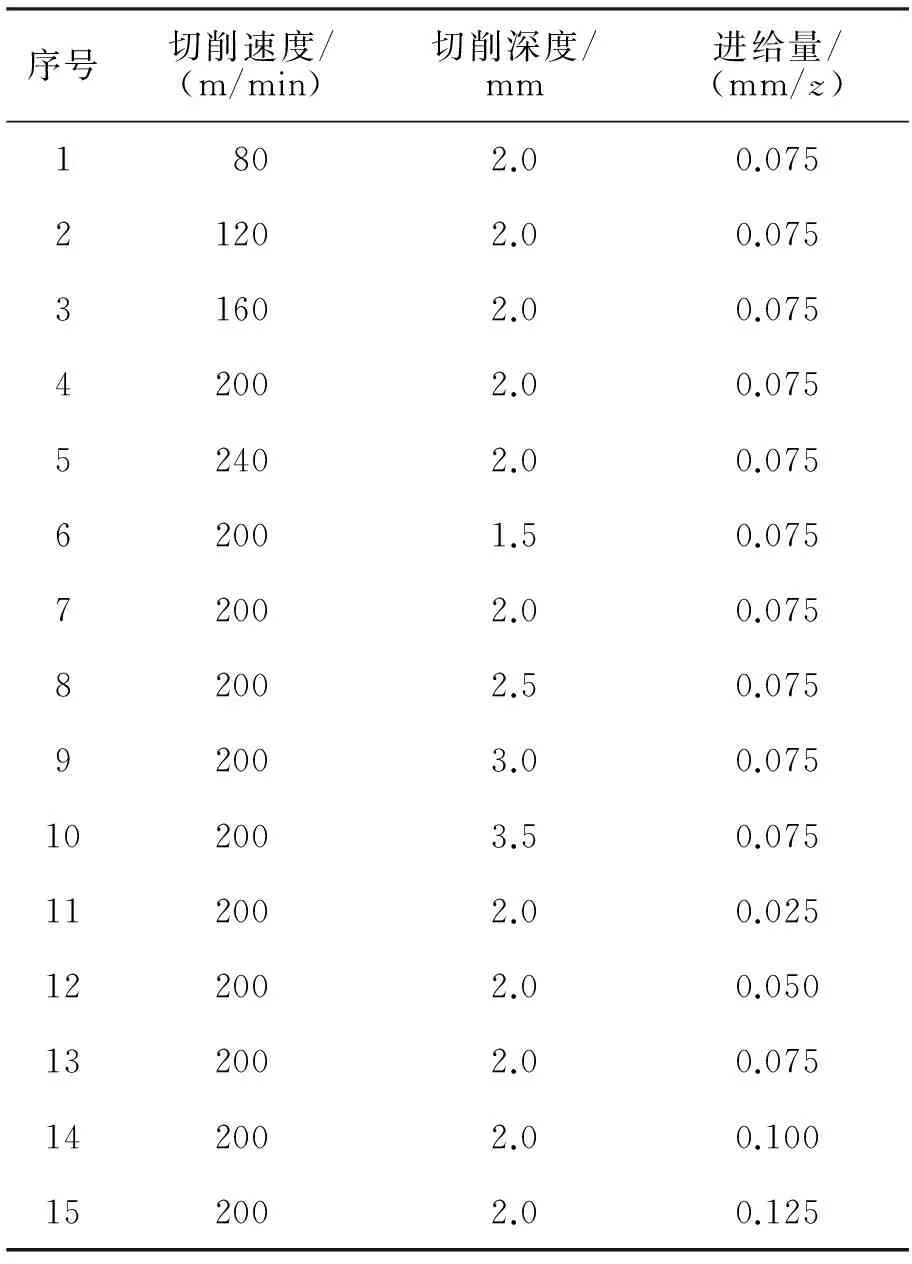

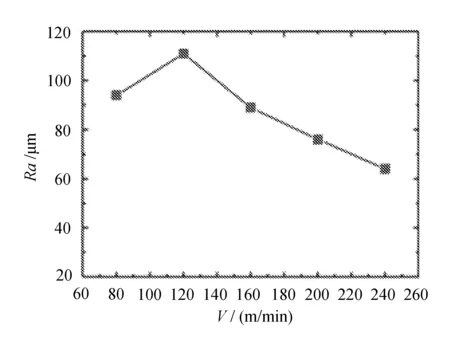

切削参数对碳纤维复合材料表面粗糙度的影响关系如图1所示。

由图1可以看出,切削深度和进给量与表面粗糙度的关系都呈现出正相关关系,切削速度与表面粗糙度之间的关系较为复杂,随着切削速度的增大呈现出先增大后减小的趋势。

(a) 切削速度

图1 切削参数对表面粗糙度的关系

不同切削速度下的切削加工三维表面形貌如图2所示。

图2 切削速度对三维表面形貌的影响

由图2可以看出,切削速度为120 m/min时的三维表面形貌呈现出拱形,切削速度为200 m/min时的三维表面形貌相对较为平整。

切削深度为1.5 mm和3.0 mm时的切削加工三维表面形貌如图3所示。

图3切削深度对三维表面形貌的影响

由图3可以看出,随着切削深度的增大,三维表面形貌的不平整程度增加,并且呈现出较大的隆起和犁耕现象。

进给量为0.025 mm和0.125 mm时的切削加工三维表面形貌如图4所示。

近年来,北京大学第三医院(以下简称“北医三院”)充分发挥管理效能、联合智库力量,以构建更加适应现代综合性医院发展要求的人力资源体系为目标,进行了医院岗位分析与职能部门岗位评价。这项工作在转变身份管理为岗位管理、提高人岗匹配度、优化薪酬激励等方面取得了积极成效;与绩效评价、人才培养及学科发展紧密互动,促进医院整体运营更加优化。

图4切削进给量对三维表面形貌的影响

由图4可以看出,随着进给量的逐渐增大,加工表面形貌呈现出区域化隆起现象。

切削速度和切削深度对刀具磨损的影响分别如图5和图6所示。

图5切削速度对刀具磨损的影响

图6 切削深度对刀具磨损的影响

由图5可以看出,当切削速度为120 m/min时,刀具的磨损程度较轻,呈现出粘着磨损形式;当切削速度为200 m/min时,刀具磨损极为严重,呈现出了较大的崩刃,主要磨损形式为崩刃磨损。

由图6可以看出,随着切削深度的不断增大,刀具的磨损程度有着较大的增大,当切削深度较低时,磨损形式主要以磨粒磨损为主;当切削深度较大时,磨损形式主要以剥落磨损为主。

2.2 刀具磨损有限元分析

不同切削速度时的钛合金切削刀具磨损的有限元分析结果如图7所示。

图7刀具磨损有限元云图

结果表明,随着刀具切削速度的增大,刀具的磨损深度不断增大,切削速度超过200 m/min时,增大的趋势越明显。

3 结 语

1)当切削速度较低时,刀具的磨损程度较轻,呈现出粘着磨损形式;当切削速度较高时,主要磨损形式为崩刃磨损。随着切削深度的不断增大,刀具的磨损程度有着较大的增大,当切削深度较低时,磨损形式主要以磨粒磨损为主;当切削深度较大时,磨损形式主要以剥落磨损为主。

参考文献:

[1]尚晓峰,高石鑫,王志坚.YT15和YG8硬质合金刀具切削碳纤维复合材料磨损对比研究[J].制造技术与机床,2016(12):105-108.

[2]尚晓峰,高石鑫.涂层硬质合金刀具切削碳纤维复合材料磨损机理[J].组合机床与自动化加工技术,2016(10):32-34;39.

[3]张巧娥,向道辉.超声振动高速铣削SiCp/Al复合材料的切削力及刀具磨损特性[J].河南理工大学学报:自然科学版,2013,32(2):209-212;224.

[4]王阳俊.SiCp/Al复合材料高速铣削表面质量及刀具磨损研究[D].哈尔滨:哈尔滨工业大学,2012.

[5]程雪利,刁修慧.超声振动切削SiC_P/Al复合材料的刀具磨损形态研究[J].河南机电高等专科学校学报,2009,17(6):75-76.

[6]王大镇.切削铝基复合材料时的刀具磨损及影响因素[J].机械工程师,2009(7):21-23.

[7]黄劭楠,周明.PCD刀具切削颗粒增强铝基复合材料时刀具磨损研究[J].工具技术,2008(6):6-9.

[8]程雪利,赵波,刘传绍,等.超声振动切削SiCp/Al复合材料的刀具磨损试验[J].工具技术,2007(4):18-20.

[9]程雪利,赵波,刘传绍,等.超声振动切削SiC_P/Al复合材料的刀具磨损机理分析[J].煤矿机械,2007(1):104-105.

[10]夏靖宇,朱训生,徐可伟,等.超声振动切削金属基复合材料的刀具磨损[J].航空精密制造技术,2002(2):1-4.

[11]韩荣第,李汉国.SiC_p/Al、SiC_w/Al复合材料加工的切削温度与刀具磨损的试验研究[J].宇航材料工艺,1997(3):36-39.

[12]韩荣第,姚洪权,严春华,等.SiC_P/2024复合材料切削力与刀具磨损的试验研究[J].复合材料学报,1997(2):73-77.