山东田庄煤矿深部薄煤层开采底板破坏特征

2018-04-12李世民

李世民

(山西煤炭进出口集团蒲县豹子沟煤业有限公司)

现阶段,随着我国煤炭资源开采强度日益加大,矿井开采深度越来越大,特别是我国华北地区矿井开采深度已经达到千米以下,山东省千米以下的矿井达到67个,最大开采深度已经达到1 500 m。华北地区地层复杂,煤层较薄,水系较为发达,研究薄煤层底板的破坏特征对于煤层底板突水预测及防治具有重要意义[1-5]。本研究以山东田庄煤矿1301工作面为例,根据该矿区的地质特征,首先应用滑移线场理论对该矿煤层底板破坏深度进行预测;然后通过建该矿1301工作面的数值计算模型,对其煤层底板的塑性破坏深度和底板垂直应力分布规律进行分析;最后利用多段封堵测漏系统对该工作面煤层底板进行现场实测,通过对各种方法得到的煤层底板破坏深度值进行对比分析,进一步探讨薄煤层采动底板的破坏特征。

1 矿区地质特征

田庄煤矿主采煤层为13#煤层,煤层厚度为0.75~2.03 m,平均厚度仅为1.15 m,煤层较为稳定。该煤层靠近底板奥灰含水层,部分地区煤层与含水层的最小距离仅为25.7 m,受承压水影响较大,煤层顶板主要岩性为坚硬粉砂岩,在煤层开采过程中顶板垮落步距较大,底板岩性为黏土层和砂质泥岩,受煤层采动影响较大,易出现大量裂隙,在开采过程中曾经发生过严重的突水事故[6-10]。

1301工作面为13#煤层现开采的主要工作面,煤层厚度较为稳定,平均厚度为1.3 m,工作面沿煤层倾向布置,长100 m。煤层顶板岩性为粉砂岩层,平均厚6.4 m,属难冒落顶板;底板为砂质黏土岩,极易引发巷道底鼓。1301工作面在开采过程中主要受奥灰水含水层深部十四灰承压水的威胁。

2 1301工作面煤层底板破坏深度计算

2.1 滑移线场理论分析

普通煤层开采中,工作面底板围岩内部将发生塑性破坏,形成塑性区,本研究利用滑移线场理[11-14]分析认为,煤层底板塑性破坏边界如图1所示。

图1 煤层底板塑性破坏边界示意

根据图1中底板塑性破坏区的几何尺寸,可知煤层底板塑性区的最大破坏深度可按下式计算

式中,h0为底板塑性区的最大破坏深度,m;φ0为煤层底板岩石的内摩擦角,30°;H为开采深度,927 m。

根据1301工作面开采技术参数,经计算得出h0=16.26 m。

2.2 数值模拟分析

根据田庄煤矿1301工作面的地质资料,构建了FLAC3D数值模型,模型尺寸为120 m×200 m×100 m(长×宽×高),设工作面长为120 m,两侧各留40 m宽煤柱。在模型上边界加均布载荷13 MPa,计算中数值模型采用弹塑性模型,FLAC3D数值模拟的实际过程采用分步开挖实现,开挖步长为10 m,共计开挖12步,模型左右前后边界均固定。1301工作面煤层顶底板岩层岩石力学参数见表1[16]。

表1 煤层顶底板煤岩层力学参数

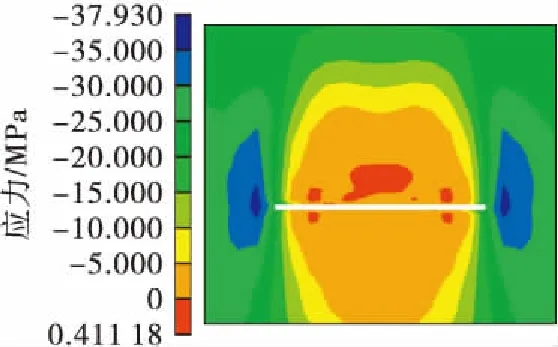

经过数值模拟分析得出的1301工作面采动底板塑性破坏区的分布特征如图2所示。由图2可知:当工作面推进至120 m时,煤层底板破坏深度达到最大值,出现平底,最大破坏深度位置位于工作面中心,煤层底板采动破坏塑性区形状为“船底”型,在工作面底板中心位置形成平底状,根据数值模型尺寸可推算出煤层底板的最大破坏深度为17.13 m。

图2 采动底板塑性破坏区分布

分析图3可知:①距离煤层采空区底板越近垂直应力越小,是因为在煤层采动过程中,底板发生了塑性变形,底板垂直应力得以释放,故而垂直应力较小,特别是距离底板5 m范围内,垂直应力为0,随着深度不断加大,垂直应力逐渐增大,这与采动底板塑性破坏区位置相对应;②垂直应力的最大值区域位于工作面两侧顺槽附近,该处为垂直应力集中区,区内煤层底板发生破坏的可能性较大。

图3 采动底板垂直应力分布

3 1301工作面煤层底板破坏深度实测

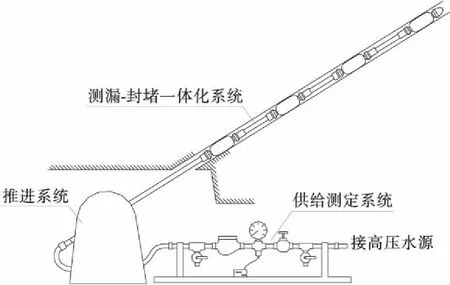

本研究采用多段封堵测漏系统(图4)对该矿1301工作面煤层底板破坏深度进行实测。该系统是在双端封堵测漏系统的基础上研制而成,具有操作简单、工作效率高等优点(图4)。

图4 多段封堵测漏系统结构

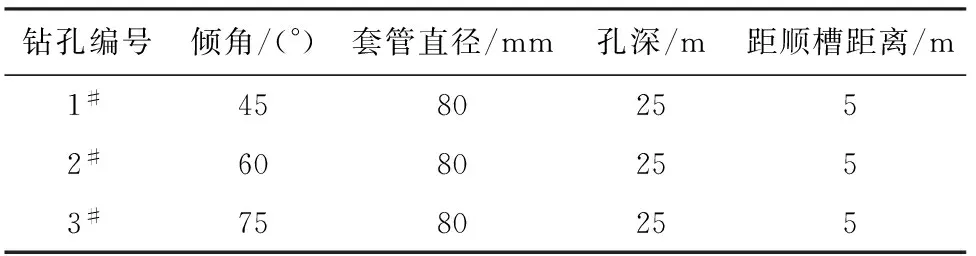

本研究将测漏装置钻杆按一定角度向采空区底板一侧布设了3个观测钻孔(编号分别为1#、2#、3#),各钻孔的技术参数见表2。

表2 观测钻孔技术参数

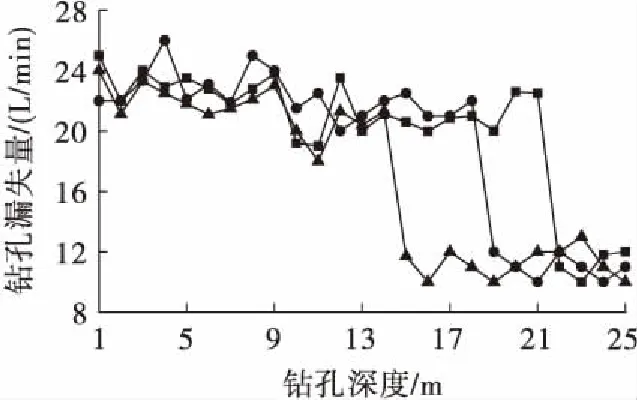

分析图5可知:①1#钻孔的漏失量在测漏试验开始时便达到25 L/min,说明该处底板裂隙发育程度非常高,该钻孔的漏失量在孔深为22 m时突然减少,说明此时底板裂隙发育不明显,漏失量为岩体的原始裂隙所导致,根据钻孔倾角得出此处煤层底板的破坏深度为15.6 m;②2#钻孔的漏失量在钻孔深度达到19 m时突然减小,根据钻孔倾角得出此处煤层底板的破坏深度为16.5 m;③3#钻孔的漏失量在钻孔深度达到15 m时突然减小,根据钻孔倾角得出此处煤层底板的破坏深度为15.5 m,选取上述3个钻孔数据的最大值,从而得出1301工作面底板的破坏深度为16.5 m。

图5 钻孔漏失量实测值

4 结 语

结合田庄煤矿地质条件,首先采用滑移线场理论得出1301工作面煤层底板采动破坏深度最大值为16.26 m,最大值位置位于工作面后方中间;然后通过FLAC3D数值计算模型分析了煤层底板采动塑性破坏区域的分布特征,认为煤层底板采动破坏塑性区形状为“船底”型,煤层底板最大破坏深度为17.13 m;最后通过采用多段封堵测漏系统进行实测,得出底板破坏深度为16.5 m。研究表明:本研究理论分析、数值模拟分析得出的煤层底板破坏深度与实测数据较接近,可见采用该两类方法可对煤层底板破坏深度进行准确预测,为进一步进行薄煤层深部开采方案设计提供了有益参考。

[1]孙强,巨峰,张吉雄,等.顶底板双软型薄煤层工作面矿压显现规律分析[J].煤炭科学技术,2014(11):29-32.

[2]张哲,赵磊磊.薄煤层工作面底板突水机理及防治技术[J].煤矿安全,2013(5):148-150.

[3]张文泉,张红日,徐方军,等.大采深倾斜薄煤层底板采动破坏形态的连续探测[J].煤田地质与勘探,2000(2):39-42.

[4]冯启言,杨天鸿,于庆磊,等.基于渗流-损伤耦合分析的煤层底板突水过程的数值模拟[J].安全与环境学报,2006(3):1-4.

[5]陈雪啸,周华强,孔祥辉,等.承压水下膏体充填开采顶板破断的数值模拟[J].煤炭技术,2011(4):64-66.

[6]常庆粮,周华强,柏建彪,等.膏体充填开采覆岩稳定性研究与实践[J].采矿与安全工程学报,2011(2):279-282.

[7]刘斌.超高水材料充填保水机理及安全开采技术研究[D].徐州:中国矿业大学,2014.

[8]王家臣,杨胜利.固体充填开采支架与围岩关系研究[J].煤炭学报,2010(11):1821-1826.

[9]姜荣超,子彦.用胶结充填法开采矿床时顶板岩层移动与变形的研究[J].世界采矿快报,1990(26):15-16.

[10]黄卫星,白海波.陈四楼煤矿承压水上采动底板断层活化突水机理研究[J].煤炭技术,2017(4):204-206.

[11]常刚.高承压水上带 压开采二1煤构造扰动底板阻渗性研究[D].徐州:中国矿业大学,2014.

[12]梁辉,董永,周子龙.承压水上采煤断层活化突水的数值模拟分析[J].科技视界,2016(17):232-233.

[13]李连崇,唐春安,梁正召,等.含断层煤层底板突水通道形成过程的仿真分析[J].岩石力学与工程学报,2009(2):290-297.

[14]潘锐,孟祥瑞,高召宁.底板承压水上断层突水的力学分析[J].矿业安全与环保,2013(4):11-15.