中耕期玉米田间避苗除草装置设计与试验

2018-04-11贾洪雷李森森刘慧力

贾洪雷,李森森,王 刚,刘慧力

中耕期玉米田间避苗除草装置设计与试验

贾洪雷1,2,李森森1,2,王 刚1,3※,刘慧力1

(1. 吉林大学生物与农业工程学院,长春 130022; 2. 吉林大学工程仿生教育部重点实验室,长春 130022; 3. 吉林大学电子科学与工程学院,长春 130012)

针对现有旱田避苗除草装置多依赖于智能导航平台,机械式避苗除草装置无法确定秧苗位置的问题,该文基于除草执行部件间歇式旋转运动的思想,设计了一种针对中耕期玉米田间使用的避苗除草装置,该装置由软轴、行程开关、步进电机、除草梳齿和测控系统等组成。当该装置需要执行避苗除草动作时,除草梳齿会旋转120°以躲避秧苗。在吉林大学的土槽实验室,进行了三因素四水平的正交试验,试验结果显示,在秧苗株距为26 cm,梳齿入土深度为20 mm,前进速度为5 km/h时,该装置的平均伤苗率为5.9%,平均除草率为94.7%,方差分析结果显示,玉米的种植株距对于伤苗率的影响最显著(<0.05),梳齿的入土深度对于伤苗率和除草率均有显著影响(<0.05),但是作业速度对于伤苗率和除草率无显著影响(>0.05)。该装置可以满足玉米田间“避苗除草”作业的要求,研究结果可为农田机械除草的优化和设计提供参考。

农业机械;设计;试验;避苗除草;伤苗率;除草率;除草梳齿;显著性检验

0 引 言

有机农业要求尽量减少、甚至杜绝除草剂与农药的施用[1]。因此,农业生产者越来越重视机械除草,提高除草率、降低伤苗率一直是机械除草的核心研究内容[2]。株间除草比行间除草更容易伤苗[3],作为株间除草部件,主要有指状锄草刀(finger weeder)、弹性锄草齿(torsion weeder)、垂直轴刷式锄草刀、瓜齿式[4-7]等等。这些除草部件均具有躲避作物秧苗的功能,以降低伤苗率,但是过度的避苗,又会导致除草率的降低[8]。为了提高除草率,同时降低伤苗率,需要准确地区分杂草和玉米苗。目前,光谱、光谱成像[9]和机器视觉等方法[10-12]是机械除草或者智能除草领域中苗、草识别的主要技术方法。其中,光谱法主要依据光合色素和结构差异导致作物、杂草的光谱反射率不同,进而区分作物和杂草;陈树人等[13]利用3个特征波长,从棉花中识别出了刺儿菜,其识别率为100%。机器视觉方法主要依据作物和杂草的颜色、形态等差异来区分作物和杂草,并且需要硬件与算法的融合[14],关于杂草和作物苗的机器视觉识别算法是机械除草领域的研究重点之一[15-18]。胡炼等[17]利用2--的方法,经过一系列处理后获得了绿色植物连通域的质心,从而可以确定绿色植物的位置。徐艳蕾等[15]基于模糊顺序形态学,提取了植物叶片的脉络,从而为辨别苗、草提供了基础。王璨等[14]利用融合高度与单目图像特征的支持向量机模型识别出了杂草。除了上述苗、草识别方法之外,也有诸多学者在株间除草研究领域摆脱了对智能导航平台和农业机器人的依赖,周福君等[19]使用凸轮摇杆式摆动型除草装置铲除玉米株间的杂草,通过接近开关确定玉米苗的位置,从而实现避苗除草。牛春亮等[20]利用轮条式除草装置的运行轨迹进行株间除草。胡炼等[7]设计了一种除草爪齿,爪齿的运动轨迹为余摆线,余摆线环扣部分在株间区域内时除去株间区域杂草,减小一根或几根除草爪齿的旋转半径可以实现避苗作业。

20世纪80年代初,荷兰的瓦格宁根农业大学开始研究行间除草和株间除草[21],但是直到目前为止,国内外的相关研究主要针对苗、草识别理论,国外虽然有诸如WeedSeeker、 Weed-IT等杂草传感器[10],但仍然没有系统地将科研产品与实际应用相结合[4]。走出实验室的智能除草产品并不多见,即使试验阶段的产品也往往需要人工干预才能完成工作。例如,西班牙塞维利亚大学的科研人员设计了一款协作株间除草机器人(Co-robot),需要人工不断纠正机器人在进行株间除草时所产生的偏差[22]。对于株间除草装置,相关研究学者往往将其视为智能除草机器人,但实际上,目前的株间除草装置的智能化程度并不高[23],丹麦学者Melander等[24]在移栽的洋葱和白菜田间进行了相应的研究,试验结果显示,与简单的机械除草工具相比,智能除草装备的伤苗率较高、除草率较低、除草效率也较低,所以智能除草装备并没有显现出优势。因此,本文设计了一种摆脱智能导航平台依赖的避苗除草装置,同时相比较于纯机械式的避苗除草装置,该装置可以识别出玉米植株的具体位置,本研究主要采用机械设计与电控技术,针对中耕期玉米植株和杂草的高度特点,设计了一种基于间歇性旋转运动的梳齿式田间避苗除草装置,分析了该装置的除草与避苗工作原理,并进行了土槽试验,以期为该除草装置的进一步优化和精准控制提供依据。

1 基于间歇性旋转运动的避苗除草装置

1.1 除草装置

1.1.1 装置部件选型

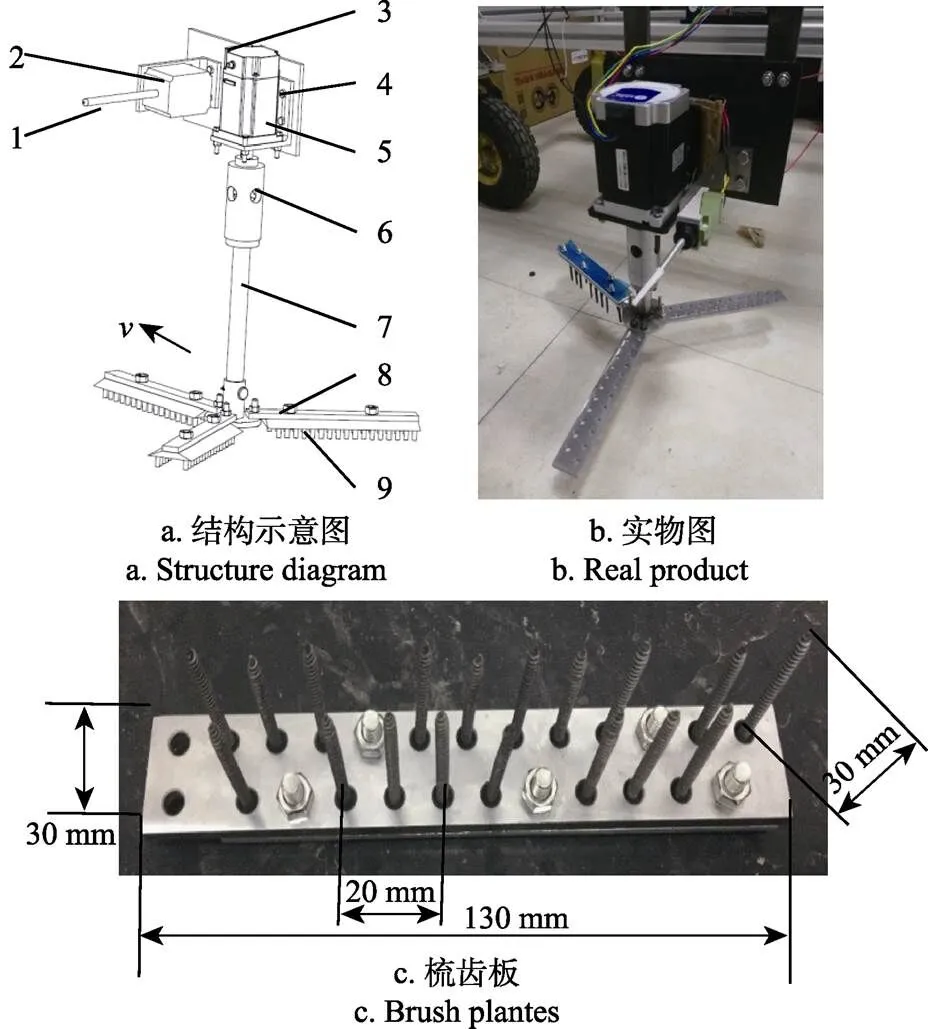

该装置的设计图和实物图分别如图1所示,该装置主要由除草梳齿板、主轴、软轴、行程开关和步进电机等组成,该装置安装于除草机上,主要应用于中耕期的玉米田,一般玉米与杂草高度相差较多,使软轴的安装高度可以与玉米植株接触,而不会与杂草接触,除草梳齿扎入地表一定的深度,在除草机的带动下,除草梳齿将杂草梳刷出地表,当遇到玉米秧苗时,软轴与玉米植株作用,传递扭矩给行程开关,当超过扭矩阈值时(正泰YBLX-ME/8166,操作方式为万向式,动作行程35°,触发力矩≥0.12 N·m),行程开关即被触发,控制除草梳齿板即运转一定的角度(步进电机提供驱动力,型号为86HS85,额定电压12 V,额定电流6 A,额定扭矩12.5 N·m,步距角精度0.09°,电机轴径向跳动为0.025 mm,轴向跳动为0.075 mm,深圳市雷赛智能控制股份有限公司生产),以躲避秧苗。

1. 软轴 2. 行程开关3. 基板 4. 步进电机支座 5. 步进电机 6. 套筒 7. 主轴 8. 梳齿板 9. 梳齿

实际工作时无需继续细分步进角,选用步进电机驱动器(输入电压18~80 V,输入电流<6 A,功率80 W,型号为DMA860H,深圳市雷赛智能控制股份有限公司生产)驱动步进电机转动,采用测控系统(Arduino UNO R3开发板,深圳市明佳达电子有限公司生产),控制步进电机驱动器,并且通过超声波速度传感器(工作电压:3~5.5 V,工作电流<8 mA,射程:600 cm,精度:±1 cm,型号NJ1.5-8GM-N,上海KAISEEN电子有限公司生产)实时监测除草机的前进速度,以使除草梳齿板的转速与除草机的前进速度相匹配。除草装置由320 W直流稳压电源(型号KXN-645D,深圳市兆信电子仪器设备有限公司生产)供电。

1.1.2 执行部件参数确定

根据韩豹等[25]的研究结果,玉米和大豆作物株间作业的最佳梳齿间距为50 mm,考虑到其入土深度为15~30 mm,由于梳齿入土深度越大、梳齿间距越小,所消耗的能耗越高,所需要除草机的配套动力越大,而本研究的避苗除草装置与其相似,可适用于旱田玉米和大豆,但本文拟定的梳齿入土深度为5~20 mm,以使本文研究的避苗除草装置可以搭载于多种除草机,则本研究成比例地减小了梳齿间距,将梳齿间距定为10 mm。由于东北地区的实际垄距约为60 cm,该装置的工作范围为半倍垄距,即30 cm,该装置的工作范围是除草梳齿板旋转工作的幅宽,该幅宽减去主轴直径(4 cm)再除以2,则为梳齿板的长度,故梳齿板的长度为13 cm,为了在梳齿板上排布2排除草梳齿,且保证除草梳齿板的安装孔上有足够的扳手空间,故将除草梳齿板的宽度定为3 cm,如此的设定,输出板上可安排18根除草梳齿,为了取材方便,除草梳齿选用30 mm长的螺钉,如图1c所示。

由于梳齿板的布置会影响到除草周期、作业功耗、执行效率等因素,考虑到玉米株距较小,为了保证机具的前进速度,每1个除草周期内,都要求在尽可能短的时间完成除草动作,梳齿板的排布必须能够满足除草周期性特点,因此梳齿板呈一定角度均布。除此之外,不同的角度设计需要不同数量的梳齿板来完成除草动作,但梳齿板越多,梳齿与土壤的接触面积就越大,相应的工作阻力就越大。梳齿板90°均布,则需要4条梳齿板,相同的梳齿排布密度的情况下,所造成的功耗相较于120°的均布,就会增加至少30%。梳齿板180°均布,在一定程度上可以减少作业功耗,但是相比于120°均布,其梳刷区域覆盖范围偏小,且所需执行时间更长。从除草执行效率方面考虑,参考周福君等[19]的“凸轮摇杆式摆动型玉米株间除草装置”,1个避苗除草周期需要除草执行部件“逆时针摆动-顺时针回位”2次动作,基于其避苗除草思想,并提高工作效率,本研究设计了1次动作即可完成避苗除草作业的除草执行部件,即除草梳齿板单向间歇性旋转。综合考虑除草执行部件的除草阻力、除草功耗等因素,设定3条互成120°的除草梳齿板,如图1a所示。

1.2 避苗过程分析

1.2.1 避苗除草原理

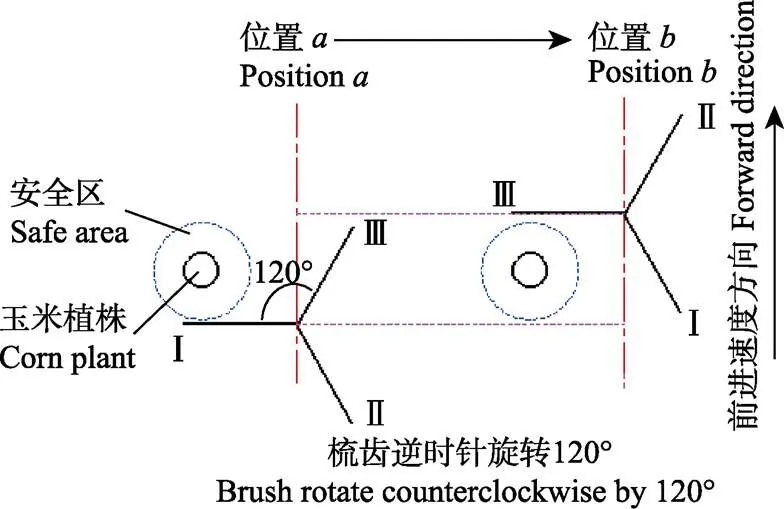

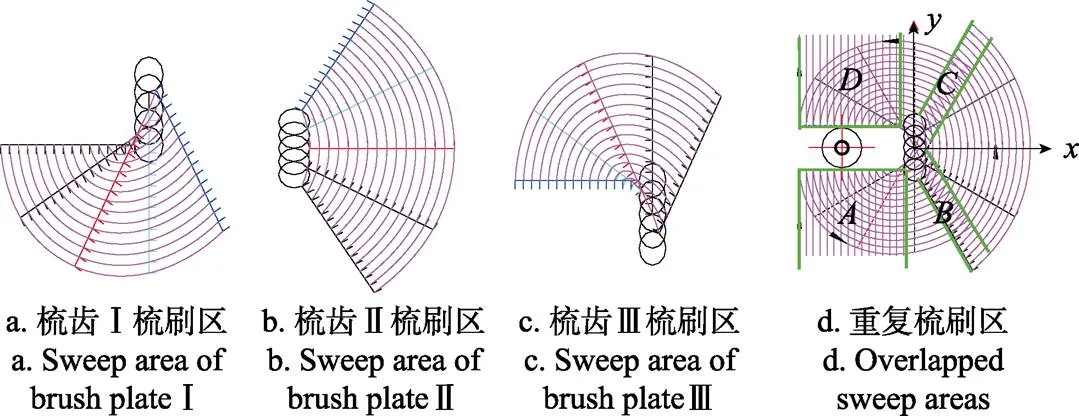

该装置主要应用于中耕期的玉米田,按照玉米的生育时期,此时的玉米植株处于拔节期,雄穗伸长,基部茎节总长度达2~3 cm,叶龄指数30左右[26],高度介于70~130 cm之间,杂草的高度通常低于20 cm。软轴的安装高度可以与玉米植株接触,而不会与杂草接触,当软轴传递给行程开关的扭矩≥0.12 N·m时,行程开关即被触发,但是该扭矩又不会碰伤或碰倒届时的玉米植株。图1a中的软轴和主轴的垂直距离可调,范围为10~15 cm,保留适当的根部安全区(如图2所示),即当软轴触碰到玉米秸秆时,梳齿板并未触碰到玉米植株的根部。工作时,该装置整体安装于具有行走功能的机架上,其梳齿的底部尖端进入到土壤中,当软轴未触碰到玉米秸秆时,该装置按图1a中所示方向运动,在行走机架的带动下,梳齿会梳刷杂草的根部与杂草茎秆部分,将杂草的根土复合体与土壤剥离,从而实现除草的目的。当软轴触碰到玉米秸秆时,该装置的3条梳齿板进行间歇性旋转运动,开始执行避苗动作。如图2中的位置所示,当软轴未触碰玉米秸秆时,梳齿Ⅰ与该装置的前进方向垂直平动,当软轴触碰到玉米秸秆时,梳齿Ⅰ刚好到达根部安全区,此时,步进电机通过传动轴带动梳齿板旋转,梳齿板经过120°的逆时针旋转之后,到达位置。在此过程中,梳齿Ⅰ、Ⅱ、Ⅲ梳刷过的区域分别如图3所示,将3个不同的梳刷区域组合到一起形成1个完整的除草周期;以除草装置的前进轴线为基准,将除草区域分为左右2部分,左半边代表作物株间区域,右半边代表作物行间区域,除草范围可同时涵盖株间和行间区域。因此,该装置可以同时铲除行间与株间杂草。

图2 避苗除草原理图

图3 梳齿梳刷区域图

1.2.2 动作响应时间

除草装置工作的响应时间,以软轴接触茎秆起至梳齿板开始转动,包括软轴的触发时间及程序的执行时间。以4 km/h的前进速度为例,除草梳齿板平动状态下,始终有一条除草梳齿板与软轴处于空间平行状态,本文中定义二者之间的距离为软轴与梳齿板在地面上的投影距离,根据上文中安全区的设定范围,初步设定其距离为13 cm,经计算,机具前进13 cm的距离所需的时间为0.13/1.11= 0.117 s,即117 ms;软轴30°形变(即相当于施加于软轴上的力矩≥0.12 N·m)即可被触发,此形变需要2 cm左右的间距,即0.02/1.11=0.018 s,即18 ms;经测试,程序的执行时间约为50 ms。即前进速度为4 km/h时,该装置的实际响应时间约为68 ms<117 ms,因此,该避苗动作的响应时间可以满足避苗除草的工作要求。实际上,除草机前进速度越慢,所允许的响应时间越长,通过计算可得,当除草机的前进速度<7 km/h时,本文设计的避苗除草装置的响应时间均满足要求。

1.2.3 工作效率测算

梳齿板平动时,1条梳齿板与除草机前进方向呈90°扫略土壤,另2条梳齿板与除草机前进方向分别呈±60°扫略土壤,由于连接3条梳齿板的圆台直径为4 cm,故可计算出梳齿板平动时的扫略幅宽为28.3 cm,转动时扫略的幅宽为30 cm,以平作玉米种植行距60 cm为例,以本装置平动时的扫略幅宽除以种植行距,可以得出本装置单侧作业面积至少能覆盖单行的47.17%,双侧作业面积能覆盖单行的94.34%。整机按4 km/h进行作业,除草装置单侧布置,则作业效率可达1360~1520 m2/h。

由于梳齿板执行避苗动作之前,以平动的方式进行梳刷,在执行避苗动作的过程中,梳齿在原有平动轨迹的基础上进行旋转运动,2种运动方式的叠加使梳齿轨迹出现了梳刷重叠区,如图3d中的、区域;同时在梳齿转动的过程中,也出现交叉重叠区,如图3d中的、区域。因此最大限度地保障了较低除草率。

若要使用该装置除去相邻行单侧行间和株间的杂草,只需要调转该装置的前进方向,使软轴与相邻侧的玉米秸秆相碰触即可,或者通过改变控制程序,改变步进电机的旋转方向,即可改变梳齿板的转动方向。在田间除草作业中,若使用可跨越玉米植株高度的高地隙除草机,每条行间可前后布置2套除草装置,分别负责左右侧玉米种植行的株间除草与行间除草,在除草机幅宽可覆盖的范围内,均可布置本文设计的避苗除草装置,即可进行双侧多行除草。

1.2.4 梳齿板的旋转与机具前进速度的匹配

梳齿旋转的过程中,除草装置的整体继续沿着原方向前进,以图2为例,为了使梳齿板Ⅲ顺利地避开下一株玉米植株的根部安全区,且尽可能大范围地除去株间的杂草,以平均玉米种植株距20 cm为例,若相邻2株玉米植株之间各保留2 cm以内的根部安全区,则株间被除草的区域在16 cm以上,漏除区在4 cm以内,漏除区域<五分之一的株距,故梳齿的旋转速度和机具的前进速度之间应该满足式(1)。

实际工作时,通过超声波速度传感器检测机具的实时前进速度,通过Arduino开发板编写的程序控制步进电机驱动器,调节步进电机的转速,最终控制梳齿板的角速度,整体控制流程如图4所示。

图4 避苗除草流程图

2 试验与结果分析

2.1 试验条件

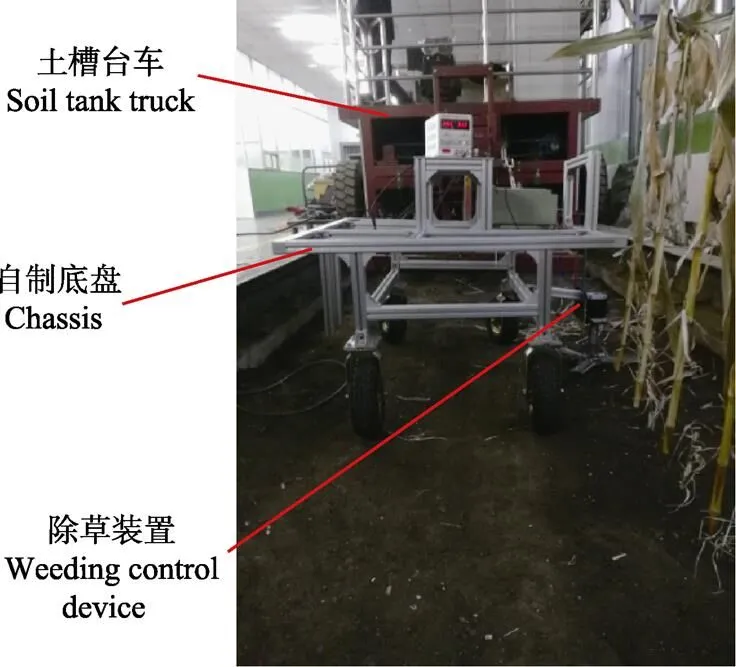

试验在吉林大学南岭校区土槽实验室进行,试验土槽全长20 m,宽3 m;单次试验行程7 m,其中除草前准备区长度2 m,玉米植株种植区域长度3 m,除草后停车区长度2 m。试验方案为将该除草装置安装于铝合金型材制作的底盘上,底盘由土槽台车牵引,在土槽台车的带动下,避苗除草装置对单侧玉米种植行的行间与株间进行除草,每次试验均为单行玉米,1个行程结束之后,土槽台车的动力系统可以驱动土槽台车退回起始点,玉米植株和杂草需要重新移栽,每种试验条件下进行5次重复试验,试验指标为除草率和伤苗率,取5次重复试验的平均值,试验场景如图5所示。

由于试验时在东北地区已经无法在田间获得处于中耕期的玉米植株,而且本研究的重点是要验证本文所设计的避苗除草装置的功能是否可以满足田间作业的需求,所以本试验于2017年11月15日至19日从土槽实验室的温室大棚将玉米植株移栽至土槽,移栽时的玉米植株处于完熟期,所使用的玉米植株品种为金玉100,高度为1.9~2.1 m,根部直径为3~3.5 cm,移栽的密度根据正交试验设定的试验水平而异,为了使移栽的玉米植株最大程度地接近农田中自然生长的玉米植株,以玉米植株的根部为中心,挖取半径为20 cm的土壤半球,然后在土槽中挖取同样半径的半球凹槽,将移栽的玉米植株放入凹槽之后,周围的缝隙除了土壤的自然沉降之外,另外填充土槽中的土壤,然后用脚踩实。试验中,所选用的杂草为狗尾草((L.) Beauv.),为尽量保证移栽的杂草与自然生长状态的杂草的机械性质相似,移栽的过程中以杂草块的形式进行处理以保留杂草根部的土壤团,具体地,选择目标杂草群,然后截取15 cm×15 cm的杂草区块,经过杂草区块的任一边建立土壤纵剖面,以自土壤表面向下10 cm的深度处(此深度已经超过杂草根深)、且垂直于土壤纵剖面的方向截取杂草区块,然后在土槽中挖取相同大小的土壤凹槽,再将杂草区块放置其中,周边的缝隙除土壤自然沉降之外,用土槽中的土壤填满,用手指按实。杂草的移栽密度为0.03 ~ 0.04 株/cm2,如图6a所示。土槽试验过程中,模拟平作农田,不做起垄处理。试验前,测定0~8 cm土壤的含水率为16.5%、坚实度为35.6 kPa,试验后除草效果图如图6b所示。

图5 试验场景

a. 移栽的玉米秸秆与杂草 a. Transplanted maize plants and weedsb. 除草后效果图 b. Weeding effect chart

2.2 试验设计

以伤苗率和除草率为试验的指标,由于试验条件所限,试验中所使用的玉米植株处于完熟期,机械强度较高,因此试验中当梳齿板碰触到玉米秸秆时即视为伤苗,而不以实际损伤玉米植株作为伤苗的判定依据,由人工计数被“碰伤”的玉米植株的数量并计算除草率。

使用SPSS 22.0(IBM公司)进行三因素四水平正交试验,因素与水平如表1所示。软件自动套用16(45)正交表,不考虑三个因素间的交互作用,故空2列,共进行16次试验,除草率和伤苗率的正交试验结果如表2所示。

表1 试验因素与水平

表2 除草率和伤苗率的正交试验结果

通过表2的极差分析可知,当考查除草率时,梳齿入土深度的影响大于株距,当考查伤苗率时,株距的影响大于梳齿入土深度。二者的最优组合均为梳齿入土深度为20 mm,株距为26 cm,考虑到5 km/h较3 km/h有利于提高作业效率,故速度优选5 km/h。最优组合下,平均伤苗率为5.9%,平均除草率为94.7%。

本文设计的除草装置的软轴在未碰触玉米秸秆时,除草梳齿并不转动,而仅在土槽台车的牵引下前进(可视为平动),玉米的种植株距越大,除草梳齿在株间的平动距离越长,相比较于旋转除草效果,平动的除草效果较好[27-28]。因此,除草率随着玉米种植株距的增加而增加。除草梳齿的入土深度越大,梳齿对于杂草根土复合体的破坏作用越强烈[29],杂草被梳齿梳刷出土壤的几率越大,所以随着梳齿入土深度的增加,除草率增加。

根据本文设定的程序,梳齿板本应无法碰触玉米秸秆根部,但是由于梳齿扎进土壤中,产生了旋转运动的阻力,故在机具前进的过程中,出现了梳齿旋转不到位、不及时的现象,故出现了伤苗现象。除此之外,玉米的种植株距越小,梳齿板的旋转避苗动作则越频繁,故伤苗的概率越大。机具的前进速度越快,对除草梳齿的避苗动作的反应灵敏度要求就越高,因此,过快的机具前进速度,也是高伤苗率的原因之一,这与大多数研究结果相统一,而与具体的除草执行机构无关[7,19,30-31]。对于伤苗率与株距的关系,由于本研究设计的避苗除草装置工作时,位于秧苗行一侧,故与位于秧苗行之上的株间除草装置[7,19,30-31]不同,陈树人等[31]的研究结果显示,伤苗率随着平均株距的增加而增加。相关研究显示,水田中,除草执行部件入土越深,伤苗率越高[30,32]。

从图6b中除草后效果可以看出,玉米株间区域杂草清除的较为干净,而行间区域存在遗留的杂草,按照本装置单侧作业面积至少能覆盖单行的47.17%的面积进行分析,图6b中的留存杂草并不是本装置作业时不能覆盖的范围所致,而是除草梳齿板虽然扫略了该范围,但是没有能将杂草梳刷出土壤,故造成了杂草没有完全除净。这与理论分析中,本文所设计的除草装置可同时进行行间株间除草,且重复梳刷区最大限度保障除草率等分析相吻合。

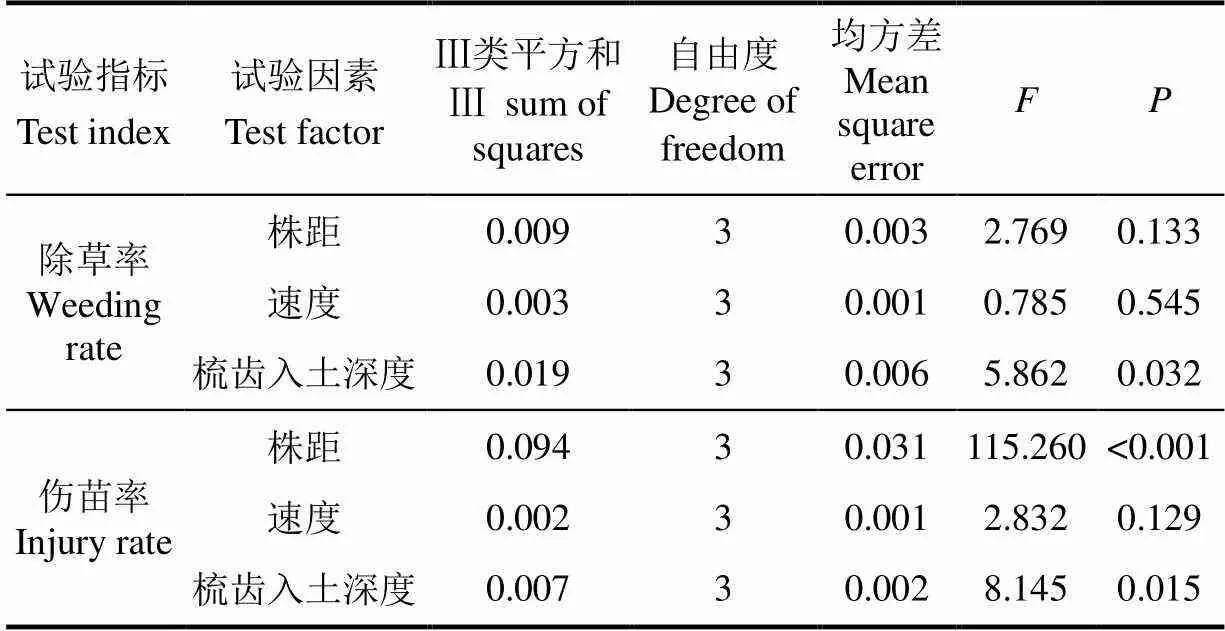

为了探究株距、作业速度、梳齿入土深度对伤苗率与除草率的影响是否显著,使用SPSS 22.0对正交试验的结果进行显著性检验,结果如表3所示。

表3 试验因素对试验指标的显著性检验

根据方差分析的结果,在显著性水平=0.05时,玉米植株的株距对于伤苗率的影响是最显著的(<0.001< 0.05),梳齿的入土深度对于伤苗率和除草率的影响均显著(伤苗率=0.015<0.05,除草率=0.032<0.05);机具前进速度对伤苗率和除草率的影响不显著(伤苗率=0.129>0.05,除草率= 0.545>0.05)。

3 结论与展望

本文设计的适用于中耕期玉米田间的避苗除草装置,采用3条互成120°的梳齿板间歇性旋转避苗,可同时铲除行间与株间的杂草,采用弹性软轴作为传感器,代替了价格较为昂贵的视觉传感器或光谱传感器,其避苗除草原理简单、制作成本低廉。

1)土槽试验结果显示,3种试验因素的最优组合为梳齿入土深度为20 mm,株距为26 cm,除草机的前进速度为5 km/h。最优组合下,平均伤苗率为5.9%,平均除草率为94.7%。显著性检验结果显示,玉米植株的株距对于伤苗率的影响最显著(<0.05),梳齿的入土深度对于伤苗率和除草率均有显著影响(<0.05),试验结果可为该装置的优化升级与应用提供基础,为农田机械除草装置的研发提供参考。

2)由于梳齿需进入土壤工作,阻力较大,降低该装置的作业阻力是本研究的下一步工作;除此之外,除草部件在除草工作完成之后,梳齿间出现杂草缠绕现象,克服梳齿间杂草缠绕、增加杂草的种类,进行田间试验也是本研究的下一步工作。

[1] Cordill C, Grift T E. Design and testing of an intra-row mechanical weeding machine for corn[J]. Biosystems Engineering, 2011, 110(3): 247-252.

[2] 齐龙,赵柳霖,马旭,等. 3GY-1920型宽幅水田中耕除草机的设计与试验[J]. 农业工程学报,2017,33(8):47-55. Qi Long, Zhao Liulin, Ma Xu, et al. Design and test of 3GY-1920 wide-swath type weeding-cultivating machine for paddy[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(8): 47-55. (in Chinese with English abstract)

[3] Gobor Z, Lammers P S, Martinov M. Development of a mechatronic intra-row weeding system with rotational hoeing tools: Theoretical approach and simulation[J]. Computers and Electronics in Agriculture, 2013, 98: 166-174.

[4] 陈子文,张春龙,李南,等. 智能高效株间锄草机器人研究进展与分析[J]. 农业工程学报,2015,31(5):1-8. Chen Ziwen, Zhang Chunlong, Li Nan, et al. Study review and analysis of high performance intra-row weeding robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 1-8. (in Chinese with English abstract)

[5] Melander B. Optimization of the adjustment of a vertical axis rotary brush weeder for intra-row weed control in row crops[J]. Journal of Agricultural Engineering Research, 1997, 68(1): 39-50.

[6] Fogelberg F, Amdock G. Mechanical damage to annual weeds and carrots by in-row brush weeding[J]. Weed Research, 1999, 39(6): 469–479.

[7] 胡炼,罗锡文,严乙桉,等. 基于爪齿余摆运动的株间机械除草装置研制与试验[J]. 农业工程学报,2012,28(14):10-16. Hu Lian, Luo Xiwen, Yan Yi’an, et al. Development and experiment of intra-row mechanical weeding device based on trochoid motion of claw tooth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(14): 10-16. (in Chinese with English abstract)

[8] Peruzzi A, Martelloni L, Frasconi C, et al. Machines for non-chemical intra-row weed control in narrow and wide-row crops: A review[J]. Journal of Agricultural Engineering, 2017, 48(2): 57.

[9] 孔汶汶. 基于高光谱成像技术的油菜除草剂胁迫诊断及生理信息检测研究[D]. 杭州:浙江大学,2015. Kong Wenwen. Herbicide Stress Diagnosis and Physiological Information Detectin ofUsing Hyperspectral Imaging Technology[D]. Hangzhou: Zhejiang University, 2015. (in Chinese with English abstract)

[10] 毛文华,张银桥,王辉,等. 杂草信息实时获取技术与设备研究进展[J]. 农业机械学报,2013,44(1):191-196. Mao Wenhua, Zhang Yinqiao, Wang Hui, et al. Advance techniques and equipments for real-time weed detection[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(1): 191-196. (in Chinese with English abstract)

[11] 李南. 基于机器视觉的锄草机器人快速作物识别方法研究[D]. 北京: 中国农业大学,2017. Li Nan. Research on Machine-vision-based Fast Crop Detection Method for Robotic Weeder[D]. Beijing: China Agricultural University, 2017. (in Chinese with English abstract)

[12] Martelloni L, Fontanelli M, Frasconi C, et al. Cross-flaming application for intra-row weed control in maize[J]. Applied Engineering in Agriculture, 2016, 32(5): 569-578.

[13] 陈树人,栗移新,毛罕平,等. 基于光谱分析技术的作物中杂草识别研究[J]. 光谱学与光谱分析,2009,29(2): 463-466. Chen Shuren, Li Yixin, Mao Hanping, et al. Research on distinguishing weed from crop using spectrum analysis technology[J]. Spectroscopy and Spectral Analysis, 2009, 29(2): 463-466. (in Chinese with English abstract)

[14] 王璨,李志伟. 利用融合高度与单目图像特征的支持向量机模型识别杂草[J]. 农业工程学报,2016,32(15): 165-174. Wang Can, Li Zhiwei. Weed recognition using SVM model with fusion height and monocular image features[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(15): 165-174. (in Chinese with English abstract)

[15] 徐艳蕾,贾洪雷,包佳林. 基于模糊顺序形态学的植物叶片脉络边缘提取[J]. 农业工程学报,2015,31(13):193-198. Xu Yanlei, Jia Honglei, Bao Jialin. Plant leaf vein edge detection based on fuzzy order morphology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(13): 193-198. (in Chinese with English abstract)

[16] 侯学贵,陈勇,郭伟斌. 除草机器人田间机器视觉导航[J]. 农业机械学报,2008,39(3):106-108. Hou Xuegui, Chen Yong, Guo Weibin. Machine vision-based navigation for a weeding robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(3): 106-108. (in Chinese with English abstract)

[17] 胡炼,罗锡文,曾山,等. 基于机器视觉的株间机械除草装置的作物识别与定位方法[J]. 农业工程学报,2013,29(10):12-18. Hu Lian, Luo Xiwen, Zeng Shan, et al. Plant recognition and localization for intra-row mechanical weeding device base on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(10): 12-18. (in Chinese with English abstract)

[18] 贾洪雷,王刚,郭明卓,等. 基于机器视觉的玉米植株数量获取方法与试验[J]. 农业工程学报,2015,31(3):215-220. Jia Honglei, Wang Gang, Guo Mingzhuo, et al. Methods and experiments of obtaining corn population based on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(3): 215-220. (in Chinese with English abstract)

[19] 周福君,王文明,李小利,等. 凸轮摇杆式摆动型玉米株间除草装置设计与试验[J]. 农业机械学报,2018,49(1):77-85. Zhou Fujun, Wang Wenming, Li Xiaoli, et al. Design and experiment of the cam rocker swing intra-row weeding device for maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(1): 77-85. (in Chinese with English abstract)

[20] 牛春亮,王金武. 稻田株间除草部件工作机理及除草轨迹试验[J]. 农机化研究,2017(1):177-181. Niu Chunliang, Wang Jinwu. Paddy strains between weeding member working mechanism and weeding track test[J]. Journal of Agricultural Mechanization Research, 2017 (1): 177-181. (in Chinese with English abstract)

[21] 刘文,徐丽明,邢洁洁,等. 作物株间机械除草技术的研究现状[J]. 农机化研究,2017(1):243-250. Liu Wen, Xu Liming, Xing Jiejie, et al. Research status of mechanical intra-row weed control in row crops[J]. Journal of Agricultural Mechanization Research, 2017 (1): 243-250. (in Chinese with English abstract)

[22] P Rez-Ru Z M, Slaughter D C, Fathallah F A, et al. Co-robotic intra-row weed control system[J]. Biosystems Engineering, 2014, 126: 45-55.

[23] Merfield C N. Robotic weeding's false dawn? Ten requirements for fully autonomous mechanical weed management[J]. Weed Research, 2016, 56(5): 340-344.

[24] Melander B, Lattanzi B, Pannacci E. Intelligent versus non- intelligent mechanical intra-row weed control in transplanted onion and cabbage[J]. Crop Protection, 2015, 72: 1-8.

[25] 韩豹,吴文福,李兴. 组合梳齿式株间除草机构优化试验[J]. 农业工程,2011,1(1):16-19. Han Bao, Wu Wenfu, Li Xing. Optimization experiment on assembly multi-finger intra-row weeding mechanism[J]. Agricultural Engineering, 2011, 1(1): 16-19. (in Chinese with English abstract)

[26] 赵秀萍. 玉米的生育期划分及生长发育特性[J]. 养殖技术顾问,2014(4):85.

[27] Wang J, Tao G, Liu Y, et al. Field experimental study on pullout forces of rice seedlings and barnyard grasses for mechanical weed control in paddy field[J]. International Journal of Agricultural and Biological Engineering, 2014, 7(6): 1-7.

[28] Kurstjens D A G, Kropff M J, Perdok U D. Method for predicting selective uprooting by mechanical weeders from plant anchorage forces[J]. Weed Science, 2004, 52(1): 123-132.

[29] Duerinckx K, Mouazen A M, Anthonis J, et al. Effects of spring-tine settings and operational conditions on the mechanical performance of a weed harrow tine[J]. Biosystems Engineering, 2005, 91(1): 21-34.

[30] 牛春亮,王金武,安相华,等. 稻田株间除草机构除草过程中伤秧影响的试验研究[J]. 农机化研究,2016(11):190-197.Niu Chunliang, Wang Jinwu, An Xianghua, et al. Experimental study on inter-agency paddy strains weeding process slander affected seedlings[J]. Journal of Agricultural Mechanization Research, 2016 (11): 190-197. (in Chinese with English abstract)

[31] 陈树人,张朋举,尹东富,等. 基于LabVIEW的八爪式机械株间除草装置控制系统[J]. 农业工程学报,2010,(增刊2):234-237.Chen Shuren, Zhang Pengju, Yin Dongfu, et al. Control system of eight claw intra-row mechanical weeding device based on LabVIEW [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(Supp.2): 234-237. (in Chinese with English abstract)

[32] 牛春亮,王金武,马莉莎,等. 双弧形水稻株间除草部件设计及切土轨迹研究[J]. 农机化研究,2016(12):122-126. Niu Chunliang, Wang Jinwu, Ma Lisha, et al. Double curved rice strains between analysis and design of key components weeding setsudo track[J]. Journal of Agricultural Mechanization Research, 2016 (12): 122-126. (in Chinese with English abstract)

Design and experiment of seedling avoidable weeding control device for intertillage maize (L.)

Jia Honglei1,2, Li Sensen1,2, Wang Gang1,3※, Liu Huili1

(1.130022,;130022,; 3.130012,)

The organic farming requires reducing the application of chemical fertilizer and herbicide, and the weeds play a critical role in confronting the world food security which requires high yield crops. In order to solve the problem mentioned above, the mechanical weeding control device is being highlighted nowadays. In terms of the mechanical weeding components, there are finger weeding device, torsion weeding device, brush weeding device with vertical axis, spring tine harrow, and so on. Separating the crop seedlings and the weeds is the key procedure during the weeding control process, and the spectrum, and spectrum pictures, as well as the machine vision are major technologies, but one thing should be mentioned that these sensors are relatively expensive and robotic weeding device equipped with these sensors seldom can be found in agricultural field yet. Thus based on the design concept of not relying on the intelligent guide platform or agricultural robot, this manuscript developed a mechanical weeding device equipped with a flexible shaft, a travel switch, a stepper motor, an MCU (microcontroller unit), 3 brush plates, and so on. This device was designed to serve the inter-tillage maize (L.) field, owing to that the maize plants in this growing period are high and vigorous enough to block the flexible shaft so as to turn on the travel switch. According to the division of maize breeding period, the maize plant at that time was in the stage of elongation, at which the male ear was elongated, the total length of the base stem node should be between 2 and 3 cm, and the leaf age index was about 30. In normal working status, one of the 3 brush plates is perpendicular to the moving direction, the bottom of the brush teeth will stab into the soil so as to pull the weeds out, and the device moves along with the tractor equipment. If there is a connection between the maize stalk and the flexible shaft, the flexible shaft will bend, and thus the travel switch will be turned on. Subsequently, the stepper motor will start working and the brush plate which would damage the maize stalk will rotate by 120°anticlockwise, so as to avoid the nearest maize stalk. If the forward speed of the device and the rotation speed of the brushes don’t match, maize seedlings will be damaged, and thus a program was written in the MCU to achieve an appropriate relationship between the forward speed and the rotation speed. The software SPSS 22.0 was applied to conduct an orthogonal test, the soil bin laboratory in Jilin University provided the essential equipment, and the test indices were seedling damage rate and weed removal rate, and the test factors were seedling distances (17, 20, 23, and 26 cm), forward speeds (3, 4, 5, and 6 km/h), as well as the stabbing depths of the brush teeth (5, 10, 15 and 20 mm). There was no interaction between any 2 test factors, and 16 experiments were conducted. The maize plants and green bristlegrass ((L.) Beauv.) were transplanted into the soil bin. The experimental results showed that under the most optimized test levels, the average seedling damage rate was 5.9%, and the average weed removal rate was 94.7%. The ANOVA (analysis of variance) results showed the seedling distance had significant (<0.05) influence on seedling damage rate, and the brush stabbing depth had significant (<0.05) influence on both seedling damage rate and weed removal rate, but the forward speed didn’t have significant (>0.05) influence on either seedling damage rate or weed removal rate. This device can meet the requirement of intra-row weeding control in maize field, and it is easy to manufacture and cost-effective, and thus it can become a reference for farming mechanical weeding device.

agricultural machinery; design; experiments;seedling avoidable weeding control; seedling damage rate; weed removal rate; weed removal brush teeth; significant test

贾洪雷,李森森,王 刚,刘慧力. 中耕期玉米田间避苗除草装置设计与试验[J]. 农业工程学报,2018,34(7):15-22. doi:10.11975/j.issn.1002-6819.2018.07.002 http://www.tcsae.org

Jia Honglei, Li Sensen, Wang Gang, Liu Huili. Design and experiment of seedling avoidable weeding control device for intertillage maize (L.)[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 15-22. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.07.002 http://www.tcsae.org

2017-12-11

2018-03-08

国家重点研发计划(2017YFD0700904);博士后科学基金面上资助(801171030419);博士后科研启动经费(801171050419);吉林省科技发展计划项目(20160309001NY)

贾洪雷,男,教授,博士生导师,主要从事仿生智能农业机械与保护性耕作理论与技术研究。Email:jiahl@vip.163.com

王 刚,男(满族),助理研究员,博士,主要从事农业机械研究与设计。Email:gw1988@jlu.edu.cn

10.11975/j.issn.1002-6819.2018.07.002

S224.1+5

A

1002-6819(2018)-07-0015-08