浅析奔驰9速自动变速器725.0的结构与动力传输流程

2018-04-11许悦

许 悦

(杭州市市级机关汽车修理服务中心,浙江 杭州 310004)

前言

以行星齿轮组为传动结构的传统自动变速器自上世纪40年代投入规模使用以来,其基本地位从未象今天一样受到挑战,一直到本世纪初,还有大量的车型采用4速自动变速器,最大的改变可能是从液力控制转向电子控制,其中不少产品也是从老型号的液力控制改造而来。但随着汽车发动机功率的不断提升,节能减排的政策压力,为追求更好的燃油经济性和排放性能,从而对传动效率和舒适性提出了越来越高的要求。各汽车生产商之间竞争激烈,各种新结构的传动系统也对其垄断地位提出了挑战,如平行轴结构的DSG双离合变速器、无级变速的CVT变速器,虽然这些结构的变速器有其本身的固有缺点,但随着承载扭矩和功率的提高,不断侵蚀着传统自动变速器的市场份额。从本世纪初开始,传统自动变速器为了应对竞争,其档位在短短的十几年里有了快速发展,从4速逐渐提高到现在的9速,甚至10速,仍然在中高端车型中占据统治地位。奔驰作为仅有的几个自己开发自动变速器的整车厂家,在新推出的车型中开始使用型号为725.0系列的9速自动变速器,也是目前仅有的几款9速自动变速器之一,本文将对其具有特色结构、部件与动力传输流程做出介绍和说明。

1 概述

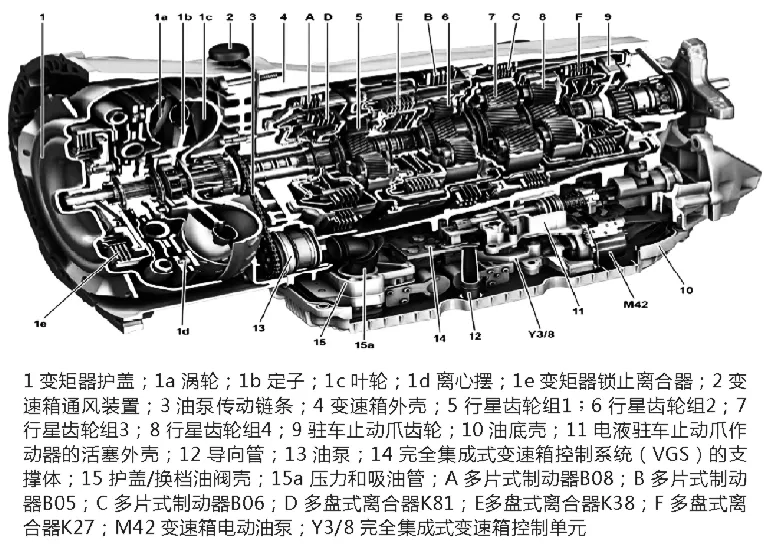

该款变速器为全新电控类型,前后纵向布置,基本结构如图1所示:

图1 725.0自动变速箱整体剖面图

由9个前进档与1个倒档组成,整个变速器采用了四排行星齿轮组,前两排构成一个组合,后两排构成了另一个组合,所有档位就依靠两个组合来实现,换档元件共有3个制动器和3个离合器,齿传动设计和作动器数量都非常精干。如表1所示。

具有三个超速档和一个直接档,降低了高速行驶油耗,相邻档位变速比变化合理,尤其是低速三个档位的变速比跨度得到了优化,改善了换挡舒适性,超速档跨档降档时,作动器变化也为单个,有效降低降档冲击[3]。所有的变速功能与控制组件实现了一体化集成,并置于变速箱内,从而使车辆的线束接口大大简化,具有良好的电磁兼容性,能够在车辆电气系统中实现快速的电流控制及波动补偿从而提升了换挡质量,可以精确实现对换挡相关测量值的测量并进行更快速的评估。通过以下的设计:9个档位和最大传动比9的设计;新型的经过优化变速箱部件:降低液压系统工作压力;具有额外的舒适性和动态功能的全新控制软件;使用带有双泵的全新作动器结构,从而实现了延长寿命,降低油耗,提升换挡舒适性的目标。整个变速箱分为以下的总成件:带扭转减震器、离心摆和锁止离合器的变矩器;轴向偏置设计的新型油泵(初级泵);电动变速箱油泵;带机械式变速箱部件(行星齿轮组、电控液压作动式驻车止动爪、多盘式离合器和多片式制动器)的变速箱箱体;带集成式变速箱控制单元的完全集成式变速箱控制单元总成。

表1 变速箱技术数据表

2 各分系统

2.1 电液控制系统

该变速箱控制核心是完全集成式控制单元,如图2所示液压控制阀体与电控单元一体化。从而使换档、润滑和控制过程相关所有部件全部集成在变速箱中。该单元连接至车辆的控制器区域网络(CAN),根据来自其它控制单元的信号和请求,相应地作动内部作动器,也可以对传感器系统的信号进行分析,并传送至相应的控制单元。该单元可以根据传感器和 CAN输入信号作动以下功能:换档阀和电磁阀,电动变速箱油泵,液压驻车止动爪作动,电液驻车止动爪解锁。由于该款变速箱适配于具有启停功能的车型,所以加入了一个电动变速箱油泵,在发动机停止工作时向液压系统供油,保持各系统润滑和一定的工作压力,该油泵集成在集成控制单元上并由该单元直接控制。如图3所示整个液压系统压力被分为换档压力,润滑压力,工作压力。工作压力由初级泵产生的油压经过工作压力调节阀调节产生,工作压力调节阀的位置由工作压力电磁阀决定,以匹配载荷和档位,其它所有用于变速箱控制的油压均来自工作压力。润滑压力来自于工作压力调节阀多余的变速箱油经润滑压力调节阀调节产生,用于机械部件和变矩器的润滑和冷却,同时变矩器中的油压通过调节润滑压力进行限制。换挡压力(多盘式离合器或多片式制动器中的油压)来自于工作压力,各作动器电磁阀决定与其相关的调节阀的位置,调节阀的位置决定了各作动器中的油压,换档压力取决于各调节阀的几何形状。系统中主动控制润滑压力降低功能能够减小阻力,从而降低功耗。所有的转速传感器均集成在变速箱控制单元上,分为输入轴,变速箱内部,输出轴转速传感器。变速箱内部与输出轴转速传感器采用了集成磁铁的主动式差速霍尔传感器,可以分辨旋转方向,内部转速采集的是第一行星排的行星架转速,输出轴转速采集的是第三行星排的行星架转速。输入轴转速传感器采用了被动式差速霍尔传感器,磁极转子作为传感元件,采集的是第四行星排的行星架转速。

图2 电液作动器(EHS)部件

图3 液压系统示意图

2.2 升档和降档控制

完全集成式变速箱控制系统控制单元将来自集成式变速箱控制单元的电信号转换为液压信号。档位范围“R”,“N”,“D1”至“D9”和“P”可以通过操作直接选档(DIRECT SELECT)换档杆接合。直接选档(DIRECT SELECT)换档杆将选择的档位范围“P”,“R”,“N”,“D1”至“D9”的信息传送至转向管柱模块控制单元,后者将该信号传送至底盘控制器区域网络(CAN1)。随后该信号由发动机控制单元记录并通过传动系统控制器区域网络(CAN)传送至集成式变速箱控制单元,从而接合相应的档位范围。档位信息由集成式控制单元通过网络发送至仪表,换档范围“D1”至“D9”的信息显示在仪表盘上。虽然换档范围可在前进档驾驶时进行更改,但如果发动机转速过高或过低,集成式变速箱控制单元仍会阻止换档操作。在运动型“S”和经济型“E”模式下,驾驶员可以通过按下方向盘升、降档按钮选择以下功能:在经济型“E”或运动型“S”模式下按下方向盘换档按钮会激活临时模式 M (KZM),这可以使驾驶员不必预先选择 M模式便可通过方向盘换档按钮换档,之前的档位限制/换入最佳档位 (SOG) 功能(通过按下方向盘换档按钮操作)即时停用;与永久型 M 模式不同,临时模式 M (KZM) 会在特定时间段后自动停用,该时间间隔在每次按下按钮后开始计算,该功能还会根据全负荷操作和横向加速度的影响而延长;经济型“E”模式相对于运动型“S”模式具有更小的换档范围(在低发动机转速下换档),因此在前进和倒车时产生的驱动力矩较小,由于档位不受限制,可以使驾驶更具经济性和舒适性;在手动“M”变速箱模式下,各档位“1”至“9”可直接通过方向盘升、降档按钮接合。倒档和空档只能通过直接选档 (DIRECT SELECT) 换档杆接合。驻车止动爪(档位范围“P”)通过操作直接选档 (DIRECT SELECT) 换档杆操作,从而激活驻车止动爪功能。选择变速箱M模式只是单次的,电路 15 的状态更改(点火开关关闭)后不再启用模式“M”,随后,变速箱会在默认变速箱模式下启动。

2.3 供油系统

如图1所示变速箱内装有两个油泵,因为该变速箱需要装备于具有启停功能的车辆,所以装备了安装在完全集成式控制单元上的电动油泵,另一个则是偏置安装的机械油泵。发动机运行时,机械油泵(初级泵)将油液传输至电控液压作动的自动变速箱。油泵由驱动轴通过驱动链条驱动(与传统变速箱安置方式不同的轴向偏置安装),安装在变速箱钟状外壳底部,外板托架中的变矩器后方。如果发动机关闭时失去供油,所有的控制元件和作动器在空载时会切换至基本状态,然后自动变速箱动力传输停止。起动发动机和建立供油后,档位必须从“N”切换至“D”,启动请求和启动时间之间的时间损失会由电动变速箱油泵自动降到最低。在启动/停止模式下,电动变速箱油泵在发动机关闭的情况下被作动,然后向控制元件和作动器进行基础供油,从而保持特定的基础压力[1]。电动变速箱油泵还可以在发动机转速较低时向初级泵供油。发动机转速较低时,在换档操作(作动器加注)或在冷却要求提高的情况下会请求由电动变速箱油泵按需供油。通过两个油泵的组合功能,有效降低了机械油泵功耗,改善了燃油经济性。

2.4 应急运行模式

为确保安全的行驶条件并避免损坏自动变速器,完全集成式变速箱控制单元在出现严重故障时会切换至应急运行模式。如果电磁阀出现故障,会禁用相关的档位并不再作动。如果出现影响驻车止动爪提升电磁阀的故障,则定位杆解锁销可以通过以液压方式打开定位杆,以对此进行补偿,在发动机关闭的情况下,此操作需要的液压由变速箱电动油泵提供。紧急驻车功能启用时,由定位杆对活塞杆的锁止操作会取消(由通电的驻车止动爪提升电磁阀进行,或在液压压力足够时,由定位杆解锁销以液压方式进行),润滑压力电磁阀会处于通电状态,且液压阀不会被压至“P以外”的位置。预张紧弹簧由活塞外壳的活塞杆导向装置支撑,将活塞杆移至档位“P”。

3 系统部件

3.1 变矩器锁止离合器

为了减小锁止离合器锁止时发动机引起的扭转震动,如图1所示采用了扭转减震器和离心摆作为减震措施。扭转减震器能够减少发动机燃烧震动引起的扭转震动。离心摆的摆锤安装在灵活的滚子上,并因惯性产生反向扭矩,从而在整个转速范围内减小发动机产生的扭转震动。这一措施为驾驶提供了更好的舒适性,而且减少了变速箱机械部件的磨损和疲劳损坏,还可以因此选择转速较低的换挡模式,从而提高燃油经济性。由于带离心摆的变矩器及其它减少扭转震动的措施的采用,后轴差速器和传动轴上无需采用其它减震器。根据输出速率、发动机负荷及其它参数(如温度和气压),变矩器锁止离合器可以在所有档位结合。根据发动机负荷和车速,锁止离合器减少变矩器的动力损失,从而确保从曲轴到自动变速箱驱动轴的低滑差动力学传输,使传动效率得以改善。

3.2 电液控制驻车止动爪

由于采用了直接选档 (DIRECT SELECT) 换档方式,换挡杆与变速箱之间无机械连接(线控操作,也是现今大量车型采用的方式),换挡行为与档位信号依赖于车载网络传输,所以其驻车操作必须由变速箱内相应的电液机构完成。该机构分为“P”与“P以外”(即P档锁定与解锁)两种状态。驻车止动爪完全以电液方式接合或松开,通过直接选档(DIRECT SELECT) 换档的作动信号或根据不同因素(如驾驶员车门打开,传动系统进入工作状态或取下点火开关中的钥匙)工作。如图4所示在换档杆位置“P”时,压力室“P以外”中的压力消除,同时,完全集成式变速箱控制单元为提升电磁阀通电,克服卡止弹簧的作用力将定位杆从锁止轮廓“P 以外”中抬出,由于预张紧弹簧的作用力,耦合至连杆的活塞杆被压向驻车止动爪齿轮方向,使驻车止动爪锥体在导向轴套和驻车定位槽之间移动,驻车止动爪锥体的升高部分使驻车止动爪升起,并将其压向驻车止动爪齿轮,完成驻车锁止。活塞杆移动到位后,完全集成式变速箱控制单元终止提升电磁阀通电,定位杆落下由卡止弹簧作用力压入锁止轮廓“P”,锁止活塞杆。车辆静止时,如果驻车定位槽的齿未接合在齿槽中,而是接触到驻车止动爪齿轮的齿,则驻车止动爪锥体会由其后的弹簧预张紧并定位在工作就绪位置,驻车止动爪齿轮继续转动时,驻车定位槽会接合在下一齿槽中。车辆静止或低速爬行时,为防止错误操作造成的损坏,齿槽之间的间隔必须刚好能够使驻车定位槽接合。如果车辆移动速度加快,齿的倾斜表面会使驻车定位槽发生偏转而无法接合,此时会发出严重的机械噪音。在档位范围“P以外”时,提升电磁阀通电后,定位杆克服卡止弹簧的作用力升高,机械锁止装置断开,驻车止动爪会通过向压力室“P以外”施加液压压力克服预张紧弹簧的弹簧作用力向换档位置“P 以外” 处移动。活塞杆移动到位后,完全集成式变速箱控制单元终止提升电磁阀通电,定位杆落下由卡止弹簧作用力压入锁止轮廓“P以外”。如果工作压力足够高,仅依靠液压即可将驻车止动爪固定在位置“P 以外”,活塞杆和定位杆在轴向上无接触。如果压力减小(预张紧弹簧作用力大于液压)或压力降至零,由于预张紧弹簧的作用力,活塞杆会向卡子的反方向移动,此时通过定位杆锁止维持状态。驻车定位槽在驻车棘爪簧作用下下落,远离驻车止动爪齿轮,实现解锁。

图4 电液驻车止动爪操作元件(P档锁止状态)

驻车止动爪提升电磁阀采用脉冲式作动,以减少完全集成式变速箱控制单元的功耗。如果车载电气系统电压中断,则电磁阀由完全集成式变速箱控制单元或电子点火开关控制单元作动。在解锁和锁止过程中,还会大概测量集成式变速箱控制单元为驻车止动爪提升电磁阀通电的时间,以确保活塞杆在通电结束前到达其新位置。活塞杆的位置由驻车止动爪位置传感器监测,该传感器集成在完全集成式变速箱控制单元上,为线性霍尔传感器,传感元件是永磁体,夹持在活塞杆上。提升电磁阀故障时,则定位杆的机械锁止会由定位杆解锁销解锁。如图5所示定位杆解锁销通过向压力室“P”(该压力室与提升电磁阀形成互锁机构,提升电磁阀抬起时会关闭该压力室)施加压力实现液压作动。

定位杆被抬出锁止轮廓“P以外”,驻车止动爪通过预张紧弹簧的弹簧作用力完成接合锁止。此时无法完成解锁,即紧急解锁功能停用。

图5 电液驻车止动爪

3.3 变速箱油冷却系统

变速箱油通过变速箱中的机械泵从油底壳中抽出,然后通过供油管路泵入变速箱油节温器中,该节温器安装于变速箱冷却器入口处。变速箱油温度低于 70 ℃ 时,变速箱油节温器处于关闭状态,通过回油管路使所有变速箱油经回油管回流至变速箱中。变速箱油温度高于 90 ℃ 时,变速箱油节温器完全打开,变速箱油流经变速箱冷却器,然后通过回油管路回流至变速箱中。采用节温器以后可以使发动机冷却液温升速度更快,从而有效地降低暖车排放,较低的开启温度兼顾了变速箱油的加热需求,能够使变速箱更早地进入全工作状态[4]。

3.4 电动变速箱油泵

电动变速箱油泵完成以下功能:辅助工作压力的提供(增压);辅助冷却和润滑;提供启动/停止性能;驻车止动爪的紧急接合和紧急解锁。辅助工作压力的提供(增压):流量需求增加时(如换档操作期间),电动变速箱油泵根据需要为机械驱动的初级泵提供辅助,提供的额外流量会与工作压力的下降相抵消。辅助冷却和润滑:冷却和润滑的要求较高时,电动变速箱油泵会根据需要作动,以提供额外的流量。由于能够根据需要提供额外流量,因此初级油泵的体积明显减小,从而降低了油泵功耗[5]。提供启动/停止性能:车辆停止且发动机关闭时,电动变速箱油泵会提供基本压力,从而使电液控制系统的液压导管和换档元件的活塞室注满机油,电动变速箱油泵以电流控制方式工作,补偿电液作动器的泄漏所需的精确油量。在启动/停止操作期间,这种工作形式使电动变速箱油泵的耗电量降至最小,并且保证了再次启动时变速箱以最快速度重新投入工作。驻车止动爪的紧急接合和紧急解锁:发动机关闭且驻车止动爪提升电磁阀保持初始状态时,电动变速箱油泵通过液压方式作动驻车止动爪(P 以外),通过弹簧以机械方式接合驻车止动爪。如果提升电磁阀故障,则驻车止动爪作动器通过液压方式解锁,在此情况下,如果发动机关闭,则会向电动变速箱油泵发送请求。

向电动变速箱油泵的供油通过集成在油底壳中的分离式滤清器进行(因此油底壳内有两个油滤清器)。引入的变速箱油通过电动变速箱油泵供入电液控制系统的工作压力导管中。电动变速箱油泵单独工作期间,止回阀会防止固定油泵处发生泄漏。

3.5 变速箱油

该变速箱采用新的金黄色天然气合成油(GTL)自动变速箱油,不能与旧的红色自动变速箱油(ATF134)或蓝色变速箱油(FE-ATF134)混合。该变速箱也不能使用旧的变速箱油。变速箱油液位检查采用与 7速自动变速箱 (7G-TRO NIC) 722.9相同的溢流法进行。

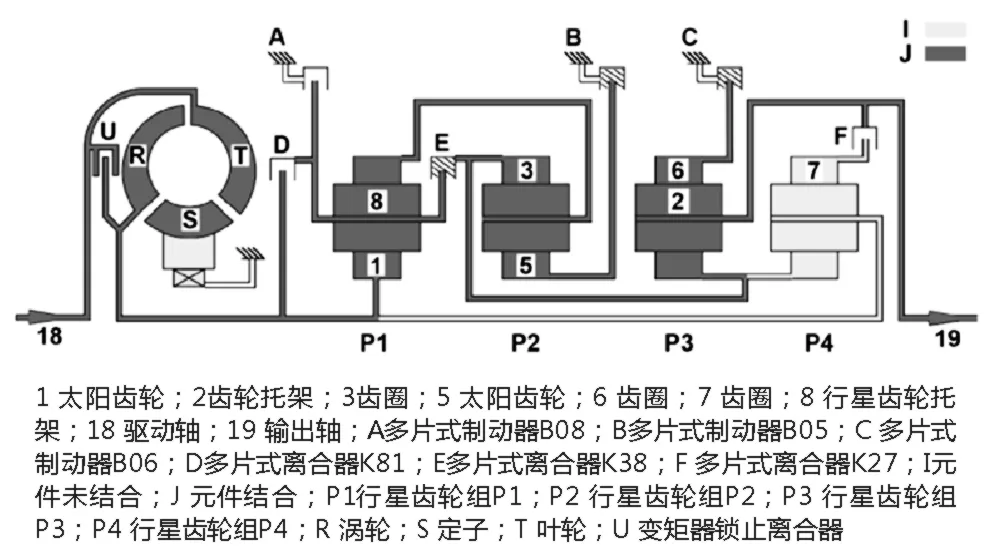

4 动力传输

该变速箱仍然采用的是传统的行星齿轮机构完成动力传递,共使用四排行星齿轮组,前两排构成一个互嵌套CR-CR结构(一种辛普森结构的变形,在这里又产生一点变形,前排P1行星齿轮架与后排P2齿圈之间增加了离合器E,可结合可分离)[6],后两排构成一个辛普森结构。所有的档位动力传递都是由这两组行星齿轮组合单独或共同配合完成的。该变速箱的动力传输是比较复杂的,许多档位需要多行星排共同参与或单行星排多输入完成,以前的变速箱中往往只有1-2个档位是这样的,其变速比的计算也会比较复杂,这里不涉及具体计算。图6为一档动力流程简图,以后的各档位描述也会参照此图,只是作动元件会发生变化。

图6 一档动力流程图

1档:作动元件为制动器B,C和离合器E,行星齿轮组P1,P2,P3投入工作。通过E的结合,使P1的行星架8与P2的环齿圈3连接为一体。动力经输入轴进入P1的太阳轮1,减速传递给P1的行星架8,同时通过E带动P2环齿圈3同向旋转,由于P2的太阳轮被制动器B锁止,3带动P2的行星架减速同向旋转,P2行星架带动P1环齿圈同向旋转,对P1行星架8减扭传动,动力由8经E传递至P3太阳轮,P3环齿圈6被制动器C锁止,动力经太阳轮增扭减速传递给行星架2,2连接输出轴完成动力输出。这里P2的环齿圈3同向驱动行星架,行星架又带动P1环齿圈对8进行了一定程度的减扭传动,P1与P2共同完成了一级减速,传动比大于1,但小于P1固定环齿圈时太阳轮与行星架之间的传动比,与P3传动比相乘即为一档传动比。

2档:作动元件为制动器C,离合器D,E,行星齿轮组P1,P3投入工作。输入轴动力进入P1太阳轮1,同时经离合器D进入P1行星架8,造成P1锁定,整个P1一体旋转,动力通过E传递至P3太阳轮,P3环齿圈6被C锁止,动力经太阳轮增扭减速传递给行星架2,2连接输出轴完成动力输出。这里的P1是等速传动,传动比等于1,与P3传动比相乘小于一档传动比。

3档:作动元件为制动器B,C,离合器D,行星齿轮组P1,P2,P3投入工作。动力经输入轴进入P1太阳轮1,同时经离合器D进入P1行星架8,造成P1锁定,整个P1一体旋转,P1的环齿圈带动P2的行星架,由于P2太阳轮被B锁止,所以动力经行星架向P2环齿圈3超速输出至P3太阳轮,P3环齿圈6被C锁止,动力经太阳轮增扭减速传递给行星架2,2连接输出轴完成同向增扭动力输出。这里的P2是超速传动,传动比小于1,与P3传动比相乘小于二档传动比。

4档:作动元件为制动器B,C,离合器F,行星齿轮组P1,P2,P3,P4全部投入工作。由于离合器F结合,P4投入工作,输入轴动力经P4行星架输入,驱动P4环齿圈7形成减速传动(其大部分动力传递给了太阳轮),经 F向输出轴输出动力,同时驱动 P4太阳轮同向旋转,共用的太阳轮将动力输入P3,由于P3的环齿圈6被C锁止,动力经行星架2增扭减速输出至输出轴。这里P3和P4共同完成同向增扭减速动力输出。P3和P4的太阳轮带动P2的环齿圈3正向旋转,由于P2的太阳轮被制动器B锁止,所以3带动P2的行星架正向转动,从而带动P1的环齿圈正向转动,P1的太阳轮是由输入轴直接驱动,与 P1相关的所有作动器都未投入工作,P1不向外传递动力,但环齿圈与太阳轮都输入转速,所以行星架8也以可计算的转速同向旋转,其转速由环齿圈和太阳轮共同决定。从动力传输流程看,P1与P2其实并未参与工作,但因为变速箱内部转速传感器监测的是 P1行星架8的转速,通过让8的稳定转动,可以反推P3和P4太阳轮的转速,从而实现对变速箱内部工作的监测,所有档位中只有该档位 P1未参与动力传输,采用这种反向传输的办法实现了转速监测。

5档:作动元件为制动器B,离合器D,F,行星齿轮组P1,P2,P4投入工作。由于离合器D的结合,输入轴动力同时进入P1的行星架8和太阳轮1,造成P1一体旋转,带动P2的行星架同速旋转,P2的太阳轮被制动器B锁止,动力经行星架超速传递给环齿圈3,3带动P4太阳轮同向旋转,同时输入轴动力进入P4的行星架。P4的太阳轮驱动环齿圈为逆向减速传动,行星架驱动环齿圈是超速正向传动,两个的共同作用造成 P4环齿圈以合成的传动比增扭减速经离合器F输出至输出轴。

6档:作动元件为离合器D,E,F,行星齿轮组P1,P2,P4投入工作。由于离合器 D的结合,输入轴动力同时进入P1的行星架8和太阳轮1,造成P1一体旋转,同时经过离合器E,P2的环齿圈3和行星架同时输入相同转速,造成P2也整体旋转,输入轴动力由3进入P4的太阳轮,同时输入轴动力进入P4行星架,所以P4也被锁止,整体以输入转速旋转,动力经F输出至输出轴,实现了传动比为1的直接传动。

7档:作动元件为制动器B,离合器E,F,行星齿轮组P1,P2,P4投入工作。通过E的结合,使P1的行星架8与P2的环齿圈3连接为一体。动力经输入轴进入P1的太阳轮1,减速传递给P1的行星架8,同时通过E带动P2环齿圈3同向旋转,由于P2的太阳轮被制动器B锁止,3带动P2的行星架减速同向旋转,P2行星架带动P1环齿圈同向旋转,对P1行星架8减扭传动,动力由8经E传递至P4太阳轮同向旋转,输入轴动力同时进入 P4的行星架。太阳轮驱动环齿圈为逆向减速传动,行星架驱动环齿圈是超速正向传动,两个的共同作用造成P4环齿圈以合成的传动比减扭增速经F输出至输出轴。该档位的P4工作情况类似5档,但5档时太阳轮输入的是超速转速,所以形成的消减作用更大,造成总传动比大于 1,形成增扭减速传动。而该档位太阳轮输入的是减速转速,所以形成的消减作用较小,造成总传动比小于1,形成减扭增速超速传动。

8档:作动元件为制动器A,离合器E,F,行星齿轮组P1,P4投入工作。由于P1的行星架8被制动器A锁止,通过离合器E,也锁止了P4的太阳轮,输入轴动力进入P4的行星架,以超速传动传递给环齿圈7,经F减扭增速输出至输出轴。该档传动比就是P4的超速传动比。

9档:作动元件为制动器A,B,离合器F,行星齿轮组P1,P2,P4投入工作。由于制动器A锁止了P1的行星架8,动力经输入轴进入P1太阳轮1,减速反向传递给环齿圈,环齿圈带动P2的行星架反向旋转,P2的太阳轮5被制动器B锁止,动力经行星架超速反向传递给环齿圈3,3带动P4太阳轮反向旋转,对P4环齿圈7产生正向动力传递,同时输入轴动力经P4行星架直接驱动环齿圈7超速传动, P4环齿圈以合成的传动比减扭增速经F输出至输出轴,两个动力传递的合成形成了更小的超速传动比,从而小于8档传动比。该档位和5,7档对比,P4的太阳轮转动方向是不同的,5,7档同向旋转实现了消减超速的功能,而该档是反向旋转,实现了增强超速的功能。

倒档:作动元件为制动器 A,B,C,行星齿轮组 P1,P2,P3投入工作。由于制动器A锁止了P1的行星架8,动力经输入轴进入P1太阳轮1,减速反向传递给环齿圈,环齿圈带动P2的行星架反向旋转,P2的太阳轮5被制动器B锁止,动力经行星架超速反向传递给环齿圈3,3带动P3太阳轮反向旋转,P3的环齿圈6被制动器C锁止,动力经行星架2反向增扭减速输出至输出轴。总传动比为三排行星齿轮组传动比相乘。

5 总结

奔驰公司开发的这款9速自动变速器相比于其它厂家的竞争产品,机械结构简单明了,承载扭矩大,传递功率高,动力传递设计巧妙,传动比变化合理,采用了合适的超速档数量[2],能够兼顾高速巡航经济性和混合工况频繁换档的需求。多功能的变矩器结构增强了换挡舒适性,简化了变速箱后的结构。完全集成式变速箱控制单元总成减少了车身线束需求,充分发挥了车载网络化的优势,能够更敏捷地进行换挡,提高了变速箱的适装性。采用机械油泵和电油泵配合的方式,以机械油泵满足基本需求,电油泵作为补充,有效降低了油泵功耗,实现了一定的节能减排的作用,适合装载具有启/停功能的车辆。作为近几年装车的主力变速箱,必将得到广泛的使用。但从近几年多超速档的自动变速器实际应用来看,高档位承载功率低,使用机会少,偏离了原先设计目标,过多的档位也带来了结构和控制的复杂性,造成成本的上升。随着节能减排的要求的提高,小排量涡轮增压发动机更多地得到应用,过低的档位转速不利于发动机性能的发挥。从变速箱发展趋势看,更多档位的变速箱开发近几年会趋缓,奔驰公司也表示目前还看不到更多档位自动变速器的实际应用需求。

[1] 石刚,刘洋,韩笑,吴潇,郭伟,徐向阳.车辆自动变速器与启停系统匹配的控制策略[J].农业工程学报,2017,12:91-98.

[2] 李明圣,李勇,兰莹.基于杠杆法的 ZF9速自动变速器传动路线和档位扩展分析[J].机械传动,2014,4:146-148.

[3] 黄星,刘文彬,郭文松.基于某车型的自动变速器经济性换档线标定研究与应用[J].汽车实用技术,2017,12:21-24.

[4] 朱丹丹,方志勤,崔刚,李向兵.某自动变速箱节温器对整车冷却系统的影响[J].汽车实用技术,2017,13:159-160.

[5] 闫亚潘,杨士先.油泵在自动变速器降功耗提效率上的研究分析.汽车实用技术,2016,10:119-121.

[6] 王忠良.自动变速器维修技术[M].石家庄:河北科学技术出版社,1999:74.