非爆扩容射孔技术研究

2018-04-08于开勋蔡山郭景学姜彦东张伟民马秀妮

于开勋, 蔡山, 郭景学, 姜彦东, 张伟民, 马秀妮

(1.大庆油田有限责任公司试油试采分公司, 黑龙江 大庆 163412; 2.中国石油集团测井有限公司生产测井中心, 陕西 西安 710077)

0 引 言

目前,采用火药复合射孔[1]解除孔道压实的方法存在着炸裂枪身卡井、破坏套管或水泥环强度等隐患;生产常用的复合射孔增效火药由于受到耐温指标限制,不能满足高温井施工需求,并且在生产、运输及使用环节较常规器材成本有所增加;另外,受环境影响,在潮湿、高温等条件下,火药性能不稳定,存在一定安全风险。研究表明,靠火药产生的气体做功难以消除孔道压实层,靠炸药产生的爆炸冲击波是一种间接式的压力传递作用形式,也不能完全解除孔道压实层。近年来,逐步推广的动态负压射孔、三射流射孔[2]等技术通过改变射孔器组合形式或射孔弹排布方式,见到了一定效果,但增加了工作强度和施工成本。因此,开发了一种不用火药解除孔道压实,提高孔道容积,方便生产管理,降低施工风险及成本的非爆扩容射孔技术。非爆扩容射孔技术采用粉尘颗粒在有限空间(射孔孔道)内分散做功的原理,达到精细改造井筒与地层射孔孔道的目的,改善了近井区域的渗流效果,提高了油气流采收比。

1 技术原理及特点

试验研究发现,单靠火药产生的气体作用难以消除压实层,靠炸药产生的强烈爆炸冲击波会造成二次压实与炸枪。因此,一种不用火药与炸药,安全实现做功目的的设计理念由此而生。非爆扩容射孔技术采用云爆弹原理[3],在射孔弹口部加装由高能粒子等材料组成的后效体,借助射孔弹爆炸后产生的涡流场引力,将这些不同粒度的高能离子带入射孔孔道内,摧毁影响出油孔道的压实层。

非爆扩容射孔技术将2个爆炸点分仓进行处理,分别作用于不同目标靶向。第1靶向是射孔弹的炸点在开垦孔道的同时,由高速射流引起的涡流场引力将后效装药的高能粒子带入到孔道内。第2靶向是将这些被云雾化的高能粒子在孔道内聚集、碰撞、相互作用,引起局部灼热点火,很快完成从爆燃到螺旋爆轰的转型[4]。总之,非爆扩容射孔技术孔内实现做功的基本原理就是让射孔弹装药在枪内高威力爆炸,让后效体[5]装药由涡流场引力带入到孔道内进行低爆轰爆炸。

非爆扩容射孔技术主要有3个技术特点:①使用常规射孔弹,操作方式与常规射孔方法相同;②非爆扩容体非火药,性能稳定,便于储存及运输,降低射孔生产管理成本;③适用于直井、斜井及水平井等多种井况。

2 非爆扩容射孔技术研究及射孔器研制

2.1 扩容含能材料配方研究

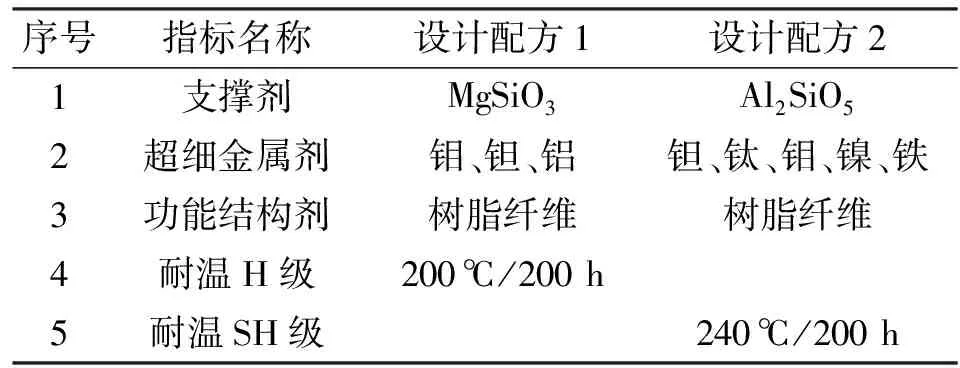

由于油气井内环境条件复杂,因此,非爆扩容装药的原材料的选择是保证非爆扩容体性能的关键之一,用于制作非爆扩容装药的含能材料以及添加物耐温指标都必须满足井下施工温度和时间要求,否则不能被选为非爆扩容装药的药剂配方。另外,非爆扩容装药最大的特点是能量输出大大提高。通过对符合非爆扩容装药耐温指标及其性能参数的原材料进行筛选,确定了以Al或Mg硅酸盐为支撑剂,以不同粒度特殊工艺处理的合金粉末为填充剂,以树脂纤维为功能助剂组合而成的高分子聚合物材料(见表1)。

非爆扩容装药设计中的另一个考虑因素是药剂对外部冲击波作用的感度性能。在射孔过程中,如果装填在非爆扩容体内的非爆扩容装药对导爆索和射孔弹的爆轰敏感,就会使非爆扩容装药提前爆轰。不稳定的药剂一旦爆轰,将会引起射孔弹的不正常射孔,因而造成枪身胀裂卡井或油层套管破坏等重大事故,所以非爆扩容体内应该选择对外部冲击波不敏感的含能材料,因此,对药剂表面进行钝感处理,是必不可少的。

表1 扩容体高分子聚合物成分[6]

非爆扩容装药的燃烧过程以燃烧反应波的形式传播,其燃烧由药剂表面以平行层燃烧的方式向垂直于含能材料表面的内部逐步扩展进行,这样,非爆扩容装药的燃烧速度就受到非爆扩容装药密度的影响,而非爆扩容装药的燃烧速度又决定着压力的增长速度。因此,非爆扩容装药密度越大,非爆扩容装药的燃速越小,非爆扩容装药燃烧产生的燃气压力达到峰值压力的时间就越长。含能材料的密度一定要选择在一个合适的范围内。

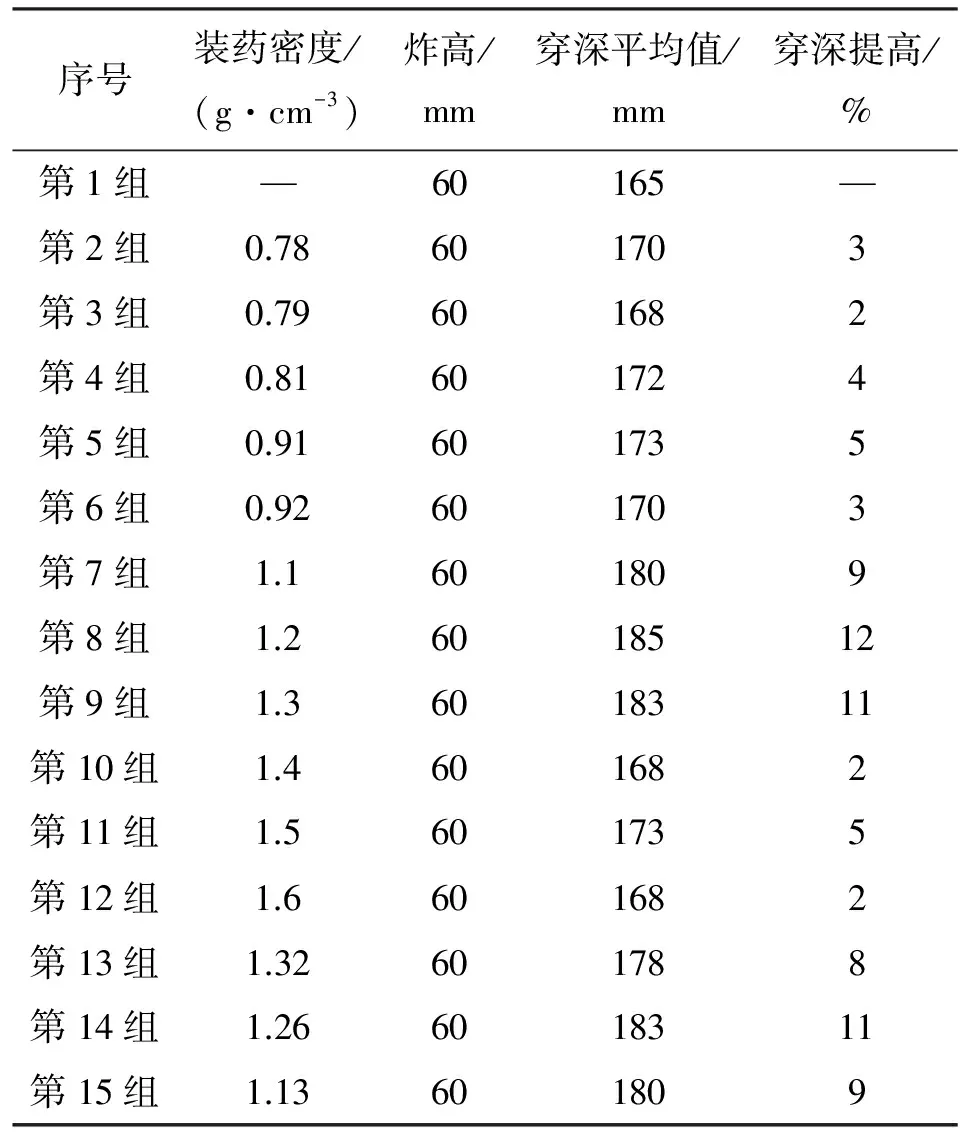

同时,非爆扩容装药的装药量决定了增效装药燃气的生成量和气体峰值压力的持续时间,药量越大,含能材料燃气量越大,气体峰值压力持续的时间也越长,对射孔扩径和提高射孔穿深也就越有利,所以在装药密度一定的条件下,应尽可能地加大装药量。尽管增加药量对延伸射孔孔道和扩大孔径有利,但是装药量过大时,产生的增效装药燃烧气体来不及迅速释放,迅速聚集的高压气体将会使套管内的压力急剧升高,容易损坏套管,所以,增效装药量一定要设计合理。要依据设计指标选择装药量,在不胀枪的前提下尽可能地增大装药量。因此,根据壳体装药空间尺寸及非爆扩容装药的材料性能参数,设定了不同的装药密度,并对其分别进行性能试验对比(见表2)。

表2 不同装药密度下非爆扩容体对孔道的影响

注:试验为穿钢靶性能试验,钢靶直径60 mm,靶高200 mm,每组8发弹。

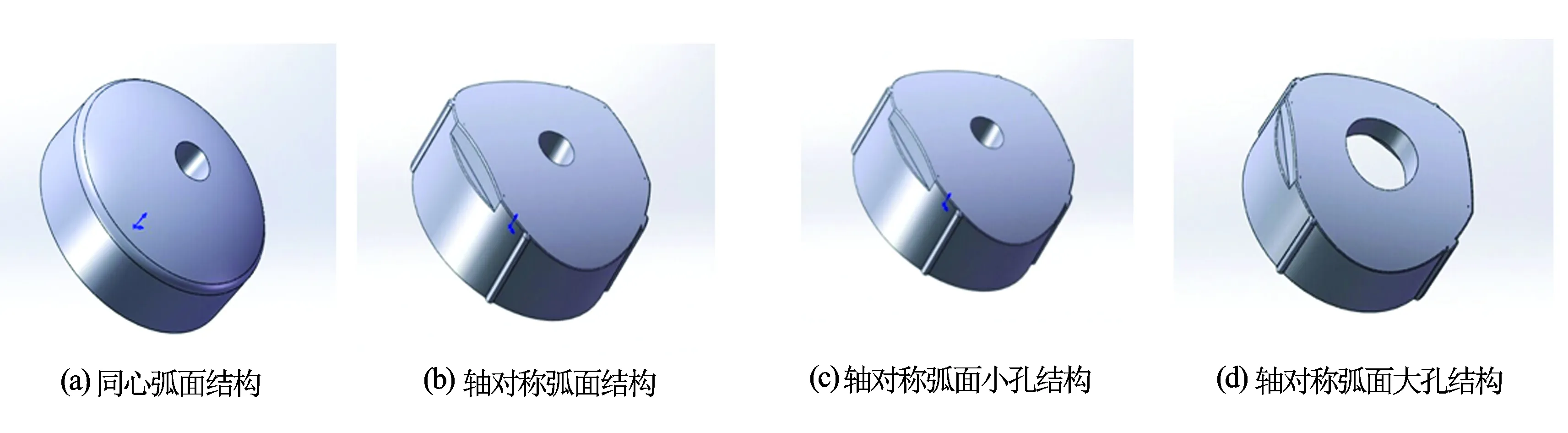

图1 壳体结构优化设计示意图

通过表2可以看出,射孔穿深对装药密度响应敏感,通过试验数据对比选出最佳的装药密度,最终认为装药密度设置在1.2~1.3之间可以得到比较理想的射孔效果[7]。

2.2 扩容体研究

扩容体壳体结构研究过程中,通过对射孔弹聚能射流爆轰相应过程的研究分析,优化设计壳体结构。

(1) 优化非爆扩容体壳体的顶部结构。采用与枪体同心弧度的顶部结构取代原与射孔弹轴向对称的壳体顶部结构[见图1(a)和图1(b)],该设计提升了非爆扩容体的工艺适应性,扩大弹型的选择范围,射孔弹配型尺寸提高30%(同类材料下,性能提高20%~30%),同时使得枪内射孔炸高提升幅度5%~10%。

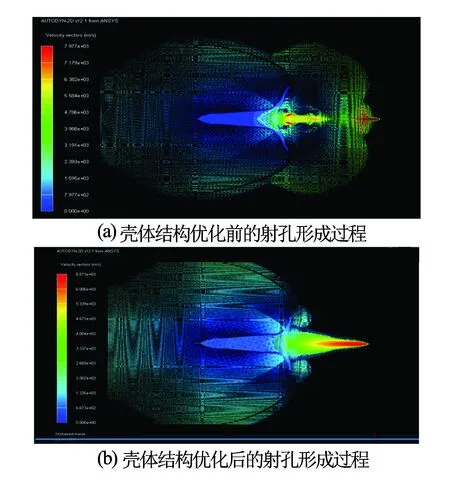

(2) 优化非爆扩容体壳体的中心孔结构设计。通过数值模拟设计、验证,采用大通径尺寸中心孔结构设计[见图1(c)和图1(d)],既可以保障金属射流的通过性和均一性,又能提高装药做功利用率,有助于增强射孔后效应效果[8]。从图2(a)可以看出,扩容体壳体结构会直接影响射流形成过程,由于结构的不合理性,造成射流在早期形成过程中被干扰,造成了射流的不连续性,从而影响整体射孔效能的降低。通过结构优化及数值模拟验证后,可以得到比较满意的射流形成效果。从图2(b)可以看出,主射流已基本形成并通过,该构建的优化设计为其他部件的设计提供了良好的技术基础。非爆扩容体壳体作为非爆扩容装药的载体,应具有足够的机械强度和良好的耐热性能。考虑到射孔后孔道的通畅,非爆扩容体爆炸后残渣应越少越好,易于燃烧与气化,减少了射孔后形成的残渣及污染[9]。

工程聚酯材料为非爆扩容体的比较理想的基础材料,通过添加功能助剂提高其材质的在使用与做功过程中的设计要求。聚乙烯材料机械强度足够,但耐热性能及燃烧性能均达不到产品所需的技术性能指标。PBT、PPT聚酯类工程材料具有较好机械强度、耐热性能。此外,比起钢材来讲,硬度低、弹性好,与装药碰撞时的安全性也好得多。

在传统的火炮装药设计和火箭发动机装药设计中,装药形状的设计是影响火炮内装药燃烧速度及发动机功率的重要因素之一。对于非爆扩容体这种带有壳体的装药,可以有效地利用壳体内部空间,在考虑到药量和装药密度的前提下,对装药形状进行设计。分别设计了平行装药结构、弧形装药结构及拱形装药结构等,并对这些不同装药结构进行了地面性能试验。从试验的综合效果上来看,弧形装药结构对靶体的侵彻效果最好。

图2 壳体结构优化前后射孔形成过程比较

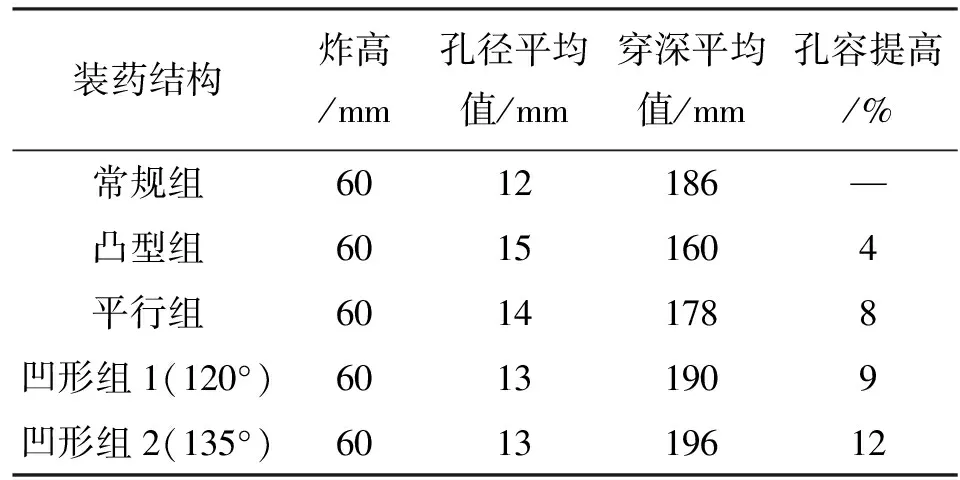

(3) 优化非爆扩容体壳体装药结构设计。设计了凸形装药、平行装药、凹形装药3种装药结构[见图3(a)、(b)和(c)],并对其进行了数值模拟分析与地面试验验证。经分析,凹形装药对射孔效能提升最为显著,而且不同弧度凹形装药对射孔性能影响不同(见表3)。

表3 不同装药结构试验数据表

为满足井下作业温度和时间的要求,扩容体功能罩设计中,首先选择合适的增效罩罩体材料。研究中,首选设计方案为用金属材料制成的薄片来满足罩体性能要求,通过试验,采用金属罩体的非爆扩容体与不安装罩体的非爆扩容体射孔效果相差很大,罩体由于不能瞬间瓦解,造成对金属射流的影响,而且产品质量一致性差;第2方案选用特殊纸质材料作为罩体基材,虽然不阻碍射流及非爆扩容体内非爆扩容装药的作用过程,但使用该材料后,工艺实施较难实现,同时产品的安全性会明显降低。最终,选择了与壳体材料同样的聚酯类材料,经过设计加工后的罩体可与壳体和药面紧密贴合,通过一系列性能检测试验,验证了该材料使用的可靠性。

功能罩作为非爆扩容体外部壳体的一部分,罩体设计的好坏关系着非爆扩容体产品质量及性能的优劣。作为非爆扩容体封隔特种增效的关键部件,合适的罩体尺寸尤为重要,当罩体外径尺寸与药剂表面及壳体尺寸配合不当时,罩体就不能起到很好的密封作用,同时会造成部件的损坏。罩体的厚度也应控制在合理的尺寸范围内(一般认为厚度保持在0.3~0.8 mm之间较好),保护非爆扩容装药不易受到外力撞击而爆燃,同时不影响装枪尺寸。

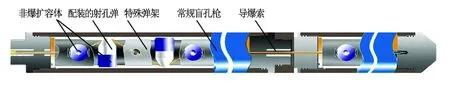

2.3 非爆扩容射孔器研制

非爆扩容射孔器采用全新的装配模式,将非爆扩容体与射孔弹同轴一体化装配,使非爆扩容装药位于金属射流轴线周围,辅助装药过程中将非爆扩容体口部套在射孔弹的射流输出端,装配示意图见图4。该模式有3个优点:①利用射流能量直接起爆增效装药,采用较钝感的炸药,能可靠地起爆增效装药,提高制造、运输和使用的安全性;②从时序上讲,能使非爆扩容装药在射流后面的涡流负压的导引下,沿着射流进入孔道,实现能量的有效释放;③非爆扩容体设计成与射孔弹紧配合,无需胶黏剂或配套螺栓固定。

图4 扩容体与射孔器装配示意图

3 地面试验检测

为验证非爆扩容射孔器各项指标,并与常规射孔器性能比较,进行了钢靶、砂岩靶和混凝土靶地面试验测试。

地面钢靶检测试验选用45号钢锭(直径60 mm,长280 mm),第1~6号试验为装有扩容体的钢靶试验,平均穿深221 mm,平均孔容12.3 mL;第7~9序号试验为未装有扩容体的钢靶试验,平均穿深186.7 mm,平均孔容为9.3 mL。试验结果表明,采用扩容射孔有利于射孔孔容的增加(平均孔容提高了32%),而且扩容体没有影响射孔穿深。

地面混凝土靶检测试验选用半径1 m的混凝土靶,1 m射孔枪,16发DP44RDX-3射孔弹,前8发射孔弹装配扩容体,后8发不装配扩容体。试验结果表明,装配扩容体的射孔器平均穿深589 mm,未装配扩容体的射孔器平均穿深为517 mm,穿深提高了13.93%,孔径提高了29%。装配扩容体的射孔枪,平均涨径为3.3 mm,满足行业标准。

砂岩靶射孔流动效率测试试验结果表明,与常规射孔相比非爆扩容射孔流量提高了15.7%。

4 现场应用

为验证非爆扩容射孔技术在低渗透油层应用效果,在某低渗透区块选择了51口生产井进行了现场应用试验,平均射开储层厚度7.98 m。投产数据表明,采用该技术的51口油井平均产液量3.54 m3/d,平均采液强度0.44 m3/(d·m),与采用常规射孔技术同区块、同时期的18口油井相比(平均射开厚度12.45 m,平均产液量4.42 m3/d,平均采液强度0.35 m3/(d·m)),平均采液强度提高了26%,取得了较好的增产效果。

5 结 论

(1) 通过云爆弹技术与射孔技术的有机结合,形成了一种不靠火药做功,也可实现提高近井地带渗流效果,达到精细改造井筒与地层射孔孔道目的的射孔新技术。

(2) 针对非爆扩容含能材料的使用环境和条件,研究了具有耐高温、作用效果显著等特点的非爆扩容含能材料配方;通过数值模拟和对比试验,设计了非爆扩容体,确定了装料密度和装料结构;实现了射孔弹与非爆扩容体的最佳匹配,研制了非爆扩容射孔器。

(3) 非爆扩容射孔器地面试验检测表明,与常规射孔相比,平均孔容提高了32%、穿深提高了14%、孔径提高了29%、流量提高了15.7%,枪身各项技术指标达到行业标准,保证了射孔施工的安全性;现场试验结果表明,与常规射孔技术相比,平均采液强度提高26%,提高了油井的完善程度,取得了较好的增产效果。

(4) 非爆扩容射孔技术可有效降低人员、安全、环保费用,并大量节省火药运输、存储、管理成本,具有较好的经济效益和社会效益。该技术使我们对改造与储层沟通通道的技术重新认识,并且对后期的生产措施改造起到极大的促进作用,作为一项新型射孔技术,随着应用规模的不断扩大,必将对射孔领域产生积极影响,具有广阔的市场应用发展前景。

参考文献:

[1]成建龙, 孙宪宏, 乔晓光, 等. 油气井用火药的耐高温性能研究 [J]. 测井技术, 2008, 32(2): 95-99.

[2]于开勋. 三射流射孔技术研究与应用 [J]. 测井技术, 2015, 39(5): 665-668.

[3]方伟, 赵省向, 李文祥, 等. 爆炸抛撒过程中FAE云雾的运动特性 [J]. 含能材料, 2015(11): 1061-1066.

[4]张陶, 於津, 惠君明. 爆炸抛撒方式对FAE云雾爆轰特性及威力影响的实验研究 [J]. 弹箭与制导学报, 2010(1): 137-140.

[5]文良凡. 后效集束射孔技术的探讨 [J]. 石油工业技术监督, 2015(10): 39-41.

[6]宋述忠, 彭金华, 陈网桦, 等. 几种燃料云雾爆轰临界起爆能的研究 [J]. 爆炸与冲击, 2002(4): 373-376.

[7]智小琦, 张月宏. 云雾爆轰效应的计算与分析 [J]. 弹箭与制导学报, 2005(增刊5): 536-537.

[8]陈明生, 李建平, 白春华. 非圆截面云雾爆炸超压场数值模拟 [J]. 含能材料, 2015(5): 484-489.

[9]刘会娟, 刘荫忠, 田毅, 等. 复合射孔爆炸与燃烧机理数值模拟分析 [J]. 测井技术, 2012, 36(1): 78-83.