海藻纤维与棉混纺纱线的研究

2018-04-04王建坤

王建坤,郭 晶,郑 帼,张 昊

(天津工业大学纺织学院,天津 300387)

0 前言

随着科学技术的发展,不可再生资源变得日趋紧张,再加上生产中的高消耗、高污染等问题,回归自然、保护环境愈来愈凝入纺织品的开发和生产中。与此同时,随着人们生活水平的不断提高和医疗事业的迅速发展,人们对新型医疗材料的需求日益迫切。由于医疗保健性纺织品的原料倾向于可支撑性、再生性及重复实用性,因此各国都在努力开发具有这些多重性能的纤维新原料,其中海藻纤维有着优异的高吸湿性、成胶性和生物相容降解性[1-2],从而具有独特的伤口保护性能[3]。并且,海藻纤维的原料海藻酸钠是海洋中所蕴藏的最丰富的资源之一,是目前最有开发和应用前景的原材料之一。[4]

目前,国内外研究开发出的海藻纤维医用材料大多数是以非织造的加工方法制成[5-6],而对海藻纤维纱线和机织物的研究和开发还处于起步阶段。这主要是由于海藻纤维的强度和伸长率都较小,纤维的模量较高,刚性大,抱合力差,并且纤维的物理性能受含水量影响较大,可纺性较差[7]。

本文研究开发了一种新型的海藻纤维/棉混纺纱线,本纱线通过选取海藻纤维和常规棉纤维混纺,直接通过混纺纱线棉纤维与海藻纤维混纺比控制海藻纤维的用量。相对于非织造布敷料,利用此纱线制成的机织物材料通过棉纤维提供织物骨架,改善了海藻纤维性能上的一些缺陷,并可以通过混纺比控制海藻纤维用量,直接影响使用效果及控制产品成本且海藻纤维在产品中混合均匀,有利于制成品的性能测试及质量控制。

1 实验部分

1.1 海藻纤维/棉混纺纱工艺的研究

1.1.1混纺比的确定

由于海藻纤维强度低,模量高,可纺性较差等特性,因此棉与海藻纤维的混纺比例就会显著影响成纱质量,且海藻纤维吸湿很大,少量就可产生大量凝胶,考虑到成本及未来开发产品用途等因素,确定了五个混比分别进行纺纱,见表1。

表1 海藻纤维/棉混纺比例

1.1.2混合方式

(1)混纺纱线时,最常见的纤维混合方式是从投料开始,就对纤维进行混合,这种混合方式可以保证纤维充分混合均匀,使所纺纱线均匀度提高,各项质量指标平稳。如利用此种方法开发海藻酸钠/面混纺纱线,纺纱流程如图1。

图1 混合方式一

将两种纤维一起喂入梳理机构,经过梳理机构各机件的梳理、转移作用,使纤维充分混合均匀,得到混合纤维网,在进行并条得到混合纱条,进行粗纱和细纱。但利用此种方式存在以下问题:海藻纤维的强度和伸长率都较小,模量较高,并且纤维的强伸性随含水量的增加而显著降低,各项性能较棉纤维来讲,都有一定差异且较棉纤维“脆”,这就导致梳理过程中落率会很高,考虑到作为基础性研究,要尽量严格控制混纺比、对纤维损伤以及原料成本等因素,这种方法并不适当。

(2)另一种较常见的混纺方式是把纤维进行分别梳理,在并条环节进行混合,流程如图2。

图2 混合方式二

这种方式可以分别对纤维进行强度不同的梳理,混合时也可基本上保证混纺比的准确,但由于机械对并条根数和喂入厚度的限制,导致混合出来的纤维条中可以明显的看到不同形态的纤维,多次并条后虽有一定改善,但不匀仍比较明显,这就为后续的加工过程带来了很多困难且纺出来的纱线也会产生很多短片段不匀,质量不稳定,不利于产品的开发。

(3)综合前两种方式的设计思路,设计出一个折中的方案,设计流程图如图3。

图3 混合方式三

此种混合方式梳理阶段采取两次梳理,第二次以第一次梳理后的纤维片喂入,从而控制了喂入速度不一产生的短片段不匀。喂入时,以喂入纤维进入钳口为准,缩小梳理机内部对纤维重量造成的误差。把海藻酸钠纤维与棉纤维分别梳理,用输出的棉网铺在一起,且单层纤维网质量尽量轻,多层叠加使之均匀,适当增多并条次数,三至四次,使海藻纤维与棉纤维尽量混合均匀。

1.1.3梳理

棉纤维利用试验用小型盖板梳理机,落棉率在4%-5%之间,纤网均匀度与强力较好。考虑到海藻纤维较棉短、脆的特性,利用罗拉梳理机,落率很低,在1%以内,纤网均匀度低,依然可见集束纤维,纤网强力较低。

1.1.4并条

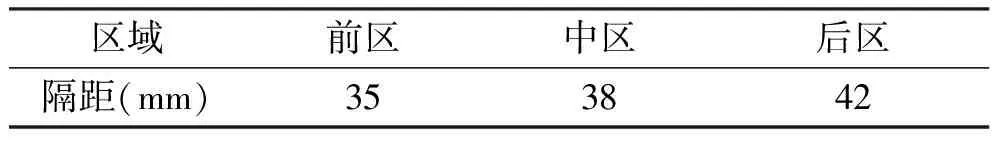

采用DSDr-01小型数字式并条试验机,规格C260-4-1进行并条工序,考虑到本课题利用的海藻纤维的切段长度为29mm左右,与所用棉纤维差距不大,参考29mm棉纤维并条牵伸工艺,设计隔距。

表2 并条隔距

表3 并条牵伸倍数(单位:倍)

由于操作、实验机器调整等因素,各组分纤维条所用的牵伸倍数不同,但始终保证几根纤维条合并则牵伸倍数用几倍,保证各纤维条线密度的一致,为后续流程提供方便。经多次并条后,纤维条的均匀度有所改善,海藻纤维与棉纤维也混合得更为均匀。

1.1.5粗纱

采用DSR0 -1小型数字式粗纱试验机,规格C260-4-1进行粗纱工序,具体的工艺参数如表4。

表4 粗纱工艺参数

1.1.6细纱

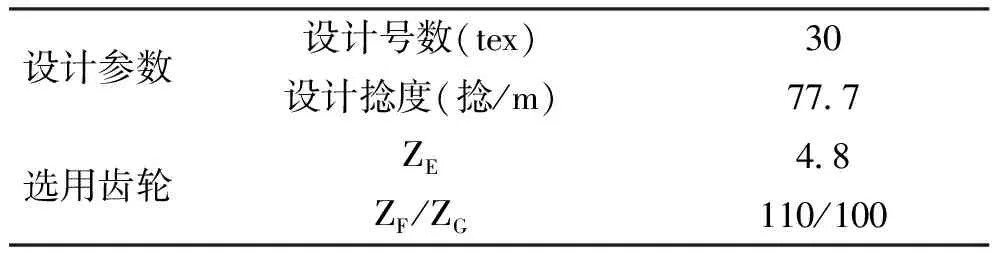

采用A5511A小型数字式细纱试验机,上机工艺参数如表5。

表5 细纱工艺参数

细纱工艺中,考虑到海藻纤维强度和伸长率都较小,模量较高,会使混纺纱线强度较低,选用较大捻度主要为了使纱线具有较大强力。

1.2 海藻纤维/棉混纺纱线性能的测试与分析

1.2.1纱线线密度的检定

采用标准:GB/T4743、ISO2060.2《纺织品 卷装纱 纱线线密度的测定 绞纱法》

取样:五个组分各取5缕纱进行测量,取平均值。

仪器:缕纱测长机YG086

1.2.2纱线捻度测试

采用标准:GB/T2543.1、ISO2061《纺织品 纱线捻度的测定 第二部分:退捻加捻法》

取样:各组分纱管取5组试样。

仪器:Y331LN型纱线捻度仪、分析针

参数:测试隔距:0.25m;预加张力:F=1.83×(号数)1/2-1.42

1.2.3单纱强伸性能测试

采用标准:GB/T3916、ISO2062《纺织品 卷装纱 单根纱线断裂强力和伸长率的测定》

取样:各组分混纺纱线各取20个试样进行检测。

仪器:YG061F行电子单纱强力仪

测试参数:牵引速度:500mm/min;距离:500mm

1.2.4纱线毛羽测试

采用标准:FZ/T01086《纺织品 纱线毛羽测定方法 投影计数法》

取样:五种组分的混纺纱线各取一组,每组进行五次测试

仪器与用具:YG172A型纱线毛羽测试仪

测试参数:片断长度10m;测试速度30m/min;温度20℃;相对湿度45%;测试次数5次

1.2.5纱线条干均匀度测试

采用标准:GB/T3292、ASTM D1425《纺织品 纱条条干不匀测试方法 电容法》

取样:五种组分的混纺纱线分别进行测试

仪器:USTER条干仪ME100 R 1.4.4 M02S

参数:环锭纺;名义支数32tex;v= 200 m/min;t= 1 min;短纤维;原料分类:纱

2 结果与分析

2.1 纱线线密度

分别对不同混纺比混纺纱的线密度进行测试,结果如表6。

表6 线密度测试结果

如表6所示,实际纺制的混纺纱的线密度比所设计的线密度偏大,这是由于在实验操作中存在误差所致。

2.2 纱线捻度

分别对不同混纺比混纺纱的捻度进行测试,结果如表7。

表7 捻度测试结果

设计捻度为77.7捻/m,实际捻度比设计捻度略小,可能由于设备原因或是由于考虑到海藻纤维强度低、模量高等因素,设计捻度较大,纱线存放过程中有丟捻的现象所致,但基本达到要求。

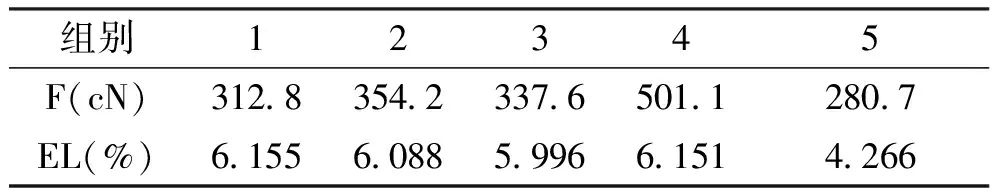

2.3 单纱强伸性能

分别对不同混纺比混纺纱的强伸性能进行测试,结果如表8。

表8 单纱强伸性能测试结果

图4不同混纺比单纱强力对比曲线

图5 不同混纺比单纱断裂伸长对比曲线

由图4、图5可见,此混纺纱的单纱强力,在海藻纤维与棉混纺比例为40/60左右,有一个峰值,伸长同样呈现出此规律但不十分明显。对于双组份混纺纱线来说,具有不同拉伸性能的纤维混纺成纱后,其成纱强力受到许多因素的影响,因为纱线的断裂是一个复杂的过程,包括单根纤维的多次断裂和纤维问的滑移等。为讨论方便起见,假设双组分纤维A、B混纺时,纤维纯纺纱的断裂强力为SA,断裂伸长为εA,混纺纱中的含量(即混纺比)为α,B纤维纯纺纱的断裂强力为SB,断裂伸长为εB,混纺纱中的含量(即混纺比)为b(b=1-α),两者的拉伸曲线见图6[8]。

图6 混纺纱中两种纤维拉伸曲线

在纤维拉伸直至断裂过程中,起初是两种组分的纤维共同受力、伸长,但当一个组分的纤维伸长到极限,断裂之后,另一种纤维将完全承受两种纤维共同承受的力,受力激增,加之冲量因素,造成此种纤维也迅速断裂,形成断纱。针对此种纱线,混纺比达到40/60时,拉伸断裂性能最好,这可能是由于在此比例时,两种组分纤维束受力接近且均较大,不会造成一种纤维先断裂,而另一种纤维受力激增导致混纺纱断裂,由此可推测,海藻纤维/棉混纺纱线从强度角度来讲,最佳混比应该在40/60左右。

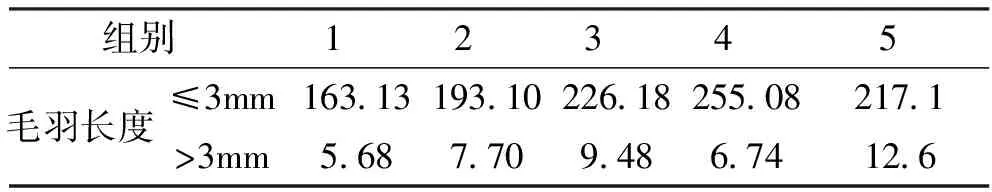

2.4 纱线毛羽

分别对不同混纺比混纺纱的毛羽指数进行测试,结果如表9。

表9 毛羽指数测试结果(单位:根/m)

从数据上可以看出,海藻纤维/棉混纺纱线的毛羽较多,小于3mm的毛羽整体呈增大趋势,但考虑到海藻纤维长度短、强度小、模量高,根据纱线牵伸转移规律,在纱线表面的大多应该为海藻纤维,毛羽也应以海藻纤维为主,如果把此纱线做成医用辅料,在外的海藻纤维更容易形成凝胶,有利于伤口愈合。

大于3mm的毛羽数量随混纺比例增大而增加,在40/60比例时略有差异,从而推论出此混纺纱线毛羽主要由海藻纤维造成,原因是由于海藻纤维与棉纤维长度上有所差异,且纤维强度低、模量高、刚性较大、不易抱合,在加工过程中更容易断裂形成短纤,从而引起纱线毛羽增加,生产中需严格控制。

2.5 纱线条干均匀度

分别对不同混纺比混纺纱的条干均匀度进行测试,结果如表10。

表10 纱线条干均匀度测试结果(乌斯特)

图7海藻纤维与棉混纺均匀度比较曲线

从图7可知,从整体来看,海藻纤维/棉混纺纱线均匀度较差,且随海藻纤维比例增大,均匀度越差,当海藻纤维含量大于40%时,不匀率明显增大。另外,此混纺纱线,+140%棉结与+200%棉结数量都较大,考虑因该是细纱中仍存在未梳理开的海藻纤维束,在今后的纺制中,可采取更先进工艺对纤维进行开松。

3 结论

(1)海藻纤维海藻纤维强度低,模量高,刚度较高,可纺性相对其他纤维较差,不适合单独纺纱。其纤维各项性能相对常用纺织纤维,与棉较接近,可与棉混纺,但建议混纺纱线中海藻纤维含量不要超过50%,以保证纱线性能。

(2)在纺纱过程中,海藻纤维容易集束,原料准备时开松过程比较关键,直接影响到成纱质量,要改进工艺,充分开松。

(3)海藻纤维与棉混纺纱线各项性能决定于海藻纤维混纺比例。通过测试,若今后所开发产品对纱线性能要求较高,建议选择40/60的混纺比,在此混纺比下,纱线强度、毛羽、均匀度都较好,可充分发挥海藻纤维优良的特性;若考虑到成本且所开发产品在海藻纤维含量较低的情况下就可表现出所需特性,可选用10/90或20/80的混纺比。

[1]秦益民.海藻酸盐纤维的开发和应用[J].成都纺织高等专科学校学报,2016(1):19-23.

[2]刘海洋.由生物制品开发绿色可降解纤维[J].山东纺织经济,2002(6):32-35.

[3]孙晓婷.海藻纤维的性能及应用研究现状[J].成都纺织高等专科学校学报,2015(4):111-114.

[4]方斌,邹志勇,刘松林,等.棉/海藻酸铜纤维混纺色纺纱的开发实践[J].成都纺织高等专科学校学报,2017(3):54-56.

[5]郭肖青,朱平,王新. 海藻纤维的研究现状及其应用[J].染整技术,2006(7):1-4.

[6]展义臻,朱平,赵雪,等. 海藻酸纤维医用敷料的制备及开发[J].产业用纺织品,2007(8):39-43.

[7]赵敏.多糖类生物降解医用纤维[J].产业用纺织品,1998(6):9-10.

[8]郁崇文,常英健,沈丕华. 双组分纤维混纺纱强伸性能的研究[J]. 东华大学学报(自然科学版),2002,28 (1):18-20.