深层低渗透率油藏注水系统节能优化技术

2018-04-04王江顺中国石油中原油田分公司采油四厂

王江顺(中国石油中原油田分公司采油四厂)

油田开发进入中后期,地层能量下降,注水是保持油层压力达到油田稳产的必要工艺措施。注水系统是油田耗电大户,其耗电量约占油田总耗电量的30%[1]。中原油田深层、低渗透率油藏储量占总储量的39.5%[2],中低压注水难以有效驱动二、三类油藏,文南油田作为井深、高温、低渗透率的典型油藏,平均注水压力为31.5 MPa,个别井达到40 MPa,远高于中原油田20~25 MPa平均水平,为典型的超高压注水系统。文南油田注水压力高,压力层级复杂,对注水工程技术要求高,配套设施必须具有多样性,以满足不同开发单元注水需要;同时决定了注水耗电的差异性大,为注水系统节能降耗技术研究与应用提供了发展空间和平台。

1 文南油田注水系统节能面临的难题

文南油田高压、低渗透率油藏,超高压(单井注水压力最高40 MPa)注水难度大,压力层级多样,注水工艺技术复杂的特点,在国内进行注水开发的油田中具有典型代表意义,要实现注水能耗损失最小化,系统平稳、高效、经济运行,主要面临以下三个难题。

1.1 超高压工艺复杂,地层注水配注差异大,机泵高效组合与配注要求矛盾突出

机泵设计容量大,电动机功率与泵实际出力不匹配,部分机泵出现负荷不足现象。随着油田稳油控水开发方向的转变,注水量总体呈下降趋势,部分机泵由于设计容量过大,出现负荷不足现象,能耗浪费严重。如文二污水站3台离心泵,目前仅使用5号离心泵,4号泵与5号泵排量相同,但配用电动机功率比5号泵多240 kW,每天要多耗电5670 kWh。3号泵排量为650 m3/h,配套电动机功率为2500 kW,因能耗高年运转时率为13%。二次增压柱塞泵配套电动机90%以上的装机功率为110 kW,而现场实际机泵负荷80%以上为70~80 kW,单台日多耗电50 kWh。

注水干压波动稳定困难,注水泵排量与配注需求难以动态匹配,只能通过节流、打回流或泵间开满足配注需要,泵机组效率低。文二污水站外供水受注水工艺现状制约,注水干线压力控制在9.5±0.5 MPa范围内,但受注水井动态调整开关井、配注调整、洗井以及二级增压泵的间开等不确定因素的影响,文二污水站高压离心泵外供水量始终处于动态变化之中,这就使注水干压的平稳控制靠人工来实现相对比较困难。在油田注水开发过程中,配注水量要随时满足注采井组动态调配的需求,二次增压泵站由于采用的是柱塞泵,排量不可调,为适应注水量的变化,在没有调速措施的情况下,只能通过节流、打回流以及间开泵的方法控制流量和压力,调整注水量,必然造成泵压与阀组管压之间产生较大的波动,增加了注水系统的能耗。

1.2 地层物性差异大,注水压力层级多,导致各级配套管网压力匹配困难

文南油田注水井中99%以上采用二次增压注水。由于增注泵站所有增压注水泵对应一套配水阀组,一套提压流程导致全站注水压力在10 MPa以上的注水井共同使用一个高压水源。由于各井压力差别大,当有1口井注水压力较高时,整个配水阀组的注水压力也需提高,其他阀组闸门节流损失严重。统计表明,注水站平均汇管压力34.8 MPa,井口注水压力31.5 MPa,压降损失3.3 MPa,个别井压降损失高达25.0 MPa。

1.3 一、二次注水压力匹配与能耗变化关系,缺乏规律性研究和理论指导

文南油田注水系统使用的多级离心泵和柱塞泵两种类型的注水泵,其工作原理和特性曲线完全不同,决定了压力、排量等工况变化而引发的能耗变化也不相同,相互配合标定注水系统干压高效运行区间在国内油田尚无可借鉴的成熟性理论和经验。

2 注水系统节能技术研究与应用

2.1 配水阀组压力分级配套技术

创新运用了木桶原理(即增压泵站最高注水压力及汇管压力取决于该站控制水井中注水压力最高的注水井),自主设计了超高压增注泵站三级分压注水流程,缓解了注水井压力级差大无法合理匹配,压力损失大的问题,实现了单井注水压力变化的动态调整。主要包括配水阀组压力等级选择技术、压力分级改造工艺配套技术和能耗损失评价技术。

2.1.1配水阀组压力等级选择技术

由于注水站配水阀组原设计压力为35 MPa,不能满足部分高压井(压力大于35 MPa)注水压力需要,导致76个井组欠注,欠注井占开井数的29%,日欠注水量1309 m3,欠注水量占日注水量的11%。

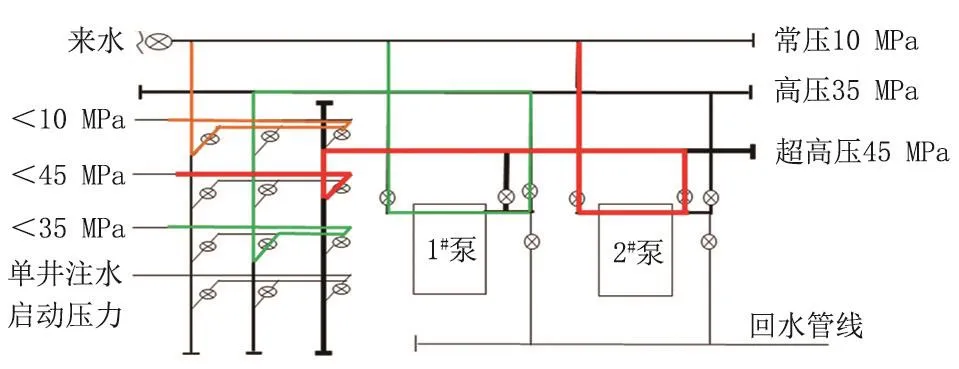

文南油田现有注水工艺为两个压力等级,配套压力分别为10 MPa(干线来水直供,为小于10 MPa的水井供水)、35 MPa(二次增注泵提压,为10~35 MPa的水井供水)。为了解决上述问题,最佳的供水压力系统应为10 MPa、25 MPa、35 MPa、45 MPa四级分压供水系统,能够满足不同注水井启动压力需要,阀组节流损失最小。但是通过调查,全厂69%的注水井启动压力在30 MPa以上,单井最高注水启动压力40.2 MPa。因此,按照综合效益最大的原则,只需再增加一套超高压45 MPa供水压力系统,为35~45 MPa的水井供水,既可以解决超高压井的欠注问题,也可以满足目前注水生产需要。其工艺技术流程见图1。

2.1.2压力分级改造工艺配套技术

基于增注站供水压力层级增加,该技术为原单汇管增压注水流程中无法解决的问题提供了技术支持。例如,同压力等级下水量变化后注水泵无法动态调整和注水井压力发生变化后供水压力不匹配等问题,在后期方案设计和实施过程中进行综合考虑,提高注水泵利用率,实现供水流程灵活调整。

图1 增注站分压注水改造工艺

配套一:将注水泵出口设计为双出口流程,泵出口分别与35 MPa、45 MPa供水系统相连。每一台泵可以根据不同汇管供水量需求,实现不同汇管压力下的优化开泵组合,提高泵利用效率。

配套二:根据历年来的压力变化趋势和跨度范围,将单井一套供水流程优化设计成两套或三套供水流程。当注水井启动压力发生变化后,通过将单井切换到对应供水压力等级的阀组供水,在工艺上满足单井压力变化后的供水压力灵活调整。

配套三:以注水泵水表为起点,由近到远,按照压力等级高—中—低的顺序梳理布置三套配水阀组,优化减少管网拐弯和输送距离,降低压力损耗。

2.1.3能耗损失评价技术

在对单井进行压力归位调整时,如何进行注水井压力归位选择和流程规划,通过实践测试研究,总结制定了“以满足地质配注要求为前提,以能耗损失最低为标尺”的原则,进行注水井压力归位调整。

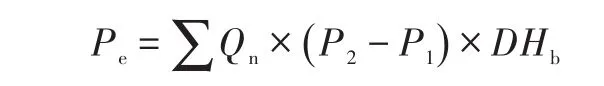

能耗损失最低评价选择依据是阀组节流能耗损失计算公式,即

式中:Pe为节流能耗损失,kWh;Qn为注水泵实际注水量,m3; P2为汇管压力,MPa; P1为注水井启动压力,MPa;DHb为注水泵标准单耗,kWh/(m3· MPa)。

2.1.4改造效果

近几年已对25座增压注水站进行了压力分级改造,对完成分压改造增压注水站的注水井依据注水压力进行归位调整,有效地降低了阀组节流损失,使阀组效率提高到85.8%,节能效果明显。

2.2 文二污水站机泵容量优化匹配

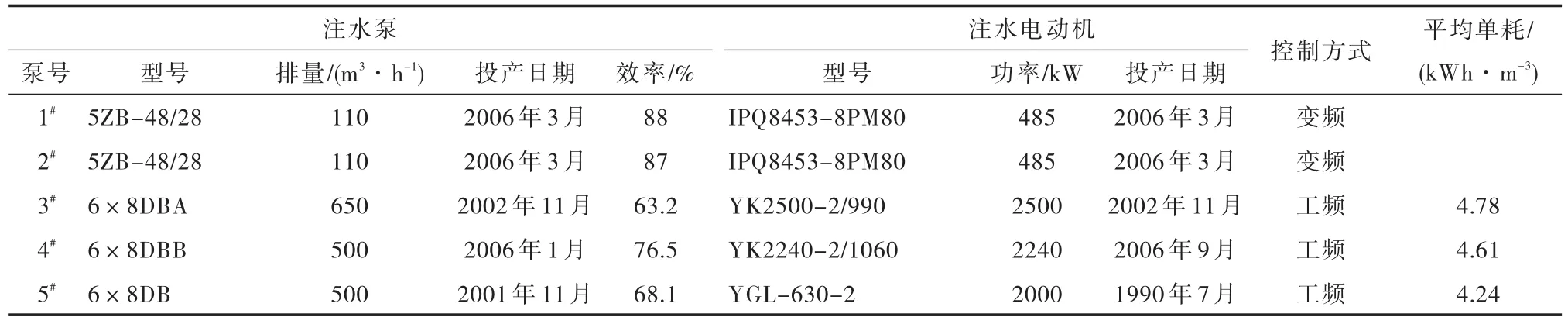

注水泵正确的流量选择是首先确定工艺操作下的液体正常、最大及最小流量,选泵时一般以最大流量为基础,并考虑最小流量的要求。注水泵排量选择时最佳效率点位于额定流量点和正常流量点之间[3]。经过近5年的日注水量统计,最大为12 780 m3,最小为7256 m3(排除管线故障和检修等特殊情况),正常在10 000~12 000m3之间。随着注采结构的调整,油田开发逐渐向Ⅱ、Ⅲ类低渗透率油层转移,油田注水难度逐年增加,注水量增加的上行阻力较大。一次增压系统文二污水站共有5台注水泵,其中1#、2#为柱塞泵,3#、4#、5#泵为高压离心注水泵,注水生产状况为高压离心注水泵和高压柱塞泵配合使用。具体机泵参数及能耗测试情况见表1。

表1 文二污水站机泵参数及能耗测试

通过测试,3#、5#泵机组运行时间长,存在磨损严重、效率低等问题,特别是3#离心泵实际日排量达到13 000 m3左右,与近几年生产规模不匹配,存在容量过大能耗浪费的问题;4#注水泵机组与5#泵排量虽然同为500 m3/h,但由于配用电动机功率较大,其单耗较5#泵高了0.17 kWh/m3。

改造及效果:结合生产实际情况和设备现状,将3#离心泵排量由650 m3/h降容为500 m3/h,更新3#、5#注水泵为6×8DBB高效离心注水泵,将3#注水泵配用电动机由2500 kW减容为2000 kW,将4#注水泵配用电动机由2240 kW减容为2000 kW。改造后,3#、4#注水泵运行平均单耗下降了0.52 kWh/m3和0.12 kWh/m3,按照往年3#、4#注水泵平均运行87 d和49 d,日注水量11 500 m3,电价0.79元/kWh计算,近3年累计节约电量177×104kWh,节约电费139.8万元。

2.3 增压泵站机泵优化匹配

文南油田共有二次增压注水站38座,配水阀组76套,安装增压泵164台,增压注水泵均为柱塞往复泵,型号有3H-8/45Ⅱ、3ZS-4/50、3D1-Z8/40、3ZY-8/450和3Z-8/450等多种类型。随着配水阀组压力分级配套技术应用,压力重新归位调整后,近70台柱塞泵对应的配水阀组压力等级都有所减小,其运行压力和流量均与其额定压力和理论排量发生了变化,普遍存在容量过大、效率偏低的现状。

改造及效果:经过调查及分析,将负载率过低的51台110 kW柱塞泵电动机减容至90 kW,空载损耗平均减少2.06 kW,日平均空载耗电量由175.1 kWh下降为124.5 kWh,日平均减少耗电50.6 kWh,平均节电率为29%。

2.4 注水变频自动调控技术

动态调水、动态关井、影响钻井关井、影响油水井作业关井、待作业关井等多种原因的关井造成增压注水站增注泵的理论排量和实际注水量不匹配,而现有柱塞泵均为容积泵,其排量不可调,部分增注泵经常处于负荷不足的运行状态[4]。由于增注泵排量大,注水井注水压力上升较快,超过注水管网允许的最高压力而被迫停泵。为完成注水量需要频繁启停增压泵,能量损失很大,造成泵机组效率低,设备损坏严重。通过应用增压泵变频调速技术,有效地解决了增注泵的理论排量和实际注水量不匹配的问题。

2.4.1技术原理

变频调速技术是一种能够实现自动化控制、高效、高精度、节能的电动机拖动调速技术,其启动电流小、启动转矩大的特点正好能够满足大功率电动机运行工况要求。变频自动控制装置和注水泵电动机拖动组合,变频器通过压力传感器取样,可随压力变化自动调节电动机工作频率,进而改变电动机转速;采用闭环控制使泵输出压力始终保持在设定值上[5],从而稳定了注水压力,实现自控稳压恒流注水。主要技术原理见图2。

图2 注水变频控制原理

2.4.2实际生产过程中的应用原则

◇在同一注水压力范围内,当地质配注水量约等于1台泵实际排量时,采用泵工频控制方式运行;

◇当地质配注水量为1台泵实际排量50%~90%时,采用泵恒压变频控制方式运行;

◇当地质配注水量小于1台泵实际排量50%时,不适于变频控制(普通电动机散热风扇与电动机同轴,频率低于28 Hz,电动机温升高),需调整小排量泵运行;

◇当地质配注水量大于1台泵实际排量但小于2台泵实际排量时,1台泵工频控制方式运行,1台泵变频控制方式运行;

◇当地层吸水能力好,需要控制保持一定压力的注水量时,采用定频恒流控制方式,即手动调整电动机频率;当单位时间注水量与地质配注量相等时,长时间保持设定频率运行,实现稳定注水,减少间开频繁启动对地下管柱和设备的冲击。

改造及效果:增注泵变频调速柜采用的变频调速技术为当前最有效、最先进的节能降耗技术之一,截至目前共安装变频调速柜68台。

3 经济效益分析

3.1 增注泵站分压注水技术

共有25座增注泵站采用了分压注水技术,单井归位调整38口井,投入1130万元。按日注水量9300 m3,平均汇管压力下降2.3 MPa,注水标耗0.45 kWh/(MPa·m3)计算,2012—2016年累计节约电量1756.6×104kWh,节约电费1 387.7万元。

3.2 一、二次注水压力节能匹配技术

在注水系统应用该成果,将文二联一次注水干压由9.3 MPa提高到11 MPa左右,提高了注水系统整体能效水平,注水单耗下降0.32 kWh/m3。日注水量按11 500 m3计算,2016年节约电量134.32×104kWh,节约电费106.1万元。

3.3 机泵容量优化匹配技术

3.3.1文二污水站机泵容量优化匹配

2011年,投入设备及施工费用160万元。将3#离心泵排量由650 m3/h降容为500 m3/h,更新3#、5#注水泵为6×8DBB高效离心注水泵,将3#注水泵配用电动机由2500 kW减容为2000 kW,将4#注水泵配用电动机由2240 kW减容为2000 kW。改造后,3#、4#注水泵运行平均单耗下降了0.52 kWh/m3和0.12 kWh/m3。按照往年3#、4#注水泵平均运行87 d和49 d,日注水量11 500 m3,电价0.79元/kWh计算,2012—2016年累计节约电量177×104kWh,节约电费139.8万元。

3.3.2二次增压泵电动机容量匹配

2012—2016年投入153万元,对51台柱塞泵电动机由110 kW降容为90 kW,单台日节约电量50 kWh,累计节电465×104kWh,节约电费367.4万元。

3.4 注水泵变频自动调控技术

共推广应用增注泵变频控制柜89台,投入1068万元。按单台平均综合节电率15%,年开泵时率210 d,单泵日耗电1300 kWh计算,2012—2016年累计节约电量1825×104kWh,节约电费1441.75万元。

3.5 综合效益

合计共投入2511万元,5年累计节约电量4 357.92×104kWh,同时还有潜在的增注增油效果,折算标准煤5 355.8 t;以电价0.79元/kWh计算,年可节约电费3 442.75万元,投入产出比为1∶1.37,投资回收期为3.65年。

4 结论

注水系统地面配套技术是一项系统工程,具有量大、面宽、节点多的特点,在油田开发状况变动时,应及时进行改造和优化调整。文南油田注水地面配套本着“优质高效、工艺配套、节能降耗”的原则,创新研究了压力分级配套、注水压力节能匹配等四项技术,解决了油田超高压注水系统的技术难题,实现了高压、特低渗透率油藏的高效、经济、平稳注水,在油田注水开发中具有广泛推广价值。

参考文献:

[1]顾晓,窦守进,李国生.注水系统节能降耗技术应用[J].资源节约与环保,2008,24(3):49-53.

[2]陈昊.中原油田低渗油藏开发实践与认识[C]//中国石化非构造低渗透油藏开发技术文集.北京:中国石化出版社,2005:60-82.

[3]高易,王岳,耿德江.油田地面注水系统节能降耗对策[J].管道技术与设备,2008(4):54-55.

[4]魏斌,肖博文,赵彪.注水系统节能降耗技术研究[J].石油化工与应用,2013,32(4):75-77.

[5]梁利波,何建东,王锋,等.高压变频器应用于注水系统[J].油田地面工程,2007,26(11):25-26.