基于ANSYS/LS-DYNA的推力球轴承早期故障状态研究

2018-03-30李露露

郑 煜 王 凯 李露露

(1.陕西工业职业技术学院 机械工程学院,咸阳 712000;2.西安理工大学 机械与精密仪器工程学院,西安 710048)

滚动轴承是支承旋转轴的关键部件,它具有装配方便、效率高、易润滑等优点,它的运行状态往往直接影响整台机器的精度、可靠性及寿命等[1]。推力球轴承是一种广泛使用的滚动轴承,其往往出现在重要设备的关键部位,研究其早期故障状态特征,可以为开展故障诊断,及时防微杜渐,回避重大事故提供理论支撑。

ANSYS/LS-DYNA是一种通用显式动力分析软件,能够处理复杂的非线性问题,适合求解各种非线性结构的高速碰撞、爆炸和金属成形等动态非线性问题[2]。本文以推力球轴承51206为例,在综合考虑轴承工作时的边界条件、摩擦润滑、零件接触等情况基础上,在ANSYS/LS-DYNA环境中建立并求解有限元模型,通过与正常轴承求解结果的对比研究故障特征。

1 显式动力学基本控制方程

通常,显式动力控制方程为:

式中,m为质量矩阵;ü(t)为单元节点加速度矢量;u˙(t)为速度矢量;c为阻尼矩阵;k为模型刚度矩阵;p(t)为施加在节点的载荷矢量。

显式动力算法,即在设定的时间步上,利用中心差分算法顺次求解,在已知第n时间步tn,求解第tn+1时间步的方程以完成模型计算[3]。

2 有限元模型设置

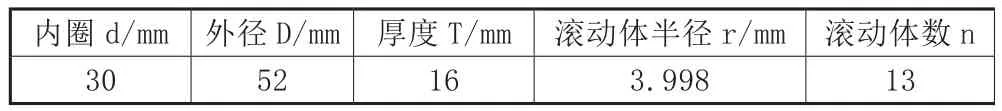

本文选用推力球轴承51206进行分析计算,该轴承各部结构尺寸如表1所示。

表1 推力球轴承51206基本机构尺寸

2.1 轴承模型的简化与建立

为简化有限元模型以利于计算,本文给出简化原则:

2.1.1 忽略轴承倒角、圆角等细小特征

在轴承实际运转过程中,该类细小特征的局部应力应变位移等均不大,并且对整体结果影响也很小。

2.1.2 忽略润滑油紊流对力学性能的影响

轴承运转过程中润滑油的紊流作用并不强,故忽略润滑剂对轴承动力学性能的影响。

2.1.3 不考虑材料塑性变形

本工况中,轴承材料的塑性变形微乎其微,故本文不考虑材料非线性。

2.2 故障特征、材料、网格及边界条件的设定

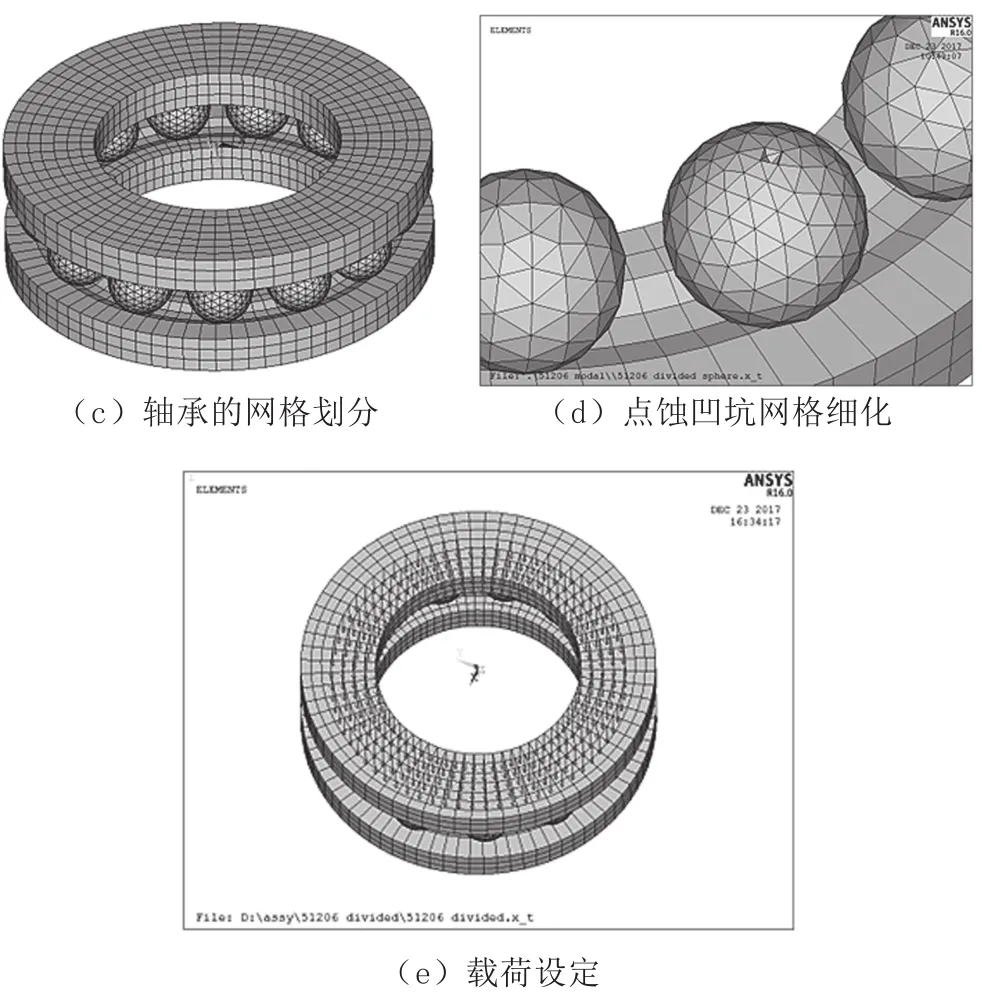

滚动轴承早期故障以点蚀故障为主,如图1(a)所示。本文在轴承51206座圈滚道中心处设置直径1mm的点蚀凹坑以模拟故障特征。该类轴承各零件材料为GCr15,密度7830kg/m3、弹性模量206GPa、泊松比0.3且各向同性[4]。

在考虑轴承的运转、加载、接触、边界条件等基础上,本文使用SOLID164单元划分实体,使用SHELL163单元划分载荷面,为了避免求解过程中可能产生的沙漏现象,对壳单元选择全积分算法求解。

在划分方法上,根据实体模型的不同,采用自由网格划分与扫略网格划分方法。因轴圈、座圈形状规则,采用扫略网格划分;滚动体则采用自由网格划分;因故障轴承滚动体凹坑的存在,细化凹坑周围的网格以提高解算精度。

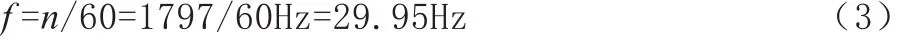

在推力轴承运转过程中,座圈与机架接触面固定,轴圈转动,载荷施加在轴圈外表面与轴肩的接触面上。因此,在实体模型设置上将轴圈加载面、座圈固定面与外表面分离,如图1(b)所示。使用SHELL163壳单元划分表面网格,约束固定面上节点的所有自由度,仅保留载荷面上加载方向的自由度,如图1(c)、图1(d)所示。

2.4 接触及载荷设定

轴承51206运转过程中主要存在2对接触,分别是座圈滚道与滚动体接触,轴圈滚道与滚动体接触。该两种接触的静摩擦系数为0.35,动摩擦系数为0.16[4]。在ANSYS/LS-DYNA中设置轴承各部为part,设定2组接触对接触类型为自动面面接触。

综合轴承运转实际工况,依据国家标准,设定轴圈载荷28kPa加载于轴圈载荷面,同时轴圈转速1797r/min,如图1(e)所示[5]。

图1 轴承实体与有限元模型

2.5 解算设定

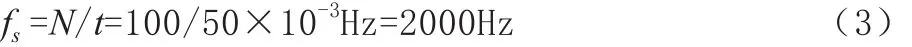

轴承运转基频的计算公式为:

考虑到故障信号频率一般是轴承运转基频的整数倍,并且通常不超过几百赫兹,因此本文设定仿真时长50ms,采样点数100,采样频率为:

可以见得fs>2f,根据采样定理,可以满足仿真要求,完成解算。

3 后处理及分析对比

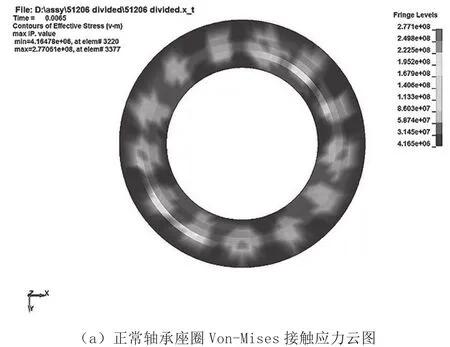

为了方便后处理,本文选用LS-PERPOST作为后处理软件。如图2所示,通过对比正常与故障轴承的座圈、滚动体的轴圈应力云图,笔者得出如下结论:无论是正常还是故障状态,轴承座圈、轴圈以及滚动体上的应力集中主要分布在零件的结合部上;正常与故障状态轴承,在零件接触应力集中区域大小无明显差异。

图2 正常与故障轴承等效应力云图对比

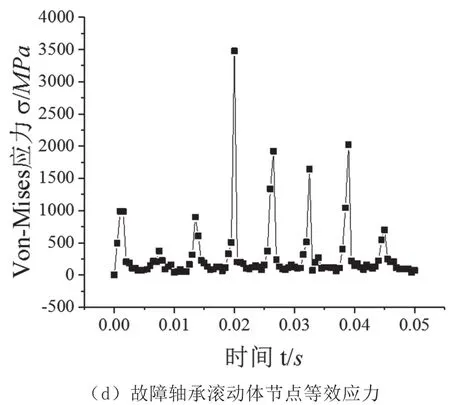

分别选取正常和故障轴承8564号、7396号单元节点绘制其轴向位移与等效应力曲线,该两节点分别位于正常与故障轴承滚道与滚动体的接触位置处,如图3所示。

对比两节点位移、等效应力曲线,笔者得出如下结论:由于故障凹坑的存在,正常轴承节点位移的幅值大于故障轴承;正常轴承节点位移为较为规则的谐波,其成分简单,故障轴承节点位移无明显规律,其成分相对复杂;正常轴承节点等效应力峰值的出现存在明显的周期,故障轴承节点等效应力峰值也存在周期规律,该周期与正常轴承相同;正常轴承等效应力曲线各峰值大小差异较小,故障轴承由于故障凹坑的存在,其等效应力曲线存在一次明显的大峰值冲击;故障轴承节点应力峰值大于正常轴承。

图3 正常与故障轴承关键节点位移、等效应力曲线对比

4 结语

本文在ANSYS/LS-DYNA显式动力分析环境中,选择推力球轴承51206为对象,通过设置点蚀凹坑模拟早期故障,充分对比分析了正常与故障轴承在应力云图,接触节点位移、等效应力曲线,总结出相关结论。该方法首先证明了ANSYS/LS-DYNA显式动力分析对推力球轴承早期故障模拟是可行的,其次所得结论为该类轴承早期故障诊断、状态检测提供了一定理论参照。