蓝宝石磨削表面微观形貌特征研究*

2018-03-29杨海成王银惠梁志强许增奇王西彬

杨海成,王银惠,梁志强,苏 瑛,许增奇,郭 芮,王西彬

(1.西安应用光学研究所,陕西 西安 710100;2.北京理工大学 先进加工技术国防重点学科实验室,北京 100081)

蓝宝石单晶具有优良的物理性能、光学性能、电学性能和力学性能,被广泛应用于窗口、照明和半导体衬底等领域[1]。蓝宝石的硬脆性及其难加工性是限制其广泛应用的主要瓶颈[2]。为保证蓝宝石加工表面低损伤,常采用磨削加工的方式。蓝宝石被用于一些晶体生长衬底,其加工工件的表面形貌特征直接影响其他材料生长情况[3-4]。磨削表面质量对后续加工有很大影响,其产生的凹坑及划痕增加了精磨精抛光整时间,增加了加工成本。因此,不同加工条件下的蓝宝石表面形貌特征研究对实际生产具有重要的指导意义。

吴涛[5]对蓝宝石单晶ELID磨削表面质量进行了研究,对比了ELID磨削表面与传统磨削表面的缺陷情况。孟庆平[6]利用工件旋转磨床对蓝宝石单晶进行加工,并对其表面损伤进行了检测分析。王秋燕等[7]利用分形方法对蓝宝石表面形貌特征进行研究,从分形维数的角度对晶体表面质量进行了评价。此外,一些学者对不同结合剂固结金刚石磨具性能进行了研究。高尚等[8-9]对树脂、陶瓷及树脂陶瓷复合结合剂金刚石研磨盘加工基片蓝宝石的磨削性能进行分析,发现陶瓷树脂复合结合剂研磨盘加工综合性能最好。史林峰等[10]对不同材质磨盘磨削蓝宝石晶片性能进行研究,发现陶瓷复合盘在粗糙度和磨削效率方面均优于铸铁盘。在研磨过程中,游离研磨磨粒的参与对不同结合剂磨具的性能分析有一定影响。目前,对不同结合剂的金刚石砂轮磨削蓝宝石的相关研究还较少,对不同磨削条件下的蓝宝石表面形貌特征还需进一步完善;因此,应针对蓝宝石磨削表面微观特性进行研究,通过分析不同磨粒大小、不同结合剂的金刚石砂轮磨削加工蓝宝石表面形貌特征,对实际生产加工提供一定指导。

1 磨削试验条件

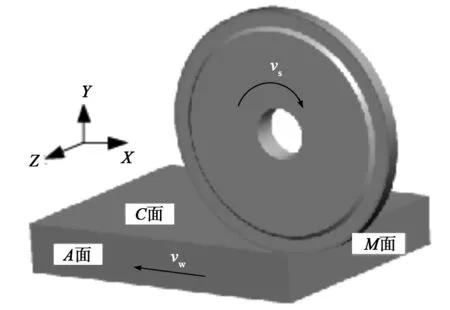

蓝宝石单晶为哈尔滨奥瑞德公司所生产的C面晶块,其长晶方式为泡生法,尺寸为30 mm×25 mm×20 mm。磨削试验在NAS520X—CNC长岛精密磨床上进行,试验装置及加工方向如图1和图2所示。选用金属结合剂(MD)和树脂结合剂(SD)金刚石砂轮对蓝宝石单晶进行磨削加工。由于磨削深度小,为保证良好的冷却效果,加工方式为顺磨湿式,砂轮及磨削工艺参数见表1。每次磨削加工都用白刚玉油石进行修整,以保证试验合理性。

图1 磨削试验装置

图2 蓝宝石单晶磨削示意图

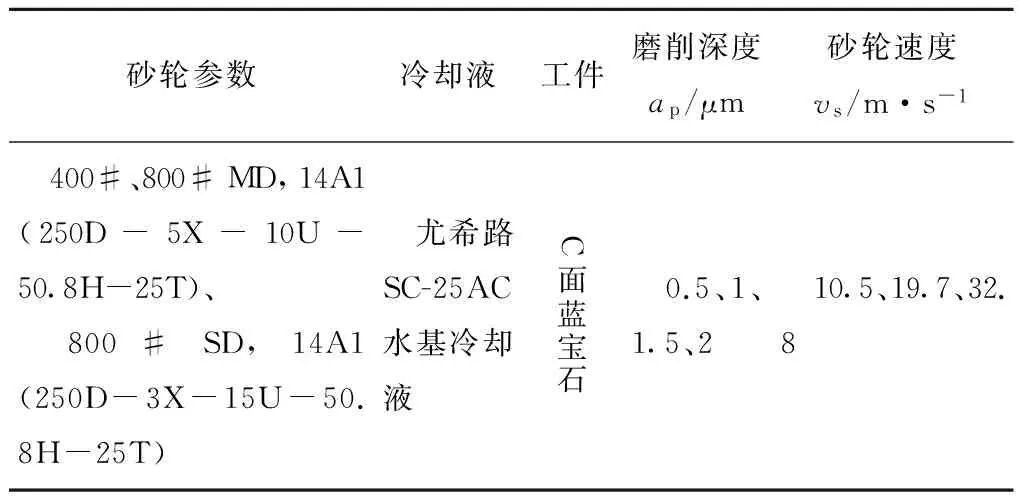

砂轮参数冷却液工件磨削深度ap/μm砂轮速度vs/m·s-1 400#、800#MD,14A1(250D-5X-10U-50.8H-25T)、 800#SD,14A1(250D-3X-15U-50.8H-25T) 尤希路SC-25AC水基冷却液C面蓝宝石 0.5、1、1.5、2 10.5、19.7、32.8

2 磨削表面质量分析

2.1 不同加工因素对蓝宝石表面粗糙度的影响

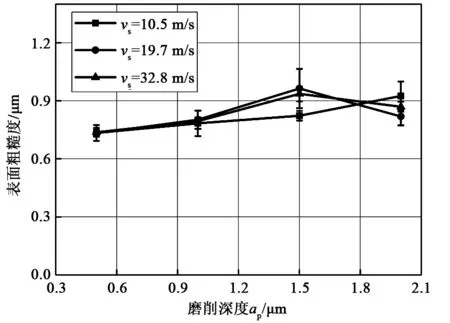

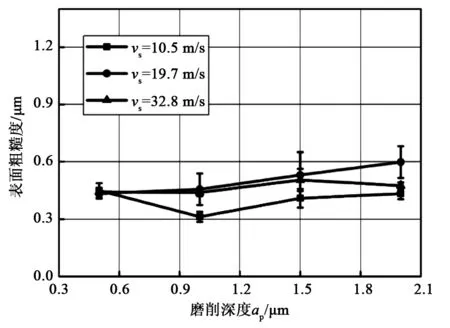

使用400#、800# MD砂轮对蓝宝石单晶进行不同砂轮速度、不同磨削深度的试验,使用无水乙醇对磨削后的蓝宝石加工表面进行清洗,烘干后,利用Talysurf CCI Lite白光干涉仪测量工件表面粗糙度,绘制不同砂轮速度下磨削深度与工件表面粗糙度的关系曲线(见图3)。

a) 400# MD砂轮

b) 800# MD砂轮图3 蓝宝石磨削表面粗糙度

由图3可以看出,当磨削深度为0.5 μm时,不同转速下的磨削表面粗糙度值差异都较小,之后,随着磨削深度的增大,表面粗糙度差异增大。对比图3a和图3b可知,800# MD砂轮加工蓝宝石表面粗糙度值小于400# MD砂轮加工表面。

对于400# MD砂轮加工表面,在所设置磨削深度范围内,砂轮速度为10.5 m/s的情况下,表面粗糙度随着磨削深度的增加而增大;对于800# MD砂轮加工表面,在所设置磨削深度范围内,砂轮速度为32.8 m/s的情况下,表面粗糙度变化趋势与400# MD砂轮加工表面趋势一致,砂轮速度为19.7 m/s的情况下,加工表面粗糙度值最大,砂轮速度为10.5m/s的情况下,加工表面粗糙度值最小。

对于砂轮转速对蓝宝石表面粗糙度的影响,与金属材料加工不同的是,对于脆性材料的加工,随着磨削速度的增大,并没有呈现负相关趋势,而砂轮转速为10.5 m/s时,表面粗糙度值最小。虽然随着砂轮转速的增大,单位时间内参与切削的有效磨粒数增加,但是对于硬脆性材料,其材料断裂去除特性不同,其加工表面在一定的临界磨削速度下其粗糙度能够达到某一最佳值。

2.2 不同加工因素对蓝宝石表面形貌的影响

为更直观分析不同磨削加工因素对蓝宝石表面形貌的影响,利用PHENOM XL扫描电子显微镜观察分析其表面形貌。

2.2.1 磨粒大小对磨削表面形貌的影响

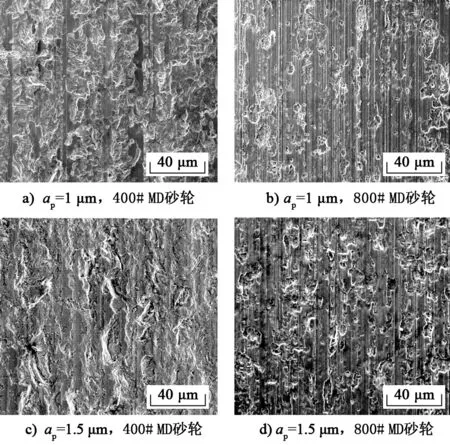

当砂轮速度为10.5 m/s时,不同粒度的MD砂轮磨削蓝宝石表面形貌如图4所示。由图4可以看出,400#MD砂轮磨削表面存在大量不规则断裂凹坑,磨削沟痕不明显,而800#MD砂轮磨削的表面有明显的磨削痕迹,磨削沟痕平直,沟痕两侧形成了材料塑性变形形成的脊,相比400#MD砂轮磨削表面,磨削表面脆性断裂凹坑显著减少,磨削工件表面质量相对更好,这与表面粗糙度分析结果一致。

图4 不同粒度MD砂轮磨削蓝宝石表面形貌

砂轮磨削过程实际上是磨粒负前角切削工件表面的过程,400# MD砂轮平均粒径为46 μm,800# MD砂轮平均粒径为20 μm,在同样切深条件下,直径小的磨粒切削负前角绝对值小,更有利于获得质量高的表面。此外,800# MD砂轮单位面积有效切削磨粒数更多,其磨削加工残留高度相对更小。

2.2.2 砂轮速度对磨削表面形貌的影响

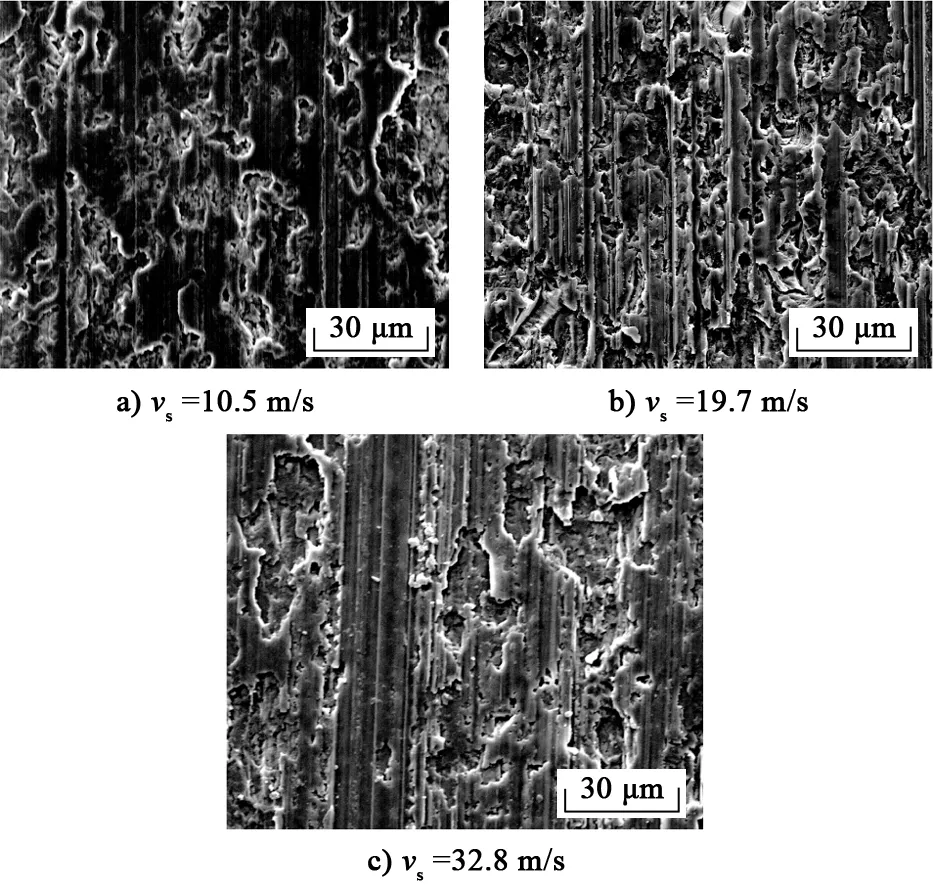

当磨削深度为0.5 μm时,不同磨削速度下800# MD砂轮磨削蓝宝石单晶表面形貌特征如图5所示。对比不同磨削速度下的加工表面发现,当磨削速度为10.5 m/s时,崩脆面积最少;当磨削速度为19.7 m/s时,脆性断裂区域最多;当磨削深度>10.5 m/s时,磨削表面脆性断裂比例增加,表面质量变差,这主要是由于磨削速度增加使得磨粒对蓝宝石材料冲击作用增强,加剧了材料的压馈去除。

图5 800# MD砂轮磨削蓝宝石表面形貌(2 500×)

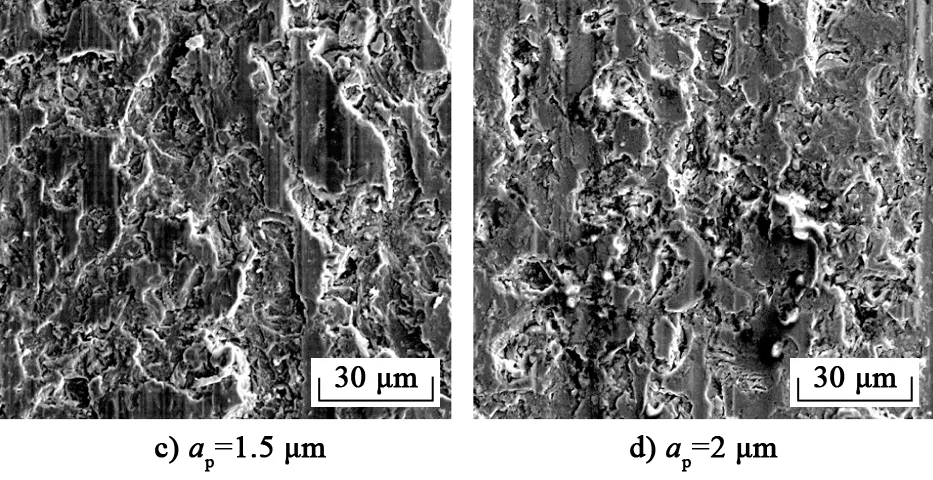

2.2.3 磨削深度对磨削表面形貌的影响

当砂轮速度为19.7 m/s时,不同磨削深度下400# MD砂轮磨削蓝宝石单晶的表面形貌如图6所示。由图6可以看出,当磨削深度为0.5 μm时,磨削表面存在些许凹坑,凹坑中粘附许多小颗粒碎屑,这是由于在砂轮冲击作用下,磨粒对工件材料产生划擦、耕犁作用,表层晶体材料在摩擦力、热的作用下,发生塑性变形和脆性断裂,磨屑粘附在凹坑当中;随着磨削深度的增加,磨削表面脆性断裂更加明显,当磨削深度>1.5 μm时,加工表面有大面积脆性断裂剥落,磨削痕迹不明显。

图6 400# MD砂轮磨削蓝宝石表面形貌(2 500×)

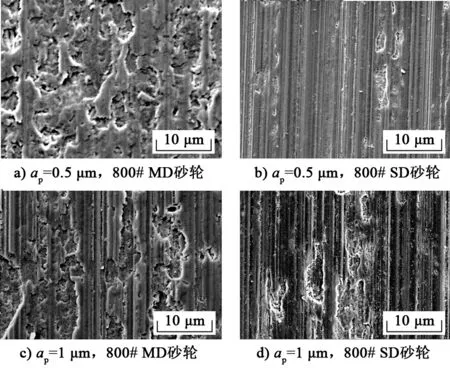

2.3 不同结合剂砂轮磨削蓝宝石表面微观形貌分析

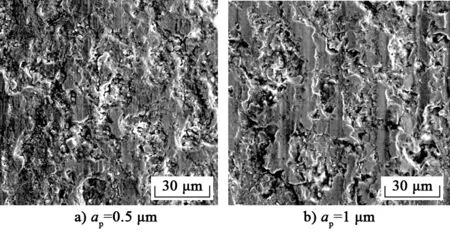

当砂轮速度为10.5 m/s时,分别使用800# SD、MD砂轮磨削蓝宝石,获得不同磨削深度下的磨削表面(见图7)。从图7中可以看出,当磨削深度为0.5 μm时,MD砂轮磨削蓝宝石表面存在大量断裂凹坑,材料以脆性去除为主,而SD砂轮磨削表面存在光滑平直的磨痕,局部存在少量脆性断裂,材料以塑性方式为主;在小切削深度条件下,磨刃平均切削截面积较小,单位切削力较大,MD砂轮刚性较大,磨粒对于工件表面的冲击强度大,而SD砂轮弹性好、易吸振,磨粒在较大切削力作用下发生微位移,对于切削冲击有吸收作用,更易获得高质量的加工表面,当磨削深度略微增大时,MD砂轮磨削表面脆性断裂区域有所减少,表面质量有所提高,而SD砂轮磨削表面脆性断裂凹坑有些许增大,表面质量有所降低。

图7 不同结合剂砂轮磨削蓝宝石微观形貌(2 000×)

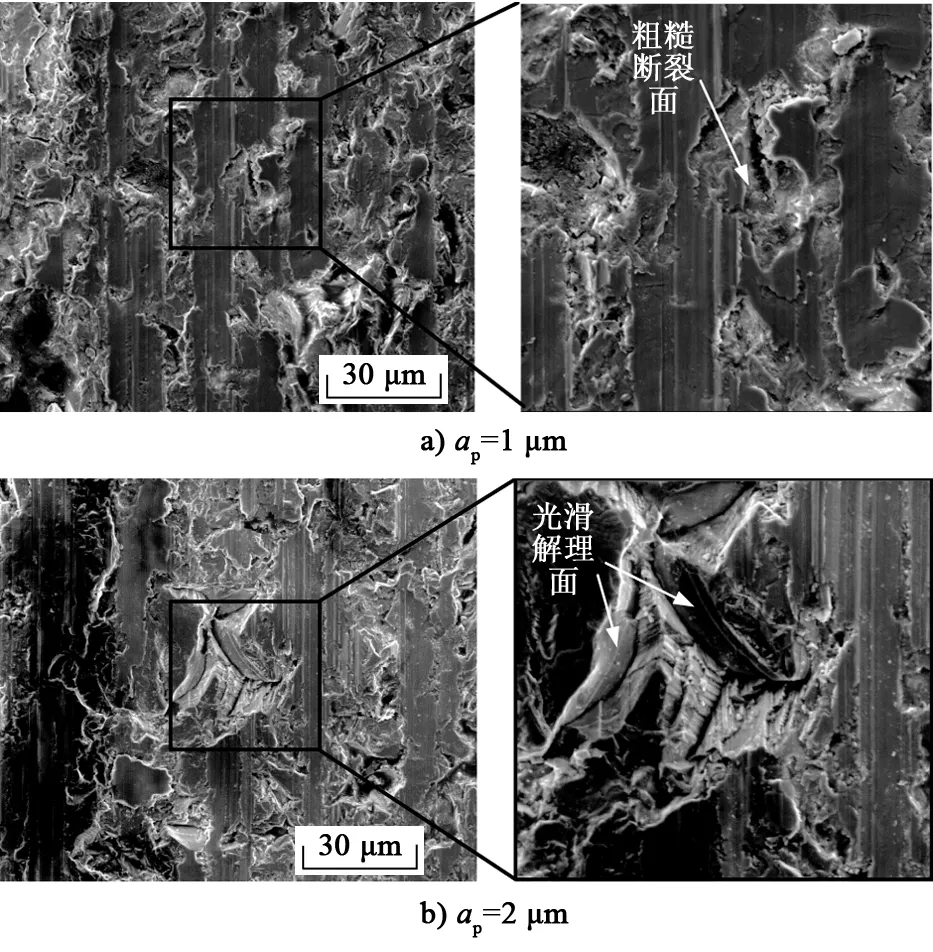

2.4 磨削表面微观断裂分析

为进一步分析C面蓝宝石材料脆性断裂特性,对砂轮磨削速度为10.5 m/s,磨削深度分别为1和2 μm的磨削表面进行分析(见图8)。从图8可以看出,磨削深度为1 μm的表面有一定的撕裂,材料脆性断裂区域不光滑,材料断裂剥落呈不规则状;当磨削深度为2 μm时,蓝宝石磨削表面有光滑的台阶状凹坑出现,材料呈现明显的解理断裂特征,磨痕分布区域减小,蓝宝石工件表面脆性断裂趋势更加明显。蓝宝石在磨粒作用下,材料脆性去除的主要形式是通过裂纹的反复形成和接合,形成小颗粒碎屑,从而从工件脱落。蓝宝石表面质量随磨削深度的增加,脆性断裂趋势更加明显,解理断裂特征显著。

图8 400# MD砂轮磨削蓝宝石表面微观断裂形貌

3 结语

通过上述研究得出如下结论。

1)磨粒尺寸小的砂轮更易获得质量高的蓝宝石加工表面;在所设置工艺参数范围内,当磨削速度为10.5 m/s时,更易获得质量高的磨削表面,较高砂轮速度不利于获得表面粗糙度值小的加工表面。

2)蓝宝石材料脆性断裂剥落易形成不规则形状凹坑,台阶状断裂面与蓝宝石单晶解理断裂有关,并且随着磨削深度的增大,加工表面解理断裂特征更加显著。

3)当磨削深度处于亚微米级范围时,相比MD砂轮,SD砂轮加工蓝宝石表面质量更高。

[1] Pawar P, Ballav R, Kumar A. Machining processes of sapphire:An overview[J]. International Journal of Modern Manufacturing Technologies, 2017(1):2067-3604.

[2] 张保国,刘玉岭. 蓝宝石晶片加工中的技术关键和对策[J]. 人工晶体学报,2016,45(4):859-867.

[3] Salem J A, Quinn G D. Fractographic analysis of large single crystal sapphire refractive secondary concentrators[J]. Journal of the European Ceramic Society, 2014, 34(14):3271-3281.

[4] 李鹏鹏, 李军, 王建彬, 等. 固结磨料研磨蓝宝石衬底的工艺研究[J]. 人工晶体学报, 2013, 42(11):2258-2264.

[5] 吴涛. 蓝宝石单晶ELID磨削表面质量研究[D]. 秦皇岛:燕山大学,2006.

[6] 孟庆平. 蓝宝石高效超精密磨削技术及损伤检测研究[D]. 大连:大连理工大学,2009.

[7] 王秋燕, 梁志强, 王西彬, 等. 蓝宝石单晶精密磨削表面形貌的分形行为研究[J]. 机械工程学报, 2015, 51(19):174-181.

[8] Gao S, Kang R K, Dong Z G, et al. Surface integrity and removal mechanism in grinding sapphire wafers with novel vitrified bond diamond plates[J]. Advanced Manufacturing Processes, 2016, 32(2):121-126.

[9] 林智富, 高尚, 康仁科, 等. 固结金刚石研磨盘加工蓝宝石基片的磨削性能研究[J]. 人工晶体学报,2016, 45(5):1317-1322.

[10] 史林峰, 韩雪, 郜永娟, 等. 不同材质磨盘对蓝宝石晶片研磨性能的影响[J]. 金刚石与磨料磨具工程,2017, 37(1):78-80.