预制钢弹簧浮置短板道床施工技术研究

2018-03-20卢文文

张 涛,卢文文

(厦门轨道交通集团有限公司,福建厦门 361004)

1 预制钢弹簧浮置短板道床简介

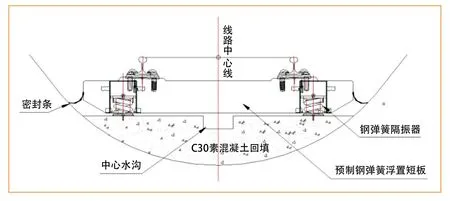

预制钢弹簧浮置短板道床是一种新型的重量级减振、降噪轨道减振系统,主要由道床基底、预制浮置短板、钢弹簧、密封防水胶条结构组成(图 1)。浮置短板道床轨道系统由镶嵌在预制板中的钢弹簧隔振器支撑,形成了一个质量-弹簧减振系统,避免列车荷载造成振动和产生噪声。理论分析及试验表明,预制钢弹簧浮置短板道床轨道与普通整体道床轨道相比较,具有良好的减振降噪性能。

图1 预制钢弹簧浮置短板轨道结构

2 预制钢弹簧浮置短板道床施工技术

2.1 施工工艺流程

预制钢弹簧浮置短板道床轨道施工过程中,需结合施工环境对铺设施工方案进行调整细化,以确保铺设预制短板的平顺性和道床结构的稳定性,避免由于基底施工缺陷问题造成铺设的钢弹簧浮置短板凹凸、接缝参差不齐而影响道床减振效果。

预制钢弹簧浮置短板道床铺设前,应先对铺设结构基底进行处理及找平,在测量确认基底几何尺寸满足设计平顺度要求后,用“机械吊装铺轨法” 铺设预制钢弹簧浮置短板,之后安装钢轨、扣配件,初步精调预制钢弹簧浮置短板,进行预制钢弹簧浮置短板顶升及附属设施安装,最后进行预制钢弹簧浮置短板轨道系统检测,其施工工艺流程见图 2。

2.2 工艺要求

(1)施工准备。铺设预制钢弹簧浮置短板前,必须设置测量控制基标,基标的设置分 2 部分进行:①设置的加密基标用于浮置板基底的施工;②设置固定、永久的高精度铺轨基标,用于预制钢弹簧浮置短板道床的铺设和轨道几何尺寸的调整。控制基标设置在线路中心线上,并根据每块预制短板的位置每 3.6 m 设置1 个,基标要有明显标识便于浮置板后期的养护与维修(图 3)。

图2 预制钢弹簧浮置短板道床轨道施工工艺流程

(2)基底清理。对于铺设预制钢弹簧浮置短板道床轨道的地段,必须对结构基底进行找平和清洁,不平整度控制在±4 mm 以内,避免基底表面出现尖锐突起损坏材料;结构底板必须保证不能有可见的水,渗水、结构漏水处必须处理以确保结构底板干燥。

(3)基底钢筋绑扎。铺设钢筋网前,对隧道结构进行复测,消除隧道土建结构与设计线路中线存在的差异;钢筋网按照设计间距铺设,铺设中注意校正和调整预留中心水沟的位置偏差<15 mm,钢筋保护层>20 mm,基底钢筋绑扎完成并检查验收合格后进入下道工序(图 4)。

图3 基标设置示意图

图4 基底钢筋网

(4)板缝、水沟模板安装。预制钢弹簧浮置短板整体道床基底钢筋网铺设后,按照设计的道床板结构尺寸、厚度、宽度要求,在铺设段标识处预设板缝,铺设浮置短板并按照设计对预留板缝进行调整,最后安装中心水沟模板。

(5)混凝土浇筑。浇筑前先对基底钢筋网、中心水沟安装模板的尺寸、外观进行复检,满足要求后浇筑浮置短板道床基底混凝土。道床混凝土的浇筑面标高,依照设置在每块短板上的第 1、第 3 对外套筒中心偏外 50 mm处 的基准桩进行总体控制。以中心水沟外偏200 mm 位置处的高程控制桩,对混凝土浇筑完成后的平整度进行量测控制,同时测量整块短板摆放位置的高差,整修浇筑过程中的超限尾部,确保基底平整度满足铺设要求。

(6)浇筑完成后的预制钢弹簧浮置短板整体道床基底应达到强度和平整度要求,对基底的表面平整度进行复检,对凹凸坑穴采取相同配比的混凝土砂浆填平,对于表面松动石块、浮浆采取措施处理,确保基底的平顺度满足预制短板铺设的最低设计要求。

(7)预制钢弹簧浮置短板预制。在工厂对浮置短板进行预制加工,对每块浮置短板进行系统化验收、检查,确保每块板质量合格、外观平顺、预埋件齐全。

(8)预制钢弹簧浮置短板运输。采用汽车或火车运输方式,预制浮置短板成品到达工地后应按型号和批次分区储存并设明显标识,严禁不同型号和批次的产品混装储存,对进场检验不合格的预制浮置短板要单独存放或直接退回。预制浮置短板存放基础必须坚固、平整、无沉陷,采用平放方式堆放,层数不超过 4 层,每层净空不小于 20 cm,预制短板底部对称设置垫木,中心间距 1.2~1.5 m 并保证垫木上下对齐(图 5)。

图5 预制钢弹簧浮置短板堆放

(9)预制钢弹簧浮置短板铺设。轨道运输车辆运至铺设地段后用铺轨龙门吊吊装铺设。根据控制基标调整浮置短板中心线及前后位置,直线段铺设时浮置短板中心线要与设计轨道中心线重合;曲线浮置短板半径与线路曲线半径相同时,考虑线路中心线与预制短板中心线偏移量;浮置短板曲线半径与线路曲线段不同时,按平分正矢法布置浮置短板,即按 3.6 m 弦正矢的 1/2 或 2/3布置浮置短板中心线。

(10)安装钢轨、配件及浮置短板调整。浮置短板铺设完成后精确调整每块板位置,清理扣配件螺栓孔并安装扣配件,钢轨推入轨槽内并紧固扣配件,初步完成浮置短板安装,之后再次调整每块浮置短板之间的板缝尺寸,确保板与板之间预留尺寸满足设计要求。

(11)安装水平剪力板。已经安装完成的预制钢弹簧浮置短板每隔 7 块安装 1 对可调式长孔水平剪力板,每块短板之间采用固定圆孔式剪力板连接,将铺设的每块浮置短板牢固、稳定地紧密连接起来,形成稳定的道床体系(图 6)。

图6 水平剪力板安装

(12)顶升钢弹簧浮置短板及内套筒安装、调平。在浮置短板预留的钢弹簧隔振器筒内安装水平限位器,之后将隔振器内套筒使用专用工具放入外套筒内,安装完成密封螺栓后将孔内内套筒进行调平。当内套筒和承载挡块间竖向空隙填充完毕后开始顶升作业。顶升按照3 个阶段实施,确保铺设的预制钢弹簧浮置短板整体道床满足减振设计要求后,安装锁紧垫片,锁紧螺栓,加盖钢弹簧套筒筒盖,形成成品整体道床(图 7)。

(13)安装密封条、中心水沟检查孔及轨道几何尺寸检查。预制钢弹簧浮置短板整体道床顶升完成后,按照设计图纸要求安装道床两侧密封条、中心水沟检查孔,按照规范标准对整体道床几何尺寸精调,完成预制钢弹簧浮置短板整体道床轨道铺设安装。

3 预制钢弹簧浮置短板道床轨道减振效果试验对比

对武汉地铁 4 号线二期工程预制钢弹簧浮置短板道床与地下线普通整体道床进行了减振降噪效果对比测试分析,测试点为道床正上方地面边侧 0 m 和 7.5 m 处。

图7 浮置短板整体道床顶升

(1)地面测点垂向振动 VLzmax(1~80 Hz)。按照 GB/T13441-1992《人体全身振动环境的测量规范》、GB/T13441.1-2007《机械振动与冲击人体暴露于全身振动的评价》计权,得到普通整体道床 0 m、7.5 m 处垂向振动 VLzmax 平均值分别为 69.9~70.9 dB、73.4~74.6 dB;预制钢弹簧浮置短板道床地面测点 0 m、7.5 m 处 VLzmax 平均值分别为 56.2~57.1 dB、59.1~60.5 dB;插入损失 ΔVLzmax 分别为 12.8~12.9 dB、14.7~15.5 dB,见表1。

表1 地面测点垂向振动 VLzmax 和Δ VLzmax dB

(2)地面测点铅垂向振动 VLz10(1~80 Hz)。按照 GB/T13441-1992《人体全身振动环境的测量规范》、GB/T13441.1-2007《机械振动与冲击人体暴露于全身振动的评价》计权,得到普通整体道床 0 m、7.5 m 处铅垂向振动VLz10 平均值分别为 69.3~70.0 dB、72.7~73.7 dB;钢弹簧浮置板道床地面测点0 m、7.5 m 处VLz10 平均值分别为53.8~55.6 dB、57.1~59.2 dB;插入损失Δ VLz10 分别为 13.7~16.2 dB、13.5~16.6 dB,见表2。

表2 地面 VLz10 和Δ VLz10 dB

以上分析表明,相对于普通整体道床,按照 GB/T 13441-1992《人体全身振动环境的测量规范》铅垂向计权,预制钢弹簧浮置短板道床地面测点 0 m、7.5 m 处的插入损失Δ VLzmax 为12.8~14.7 dB,Δ VLz10 为13.7~16.2 dB;按照 GB/T 13441.1-2007《机械振动与冲击人体暴露于全身振动的评价》铅垂向计权,预制钢弹簧浮置短板道床直线段地面测点0 m、7.5 m 处的插入损失Δ VLzmax 为 12.9~15.5 dB,ΔVLz10 为 13.5~16.6 dB。可见,预制钢弹簧浮置短板道床较普通整体道床减振效果明显。

4 结束语

(1)预制钢弹簧浮置短板道床是一种新型减振道床结构,目前正在逐步应用于城市轨道交通中。通过提前预制钢弹簧浮置短板,克服了传统现浇钢筋笼式钢弹簧浮置板道床在施工过程中表面不平顺、道床面积水、道床面高于钢弹簧套筒、浇筑混凝土堵塞隔振桶等一系列问题,提高了施工质量和施工效率,提高了预制钢弹簧浮置短板道床的减振效果。

(2)通过预制钢弹簧浮置短板道床轨道系统在武汉地铁 4 号线二期工程中的施工探索,形成了一套完整的施工工艺及质量控制程序,运营效果表明预制钢弹簧浮置短板道床轨道完全能够满足轨道减振降噪要求。

[1]张慧慧.轨道结构减振降噪技术综述[J].铁道建筑技术,2011(增1).

[2]王欣.城市轨道交通减振降噪技术的应用[J].地铁与轻轨,2003(1).

[3]王文斌,刘力,孙宁.我国城市轨道交通轨道减振现状与发展趋势[J].中国铁路,2013(4).

[4]杨惠喜.钢弹簧隔振系统在地铁邻近建筑物的设计应用[J].现代城市轨道交通,2014(6).

[5]熊汝佳.钢弹簧浮置板道床施工质量控制[J].工程技术,2016(6).

[6]李江涛.钢弹簧浮置板轨道结构施工工艺分析[J].城市轨道交通研究,2013,16(5).