盾构机钢板+导轨接收空推平移技术探讨

2018-03-20赵志龙朱英伟周建伟杨芳盛

赵志龙,朱英伟,周建伟,杨芳盛,徐 桩

(中建交通建设集团有限公司,北京 100042)

1 工程概况

长春地铁 2 号线 BT08 标包括 2 站 1 区间,即世纪大街站、世纪大街站—东方广场站区间、东方广场站。区间左、右线均采用盾构法施工,左、右线设计起迄点里程范围均为 K39+17.862~K39+992.257,设计范围内左、右线长度分别为 974.36 m 和 974.395 m。采用 2 台盾构机进行隧道掘进,从世纪大街站东端头始发,自西向东掘进,计划到达东方广场站西端头后拆解吊出。

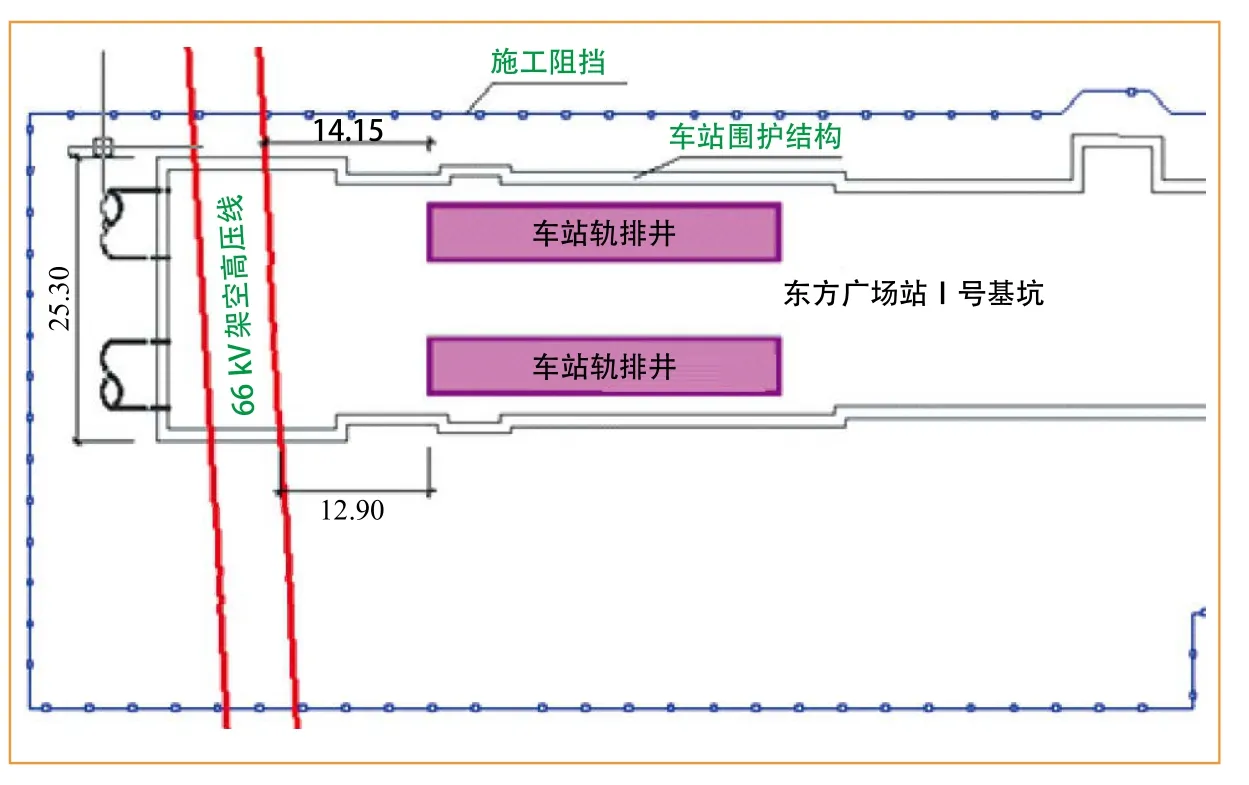

东方广场站西侧扩大端处上方存在66 kV 架空高压电线,此高压线每排 4 根,上下共设置 3 排,距地面最近的高压线距离为 13.5 m。围挡内设有 1 座高压线塔,高压线塔中心距离基坑南侧钻孔桩外边为 17.5 m,高压线已确定无法迁改。因此,该处不具备盾构机拆解吊装条件,需将盾构机空推平移至隧道轨排井位置后将盾构机吊出(图 1)。

图1 东方广场接收端平面布置示意图(单位:m)

2 接收技术分析

根据东方广场接收端底板、侧墙的尺寸以及盾构机与车站的空间位置关系,计划采用钢板 + 导轨的形式进行接收。井口第1段钢板采用双层钢板,下层钢板焊接固定于底板预埋件,上下 2 层钢板可相对滑动。盾构机推上上层钢板后,需将盾构机前端连同上层钢板向车站中心方向平移。平移完成后,盾构机继续向前空推约 26 m,行至车站轨排井位置进行拆解、吊出。

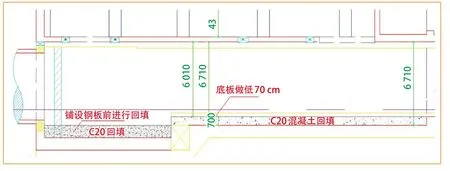

2.1 扩大端及正常段(空推段)车站设计变更

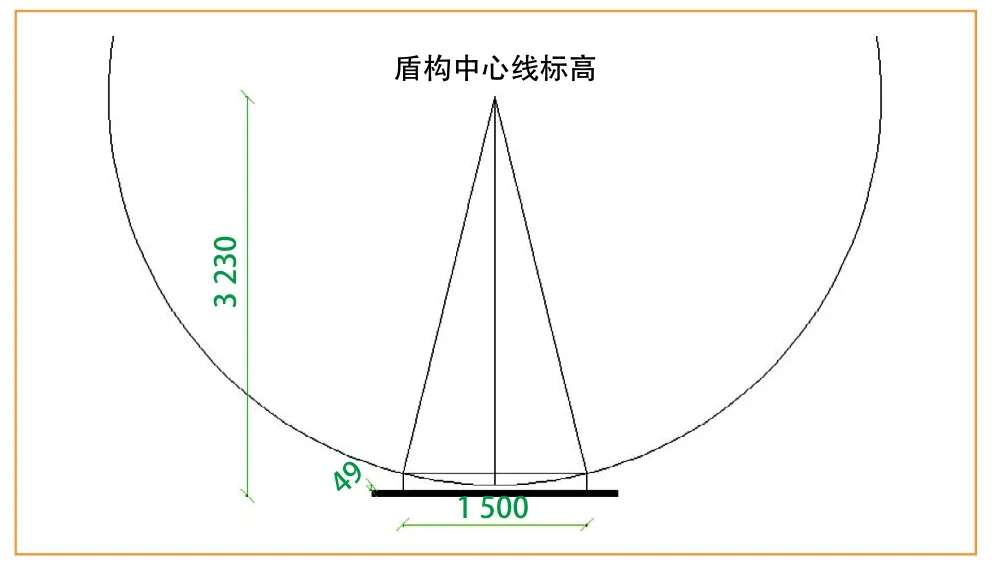

确定采用钢板+导轨平移及空推施工方案后,提前对车站的尺寸尤其是正常段底板的标高进行了技术复核。车站正常段中板与底板间的原设计净距为6 010 mm,盾构机的外径为 6 280 mm,不满足盾构机通过的空间要求,且盾构机下缘与正常段底板面高差为720 mm,高差过大,盾构机很难空推通过。在车站底板施工前与设计单位沟通、商讨,最终变更设计方案:采用将空推段底板降低 700 mm 的方案,待盾构机拆除完成后,再采用 C20 混凝土将站台回填至设计标高;同时,在盾构机出洞前,根据盾构机的姿态反算出扩大端处地板标高,在盾构机出洞前对扩大端的下沉段采用 C20 混凝土回填至该标高(图 2、图 3)。

图2 底板设计变更示意图(单位:mm)

图3 盾构中线与回填面标高示意图(单位:mm)

2.2 接收钢板及导轨设计

(1)为保证盾构机出洞后能够安全平稳地空推和平移,本次设计采用钢板+导轨的组合形式。由于受车站水平空间的影响,对第 1 段(出洞段)接收钢板进行了可平移设计,钢板采用国标 12 000 mm×2 500 mm×20 mm 或者大于 20 mm 厚度的钢板,导轨选用 43 kg/m 钢轨。

(2)根据空推距离要求,采用 3 段 12 m 长国标钢板进行铺设,第 1 段为 2 块钢板叠加,下层钢板通过焊接固定于事先做好的底板预埋件上,上层钢板与下层钢板叠合,2 层钢板之间抹黄油润滑。第 2 段与第 3 段钢板沿第 1 段钢板平移之后的角度布置,并与底板上事先做好的预埋件焊接牢固。

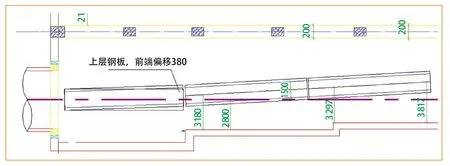

(3)钢板上铺设导轨,导轨采用钢轨形式,2 条钢轨的中心距为 1 500 mm,对称于盾构机出洞实际中心线铺设。采用焊接压板对轨道进行固定(压板的一侧焊接在钢板上,另一侧压在轨道上),内侧压板间距 300 mm,外侧压板间距 400 mm。轨道两侧加焊防翻转“7”字立板,立板间距 500 mm,与焊接压板间隔布置(图 4)。

图4 接收端钢板铺设示意图(单位:mm)

(4)在底板浇筑前,每段钢板位置设置 8~10 块预埋件。覆盖在底板上的钢板需与预埋件焊接固定。

(5)为保证盾构机推上第 1 块钢板后,前端能够顺利平移,要求保证 2 块钢板间平整,无杂物、凹凸、焊渣等,并预先在 2 层钢板间涂抹黄油。资料显示 2 块钢板在有润滑的情况下,静摩擦系数在 0.1~0.12 之间。本工程取盾体的总重量为 300 t,静摩擦系数取 0.12,则盾体在平移时所需的推力为 36 t,考虑到环境因素选用100 t 液压千斤顶。

(6)为保证钢板在 100 t 液压千斤顶顶推受力位置的刚度,对该位置的钢板设置加劲肋。

(7)为保证盾构机能够平稳推上钢轨,在出洞位置 2 根导轨以及同一块钢板上的 2 根钢轨连接位置的前方钢轨设置坡面,坡面的高度 50~100 mm,长度 300 mm。

(8)为保证空推过程平顺,在导轨轨面抹黄油进行润滑。

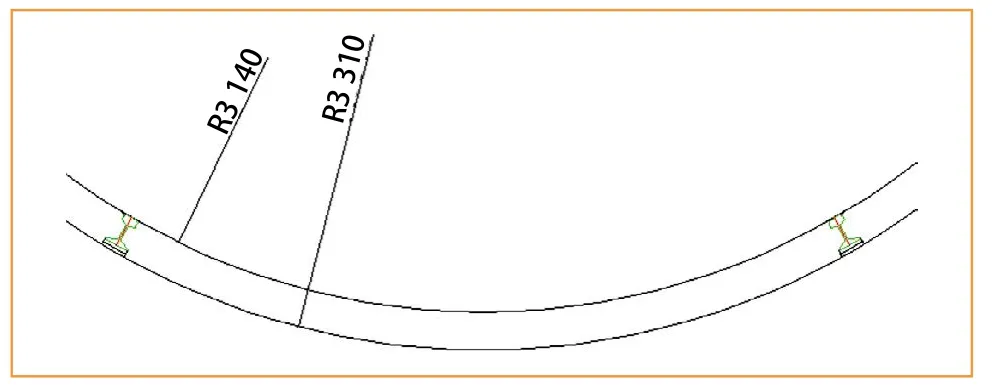

2.3 洞门引轨设置

洞门环梁长度 800 mm,盾构机出洞门后还需要跨过 500~800 mm 的集水坑,盾构机前盾重心靠前容易发生扎头。为保证其出洞后不出现“扎头”现象,需在洞门环梁设置引轨,引轨一般采用 43 kg/m轨制作,长度在 300~400 mm 之间,高度根据洞门的大小和盾构机外径的关系以及洞门和盾构机与设计轴线的偏差来确定。长春地铁 2 号线 BT08 标世—东区间右线,在洞门浇筑与盾构机掘进偏差不计的情况下,洞门钢环的半径为 3 310 mm,盾构机前端的半径为 3 140 mm,则引轨的高度为 170 mm,2 条引轨与洞门圆心的夹角约为 60°(图 5)。

图5 引轨设计示意图(单位:mm)

2.4 盾构机出洞推上引轨

长春地铁 2 号线 BT08 标右线盾构机顶桩后,实测盾构机前端姿态,水平 +11 mm,垂直 +26 mm,误差在允许范围内。选用 170 mm 高引轨(43 kg/m钢轨下焊钢板),引轨长度 400 mm,坡面长度 200 mm。为确保刀盘进入洞门环梁之后能够继续旋转,引轨摆放时,非坡面端紧贴洞门环梁外侧(洞门帘布位置)。

盾构机破桩出洞,下方破碎桩体和渣土清理完成后,将盾构机推上引轨(图 6)。

图6 盾构机出洞清理后推上引轨

2.5 盾构机推上第1段钢板后平移

盾构机整体推上第 1 段钢板后,切断固定上层钢板的挡块,确保切口平整无阻力。在刀盘位置采用 100 t 液压千斤顶顶推上层钢板,推进过程中观察油压、推力以及上层钢板的变形情况。如推力突增或钢板发生变形则停止顶推,检查钢板间是否有焊渣、凸起等障碍物影响顶进,清除障碍后恢复顶进,直至盾构机前端向左平移 380 mm 停止。随后,对上层钢板与下层钢板的搭接位置重新焊接固定。

2.6 盾构机空推至轨排井位置拆解(图7)

(1)盾构机在第 1 段钢板顶推到位并将钢板焊接牢固后,将第 2 段和第 3 段钢板沿第 1 段钢板的走向铺设固定于底板上,之后安装和固定钢轨。继续拼装管片并空推直至到达轨排井吊装位置解体。

(2)空推时拼装 1 块 A 型管片提供反力,盾构机下部 3 组千斤顶顶推管片向前行进。

(3)推进过程中,导轨抹黄油进行润滑。

(4)匀速推进,推进速度不超过 100 mm/min。

(5)空推过程中,盾构机两侧严禁站人。

图7 盾构机空推至轨排井位置

3 结束语

实践证明,采用钢板+导轨进行接收、平移和空推技术克服了盾构接收端由于客观条件限制不能直接吊装的难题,有效地降低了施工成本,且施工效率高、安全、稳定。在今后的盾构隧道施工中,盾构机的始发和接收还会受到各种场地条件和客观因素的制约,在不影响施工质量的前提下,始发和接收需要结合实际施工条件进行优化和创新。

[1]施仲衡.地下铁道设计与施工[M].陕西西安:陕西科学技术出版社,1997.

[2]田海波.复杂条件下盾构接收综合技术研究[J].现代隧道技术,2017,54(1).

[3]刘建国.深圳地铁盾构隧道施工技术与经验[J].隧道建设,2012,32(1).

[4]崔青玉,陈寿根,李茂文.盾构机下落平移施工设计研究[J].四川建筑,2011,31(2).

[5]赵洪岩,赵俊兰.浅析复杂场地盾构机井下平移吊装施工技术[J].北方工业大学学报,2015,27(1).

[6]钟志全.无吊装条件下的盾构机平移过站[J].建筑机械化,2009,30(12).