大型管式褐煤干燥机管板制造工艺及质量控制

2018-03-19

(承德石油高等专科学校工业技术中心,河北承德067000)

0 前言

管式褐煤干燥机属于一种承压设备,是一种多管式封闭式回转圆筒,主要服务于坑口电厂的发电以及煤化工等行业[1],其中管板是褐煤干燥机的主要受力部件,是一种大型整体式焊接钢结构件。管板表面钻有大量圆孔且焊接于回转筒体两端,筒体内大量干燥管两端分别插入管板对应圆孔并胀接,最后采用焊接加固。在整机设备运行过程中,由于回转筒体、干燥管强烈振动,产生了各种不均衡、非周期作用力,动载荷大,且各种力及其产生的扭矩共同叠加,最终作用于两端管板,导致管板受力不稳定。因此管板的制造质量是管式褐煤干燥机稳定的基础,也是整机正常运行的必要保障。

1 管式褐煤干燥机管板结构

管式褐煤干燥机主体结构焊接完成,结构总体长度10668mm,管板直径5300mm、厚度60 mm,采用Q370R钢板,该钢板的综合力学性能和工艺性能良好,主要用于制造各类承压的中低压容器,有时还要承受高温和腐蚀介质[2]。两端管板的中心位置开有φ1 320 mm中心轴圆孔,且管板其余位置均布1554 个φ103mm干燥管圆孔,整体结构如图1所示。

图1 管式褐煤干燥机主体结构Fig.1 Main body structure diagram of tubular lignite drying machine

2 焊接坡口形式确定

管板在焊接过程中主要涉及到自身平对接焊及管板与回转筒体T型焊接,由于钢板厚度大,焊接过程中易出现未焊透现象导致结构整体强度下降,因此,焊接坡口形式和尺寸是保证钢板整体焊透的关键。根据钢板厚度,平对接焊缝采用不对称X型坡口,T型焊缝采用V型坡口,坡口形式和尺寸按照图2、图3所示加工,经过生产实践,该坡口形式对于防止未焊透起到关键作用,探伤合格率达100%。坡口制作时要求打磨清理坡口表面及两侧30 mm范围内,无氧化皮、熔渣、油污及水锈。坡口表面用5倍(含5倍)以上放大镜进行宏观检查,无裂纹、分层等缺陷[3]。

图2 钢板平对接坡口形式Fig.2 Groove diagram of butt joint in steel

3 焊接参数确定

图3 钢板T型对接坡口形式Fig.3 Groove diagram of T-type butt joint in steel

为保证焊缝根部质量,目前多采用焊条电弧焊或TIG焊打底,但这两种打底焊方法对操作者技术要求高、生产率低,特别是焊条电弧焊的焊缝质量难以保证;TIG焊虽可保证打底质量,但成本太高;而采用CO2气体保护焊和埋弧焊焊接操作简便,效率高。因此,根据NB/T47014-2011《承压设备用焊接工艺评定》标准,对40 mm厚Q370R钢焊接接头采用CO2气体保护焊打底、CO2气体保护焊或埋弧焊填充及盖面两种方法进行焊接工艺评定。埋弧焊焊接时,由于其热输入大于焊条电弧焊,易造成焊缝低温韧性恶化,所以选用SJ101烧结焊剂配焊丝H10Mn2[4]。试验结果如表1所示。

表1 焊接接头力学性能Table 1 Mechanical property of welded joint

由表1可知,两种方法断裂位置均位于母材,表明焊缝抗拉强度高于母材;焊缝具有良好的力学性能,且面弯、背弯部位外表面(受拉面)未发现裂纹和裂缝;焊接接头具有良好的塑性和韧性,满足工作要求,验证了焊接参数的合理性。因此,管板拼接焊及管板与筒体T型对接焊焊接参数根据工艺评定确定,如表2、表3所示。

表2 埋弧焊焊焊接参数Table 2 Welding parameters of SAW

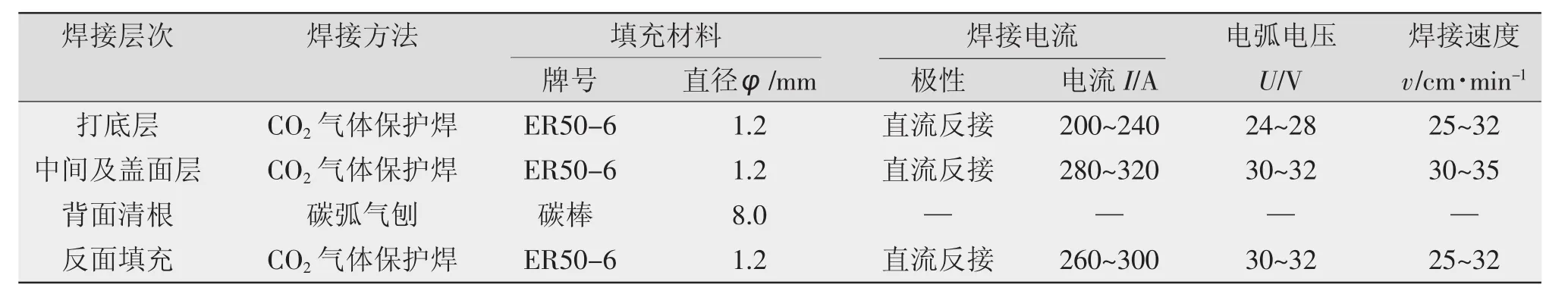

表3 CO2气体保护焊焊接参数Table 3 Welding parameters of CO2gas metal arc welding

4 管式褐煤干燥机管板生产工艺流程

4.1 管板焊接生产工艺流程及质量控制

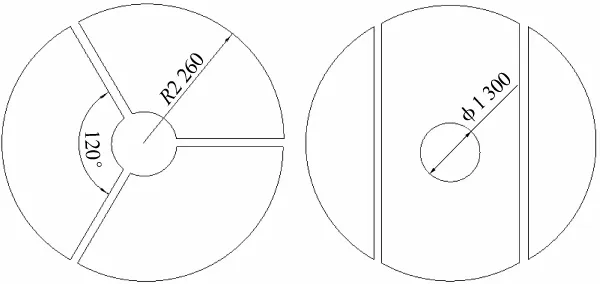

(1)管板、回转筒体下料前必须进行复检。复检可以是同一炉号或者是逐张复检,理化复检结果应完全符合GB713-2014(锅炉与压力容器用管板)要求,不符合要求的钢板不允许加工。为防止管板与回转筒体焊接时产生变形造成后续无机加工余量,管板可由3块厚度70 mm钢板拼焊而成,且管板拼接焊缝最多不能超过2条,焊缝必须与母材齐平。原方案拟采用3块120°板料进行拼接,经受力分析,这种拼接方法在干燥机转动时易降低管板强度,通过对比,最终决定采用一块板宽大于1 520 mm(钢板中间需切割孔直径φ1 300 mm)的长方形板,另外再用2块钢板补圆。由于管板的材质为低合金高强钢Q370R(碳当量约为0.42%,且钢板厚度大于50 mm时淬硬倾向增大),钢板复检合格后应进行焊前预热,预热温度大于等于150℃[5]。管板组装方案的对比如图4所示,该方案焊接任务量虽然加大,但拼接焊缝减少,且保证了管板的整体性。管板拼焊校平之后对焊缝进行探伤,拼接焊缝应进行100%射线检测和100%超声波检测,分别按JB/T4730.2(3)-2005标准Ⅰ级和Ⅱ级合格。当钢板厚度大于32 mm时,焊接拘束应力增大,应进行焊后缓冷措施消除应力,防止冷裂纹产生[6]。因此探伤合格后对管板进行热处理以去除残余应力,电加热温度约为500℃,且保温10 h以上。

图4 管板组装方案对比Fig.4 Assembly scheme comparison of end plate

(2)根据要求管板最终平面度必须控制在2 mm以内,因此,管板拼焊完成且探伤合格后,可先将前、后管板与回转筒体两端第一节筒体组焊,这样有利于在钻孔之前去掉管板与筒体的焊接残余应力,而不会导致管板变形及出现难于保证管板平面度等情况。

前、后管板在与回转筒体组对前应先在管板上划好筒体外圆线,将筒体按照划线的轨迹先点焊在管板表面,待检查合格后再进行焊接,焊接时为防止焊渣飞溅到管板内表面而影响表面光洁度,需用一层橡胶板盖住管板内可能受影响的部位。为防止对管板产生变形,焊接时应采用小电流、锤击消除应力的方式进行焊接,使用两人对称的方位同时施焊。焊接完成后先检查管板的平面度,管板平面度如果超差大于10mm必须进行校平,然后对焊缝进行磁粉探伤,探伤按照JB/T4730.1-2005执行,Ⅱ级合格。

4.2 管板机加工生产工艺流程及质量控制

管板机加工制作难点在于如何保证管板孔线位置度、钻孔和镗孔的精确度。通过不断改进工艺并对比,可采取以下方案进行:

(1)管板与筒节组焊完成并验收合格后安装在10 m立车上,对管板内、外圆进行粗加工,单边留5 mm余量,之后在管板表面划孔位线,条件允许可以直接用CNC编程钻孔,为确保CNC编程无误,可先进行划线然后通过两者的对照来确定编程程序是否正确,如现场CNC工作台面尺寸无法满足要求,必须进行划线(为减少工作量,一台管式褐煤干燥机的管板可以只划一块),划线前必须先做好一个模板,该模板为整个管板的1/6且需按照前面加工的尺寸制作,模板上所有孔都必须在CNC上按照要求进行编程钻孔并进行检查,该模板上的孔无需加工至φ103 mm,只要符合样冲外径可采用轻微的间隙配合。划线时必须是对称旋转进行,用样冲找出每个孔的中心,然后规划出每个圆的外径,要求管板内的外圈的孔直径为φ99mm,管板中间的孔为φ103 mm,并在这些圆的周围打8个或更多的样冲眼用于管板镗孔时找正,划线完成后必须检查整块管板划线质量,以满足管孔以及管桥间隙要求。

(2)对划好线的管板进行钻孔。为保证2块管板管孔的同心度,前后2块管板叠加在一起进行钻孔,钻孔最大直径可达φ80 mm。钻孔时必须找正圆心,钻孔可以分2~3步进行:首先用φ10mm钻头找正中心孔,然后用φ30~35 mm钻头按照φ10 mm的轨迹钻孔,最后用φ80 mm钻头加工。必须严格控制所有钻孔程序,不能出现钻歪、钻偏现象,钻孔过程中需用螺栓把合好管板,防止两管板中间的间隙出现积屑、错位等现象。必须保证钻头垂直且排屑顺畅、正常,现场最好保证有2台钻孔直径达100 mm以上的摇臂钻同时工作,这样应力就不会集中到某处,管板不容易变形。

(3)镗孔是管板制作工序的关键。为保证管孔大小能够满足尺寸要求,要求在开始镗孔之前先检验并校准量具,为防止量具出现偏差而影响整个工件质量,制造过程中还应随时抽检量具。镗孔时必须按照之前划线时打的样冲眼进行找正。为保证加工后的管孔能够满足粗糙度要求,可分三次加工:第一次的进刀量可以稍微大些,第二次的进刀量控制在3~4 mm,第三次的进刀量最重要,是决定管孔粗糙度的关键,应控制在1~2 mm。另外管板镗孔过程中,加工好的孔不允许出现纵向沟槽和积瘤的现象,这要求加工时不能出现热量集中、排屑不畅等情况。

如果划线没有问题,镗孔工作就能完全按照要求进行,管桥大小能达到技术要求,但为了确保所有的管桥都能达标,镗孔时需要时刻检查,一旦发现问题可及时调整。管式褐煤干燥机是完全采用强力贴胀方式进行密封,如果管桥出现偏差(主要是管桥小于尺寸要求)将给胀管带来很大的负面影响,所以绝对不允许发生管桥出现偏差的情况。镗孔结束后,将管板与筒节安装在10 m立车上,对管板厚度、内外圆进行车削至尺寸要求,管板在车削时,由于管孔数量大,为了避免产生崩刀等现象破坏管孔质量,应尽量使用低转速、小的进刀量,分多次切屑。另外所有的管孔以及管板加工面必须做好防腐防锈处理,待管板验收合格后才能进行下道工序。

5 结论

从焊接、机加工、质量控制三方面对大型管式褐煤干燥机管板制造进行系统说明。通过采取上述工艺方法并在制造过程中控制关键部位质量,大幅提高了管板的制造质量,有效解决了大型结构制作过程中焊接变形大、控制难、尺寸精度难等质量问题,不仅大大降低返修率、满足产品质量的要求、提高生产效率,而且保证了整机设备运行的稳固,同时为同类回转大型结构的制作及使用奠定基础。

[1] 尤清华,孙焕锋,任贺.大型蒸汽管式干燥机的组装与分析[J].电站辅机,2014,35(4):17-21

[2] 任晓,霍中雪,王传标.Q370R钢制3 000 m3液氨球罐建造技术[J].电焊机,2014,44(10):164-169.

[3] 韩曙光,董战虎.13MnNiMoNbR钢焊接[J].承德石油高等专科学校学报,2001,3(2):12-15.

[4] 邱葭菲,王瑞权,曹时增.16MnDR焊接工艺试验与分析[J].焊接技术,2013,42(11):76-78.

[5] 白安民.大厚度Q370R的焊接工艺[J].电焊机,2016,46(5):83-85.

[6] 孟多南,邢卓,凤桐,等.氮气储罐用钢Q370R的焊接工艺[J].管道技术与设备,2016(5):34-37.