钻探技术在煤矿采空区处治施工中选择与应用

2018-03-15毛玉坤

毛 玉 坤

(中交通力建设股份有限公司,陕西 西安 710075)

1 钻探技术的发展历史及现状

钻探技术是一种常用的野外勘察手段,它通过机械设备自地表向下进行钻进,采取岩土芯样获取地下实物资料,验证地下信息推断与解释,最终获得可靠的地质资料,为各类工程设计提供真实、准确的地质参数。

钻探技术的雏形可以追溯到秦代的钻凿盐井、汲取卤水、熬煮成盐以供民食用的记载,据史书记载到了唐代,仅四川一地就有盐井六百多口,明清时期更是得到了极大的发展,当时多采用简便易行的冲击钻进方法[1]。现代我国采用的钻探技术是由欧美发达国家传入的。新中国成立以后我国致力于发展自有设备、不断研究和提高钻探工艺水平,虽说取得了长足进步,但比起国外先进水平仍处于探索和发展之中。改革开放以来,我国通过国家重大科学工程项目“中国大陆科学钻探工程”5 158 m“科钻一井”的实施,取得了一系列钻探技术成果,形成了一整套新型的、具有国际先进水平的硬岩深井科学钻探技术体系,包括硬岩深井取芯钻进技术、扩孔钻进技术、泥浆技术和井斜控制技术[2]。

2 煤矿采空区治理施工中常用的钻探技术

众所周知,我国是世界上煤炭资源储量第三大国,也是世界上煤炭开采量和出口量最多的国家。那么,如此大规模、长期的开采,势必在地下形成煤矿采空区,从而诱发地表沉陷,产生连续或非连续性变形,并由此带来一系列环境岩土工程问题,如平地积水、道路裂缝、房屋倒塌、耕地减少、农田减产等,给矿区工程建设造成极大隐患。为了确保工程建设安全,一般在采空段应采用钻孔注浆、砾料充填等手段予以处治[3]。钻孔注浆的前提条件就是钻探成孔,通过对以往的煤矿采空区治理工程施工工艺总结,施工中常用的钻探手段及方法主要有:冲击钻探、回转钻探以及冲击回转相结合的钻探方法等。

2.1 冲击钻探方法

冲击钻进是利用冲击锥运动的动能产生冲击作用,破碎岩层实现钻进的一种钻探方法。其工作原理:一般利用曲柄摇杆机构或卷扬机提升悬吊在钢丝绳下端的钻具至一定高度,然后在重力作用下下落,对井底产生冲击破碎岩石。钻进效率决定于钻具重量、冲程和冲次。冲击钻进一般分为:手动冲击钻进和机械冲击钻进两种,其中机械冲击钻进可进一步分为:液动和气动两种。

2.2 回转钻探方法

回转式钻进利用钻机回转器或孔底动力机具转动钻头来破碎孔底岩石的钻进方法。回转式钻进的工作原理:地面动力回转钻进时,动力机驱动钻机的回转器,带动穿过回转器的主动钻杆以及与主动钻杆连接的钻杆柱和孔底的钻头一起旋转破碎岩石,岩屑随循环的冲洗介质返至地面。回转钻进一般分为:手动回转钻进和机械回转钻进两种。根据不同的钻头类型,机械式回转钻进又可分为:硬质合金钻进、金刚石钻进和无芯钻进等。当钻头呈环状端面时,孔底中心未经破碎的岩石圆柱(岩芯)随着钻头的推进而进入岩芯管,根据孔内岩芯管长度计算钻进进尺,通过投入卡料、提动钻具或其他取芯方法,将岩芯卡断,从孔底提至地表,这种钻进方法和过程称岩芯钻进(硬质合金钻进和金刚石钻进);当钻头以全部圆形底面破碎孔底岩石时,孔内无岩芯,称为全面钻进(无芯钻进)。

2.3 冲击回转钻探方法

冲击回转钻进利用专门的冲击器和钻机回转器共同驱动钻头破碎孔底岩石的钻进方法。冲击回转钻进的工作原理:采用的钻具是在一般回转钻进钻具的岩心管或钻头之上连接一个冲击器,钻进过程中地表钻机通过钻杆柱带动钻头回转并作用于钻头一定的轴向压力,同时钻进用的水泵(或空气压缩机)经地表管路系统和钻杆柱内孔将高压液流(或压缩空气)送入冲击器,使其工作,向钻头施加一定频率的冲击动载,孔底岩石在冲击和回转联合作用下被破碎。从冲击器中排出的液体(或空气)经钻头到达孔底后向地表返回,并携带出岩粉,钻孔不断加深。因为孔底岩石是受轴向静压力、纵向冲击动载和回转切削的共同作用,故破碎效率高。冲击器是冲击回转钻进的关键器具,其结构性能影响冲击回转钻进的特性与效果。本项目施工现场多采用气动式冲击回转钻进,常称潜孔锤钻进。

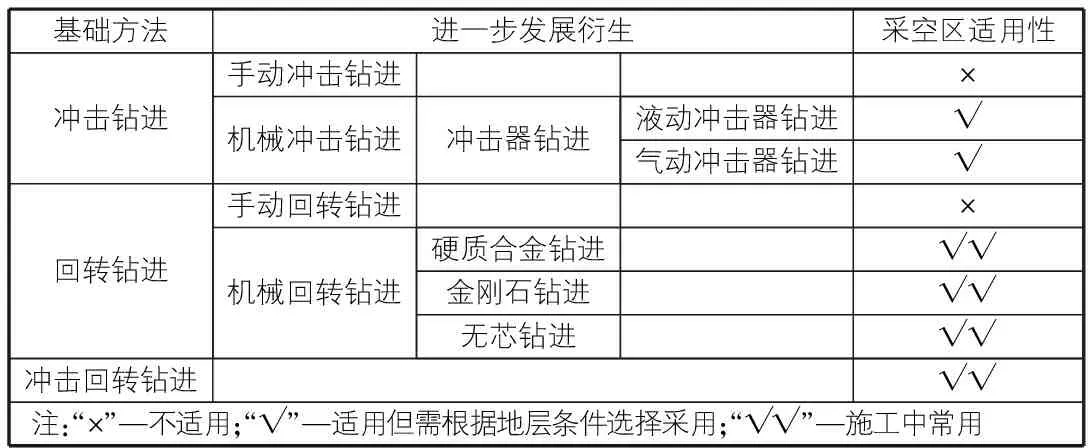

上述各种钻探技术的发展演变及对于采空区治理施工的适用性,归纳总结于表1。

表1 各类钻探技术在煤矿采空区治理施工中的适用性表

3 不同钻进技术在工程实例中的应用与评价

3.1 工程实例简介

乌鲁木齐绕城高速公路(东线)工程是国家高速公路网重要组成部分,同时也是新疆2010年—2020年公路网规划提出的“三横两纵两环八通道”网络中“环一”的重要组成部分,它的建成可以极大改善乌鲁木齐现有交通和环境质量。项目全线采用双向六车道高速公路标准,设计速度100 km/h,路基宽度33.5 m[4]。在路线途径之处存在多处煤矿采空区,且所经煤矿采空区基本为急倾斜煤层(倾角大于55°)采空区,拟建线路从煤矿预留安全煤柱上通过,仍有大部分处于采空移动区和变形区,需要通过钻孔注浆加固的方法对路基及其两侧有影响的区域进行加固治理。在本项目采空区治理施工过程中,采用的主要钻探工艺为:回转式钻进和冲击回转式钻进两种。

以本项目采空区治理工程DCKQ-2标段为例,该标段采空区治理桩号K21+220~K21+880,长度660 m。设计主要工作量如下:设计钻孔1 039孔,总进尺79 428 m,水泥粉煤灰浆液注浆量97 538 m3,注浆预填砂砾骨料4 238 m3,采煤井洞砂砾土回填9 500 m3,钢筋混凝土地梁格栅长度660 m。

3.2 不同钻探工艺在施工中的适用性及其优缺点

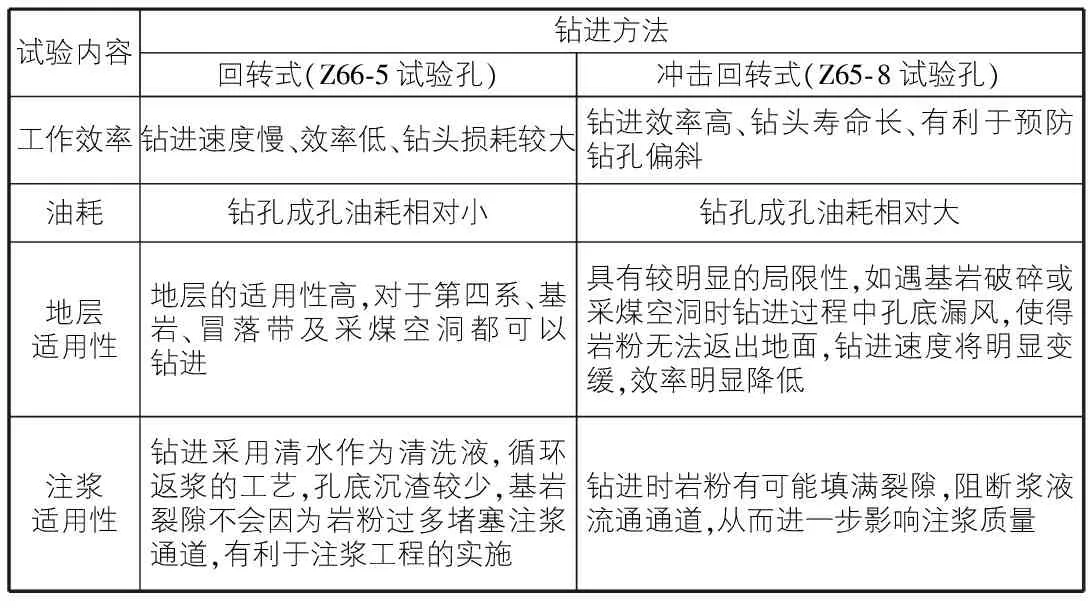

笔者有幸参与了乌鲁木齐绕城高速公路(东线)工程采空区治理项目的施工,现场施工过程中,选取地质条件类似的Z65-8孔和Z66-5孔进行现场冲击回转式和回转式试验比较,钻孔孔深为50 m,拟从上述两种钻进方式的工作效率、能耗、地层适应性及注浆适用性几个方面进行比较。

1)工作效率。

由于回转钻进和冲击式回转钻进的施工工艺不同,回转式钻进采用清水循环液,将底部岩粉返出孔口,该方式钻进速度慢、效率低、钻头损耗较大;冲击回转式钻进效率高、钻头寿命长、有利于预防钻孔偏斜。

根据现场测试,在完成相同50 m深钻孔时,Z66-5孔采用回转式钻进的机械(XY-4型地质钻机)钻孔成孔时间约为8 h,而Z65-8孔采用冲击回转式钻进的机械(150B潜孔锤)钻孔成孔时间约为1 h,从而可以看出冲击回转式钻进较回转式钻进的工作效率高。

2)油耗。

根据现场测试,在完成相同50 m钻孔时,Z66-5孔采用回转式钻进的机械(XY-4型地质钻机)钻孔成孔油耗约40 L,而Z65-8孔采用冲击回转式钻进的机械(150B潜孔锤)钻孔成孔油耗约60 L,从而可以看出冲击回转式钻进较回转式钻进的油耗高。

3)地层适用性。

根据现场施工情况,回转式钻进对地层的适用性高,对于上部第四系、基岩、冒落带及采煤空洞都可以钻进;相反,冲击回转式钻进主要靠从冲击器中排出的空气经钻头到达孔底后向地表返回,并携带出岩粉,使得钻孔不断加深,如遇基岩破碎或采煤空洞时钻进过程中孔底漏风,使得岩粉无法返出地面,钻进速度将明显变缓,效率明显降低。因此,冲击回转式钻进在采空区钻孔施工中具有较明显的局限性。

4)注浆适用性。

回转式钻进采用清水作为清洗液,循环返浆的工艺,将研磨的岩粉从孔底返出地面,孔底沉渣较少,基岩裂隙不会因为岩粉过多堵塞注浆通道,有利于注浆工程的实施;相反,冲击回转式钻进主要依靠空压机产生的气流将孔下岩粉返出地面,在此过程中岩粉有可能填满裂隙,阻断浆液流通通道,从而进一步影响注浆质量。

表2 两种钻进方式比较一览表

如表2所示,回转式钻进和冲击回转式钻进在工作效率、施工成本、地层适用性及注浆适用性中各有所长。众所周知,采空区治理施工中的重中之重就是注浆,注浆效果的好坏直接影响工程质量。因此,本文笔者认为在同等条件下选用回转钻进更有利于提高注浆施工的质量,确保所治理的工程区满足建设标准。

4 结语

1)钻探技术在我国有着悠久的历史,从古老的盐井开始直至今日,钻探技术已经广泛应用于工程建设的各个领域。这是一笔巨大的财富,是国外钻探技术所无法取代的。

2)通过工程实例,采用对比分析的方法,归纳总结了回转式钻探和冲击回转式钻探在煤矿采空区治理施工中的优劣性,为设计单位在未来采空区处治设计中能够更好的选择钻探工艺提供了理论基础依据。

3)如何在满足采空区注浆质量要求的前提下,通过改进钻探工艺、钻头、循环液等手段进一步提高钻探效率,使其适应于高速发展的工程建设,并取得较好的工程、经济、安全效果仍值得广大岩土工作者深思。

[1] 李远龙,贾一凡,史小萌.中国钻探技术发展综述[J].中国新技术新产品,2010(1):117.

[2] 冉恒谦,张金昌,谢文卫,等.地质钻探技术与应用研究[J].地质学报,2011,11(85):1806-1821.

[3] JTG/T D31—03—2011,采空区公路设计与施工细则[S].

[4] 江苏省交通科学研究院股份有限公司.乌鲁木齐绕城高速公路(东线)采空区专题设计报告[R].2011.