厚壁饼形锻件锻造返修方案研究

2018-03-14徐兴建

徐兴建

(中国第一重型机械股份公司铸锻钢事业部工艺技术部,黑龙江161042)

1 验收标准

检测标准NB/T 4701.3;晶粒度按GB/T 6394,≥5级;夹杂物按GB/T 10561,评级图Ⅱ级;贝氏体组织至少90%。

2 致废原因

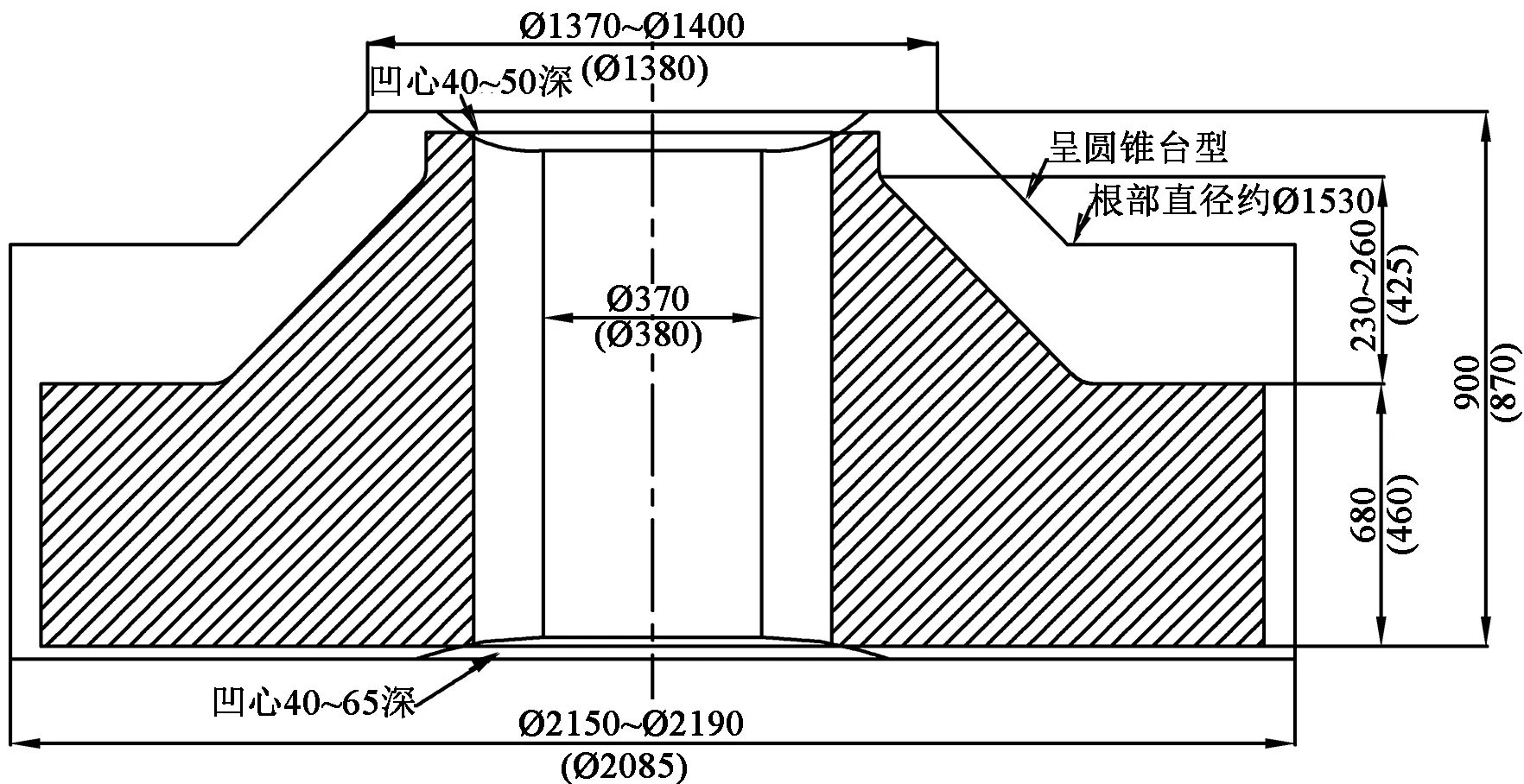

锻件字端小圆在冲孔过程中产生了凹心40~50 mm深,非字端大圆在后续拔长过程中产生凹心40~65 mm深,最终导致锻件在锻后热处理交检过程中总体高度负加工10 mm,实际尺寸及凹心位置情况如图1所示。

图1 实际尺寸及凹心位置图Figure 1 Sketch of the actual dimension and the location of sunken side faces

目前锻件尺寸已无法满足后续加工需求,如果不对其进行有效挽救,将会导致该项目生产进度延迟,同时也会给公司带来废品损失。因此,本文主要对此厚壁饼形锻件锻造返修方案进行研究。

3 返修方案的确定

对现有锻件尺寸情况进行了分析,此锻件形状为厚壁饼形,中心带孔,总体高度负加工10 mm,除了大圆高度及直径方向有返修锻造余量,其他尺寸不具有返修条件。首先大圆直径∅2150~∅2190 mm(加工∅2085 mm),可以通过芯棒拔长进行返修,使其高度满足加工要求,但是大圆尺寸不规整,拔长之后会加剧大圆端头凹心情况,因此此思路不成熟。最终确定利用大圆高度的余量(现有坯料高度为680 mm,加工高度为460 mm),镦粗大圆高度至530 mm,使其大圆端头凹心减小。提出以下4种返修方案:

方案一,附具为∅外1980 mm/∅内1500 mm×H600 mm的专用圈和1300 mm漏盘;

方案二,附具为∅外1980 mm/∅内1500 mm×H600 mm的专用圈和大平台;

方案三,附具为∅外>2190 mm/∅内1500 mm×H600 mm的专用圈和1300 mm漏盘;

方案四,附具为∅外>2190 mm/∅内1500 mm×H600 mm的专用圈和大平台。

4 返修方案的数值模拟

4.1 模拟参数的确定

(1)温度:控制温度,保证锻件镦粗后坯料均匀走料。

(2)摩擦因数:选择合适的摩擦因数对坯料的走料起到决定性作用。

参照实际生产,合理的确定以上两个参数可确保返修成功。

4.2 模拟过程

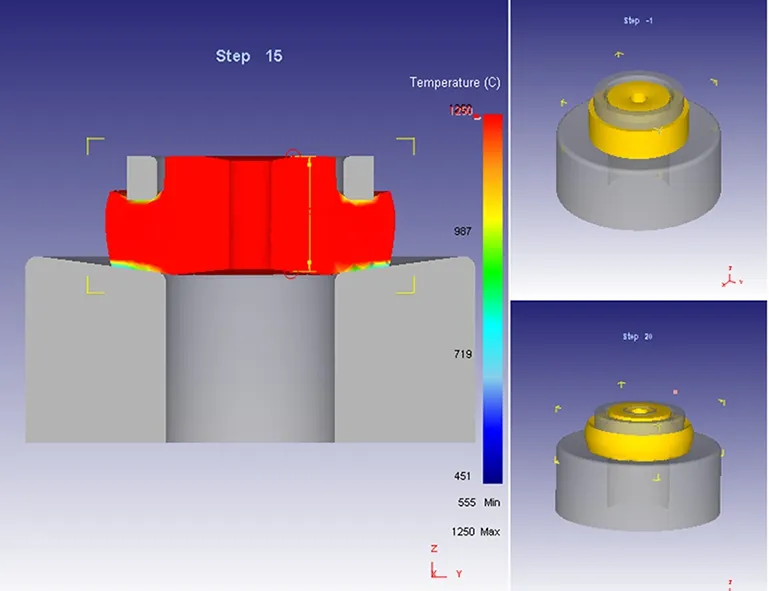

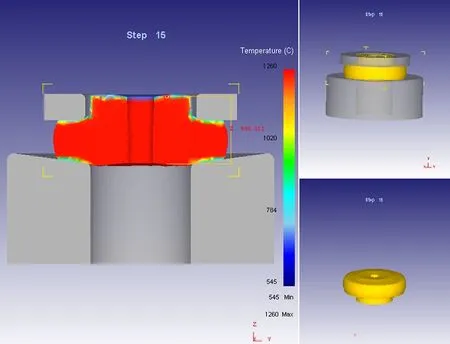

采用数值模拟技术,对以上4种方案进行模拟,具体模拟过程如图2所示。

(a)方案一

(c)方案三

(d)方案四图2 镦粗后效果图Figure 2 Effect sketch after upsetting

4.3 返修方案模拟结果对比分析

方案一返修后,锻件坯料可满足加工,窜借后加工量为5 mm。

方案二返修后,锻件坯料可满足加工,窜借后加工量为16 mm。

方案三返修后,锻件坯料可满足加工,窜借后加工量为8 mm。

方案四返修后,锻件坯料可满足加工,窜借后加工量为21 mm。

方案一和方案三理论上有返修可能,但考虑到重新锻造加热,锻件表面受铁皮厚度的影响,这两种方案返修后锻件尺寸仍有可能无法满足后续加工需求。方案二和方案四返修后,能够保证下序加工,考虑到方案二返修后,坯料四周有裙边,不利于下序加工(费刀具),最终确定方案四为最为有效的返修方案。

5 返修工艺方案的确定

通过模拟得出的参数,我们确定了厚壁饼形锻件的锻造返修工艺。

5.1 加热曲线

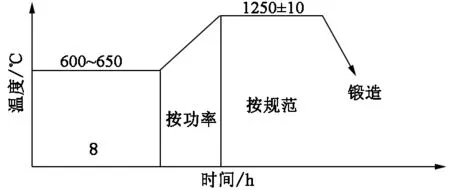

加热曲线如图3所示。

图3 加热曲线Figure 3 Heating curve

5.2 操作要领及注意事项

(1)600~650℃预热保温8 h,保证锻件温度均匀;

(2)回转台上的铁皮清理干净,接触面铺石棉,石棉尺寸拼接面积大于7.5 m2;

(3)坯料小头端向上放置在回转台上,将∅内1450 mm/∅外3050 mm×H700 mm垫圈套在锻件小头端;

(4)水压机锤头点上,压下量150 mm(参考值),具体压下量为大圆高度H=530 mm;

(5)返修结束后准确量取大圆高度。

6 返修后情况

经过锻后交检,返修后锻件坯料满足加工尺寸。

7 结论

通过对饼型锻件返修方案的研究,结合数值模拟的应用,最终将产品合格发出,保证整体产品的交货进度,避免了经济损失。