气缸体3D打印工艺开发

2018-03-14唐松夏蘩

唐 松 夏 蘩

(四川共享铸造有限公司,四川641300)

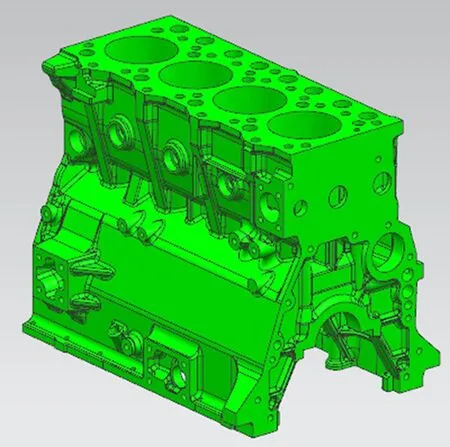

1 产品概述

气缸体属于中小型铸铁件(见图1),铸件尺寸466 mm×335 mm×375 mm,材质为HT250。近年来气缸体的结构要求越来越高,一些结构集成在气缸体上,内部结构越来越复杂,壁厚降到4~5 mm;产品力学性能要求也随之提高:抗拉强度≥265 MPa;铸件上任何部位硬度都要求达到190~240HBW;金相组织要求片状珠光体含量≥95%,铁素体≤5%,石墨形态以1-A-4为主,同时限制B、D类型分布数量,碳化铁和自由石墨含量≤1%;水道、油道内不允许有粘砂、批缝等影响液体流动的缺陷,还要做气压试验,不许泄漏。

图1 铸件三维图Figure 1 3D drawing of casting

2 铸造工艺方案

气缸体对铸造工艺的要求逐步提高,传统手工造型已不能满足生产要求,射芯工艺方案的投入成本太高。气缸体采用3D打印工艺,可以大幅度减少砂芯数量,简化操作,同时节约各项成本,生产成本可以减少25%~35%。

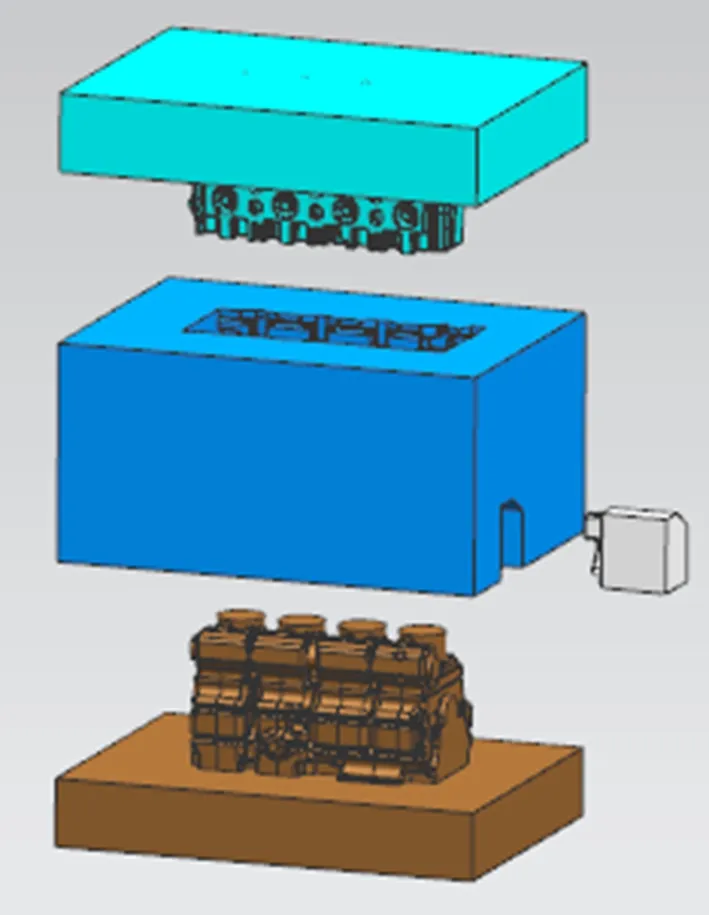

2.1 砂芯设计

考虑到气缸体结构紧凑,尺寸精度要求高,砂芯设计可从以下几个方面进行分析:

(1)砂芯分型。气缸体内腔结构复杂,内腔砂芯至少要分解成6个砂芯,传统手工造型至少需要12个砂芯才能完成整体造型,砂芯数量多,模型成本高[1]。应用3D打印技术,可避免对内腔砂芯进行过多的拆分,部分内腔结构可以整体打印出来,大幅度减少砂芯数量,气缸体采用3D打印技术只需要分成4个砂芯(见图2)。

(2)砂芯强度。气缸体的水套砂芯较为薄弱,部分砂芯根部只有∅14 mm,缸孔间砂芯厚度只有3.3 mm,不能放置芯骨,浇注过程中容易发生断裂导致呛火,造成铸件报废。为保障水套芯的强度,把它和厚大的主体芯连在一起。水套砂芯的强度要达到一定的标准才能使用。

(3)尺寸精度。传统手工造型通过卡板、调整砂芯位置等来控制壁厚,操作繁琐;定位过多造成累计误差,难以保证壁厚均匀及尺寸公差要求,造成铸件偏芯、穿皮报废。气缸体的主体壁厚为5 mm,尽可能减少砂芯数量,将内腔结构单元组成整体砂芯,减少定位,避免组芯带来的累计误差,对巩固薄弱砂芯也起到保障作用。

图2 分型示意图Figure 2 Sand core parting scheme

(4)清砂。3D打印需要特别注意的就是砂芯的清理,要保证将砂芯的内腔的每个角落清理干净,不能有浮砂。在分型分芯和砂芯设计时,避免出现清砂死角。砂芯存在很多曲面,要保障表面能流上涂料,涂料可以顺利倒出来,无涂料堆积。

2.2 补贴

除了在加工面放加工量外,考虑铸件整体壁薄以及涂料厚度,依据尺寸公差要求对铸件壁厚及砂芯薄弱部分放置补贴,避免穿皮、冷隔等缺陷。

2.3 浇注系统及化学成分控制

采用底注式-开放式浇注系统,ΣF直∶ΣF横∶ΣF内=1∶1.8~2.2∶1.8~2.2。铸件从底部开设8道内浇道,铁水自底部逐渐充满整个型腔,充型平稳,对砂型冲刷力小,有效避免了冷隔的出现,同时也防止了冲砂造成的夹砂等缺陷。

浇注温度为1360~1380℃,浇注时间20~30 s。适当提高浇注温度,可有效避免冷隔的出现。

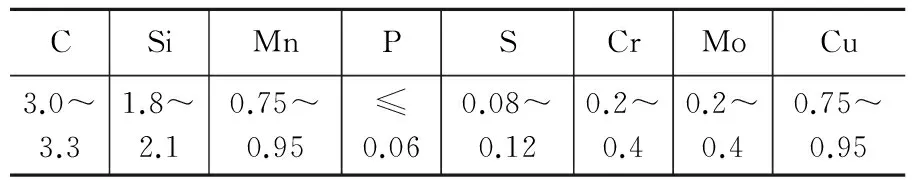

为了保证铸件高强度、高硬度,按要求控制铁水成分,以便保证产品的性能要求。熔炼化学成分控制见表1。

表1 熔炼化学成分控制(质量分数,%)Table 1 Chemical composition of smelting (Mass, %)

3 生产试制验证

采用国际先进、国内一流的3D打印技术生产气缸体,外观质量良好,批缝少且容易处理。经划线验证,铸件尺寸精度可以达到GB/T 6414 CT9级,内腔壁厚均匀。共投产50件,未出现冷隔、穿皮等缺陷,气孔报废2件,废品率为4%。 相对手工造型与射芯结合的工艺,产品质量有大幅度提升。

4 结论

(1)3D打印技术,可节约模具等各项成本,降低劳动强度,提高生产效率。

(2)对结构复杂铸件,3D打印技术明显减少砂芯数量,减少组芯的误差累计。有效的控制铸件壁厚,提高产品的尺寸精度。

(3)气缸体采用3D打印技术,外观质量良好,废品率低,采用合理的工艺方案有效避免了冷隔、穿皮等铸造缺陷。

(4)下一步工作计划,从铸件铸造工艺、熔炼工艺等方面进行模拟优化、试验改进,提高产品质量,缩短生产周期,实现项目产品产业化目标。

[1] 中国机械工程学会铸造分会. 铸造手册[M]. 北京:机械工业出版社,2011.