反应介质对溶剂热法合成CuS晶体的影响

2018-03-14荣嘉诚刘念奇王子豪

赵 巍 荣嘉诚 刘念奇 王子豪

(天津城建大学材料科学与工程学院,天津 300384)

0 引 言

随着工业全球化的快速发展,有机污染问题日益严重。通常采用物理吸附、化学氧化以及微生物处理污染物的方法降解有机污染物。但由于半导体材料进行光催化降解污染物具有速度快、降解完全等优势,进而引起各国研究者的重视[1-4],目前研究较多的半导体材料有 TiO2[5]、钒/钨酸盐[6-8]、CuS[9]、ZnO[10]等,各国学者通过研究不同的合成方法、开发新材料等途径来提高光催化材料的性能。

CuS作为良好的p型半导体材料,其禁带宽度为2.0 eV,吸收和利用光的能力强,具有可见光吸收、主红外区透过、光致发光和快的三阶非线性响应速度等光学特性,在新型光控器件、光催化、光电极等领域倍受青睐[11-16]。众多学者通过不同工艺制备得到了不同形貌的CuS晶体。如台玉萍等[17]以无水乙醇为溶剂,在室温磁力搅拌下通过将硫代乙酰胺的乙醇溶液逐滴加入硝酸铜溶液中,合成了有较强的荧光效应且在260 nm处有强吸收峰的CuS纳米球和纳米棒;赵军等[18]利用水热法制备出了CuSTiO2纳米管复合电极;Kim等[19]也通过化学沉积法制成了CuS纳米膜,并将其制成电极,其作用效果要优于平时使用的铂电极;赵娟等[20]以二水氯化铜和二硫化碳为原料,乙二醇作为溶剂制得了具有可见光活性的花状硫化铜级次纳米结构,在自然光下降解甲基橙溶液,反应90 min后降解率达到100%。

本课题组前期也研究了用纯DMF为溶剂合成CuS晶体的工艺[21],得到了均匀性较好的六角状花型CuS,且具有较好的自然光活性。DMF溶剂热法工艺简单,反应时间短,但是合成产物的产量低于20%,溶剂的毒性也较大。因此在前期研究基础上,本文通过改变溶剂种类和添加不同的表面活性剂,在提高产量的同时,合成了形貌较好且高光催化活性CuS晶体,具有较高的研究意义。

1 实验部分

1.1 实验原料

氯化铜(CuCl2·2H2O),硫脲(CH4N2S),N,N-二甲基甲酰胺(DMF),乙二醇,无水乙醇等均为分析纯,氯化铜购买自天津博迪化工股份有限公司;硫脲、N,N-二甲基甲酰胺、乙二醇、无水乙醇均购买自天津基准化学试剂有限公司。

1.2 CuS晶体的制备工艺

首先用电子天平称量定量的二水氯化铜(CuCl2·2H2O)和硫脲(CH4N2S)(nCuCl2·2H2O∶nCH4N2S=2∶5),分别加入到30 mL溶剂中,用磁力搅拌器搅拌均匀,然后将2种溶液磁力搅拌混合45 min后置入100 mL聚四氟乙烯水热反应釜内胆,密封反应釜后将其放进恒温鼓风干燥箱中设置温度为170℃,保温1 h。反应结束后自然冷却到室温,分别将得到的产物离心得到黑色沉淀,然后用无水乙醇和去离子水交替洗涤,再将洗涤过的黑色沉淀在60℃下烘干至恒重。

改变溶剂为纯水、纯乙二醇、不同体积比乙二醇水溶液、不同体积比 DMF 水溶液(1∶1,1∶2,2∶1,V/V)等,重复上述工艺,在170℃条件下保温1 h,得到具有不同形貌的CuS晶体。

综合以上实验产物的形貌与产量结果,选取最优组,加入聚乙烯吡咯烷酮(PVP)及十二烷基硫酸钠(SDS)等不同表面活性剂后重复上述工艺,并保持加热制度不变,得到具有不同形貌的CuS晶体。

1.3 合成CuS晶体的表征

采用Rigaku D/Max 2500型号的X射线衍射仪对合成的样品进行X射线衍射测试,靶电压40 kV, 靶电流 40 mA,Cu Kα 辐射,λ=0.154 06 nm,扫描范围20°~80°,用连续扫描方式收集数据来了解所合成的样品的晶体种类,并得到相关的XRD图。采用日本电子JEM-7800F型扫描电子显微镜(SEM)对所合成的样品的微观形貌进行观察,工作电压为10 kV。采用NOVA3000e型号的比表面积孔径分析仪来测量合成样品的比表面积。

1.4 CuS的光催化性能测试

以浓度为10 mg·L-1的甲基橙和罗丹明B溶液为模拟污染物,量取20 mL的溶液放入表面皿中,称取0.025 g制备粉体为光催化剂放入表面皿中,另取一只表面皿只加入等量污染物作为空白对照组。对每个表面皿分别编号,称量、测pH值并记录其初始重量。将实验组放置于暗箱中暗反应30 min,使样品与污染物溶液充分混合并建立溶液与样品的吸附解吸平衡。暗反应结束后称量实验组质量,补加去离子水至初始质量。补水后取溶液离心,取上层清液于比色皿中,放入分光光度计测其吸光度。然后将溶液倒回对应的表面皿中并将表面皿放在型号为GXZ300的300 W长弧氙灯下照射,表面皿液面距离长弧氙灯15 cm。每隔0.5 h测一次吸光度,共测150 min。将溶液中的吸光度除以空白组的吸光度,即得到C/C0用于表征污染物的脱色率 (C为粉体降解污染物的浓度,C0为空白组污染物的浓度),并记录。实验结束后,将培养皿中的样品烘干回收,并做循环实验,测定样品的光催化降解的稳定性。

2 结果与讨论

2.1 不同介质条件对合成产物晶体结构的影响

图1是不同介质条件下制备得到产物的XRD图,可以看出,以乙二醇为溶剂,水热时间较短时(60 min),有部分S元素未参加反应,生成S单质相和CuS晶相的混合物,随着反应时间的延长,90 min条件下得到纯相CuS晶体。以DMF水溶液 (VDMF∶VH2O=1∶1)为溶剂和在 DMF 水溶液(VDMF∶VH2O=1∶1)的溶剂中添加表面活性剂PVP时,也能得到纯相的CuS晶体,结果与PDF No.06-0464一致。

图1 不同介质条件下合成产物的XRDFig.1 XRD patterns of the products under different medium conditions

2.2 不同介质条件对合成产物产率的影响

假设合成过程中Cu2+离子全部参加反应,计算得到的生成物质量为理论产量(100%),实际生成物与理论生成物的质量比计为产率,得到图2。从图2(a)可以看出,当选择纯DMF为溶剂时(170℃保温60 min)合成物的产量仅为理论产量的16.4%,随着水与DMF比例的不断增加,产物的产率逐步增高,当 VDMF∶VH2O=1∶1 时,产物产率达到最大,为 64.5%。单独选择纯去离子水作为溶剂时,相同条件下则没有产物。 图 2 (b)为选择 VDMF∶VH2O=1∶1 的 DMF 与水的混合溶液做溶剂,分别加入0.5 g不同表面活性剂后产率的变化。可以看出,当加入十二烷基磺酸钠(Sodium laurysulfonate)时产率达到最大,最大产率为71.2%,而阳离子表面活性剂十六烷基三甲基溴化铵 (CTAB)的加入使产率稍有降低,产率降为56.8%。当加入SDS时,产率为理论产率的69.5%。可见,采用阴离子表面活性剂时产量比阳离子表面活性剂高,但总体差距不大。所以,表面活性剂对产物产率的影响较小,产物的整体产率还是由溶剂种类所决定。

图2 不同介质条件下合成产物产率Fig.2 Yields of synthetic products under different medium conditions

2.3 不同介质条件对合成产物形貌的影响

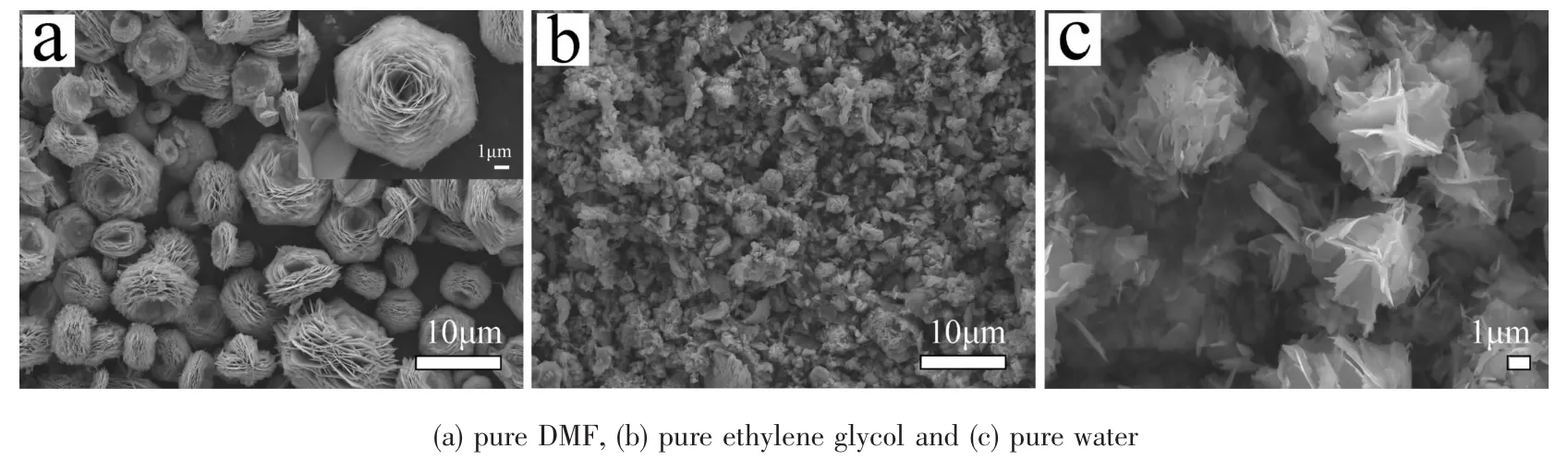

图3(a)为在纯DMF作为溶剂情况下,所合成的产物为CuS花状的微米分级结构,硫化铜晶体结构是由许多厚度为100~200 nm薄片结构单元组装而成,类似花朵的花瓣,中间有空陷结构。其型为六角型,组装后的直径尺寸在5~10 μm。但是晶体的形状仍有少部分其他扁平形状、不规则多边形。图3(b)在乙二醇作为溶剂情况下,所合成的CuS微米结构产物,从图中可看出,产物粒径在 2~5 μm,且产物无固定形貌,虽有向球花装生长趋势,但片状晶体组装程度较为稀疏且有大部分产物并未组装,呈现单独的片状CuS晶体形状。可见乙二醇作为溶剂时,产物表面能过小,无法完全组装成有固定形貌的硫化铜晶体。图3(c)为以纯水为溶剂,原水热温度下加热2 h无固体产物生成,故延长保温时间至6 h。反应6 h后,产物呈现不规则的花状形貌,产物粒径在 4~6 μm。

图 4 中(a)为 VDMF∶VH2O=2∶1 时的产物,产物形貌近似于微米球花状,且粒径有所减小,为3~5 μm,同时由图中看出仍有部分产物未组装完成。图4(b)为 VDMF∶VH2O=1∶1 做溶剂制得的 CuS,产物为球花状,粒径在5 μm左右,从插图中可看出产物分散性良好,粒径大小均一。图 4(c)为 VDMF∶VH2O=1∶2 时的产物,形貌同为微米球花状,形貌较致密。可以看出DMF溶剂中加入水后,产物形貌发生了较大的变化,故猜测当用乙二醇作为溶剂时也有相同的现象,图 4(d)为 Vethyleneglycol∶VH2O=1∶1 作为溶剂制得的产品,形貌为微米球花状,产物更加松散,且粒径为6~7 μm。

综上所述,反应溶剂的种类是影响硫化铜晶体结晶性的一个重要因素。在DMF中加入水后产物形貌变为了球状,且粒径与未加水相比有所减小,但少部分产物形貌并不太规则。说明在加入水后,硫化铜晶体的表面能增加,所以会自发向表面能较小的球状转变,且随着水的量的增加,晶体结构越来越致密,将纳米片状的单元组装成微米球花状,说明其表面能随着水的增加变得越来越大。

图3 不同溶剂下产物的SEM图Fig.3 SEM images of the products under different solvents conditions

图4 不同溶剂配比下产物的SEM图Fig.4 SEM images of the products under different conditions:

表面活性剂可以改变物质的表面亲疏水性能,降低其表面张力与表面能。加入表面活性剂PVP后,样品的形貌发生改变。图5中为选用产率最大的以 DMF 与水混合,VDMF∶VH2O=1∶1 时的混合溶液作为溶剂所做的掺加了不同外加剂的CuS产物的电镜照片,由图 5(a~c)可见,加入 PVP 后产物仍然为微米级球花,但硫化铜晶体片变得更加致密,更加接近球状,粒径为3 μm左右。且随着PVP使用量的增大,微米球花变得更加致密,但球花间的团聚现象非常严重,所以PVP的掺量不宜过大。

图6为加入了SDS后产物的形貌。可以看出,当SDS掺量较少时,产物大多为球花状,并且球花出现团聚现象,有少部分不规则产物,但可看出有生长为球花的趋势。随着SDS掺量的增加,球花状产物量越来越多,产物形貌趋于规则,但仍有少量其他形状产物生成。当掺量为0.75 g时,CuS表面的片状微米花最为密集,粒径也最为均匀,为2~3 μm。当掺量为1 g时,由于奥斯特瓦尔德熟化作用片状结构相互融合,表面形貌所需的微米花状已部分消失,且颗粒粒径大小不一,为0.5~4 μm,并且分散性差,除此之外,产物晶体表面有趋于光滑的趋势出现,推测随着SDS的增加,产物表面间隙会逐渐消失。由此可见,表面活性剂的加入可以起到对CuS的形貌微调的作用。

2.4 BET分析

图5 添加不同含量表面活性剂PVP后产物的SEM图Fig.5 SEM images of the products with different content of PVP surfactants

图6 添加不同含量SDS得到的CuS晶体SEM图Fig.6 SEM images of CuS crystal obtained with different contents of SDS

表1 不同条件下制备CuS的BET比表面积,孔隙体积和孔径Table 1 BET surface area,pore volume and pore diameter of the CuS prepared under different conditions

为了作为光催化剂的良好候选物,CuS需要更大的催化剂表面积以及空穴和分级结构,才能有更高的光催化活性,因此光催化剂的比表面积是最重要的因素。较高的比表面积可以为光催化反应提供更多活性的催化位点[22-24]。图7是产物为VDMF∶VH2O=1∶1的氮气吸附-脱附曲线。由图看其滞后环属于H3型,图中滞后环闭合完好,且孔径分布在2.5 nm处较多,由表 1 可知,产物在 VDMF∶VH2O=1∶1 的条件下,比表面积约 91 m2·g-1。

图7 VDMF∶VH2O=1∶1时产物的氮气吸附-脱附及孔径分布曲线Fig.7 N2adsorption-desorption and pore size distribution plot (inset)of the products with the solvent of VDMF∶VH2O=1∶1

2.5 光催化活性研究

如图8所示,在氙灯模拟可见光照射下得到光催化反应时间-脱色率曲线图。模拟污染物分别是1 mL的10 mg·L-1的甲基橙溶液和罗丹明B溶液,光照时间为150 min,以每30 min浓度变化表示污染物的降解情况。从图中可以看出,与空白组比较,加入所得产物的CuS晶体后,污染物脱色率均有明显变化,且相同水热条件下的产物对罗丹明B的降解度明显高于甲基橙,其中VDMF∶VH2O=1∶1产物的降解率最佳,甲基橙脱色率为80.9%,而罗丹明B脱色率为92.2%。其中,DMF组溶剂下产物的最终光催化效果明显优于乙二醇溶剂。由表1可知,粉体比表面积都很大,在改变不同溶剂配比下,比表面积变化不是特别明显。结合图8可以看出,比表面积的大小正好验证了暗吸附过程中,产物对模拟污染物的吸附程度。在不加入表面活性剂的情况下,VDMF∶VH2O=2∶1的产物脱色率最高,其中污染物是罗丹明B溶液的高达96.7%,且光照60 min时脱色率已达最高。虽然VDMF∶VH2O=1∶1的产物形貌最好,相比其他组脱色率最低,但污染物为罗丹明B溶液时,也可达到92.3%。而加入PVP和SDS后,其脱色率有所提升,污染物为甲基橙溶液时,由70.9%分别上升至84.7%和81.2%。

图8 不同条件下产物对不同模拟污染物的光降解效果图Fig.8 Photodegradation effect images of products on different simulated pollutants under different conditions

图 9是氙灯下 VDMF∶VH2O=1∶1的产物光催化 3次循环降解污染物是罗丹明B实验的时间脱色率曲线图。0~3 h为第1个循环,3.5~6.5 h为第2个循环,7~10 h为第3个循环。暗吸附0.5 h后,样品的吸附率在15%左右,光照条件下,样品均可以在3 h内使罗丹明B溶液褪色达到90%以上。说明所合成的样品光催化活性较好,在可见光下能够持续高效地降解模拟污染物。

图9 光催化循环实验Fig.9 Photocatalytic cycle experiment

3 结 论

综上可以看出,在不同的反应介质条件下,可以得到不同形貌及产率的CuS晶体。以DMF为溶剂,去离子水存在的条件下,反应物能更好溶解并在介质中发生反应,产生的晶体能最大限度的沉淀出来,从而提高了产率;而且,去离子水的存在使合成的CuS的形貌更趋近于微米级球花状;与乙二醇介质相比,以DMF与水的混合液为介质,得到的花状CuS分级结构材料具有良好的光催化性能,在300 W长弧氙灯照射下,2.5 h内均能使罗丹明B溶液褪色,具有较高的降解率;该方法合成时间短(1 h反应完全),工艺简单可控,在CuS晶体的合成及应用领域具有一定的指导意义。

[1]MEI Chang-Song(梅 长 松 ),ZHONG Shun-He(钟 顺 和 ).Chinese J.Inorg.Chem.(无机化学学报),2005,21(12):1809-1814

[2]WANG Dan-Jun(王丹军),ZHANG Jie(张洁),GUO Li(郭莉),et al.J.Inorg.Mater.(无机材料学报),2015,30(7):683-693

[3]ZHANG Wei(张伟),HUANG Ying(黄英),SHAO Jie(邵杰),et al.Dev.Appl.Mater.(材料开发与应用),2012,27(3):92-96[4]Monteagudo J M,Durán A,González R,et al.Appl.Catal.,B,2015,176/177:120-129

[5]ZHOU Qi(周 琪),ZHONG Yong-Hui(钟 永 辉),CHEN Xing(陈星),et al.Acta Materiae Compositae Sinica(复合材料学报),2014,31(2):255-262

[6]LIU Ren-Yue(刘 仁 月),WU Zhen(吴 榛),BAI Yu(白 羽),et al.J.Inorg.Mater.(无机材料学报),2017,33(3):519-527

[7]Yu C L,Cao F F,Li X,et al.Chem.Eng.J.,2013,219:86-95

[8]He H B,Xue S S,Wu Z,et al.Chin.J.Catal.,2016,27:1841-1850

[9]ZHANG Jie(张 洁 ),ZHANG Zhi-Kun(张 志 焜 ).J.Funct.Mater.(功能材料),2007:2056-2058

[10]Yu C L,Yang K,Xie Y,et al.Nanoscale,2013,5:2142-2151

[11]YANG Ju-Xiang(杨菊香),SONG Shao-Fei(宋少飞),SHEN Shu-Kun(沈 淑 坤),et al.Mater.Rev.(材 料 导 报),2007,21(3):54-58

[12]XU Lei(徐磊),XIA Hai-Ping(夏 海 平),HU Ming-Jie(胡 敏杰).Acta Opt.Sin.(光学学报),2013,33(1):159-163

[13]ZHANG Tong(张 彤),ZHANG Yue-Wei(张 悦 炜),ZHANG Shi-Zhu(张世著),et al.Mater.Rev.(材料导报),2009,23(3):24-28

[14]SHEN Yu-Fang(申 玉 芳 ),LONG Fei(龙 飞 ),ZOU Zheng-Guang(邹正光).Mater.Rev.(材料导报),2006,20(6):28-31

[15]JIA Bo(贾博),YANG Liu(杨柳),QU Peng(瞿鹏),et al.Bull Chin.Ceramic Soc.(硅酸盐通报),2015(2):420-427

[16]GENG Xiao-Hong(耿小 红),WANG Qian(王倩),YU Yang(于洋),et al.Chem.World(化学世界),2017(4):200-205

[17]TAI Yu-Ping(台 玉萍),DU Jin-Ping(杜锦屏),MA Shu-Hui(马淑惠),et al.Coal Chem.Ind.(煤炭与化工),2008,31(10):21-23

[18]ZHAO Jun(赵军),WANG Huan-Wei(王焕伟),SUN Mo-Jie(孙 墨 杰 ),et al.Bull.Chin.Ceramic Soc.(硅 酸 盐 通 报 ),2014(9):252-255

[19]Kim H J,Kim J H,Kumar C H S S P,et al.J.Electroanal.Chem.,2015,739:20-27

[20]ZHAO Juan(赵娟),HU Hui-Fang(胡慧芳),ZENG Ya-Ping(曾 亚 萍),et al.Acta Phys.Sin.(物 理 学 报 ),2013,62(15):158104(7 Pages)

[21]Zhao W,Wang Z H,Zhou L,et al.Front.Mater.Sci.,2016,10(3):290-299

[22]Cavalcante R P,Dantas R F,Wender H,et al.Appl.Catal.,B,2015,176-177:173-182

[23]Zhang J,Yu J G,Zhang Y M,et al.Nano Lett.,2011,11(11):4774-4779

[24]Tanveer M,Cao C B,Aslam I,et al.New J.Chem.,2015,39(2):1459-1468