锦纶基体表面以乙醛酸为还原剂的化学镀铜工艺

2018-03-10冯立明

郑 凯,冯立明

(1.山东省五莲县第一中学,山东 五莲 262300;2.山东建筑大学 材料学院,山东 济南 250101)

化学镀铜是一种优良的表面改性技术,自从1947年首次报道以来,工艺已相对成熟。早期的化学镀铜采用甲醛作为还原剂,甲醛还原性强、镀速快,但是由于甲醛有毒,能致癌,镀覆过程中易挥发,因此,出于环保和人体健康考虑,必须寻求新型的环保型还原剂,目前,可替代甲醛的还原剂有醛糖类化合物、含硼化合物、低价态金属盐、次磷酸及其盐等[1]。

化学镀应用范围广,能够适镀于金属和各种非金属,可应用于任何形状复杂的材料。我国从20世纪50年代开始了对非金属化学镀工艺的开发和研究,随着电子工业的发展,非金属化学镀迅速发展。非金属化学镀广泛应用于印刷线路板的孔位金属化,汽车及其它交通工具的非金属内饰的金属化,机械塑料齿轮的金属化等,得到了质量轻、耐蚀性好、具有导热性和导电性的非金属化学镀制品[2]。其中织物的金属化是化学镀的一项重要应用,这种金属化后的织物既保持了织物本身的柔韧性,同时又具有金属的导电、导热等优良性能,可作为隔音及屏蔽电磁波辐射的防护织物[3]。

本文介绍了乙醛酸作为还原剂的化学镀铜工艺,研究镀液酸度、施镀温度及添加剂对镀液稳定性、镀层质量的影响,实现以乙醛酸代替甲醛的化学镀铜工艺。

1 实验内容与方法

1.1 化学镀铜基础工艺及流程

镀液组成及工艺条件:CuSO4·5H2O 10 g/L、乙醛酸3 g/L(液体4.5 mL/L)、酒石酸钾钠20 g/L、EDTA 40 g/L、NiSO40.9 g/L、亚铁氰化钾3 mg/L、2,2'-联吡啶5 mg/L、聚乙二醇50 mg/L。pH值为13、温度为60℃。

基材为锦纶织物,如图1所示,尺寸50mm×30mm。锦纶表面化学镀铜工艺流程:除油→水洗→粗化→水洗→敏化→水洗→活化→水洗→化学镀。除油在Na2CO320 g/L、Na3PO420 g/L、Na2SiO35 g/L、OP-10 4 mL/L中60 ℃下超声10 min。粗化采用NaOH 200 g/L 50℃下处理10 min。敏化过程将基体在SnCl225 g/L中浸渍5 min,水洗采用去离子水水洗。活化液采用4 g/L的银氨溶液,浸渍5 min。

图1 锦纶基体材料

1.2 表征方法

采用肉眼识别镀层的外观情况,不同施镀条件下得到的镀层颜色分为黑棕色、暗红色、粉红色和亮铜色,以亮铜色为最佳。采用胶带粘贴实验检测镀层的结合力,按照胶带粘连下铜的多少进行分级。采用数字式四探针测试仪(基片25 mm×25 mm)测试镀层的导电性,由于电流的集肤效应,此方法可简单准确测量镀层的表面电阻。采用扫描电镜观察镀层的微观形貌。

2 实验结果与讨论

2.1 pH值对锦纶织物镀铜层的影响

固定镀液组份,施镀温度为60℃,施镀时间为30min,对pH值做单一变量研究,pH值对镀层的影响如图2、3所示。有关研究表明,镀液pH值对化学镀铜的影响表现为pH值影响还原剂氧化过程的电极电位,从而直接影响还原剂的还原能力[4],因此pH 值是镀速、表面电阻、镀层外观等非常重要的影响因素。如图2 所示,镀层沉积速率随pH值的增大先增大后减小。当pH值=12.5时镀速达到最大的4.4 μm/h。表面电阻总体趋势是随pH值的增大而减小,当pH值大于12时急剧减小,表面电阻从1000 mΩ /sq下降到50 mΩ /sq以下。继续加大pH值,当pH值大于13时,表面电阻稍有增大。这是由于锦纶织物是一种多孔的软体材料。随着镀层厚度的增加,材料表面的镀层从不连续向连续转变[5]。镀速慢,锦纶织物表面沉积的金属就少,不能完全覆盖织物表面,金属镀层间存在很多间隙,导致镀层导电性差。当镀速足以使沉积的铜镀层完全覆盖织物表面,这时电流就能顺畅的流经铜镀层,表面电阻就小,当镀层达到一定厚度时,表面电阻基本保持不变。图3很好的验证了这一点,如图3所示,当pH值=11时,织物表面基本不起镀,镀速极慢,表面电阻大,镀层为棕黑色,没有金属光泽。当pH值=12时,镀速提高,导电性降低,镀层为暗红色。pH值=13时,镀速较快,导电性优良,镀层为亮铜色,镀液稳定不分解。若继续加大pH值,镀液易分解,镀速将有所下降,表面电阻有所增大,镀层外观变差。因此,锦纶织物表面化学镀铜的最佳pH值为13。

图2 pH值对锦纶化学镀铜镀速及表面电阻的影响

图3 pH值对镀层外观的影响

2.2 反应温度对锦纶织物镀铜层的影响

图4 温度对镀速及表面电阻的影响

图5 温度对镀层影响的微观形貌

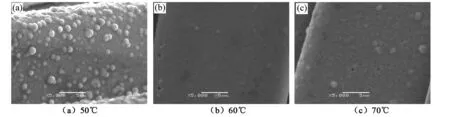

施镀温度是影响化学镀的化学反应速率及活化能的重要因素。要想获得结晶致密、镀层光亮、导电性良好,结合力好的化学镀层,必须控制好施镀温度。从图4(a)可以看出,随温度的升高,镀速增大,当温度小于50℃时,镀速较慢,温度达到70℃左右时,镀速达到最大的5.6 μm/h,继续升温,镀速有下降的趋势。由于温度较低时,镀液中离子迁移速率低,化学沉积的离子有效碰撞少,故镀速较慢。随着温度的升高,离子迁移速率增大,镀速明显加快。但是当温度过高时,镀液中还原剂分解加速,副反应加剧,镀液稳定性变差,镀速反而下降[6]。织物表面电阻与温度的关系如图4(b)所示,表面电阻随温度的增加,先增大,然后减小,最后又增大,其原因从图5中不难看出。图5为施镀温度分别为50、60、70℃的SEM微观形貌图。当温度较低时,如图5(a),镀层中铜成团簇状沉积,晶粒大小不均匀,表面粗糙,镀层外观发暗。由于织物表面完全被铜层覆盖,表面电阻较小。增大温度到60℃时,如图5(b),镀层晶粒细化,排列紧密,表面光滑平整,外观更加光亮。但是由于晶粒较小,晶粒间晶界增多,电流流经镀层时需要越过更多晶界,导致表面电阻增大。继续增大温度,如图5(c),晶粒生长速度加快,晶粒更易长大,一部分晶界消失,导致电阻减小。然而,若温度过高,晶粒粒度较大,排列疏松,孔洞明显增多,对镀层的连续生长不利,镀层质量下降,表面电阻减小。因此,综合考虑各方面因素,锦纶织物表面化学镀铜的温度选取60℃为最佳。

2.3 添加剂对锦纶织物镀铜层的影响

图6 添加剂用量对镀速及表面电阻的影响

图7 添加剂对镀层影响的微观形貌

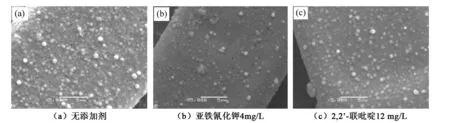

为了提高镀液稳定性,调节铜沉积速率,改善镀层外观,化学镀铜镀液中必须加入适量添加剂。添加剂往往用量极少,但是却对镀层质量的改善起着极其重要的作用。研究表明,亚铁氰化钾和2,2'-联吡啶是两种作用效果非常好的添加剂[7]。但其作用机理有所不同,亚铁氰化钾的加入能使Cu2+的还原电位负移,铜沉积反应的活化能增大,减缓了Cu的还原析出。2,2'-联吡啶对Cu2+的阴极极化几乎无影响,但是却可以有效的降低乙醛酸的氧化,乙醛酸氧化能力受到抑制的同时,Cu的沉积速度也降低[8-9]。如图6(a)所示,固定镀液基础组分,pH值为13,温度为60℃,向镀液中加入少量添加剂,镀速便急剧降低。不加任何添加剂时,镀速能达到5 μm/h,加入亚铁氰化钾和2,2'-联吡啶后镀速降低。与2,2'-联吡啶相比亚铁氰化钾影响作用更为显著。镀速与各添加剂的用量成正比,添加剂用量越多镀速越慢,直至镀液完全失去活性,所以必须确定添加剂的最佳用量,以保证镀液稳定性的同时确保镀铜层的优良性能。在图6(b)中可以看出表面电阻随着添加剂用量的增多先减小后增大,当亚铁氰化钾用量4 mg/L,2,2'-联吡啶用量12 mg/L时镀层表面电阻各自达到最低值,导电性能非常好。添加剂对镀层的微观形貌影响如图7所示,当不加任何添加剂时,由于

镀层沉积较快,铜晶粒结晶较大,不均匀,表面较粗糙,外观为暗红色。加入亚铁氰化钾4 mg/L后,结晶明显变细,表面平整。观察外观呈亮铜色。加入12 mg/L后,晶粒也得到了均匀细化,但是不如亚铁氰化钾作用明显,外观成铜红色。可以肯定亚铁氰化钾和2,2'-联吡啶都能起到降低铜沉积速率,改善织物表面镀层外观质量的作用,同时添加剂的加入还能使得镀层表面更加平整,结合力更好。为了综合两种添加剂的作用,通过正交优化实验,确定了两种添加剂的浓度分别为亚铁氰化钾3 mg/L、2,2'-联吡啶5 mg/L。两种添加剂协同作用,能够进一步改变镀层外观,提高镀层质量。

3 结论

(1)乙醛酸代替甲醛可以在锦纶织物表面得到光亮、致密、结合力好的化学镀铜金属层,镀液pH值、施镀温度与添加剂是影响镀层质量的重要因素。pH值及温度适当提高,镀速增大,镀层电阻减小,光亮度提高,亚铁氰化钾3 mg/L及2,2'-联吡啶的加入降低了镀速,但可以显著降低镀层电阻,表明添加剂的加入使镀层致密性增强。

(2)锦纶织物表面以乙醛酸为还原剂得到光亮稳定镀层的化学镀铜最佳配方及工艺:CuSO4·5H2O 10 g/L、乙醛酸3 g/L(液体4.5 mL/L)、酒石酸钾钠20 g/L、EDTA 40 g/L、NiSO40.9 g/L、亚铁氰化钾3 mg/L、2,2'-联吡啶5 mg/L、聚乙二醇50 mg/L、pH值为13、温度为60℃。

[1]高 四,刘荣胜.非甲醛化学镀铜研究进展[J].电镀与涂饰,2010,29(3):26-28.

[2]刘志仁.非金属电镀与精饰[M].北京:化学工业出版社,2006:5-13.

[3] 王岚岚,吴之传,刘良中.针织腈纶织物化学镀铜的研究[J].研究与技术,2009(1):20.

[4] 杨防祖,姚光华,周绍民.乙醛酸化学镀铜工艺[J].电镀与精饰,2012,34(3):1-5.

[5] 徐文龙,徐 勤,邹奉元,等.pH值对涤纶织物化学镀银的影响[J].材料科学与工程学报,2011,29(2):280-281.

[6] 王喜然,张英伟,胡新刚,等.施镀温度对化学镀Fe-Zn合金性能的影响[J].电镀与涂饰,2011,30(5):18.

[7] 余祖孝.PET塑料化学镀铜[J].塑料科技,2007,35(2):30-33.

[8] 董 超,董根岭,周完贞.添加剂对化学镀铜的影响[J].材料保护,1997,30(1):7-9.

[9] 谷 新,王周成,林昌健.络合剂和添加剂对化学镀铜影响的电化学研究[J].电化学,2004,10(1):15-16.