核级棒材制管状零件的超声检测标准分析

2018-03-07

(深圳中广核工程设计有限公司,深圳 518000)

核电厂承压设备的管状零件主要通过粗坯制成锻棒,再通过钻孔制成最终的管状零件。为了保证锻件的结构完整性,标准和设计者通常规定其需进行全体积的超声检测。在核电厂管状零件锻件的采购活动中,不同核电机组采用的技术路线不同,选用的采购标准也不同。目前国内主要有两大主要的核电标准,分别是ASME[1]核电标准的BPVC-Ⅲ卷《核设施部件建造规则》和RCC-M 2007《压水堆核岛机械设备设计和建造准则》。ASME标准是基于美国工业体系的标准,而RCC-M是基于法国和欧洲的工业体系的标准。这两种工业体系的标准在国内的采购环境下使用时,国内制造单位对这两种工业体系和核电工程实践不是十分了解,在对此类管状零件产品进行超声波检测的过程中,会存在不同的理解甚至分歧,给产品质量带来一定的风险。笔者对此类零件的超声检测标准进行了分析,以供同行参考。

1 概述

根据国内核电工程的采购经验,在使用棒材制作管状零件时,设计单位通常会编制专门的棒材采购技术规格书,而采购规格书中关于对其采用的超声波检测方法,往往根据标准的来源引用欧洲或者美国的工业标准,在此基础上,再根据零件的特殊性,增加一些补充要求。ASME核电标准和RCC-M标准主要引用的基础工业标准有:SA-745《奥氏体钢锻件超声检测的标准操作方法》;SE-213《金属管材超声检测的标准操作方法》;EN 10228-4《奥氏体和奥氏体-马氏体不锈钢锻件超声检测》;NF A 04-308《锻件超声检测》。

2 分析

核级管状零件是由粗坯制成锻棒再通过钻孔制成的,在这两个阶段都需要采用超声波方法对其进行检测。由于二者的检测目的不同,检测方法和验收准则也不同。一般在棒材采购规格书中规定棒材阶段的超声检测要求,而钻孔后的超声检测要求往往在该零件的设备规格书中规定,下面分别对棒材阶段和钻孔后阶段的超声检测进行分析。

2.1 锻棒阶段

锻制棒材一般从铸锭开始,经过锻造成型,金属的变形基本上沿棒材的轴线延伸并与轴线对称,在横截面上往往呈现为辐射状,如星形、人字形、扁平形等。缺陷种类与锻件基本相同,如非金属夹杂物、裂纹、白点、偏析、疏松(特别是中心疏松)以及折叠、重皮等缺陷。针对这些缺陷特点,从超声波扫查方式、评价与验收做进一步详细讨论。

2.1.1 锻件类型和扫查方式

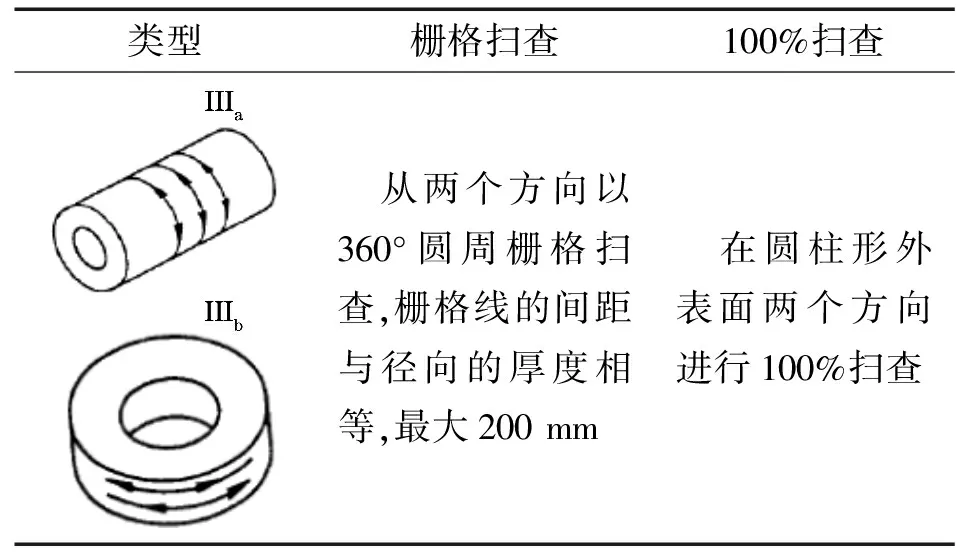

RCC-M标准根据锻件的不同外形将其划分为4种类型,按照这个原则,锻棒应归为Ia型锻件,也就是长圆棒形。在标准EN 10228-4中根据锻件类型,规定了扫查的方式(见表1)。

表1 RCC-M和ASME标准中规定的直探头扫查方式

表中的100%扫查是指相邻探头扫查线之间至少保证10%的覆盖率。如果棒材存在影响超声波达到另一侧的情况,扫查线应加倍。另外在RCC-M MC 2313中补充规定,除特别规定外,直径大于或等于50 mm的锻棒在制成管状零件前应执行超声波检测,在圆柱体两个端面进行轴向检测时,声衰减或波型转换不影响检测结果解释和评定的区域为有效检测范围。

ASME分卷NB《1级部件》中规定圆形截面的棒材要对整个圆周外表面进行扫查,见表1。按照SA-745的规定,对于环形件和空心锻件,可从整个外表面(侧面或圆周面)用直射波技术,并以尽可能大的范围做轴向扫查,当长度/直径比(细长比率)超过6∶1或轴向长度超过600 mm时,还应尽可能从两个端面进行扫查。如果由于声衰减的原因,轴向检查不能穿透,可以采用斜射波轴向检测技术代替轴向直射波技术。

RCC-M标准对锻件类型作了分类处理,对不同类型的锻件提出了不同的扫查规定,分类的好处是只要锻件的类型确定,制造厂就可根据标准中规定的扫查方案制定检测工艺,设计文件也无需规定具体的扫查细节。对于核级棒材而言要求全体积扫查,对于是否需要从端面进行直射波轴向扫查,一般在材料采购技术要求中规定。ASME标准没有对锻件进行分类,但对环形件和空心锻件在什么情况下应执行两端面的轴向扫查却给出了具体可操作的方法,而且当声衰减影响检测结果时,提出了可利用斜射波检测技术代替端面轴向扫查的方法。在实际工程中,这个规定对于执行端面轴向扫查时更加直观,也便于操作。综合而言,在实际操作时,可以借鉴RCC-M对锻件进行归类,附加规定是否增加端面的轴向扫查。如果锻棒全长度方向上不能保证足够的检测信噪比,在满足最终产品长度的前提下,可以将棒材截短再检测;也可以在锻棒制成管状零件后,采用斜射波沿轴向正反两个方向扫查代替直射波轴向扫查。

2.1.2 评价与验收

RCC-M中的M 3306关于1,2,3级锻棒和半成品的材料采购技术标准规定了记录和验收的要求,缺陷评价按照EN 10228-4的要求执行,EN 10228-4根据缺陷回波的波形分为两类:

(1) Ⅰ类波形

当探头移动时,A扫描的显示出现单个尖锐的回波,其波幅平滑地上升到最大值又平滑地下降至零点,如图1所示(图1是用横孔绘制的回波动态图,对应缺陷尺寸小于缺陷位置处探头-6 dB的声束宽度的情况)。

图1 Ⅰ类波形A扫描显示和动态波形

(2) Ⅱ类波形

当探头移动时,A扫描的显示出现单个尖锐的回波,其波幅平滑上升到最大值,到达最大值之后保持一定的幅度,这个幅值可能恒定也可能略有变化,然后又平滑地下降到零点。Ⅱ类波形A扫描显示和动态波形如图2所示(图2是对应缺陷尺寸大于

缺陷位置处探头-6 dB声束宽度的情况)。

图2 Ⅱ类波形A扫描显示和动态波形

根据缺陷回波的特点归类后,再定义点状显示、长条显示、单个显示、密集显示。① 点状显示:具有Ⅰ类波形特征或尺寸不大于缺陷位置处探头-6 dB 声束宽;② 长条显示:具有Ⅱ类波形特征或尺寸大于缺陷位置处探头-6 dB声束宽;③ 单个显示:相邻点状显示之间的距离大于40 mm;④ 密集显示:相邻点状显示之间距离小于或等于40 mm。

根据缺陷类别规定的记录和验收准则如表2所示(仅以质量3级为例),表中deq为平底孔的等效直径。

表2 RCC-M与ASME标准中规定的缺陷的记录和验收准则 mm

由表2可见,ASME规定了直射法的通用验收准则,仅规定了验收标准而没有记录阈值的要求。RCC-M标准对缺陷反射波形的规定非常详细,并且给出了基于波形特征与缺陷显示的对应关系,操作方便。特别是对单个显示和密集显示规定了可量化的验收指标,易于执行。而ASME标准通用验收准则规定采用底波法,同时也规定锻件可以利用距离-波幅修正方法替代标准中的检测方法,但应证明其验收准则与通用验收准则等效[2]。比如对于奥氏体不锈钢锻棒可参考SA-745的规定,对于厚度不大于75 mm的锻件,选用直径3 mm的平底孔;对于厚度大于75 mm而小于200 mm的锻件,选用6 mm的平底孔。与依据缺陷底波是否消失来评价相比,这样做的好处是操作更利于执行,此外对孤立的缺陷也更利于评价,验收准则也更严。

2.2 锻棒钻孔后阶段

根据安全级别,核电站中管材又分为安全一级、安全二级、安全三级和非安全级别。通过锻棒钻孔制成的管状零件普遍用在核安全一级的管道和设备上,直接关系到核电站的安全。根据管材的制造工艺,其内部主要缺陷有裂纹,同时锻造过程中的缺陷如白点、分层等也可能随着钻孔的实施而成为表面缺陷。因此采用超声横波检测原理,通过接触法或水浸法在管壁内产生纯横波,使其在内外壁之间反射传播,沿管壁做周向传播主要用于检测管材的纵向缺陷,沿管壁做轴向传播主要用于检测管材的横向缺陷。下面针对斜射波检测的扫查方式、参考反射体和验收标准及检测时机做进一步的讨论。

2.2.1 斜射波检测

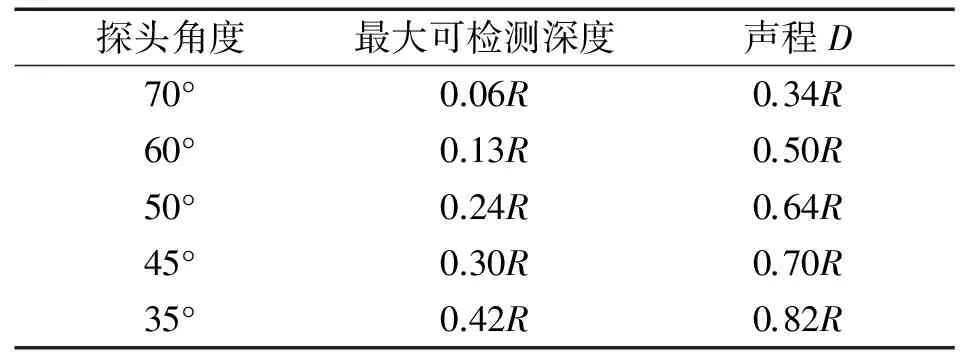

当锻棒加工成管状零件后,根据RCC-M的分类应归为Ⅲ型锻件。Ⅲ型锻件应沿外圆柱面进行横波斜射法的周向扫查(除非壁厚和几何形状限制横波周向扫查),扫查方式见表3。

表3 RCC-M标准规定的横波斜射法的扫查方式

表3中规定的100%扫查是指相邻探头扫查线之间至少有20%的覆盖。同时在EN 10228-4附录A中给出了横波斜射周向扫查最大可检测深度的计算方法(见表4),表中R为零件外径,D为声程。

表4 EN 10288-4给出的横波斜射扫查时的最大可检深度

从表3和表4可以看出,无论是Ⅲa型锻件或是Ⅲb型锻件都应按照表3中的扫查方式执行周向扫查,前提条件是锻件的外形尺寸和厚度应满足表4中最大可检测深度的要求。

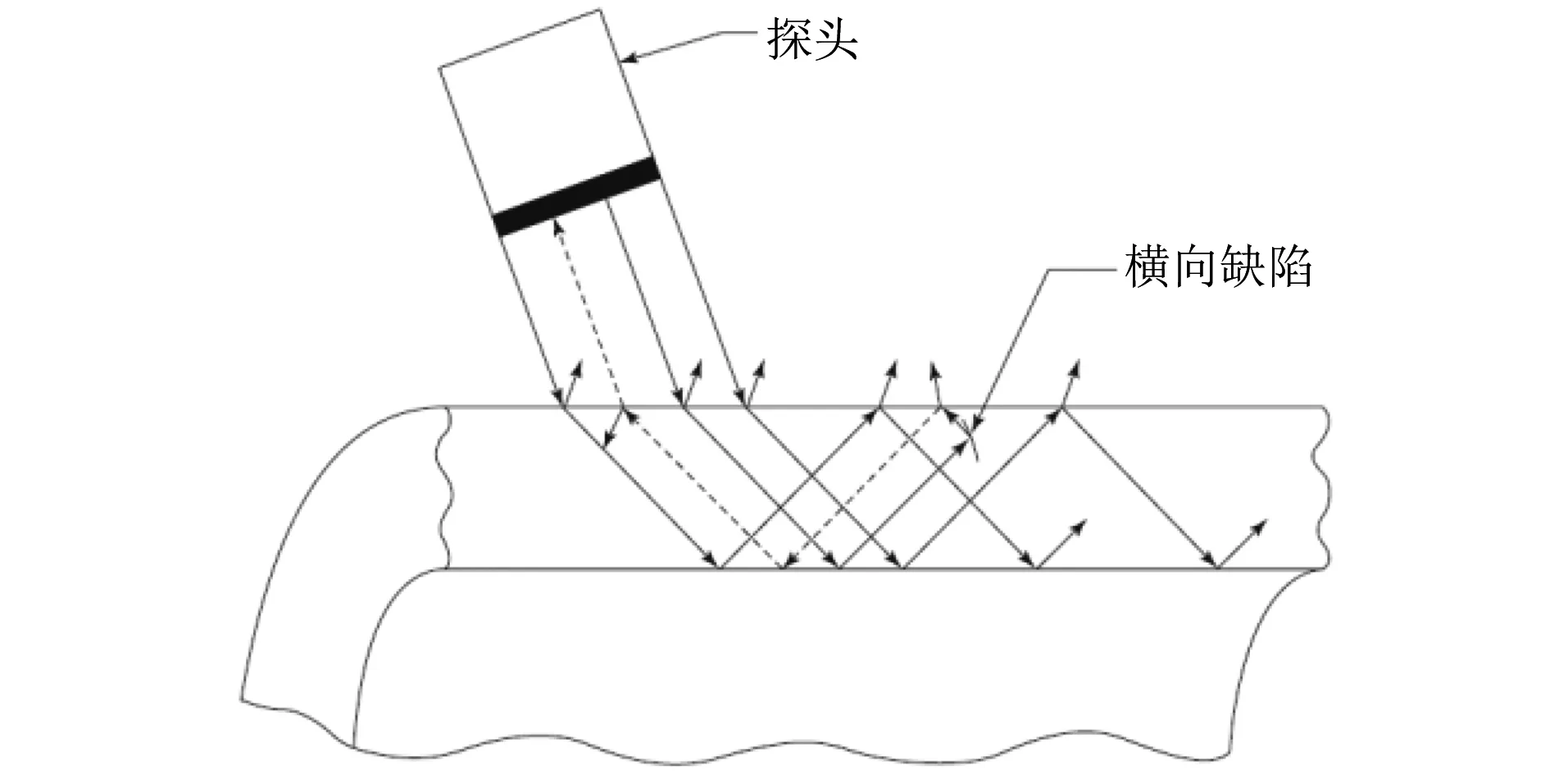

ASME标准在NB 2541 d)款中规定,当锻件或轧制棒材穿孔成管状零件时,穿孔后应按照NB 2550的规定执行检测,而NB 2550为无缝和管状零件及配件的检测,参照SE-213的规定执行周向扫查,同时应执行轴向斜射波扫查(见图3),除非轴向扫查的声波路径能被周向扫查的声波路径覆盖。对于核电产品而言,标准SE-213的附录A1作为强制性附录规定了特殊的和安全等级更高的应用指南,比如壁厚小于12.5 mm的薄壁管如何避免多余的反射信号,或者外径与壁厚比较小,如何保证超声检测能够覆盖全体积。为了达到这些目的,探头与管状零件表面的接触方式应不仅局限于接触法,其他非接触方式等均可采用。

图3 轴向扫查检测横向缺陷示意

加工成管状零件后,锻件的类型发生了变化,RCC-M在斜射波检测时规定了周向扫查的要求。ASME除了周向扫查外,还规定了轴向扫查的要求,而轴向斜射波扫查有利于提高横向缺陷的检出率。由于管子外径与壁厚之间的几何关系,当横波进入管子后,探头角度不同,其最大检测深度不同,EN 10228-4给出了不同角度探头的检测深度(见表4),对于使用者而言,这张表非常实用,检测时按照表选取即可。相反ASME标准没有列表,而是给出了解决问题的思路,标准强调只要能够覆盖管状零件的全体积,就可以选用接触法、液浸法、聚焦探头,自动或非自动检测法等,并且SE-213附录A1规定了具体操作指南。比如核电站的控制棒驱动杆就因为壁厚与外径比较小,造成接触法周向检测难以覆盖全厚度,而采用水浸超声检测法[3]。总体而言,RCC-M标准更易于执行,ASME标准更侧重于采购方与制造厂之间的协商,执行起来更灵活,但要求采购方具备较强的无损检测的实际工程经验,对如何执行有效的检测能够给出具体的解决途径。

2.2.2 参考反射体和验收准则

RCC-M 2007版对棒材制成的管状零件的记录和验收准则为超过参考反射波高50%的缺陷应记录,超过参考反射波高100%的应拒收;而RCC-M 2012版则与2007版不同,标准对于斜射波结果的记录和验收,根据DAC法和DGS法分别给出了不同的验收标准, 其中DAC法的准则与RCC-M 2007版的相同,但DGS法的验收准则不同,见表5所示的DGS法的斜射波记录和验收准则。造成这种差异的原因是2012版RCC-M引用的工业标准是EN 10228-4,而RCC-M 2007版引用的是NF A 04-308,这两个引用标准最大的差异在于参考反射体不同,EN 10228-4规定如果采用DAC法,配套验收标准采用的人工反射体为直径3mm的横孔,而RCC-M 2007版MC 2320规定采用表6中人工反射体,即当厚度小于100 mm时采用的人工反射体为切槽;当厚度大于100 mm时采用的人工反射体为直径2 mm的横孔。

表5 RCC-M标准给出的DGS法斜射波记录和验收准则 mm

表6 RCC-M 2007与ASME标准规定的人工反射体 mm

ASME标准规定的验收准则为:产品中的缺陷显示超过参考试块的标准缺陷显示则应拒收。校准试样规定应与被检测产品具有相同的热处理状态,进行周向扫查时,标准人工反射体尺寸见表6。进行轴向检测时,应在内表面和外表面设置横向标准缺陷,横向切槽的尺寸应不大于轴向切槽的尺寸。参考试样可以是被检测的产品,且应足够长,使其能模拟被检产品通过检测装置时的操作性。如果试样中设置了多个标准反射体,这些反射体的位置应保证每个反射体产生的显示能清晰分开,互不干扰。

RCC-M标准对于斜射波参考反射体类型的要求由于版本不同,发生了较大的变化。就最新的2012版而言,参考反射体以平底孔作为基准,参考反射体与采用的超声波检测方法相关,DAC法(按距离-波幅校正曲线的关系表示反射体回波高度的方法)与DGS法(以平底孔表示来自一反射体的回波高度,按圆盘形反射体的当量回波高度给出当量回波的方法)对应的验收标准不能相互混用也不能相互比较。另外,当锻件加工成管状零件后壁厚较薄,特别是壁厚小于20 mm时,DAC法采用的是直径3 mm的横孔,随着壁厚越小验收准则也就越松。如果选用2007版的RCC-M,当壁厚小于20 mm时,选用深度5%厚度(最小0.1 mm)的切槽作为人工反射体,用切槽反射体代替横孔反射体且切槽深度随厚度的减小而减小。在工程实践中这样操作,既能保证厚度变化引起的验收变松的问题,同时切槽作为人工反射体也更有利于缺陷的检测。ASME标准就不存在上述问题,因为其不采用横孔或平底孔,而仅采用V型切槽作为参考反射体,按照管材的要求执行,更有利于实际操作。同时ASME标准分别规定了轴向扫查和周向扫查时的参考反射体设置,为了避免参考反射体之间的影响,还特别规定了“应保证每个缺陷产生的显示清晰的分开,不至于互相干扰或增强”。对于二者的验收标准,使用RCC-M时,应考虑检测方法是DAC还是DGS,再配套选用相应验收标准,而使用ASME标准则不必考虑这些。

2.3 检测时机

这里谈到的检测时机,不是锻棒或者锻棒钻孔后的检验状态,而是工程上经常遇到的锻件在制造过程中形状的变化及热处理工序引起的超声波检测时机的变化。ASME规定超声检测应在热处理之后进行,锻件应处于简单形状下,这样可以保证能够尽量多地覆盖检测体积。在某些特殊情况,不能100%地覆盖所有体积时,应尽可能地进行检测并且将实际检测情况提交给采购方。RCC-M规定超声检测应在能获得满意检测结果的阶段进行,其提供了两个参考检测时机:一个是最终机加工后;一个是最终热处理后,下一道工序是机加工时。另外由于外形尺寸原因,当被检部件不能在最终热处理后实施超声检测,可以放在机加工中间阶段进行,对于小锻件,也可在半成品阶段进行检查。可以看出,两个标准都给出了原则性的要求。在实际工程中,也经常遇到检测时机的问题。特别是当最终机加工后锻件尺寸的变化较大时,参考反射体的变化会造成验收准则的变化,如果出现这种情况,在采购原材料时应将最终尺寸信息传递给供货方,即使在交货时没有加工到最终尺寸,但应按最终尺寸要求的质量进行验收,这样才能保证最终加工后的产品质量。另外,对于超声检测而言,外形越简单越容易执行检查,因此在安排超声检测时,应提前考虑加工工艺(比如加工台阶,内孔,槽)等因素的影响,尽量保证最大程度地进行全体积检测。

3 结论

在对核级棒材制成管状零件进行超声检测时,应区分对待零件钻孔前和钻孔后的状态,分别制定相应的扫查方案和验收标准。因此,在制定棒材采购技术规程和超声检测技术条件时,应特别注意:

(1) 棒材阶段,应从侧面进行直射波轴向检测,对于轴向检查不能穿透或不能保证足够的检测信噪比的区域,应采用斜射波沿轴向正反两个方向扫查代替直射波轴向扫查。

(2) 棒材阶段的缺陷验收,可借鉴RCC-M基于波形特征与缺陷显示的对应关系,对单个显示和密集显示规定了可量化的验收指标,评价方便,易于执行。

(3) 采购规格书中应规定锻件钻孔后是否要进行斜射波扫查,当规定采用斜射波扫查时,应特别关注选用的探头角度与横波检测的有效深度范围的关系,必要时采用液浸法、聚焦探头等方式保证全体积检查。

(4) 锻件钻孔后进行的斜射波扫查的验收,采用RCC-M 2012版用EN 10228-4的参考反射体进行验收时,过于宽松,应考虑选用切槽作为人工反射体。另外DAC法与DGS法对应的验收标准应区别对待,切不可混用。

(5) 应合理地安排超声检测的时机,最大限度地执行全体积检查,保证管状零件的最终产品质量。

[1] ASME 2013 Boiler & pressure vessel code[S].

[2] 钟志民,毕炳荣. 压水堆承压容器厚大锻件超声检测标准的比较[J].无损检测,2007,29(4):217-219.

[3] 毛赢,郑德卓,王国圈. 核电站控制棒驱动机构驱动杆厚壁管材水浸超声检测[J].无损检测,2013,35(12):32-37.