基于PLC的大型海工电动绞车电气控制设计

2018-03-01,,,,

,,,,

(1.海军工程大学 a.振动噪声研究所;b.船舶振动噪声重点实验室,武汉 430033;2.武汉船舶职业技术学院,武汉 430050;3.湖北工业大学,武汉 430068)

随着国内海洋工程装备需求的增加,海工电动变频绞车相关技术得到快速发展,国内船用大型变频电机[1]、新型锚泊绞车控制系统研发[2- 3]与国外Rolls-Royce绞车系泊系统产品[4]相比,在驱动功率、轻量化设计和安全监控设计方面,还有一定差距。借鉴国外同负荷等级大型绞车设计及使用经验,进行电动绞车开发。绞车位于半潜式起重生活服务海洋平台甲板上,布置在右舷艏部和左舷艉部,由变频电机、变档减速器、开式齿轮组和滚筒等组成,2台绞车可单独操作。绞车电控系统对各种安全保护装置进行监控和状态报警,确保绞车安全可靠运行。

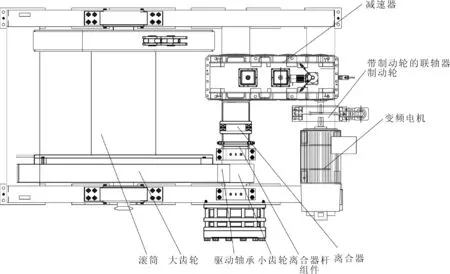

1 传动结构

传动结构如图1所示,绞车电机传动过程为:电机驱动多档减速器,减速器按已设定的档位,通过离合器及齿轮副驱动滚筒,减速器按二档三速实现传动。

图1 传动系统结构示意

2 总体结构参数及控制要求

2.1 主驱动电机性能参数及配置

2.1.1 主驱动电机性能参数

额定功率:355 kW,额定电流:577 A。

恒转矩:3 360 N·m,0~900 r/min。

恒功率:355 kW,3 360~1 120 N·m,900~1 800 r/min。

极数:8。绝缘等级:F。防护等级:IP56。电制:AC440 V,60 Hz,3相。

注:调速范围为2 000~3 000 r/min时,电机过载能力为额定工况的1.5倍。

2.1.2 电机配置附件

2)绕阻带空间加热器。加热器电源为220 V/60 Hz,起加热防冷凝的作用。

3)热敏电阻。绕阻中带2组PTC,其中1组作为备件。

4)强制风冷。

5)超速开关(不超过2倍额定速度的115%,额定速度为1 780 r/min)。

2.2 调速性能及控制要求

绞车运行在减速箱二档三速工况下,滚筒上第1层和第13层钢丝绳拉力与速度关系见表1。

表1 钢丝绳拉力与速度关系

变频器根据矢量控制算法改变电源频率,使电动机在2倍额定速度内(即0~120 Hz)无级调速,运行过程中具有如下性能。

1)2台绞车同时工作运行时,谐波量不超过海洋平台电站电力输送容量的5%(ABS要求)。

2)从0~2倍额定转速无级调速过程中,绞车运行平稳,电机不会产生异常振动及啸叫。

3)绞车额定负载下,能在机旁与驾驶室远程变频调速控制上升和下降。

3 电气系统设计

3.1 电气控制系统及组成

2台绞车使用现场总线进行分布式控制,驾驶室内设有集中控制台。电气控制系统由变频起动调速控制系统、PLC控制系统、绞车缆绳张力检测系统3大部分组成。其中,绞车缆绳张力检测系统为备选配置,电气控制系统组成见图2。

图2 绞车电气控制系统组成

各部分基本功能设计如下。

1)变频起动柜。变频起动柜安装有PLC、变频器(VFD)、制动单元、主断路器、主电机接触器、中间继电器等电器元件。PLC选用Siemens公司S7-300系列PLC,负责整个系统的信号采集和控制处理,是整个控制系统的核心。变频起动柜安装在机舱,是系统主站,也是调试工作站。

2)制动电阻柜。制动电阻柜主要用于消耗电机下放负载时产生的电能,带有温控开关和散热风扇。制动电阻柜选用国产产品。

3)机旁操作台。机旁控制台安装在甲板上,根据环境要求,选择防护等级IP56。为了保证调速控制质量,选用专用船用主令操作台(防护等级IP66),带主令控制手柄和急停开关。同时,操作台带有电压和电流显示表,显示主电机的工作电压和电流。

4)机旁控制箱。机旁控制箱用于绞车机旁本地控制,包括监控变频器、棘轮制动器、离合器、带式制动器、水冷制动器、闸瓦制动器。缆绳张力与长度通过数显表显示(备选)。机旁控制箱防护等级为IP56。随机便携式操作盒,通过水密插头和机旁控制箱的插座连接,实现各种制动器、离合器的控制和卷筒的收放缆控制(此时收放速度为恒定低速)。便携式操作盒带有紧急停机按钮,可以实现紧急停机功能。

5)驾驶室集中控制台。驾驶室集中控制台采用单立琴式操作台,控制面板为嵌入式结构,采用4 mm厚硬铝板制作。通过调速手柄,控制绞车的收放缆。通过面板上的控制开关,控制棘轮、闸瓦、带式刹车、水冷等制动器及离合器开闭。控制台配有8寸触摸屏,可实时显示绞车状态。驾驶室集中控制台防护等级为IP23。

3.2 安全保护及失效分析

整个绞车系统具有完备的安全保护功能,急停及闸瓦控制设计为失效安全型,结合安装应用位置,对保护装置的结构形式进行选择,具体配置见表2。

表2 安全保护功能配置表

4 选型计算及技术要求

4.1 驱动变频器选型计算

绞车处于提升工况,连续工作过程中,缆绳处于最外层时,电机会有短时1.1倍过载,变频器选型相关计算如下。

1)变频器额定电流计算

IN≥Imax=I1×K×K1

(1)

2)变频器额定输出功率计算

PCN≥1.732×U1×I1×K×K1

(2)

式中:PCN为额定输出功率;U1为电机额定电压;I1为电机额定电流;IN为变频器额定电流;Imax为电机最大工作电流;K为电流波形修正系数(PWM调制方式为1.1);K1为电机电流的过载倍数。

输入参数:U1=440 V,I1=577 A,K=1.1,K1=1.1。

计算结果为Imax=698.2 A,PCN=532 kW。

变频器的选型必须同时满足以上2个条件。

通常情况下,抑制变频器产生谐波的方法是在变频器主回路中加电抗器[3]。但不同配置方法,性能价格相差较大。综合性能价格进行比较,选择配有内置交流电抗器的变频器,能满足ABS船级社规范谐波含量要求,由变频器配套厂家出具谐波计算书和试验报告。

4.2 制动电阻选型计算

绞车处于主动放锚工况,放锚所产生的能量全部由制动电阻吸收,以热能形式消耗。锚的重力250 kN,钢丝绳直径76.2 mm,钢丝绳总长2 000 m,计算重力为720 kN,负载下放最大速度为10 m/min,所以放锚过程所产生的制动功率为:

Pe=Gm×Vm×10-3

(3)

Pw=Pe×(1-η)×10-3

(4)

式中:Pe为下降势能产生的功率,kW;Pw为制动功率,kW;Gm为最大下降重力,N;Vm为最快下降速度,m/s;η为主电机和绞车变频器的内耗功率系数,一般为15%~20%。

计算得到Pe=162 kW,Pw=140 kW。

当变频器放电电流等于电动机工作额定电流的一半时,电动机制动转矩达到电动机额定转矩[4- 5]。因此,变频器制动电阻最大值近似计算为

(5)

式中:UD为制动电压;IMN为电机的额定电流。

为避免变频器受到损坏,变频器处于电机额定电流状态时,制动电阻不能小于该阻值,因此,变频器制动电阻最小值近似计算为

(6)

综上所述,制动电阻的阻值选择范围为

(7)

440 V变频器的直流母线UD=620 V,因此得:RBmin=1.074 5 Ω,RBmax=2.149 0 Ω。

制动电阻的阻值应为2 Ω,实际选择3台总阻值为6 Ω,功率为60 kW的制动电阻柜并联使用。

4.3 变频器及制动电阻柜技术要求

根据工况,进一步分析变频器相关技术要求,具体如下。

1)绞车起抛锚过程(提升类负载),每个工作周期内电机1.1倍过载,运行时间不低于25 min;电机1.5倍过载,运行时间不低于2 min。电机变频调速范围为0~120 Hz,在0~60 Hz范围内为恒转矩调速,在60~120 Hz内为恒功率调速,属弱磁调速[8]。

2)每个工作周期内,绞车进行位能负载下放,变频器工作在制动工况,连续制动功率为162 kW,制动时间大于30 min。

3)船舶电站供电变压器参数为:原边电压6 000 V,额定容量3 000 kW,短路容量55.68 kA,额定阻抗6%。变频器在工作期间产生的谐波污染数据应满足单台变频器产生的电网谐波电压不大于3%的技术指标。

4)变频器带电机PTC保护功能,接收电机的PTC信号。故障时输出无源闭合信号给PLC,具有故障复位功能接口。

“电子商务概论”涉及计算机、法律、商务管理、物流、市场营销等方面,知识面广且不深入。目前,教师多是以传统的讲授方式上课,按部就班地为学生介绍,不能将理论教学和实践教学有机地相结合,也不能最大限度地调动学生的学习积极性,更无法培养学生的创新意识和创新能力。

5)变频器采用风冷冷却方式,自带散热风扇。

根据工况要求分析,进一步提出制动电阻柜相关技术要求,具体如下。

1)电阻柜箱体外形尺寸必须满足船舶机舱安装空间、外形尺寸及防护要求。

2)柜体采用2 mm冷扎钢板制作,柜门采用不小于2.5 mm冷轧钢板制作。柜体侧面、背面均冲有百叶窗(满布),当变频器制动发热时,喷塑油漆不会发生明显变化。

3)柜体配置安装底座,采用100 mm的槽钢制作,底座与柜体之间可拆卸。柜体发生垂直方向10°范围内倾斜时,柜体不会变形或损坏。

4)柜体有接地螺栓,柜门与柜体之间有4 mm2的接地黄绿线连接。

5)柜体顶部设置排气风扇,但必须保证整个柜体防护等级达到IP23。排气风扇设置温控开关,能根据温度高低自动起停,并输出高温报警信号。起动温度、停止温度、报警温度可进行手动调整。

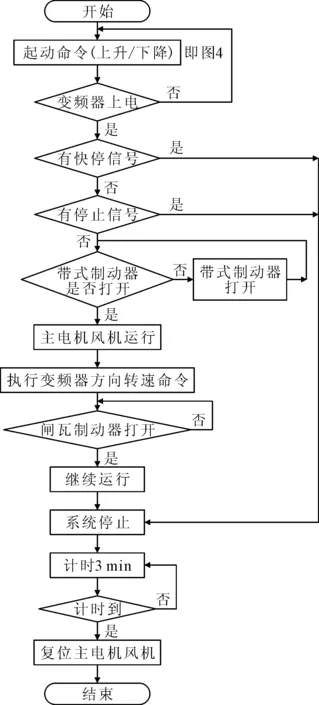

5 PLC控制流程设计

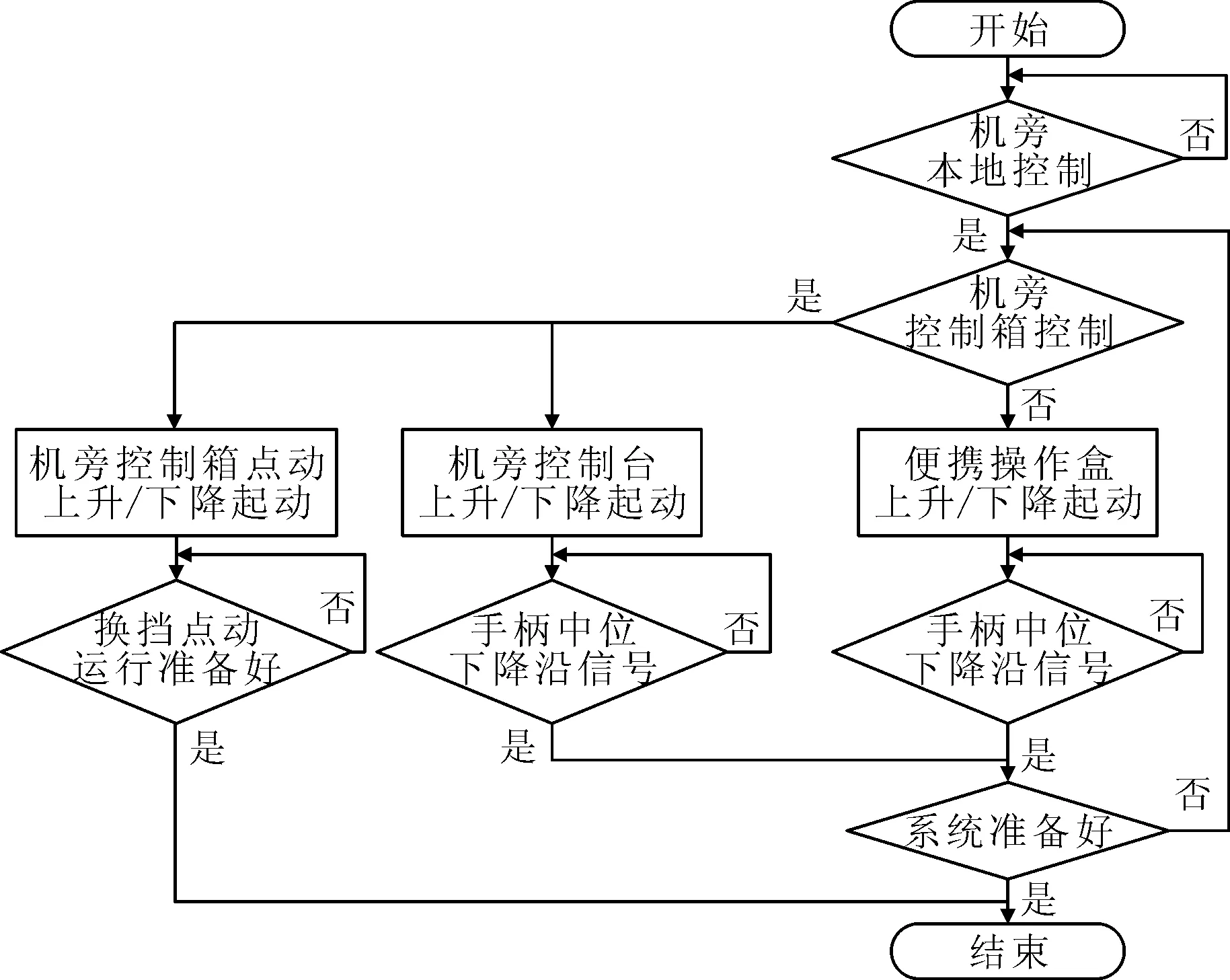

PLC程序中,绞车变频器运行控制及上升下降控制流程见图3、图4所示。

图3 变频器运行控制流程

图4 变频器上升下降控制流程

其中图4中未画出集中控制台控制流程,因为本地机旁控制流程最全,电机上升下降控制流程与集中控制台该部分功能的控制流程完全重复。

6 结束语

通过绞车现场安装调试,并在船台现场完成船厂首次海工平台大型绞车负载试验,避免在试航区进行试验,大幅降低了试验成本。开发过程积累的有益经验可供后续设计参考。

1)电气控制系统厂内试验后应尽量减少总装现场安装调试工作量。现场联调试验,主要检验电控系统的控制功能和行业要求[7]的工艺性参数。

2)船舶驾控室远离现场,突发情况难以掌控,应在绞车现场,结合绞车运动控制特点,合理选取观测点,安装视频监控系统。

3)考虑到绞车工作过程及后续检修维护的安全性,对于离合器、制动器等动作机构应安装行程限位开关,进行联锁保护。

4)根据现场使用观测,甲板部分电控柜,尽量使用316不锈钢材质,增强箱体抗盐雾腐蚀能力。线缆舾装在机械结构本体内侧,尽量减少机电液组装调试过程中对其的损伤。

5)由于整个海洋平台结构的非对称性,绞车锚泊电控系统采用分布式设计时,远距离工作站间通信,总线传输速率必须相对下降[8]。设计数据采集监控时,应充分考虑通信数据量及控制的实时性。

[1] 王全胜,杨建华,陈记春.海洋钻井平台绞车用变频调速异步电动机:104682644A[P]. 2015- 06- 03.

[2] 赵延明,刘德顺,黄良沛,等.海洋船载交流变频绞车主动升沉补偿控制系统及控制方法:104495672A[P]. 2015- 04- 08.

[3] 阮毅,陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2009.

[4] 傅德源.实用起重机电气技术手册(第2版)[M].北京:机械工业出版社,2011.

[5] 刘元刚.台达变频器制动电阻设计[J].电机与控制应用,2007,34(7):38- 39.

[6] 李发海.电机与拖动基础(第4版)[M].北京:清华大学出版社,2012.

[7] 中国国家标准化管理委员会.远洋船用拖拽绞车:GB/T 11869—2007[S].北京:中国标准出版社,2008.

[8] 廖常初.S7- 300/400PLC应用教程[M].北京:机械工业出版社,2009.