添加不同成分的外裹糊鱼块深度油炸过程中的传质动力学

2018-02-28袁子珺陈季旺夏文水熊幼翎

袁子珺,陈季旺,2,*,曾 恒,夏文水,3,胥 伟,2,熊幼翎,2

油炸外裹糊食品具有金黄色、特殊风味和酥脆口感的外壳,同时,包裹在外裹糊中的食品多汁、柔嫩,是广受消费者喜爱的一大类风味食品。然而,外裹糊食品油炸过程中形成的壳吸收大量的油脂,过高的油脂含量会引起肥胖症、心血管疾病等[1]。因此,降低外裹糊食品深度油炸过程中油脂的吸收已成为近年来研究的热点之一。

外裹糊中分别加入亲水胶体、动植物蛋白和膳食纤维可明显提高外裹糊食品的裹糊率,减少油炸外裹糊食品的油脂含量并改善口感、质构[2-3]。Hsia等[4]发现在外裹糊中分别添加瓜尔豆胶、黄原胶和羧甲基纤维素增加了外裹糊鸡块的裹糊率。Myers等[5]研究表明,在外裹糊中添加鸡蛋蛋清粉明显减少了油炸外裹糊鸡肉馅饼的油脂含量。Chen等[6]发现在外裹糊中添加1%羧甲基纤维素或1%羟丙基甲基纤维素可明显提高油炸外裹糊鱼块的水分含量,减少油脂含量。Brannan等[7]的研究结果显示在含有鸡蛋蛋清粉的外裹糊中添加较低含量(1%)的玉米纤维或燕麦纤维可以减少油炸外裹糊鸡块的油脂含量。

目前,有关外裹糊食品深度油炸过程中传质动力学的报道较少。Ngadi等[8]认为深度油炸过程中外裹糊鸡块的水分损失和油脂吸收呈线性关系,并采用菲克第二定律和阿伦尼乌斯方程建立了外裹糊鸡块深度油炸过程中的传质模型。Adedeji等[9]研究了微波预蒸煮对外裹糊鸡块深度油炸过程中的传质动力学的影响,并采用一级动力学方程建立了外裹糊鸡块水分蒸发动力学模型和外壳油脂吸收动力学模型。Nasiri等[10]探讨了外裹糊配方(外裹糊中分别添加大豆粉和玉米淀粉)、油炸温度和时间对外裹糊虾块深度油炸过程中传质的影响。结果显示,外裹糊配方、油炸温度和时间明显影响了水分损失和油脂吸收,外裹糊中添加10%大豆粉的虾块在190 ℃油炸后的油脂含量最低,采用菲克第二定律建立的水分蒸发动力学模型拟合度高。

本课题组前期研究显示,在外裹糊中分别添加大豆纤维(质量分数2%)、黄原胶(质量分数0.4%)和乳清蛋白(质量分数4%)明显减少了油炸外裹糊鱼块的油脂质量分数,改善了外裹糊鱼块口感及品质。但是外裹糊鱼块深度油炸过程中的传质动力学还不清楚。本实验采用分别添加大豆纤维、黄原胶和乳清蛋白的外裹糊制作外裹糊鱼块,在170 ℃大豆油中油炸30、60、90、120、150、180 s,分别测定油炸外裹糊鱼块的水分及油脂、表面油脂和表面渗透油脂质量分数,采用菲克第二定律和一级动力学方程分析深度油炸过程中的传质动力学,利用苏丹红染色实验模拟油脂的吸收途径,探讨3 种添加成分对外裹糊鱼块深度油炸过程中传质动力学的影响机制,为低脂油炸外裹糊鱼块的生产提供科学指导和技术支撑。

1 材料与方法

1.1 材料与试剂

新鲜草鱼(Ctenopharyngodon idellus,1.5 kg左右)购于武汉市武商量贩常青花园店;大豆油 嘉里粮油(中国)有限公司;中筋小麦粉 武汉市太阳行食品有限责任公司;玉米淀粉(淀粉质量分数90.1%) 山东金城股份有限公司;面包糠 无锡金皇花食品有限公司;食盐湖北盐业集团有限公司;双效泡打粉(碳酸氢钠、葡萄糖酸-α-内酯、磷酸二氢钠、碳酸钙、玉米淀粉和柠檬酸) 安琪酵母股份有限公司;乳清蛋白(蛋白质量分数80%) 河南盛之德商贸有限公司;黄原胶 淄博中轩生化公司;大豆膳食纤维(不溶性膳食纤维质量分数65.8%,100 目) 陕西慈缘生物科技有限公司;无水乙醚(分析纯) 天津市科密欧化学试剂有限公司。

1.2 仪器与设备

YZ-3032-BC油炸锅 广东友田电器有限公司;101-1-BS电热恒温鼓风干燥箱 上海跃进医疗器械厂;XSP-BM-4C光学显微镜 上海彼爱姆(BM)光学仪器制造有限公司;RW20.n精密搅拌机 德国IKA公司;UV-2100紫外分光光度计 上海尤尼柯仪器公司;SZF-06C脂肪测定仪 浙江托普仪器有限公司。

1.3 方法

1.3.1 油炸外裹糊鱼块制备工艺流程

1.3.2 鱼块的制作

表1 外裹糊配方Table 1 Batter formulations

流水解冻及漂洗修整:将购买的新鲜草鱼去除头、内脏、鱼鳞和鱼皮等,清洗干净,冷冻贮藏。把冷冻好的草鱼在流水中解冻,然后切块,将鱼块修整至大小厚薄基本一致(4.2 cm×1.7 cm×1.7 cm)。脱腥腌制:用2%的绿茶液以固液比1∶1浸泡脱腥2 h,然后加入质量分数3%的食盐腌制0.5 h。调制外裹糊:外裹糊按照表1配方进行调制。裹糊油炸:取处理好的鱼块放入混合均匀的糊中,保证鱼块外表与糊全部接触,浸没10 s后缓慢取出,稍淋15 s,再放入糊中进行二次裹糊和三次裹糊。取出鱼块,待糊不成股滴下,放入面包糠中,使面包糠均匀覆盖在鱼块表面。使用新鲜的大豆油在170 ℃条件下油炸30、60、90、120、150、180 s,将油炸好的外裹糊鱼块放入不锈钢滤网中自然沥去表面多余的油脂。室温下冷却60 min,将油炸外裹糊鱼块外壳与鱼块分离并粉碎后分别测定其水分和油脂质量分数。

1.3.3 水分质量分数的测定

参照GB 5009.3—2016《食品中水分的测定》[11]。

1.3.4 油脂质量分数的测定

参照GB 5009.6—2016《食品中脂肪的测定》[12]。

1.3.5 传质动力学研究

油炸操作是一个脱水过程,包括了传热和传质两个部分[8-10]。传质过程以食品损失水分和吸入油脂为特征,本实验采用菲克第二定律来描述油炸过程中的水分损失[10]。油炸过程中的水分损失被认为是扩散控制过程,水分扩散方程如式(1)。

式中:M为瞬时水分含量/(g/g);t为时间/s;Deff为有效水分扩散系数/(m2/s);x为样品位置坐标。

油炸外裹糊鱼块由外壳与内部鱼块组成,是一个复合结构,且外裹糊鱼块最初的水分含量与油炸后的温度分布不均匀,不满足菲克第二定律适用条件,因此将外壳单独用菲克第二定律拟合。

将油炸外裹糊鱼块的外壳假设成无限平板,样品初始温度和水分分布均匀,平板两端浓度不受扩散影响,忽略外部传质阻力,从试样两侧传质[8,13]。上述偏微分方程可表示为式(2)。

式中:Mr为水分比/(g/g);M0为初始水分含量/(g/g);Me为平衡水分含量/(g/g);L为样品的半厚度/cm。

当油炸过程达到平衡态的时候,平衡水分含量Me非常小,假设平衡水分含量忽略不计,为了计算水分扩散系数k/s-1,等式(2)可表达为式(3)。

Krokida等[14]提出采用一级动力学方程来描述油炸过程中的油脂吸收,如式(4)。

式中:FC为瞬时油脂含量/(g/g);Oeq为平衡油脂含量(即最大油脂含量)/(g/g);k为油脂吸收的传质系数/s-1。

1.3.6 表面油脂和表面渗透油脂含量测定

表面油脂的测定参照Bouchon等[15]的方法稍做修改。在250 mL的烧杯中加入150 mL的石油醚,将待测油炸外裹糊鱼块放入溶剂中冲洗10 s,再转入250 mL恒质量m1/g的圆底烧瓶中,蒸发溶剂至恒质量m2/g,表面油脂的质量m=m2-m1。

表面渗透油脂的测定参照Bouchon等[15]的方法稍做修改。1)将不同质量浓度(0.40、0.50、0.55、0.60、0.70 g/L)的苏丹红油溶液用石油醚以体积比稀释20 倍,在510 nm波长处测其吸光度。以质量浓度为纵坐标,吸光度为横坐标做标准曲线,根据标准曲线计算苏丹红油液的质量浓度ρ1/(g/L)。2)用溶剂萃取法提取已经除去表面油脂的油炸外裹糊鱼块的油脂质量m0/g,将油脂用石油醚以体积比稀释20 倍,在510 nm波长处测吸光度。根据标准曲线算出对应的苏丹红油液的质量浓度ρ2/(g/L),得出表面渗透油脂的质量m/g。计算公式如式(5)。

1.3.7 苏丹红染色实验

苏丹红B试剂是一种脂溶性染料,不溶于水,可以随煎炸油一起渗透到油炸食品[16-17]。在油炸锅中加入1.5 L大豆油,然后加入0.75 g苏丹红B试剂,将油加热至60 ℃,维持4 h,使染料和油充分混合均匀。将干燥后的外裹糊鱼块放入染色油中油炸,自然冷却后将鱼块剖开,切成薄片,用光学显微镜观察染色结果,放大倍数为4[18]。

1.4 数据统计分析

2 结果与分析

2.1 油炸外裹糊鱼块的水分质量分数变化

表2 170 ℃油炸时3 种外裹糊鱼块的水分质量分数Table 2 Moisture contents of three BBFNs fried at 170 ℃

3 种外裹糊鱼块在170 ℃大豆油中深度油炸后的鱼块和外壳的水分质量分数见表2。油炸0~30 s,外裹糊鱼块的表面水分迅速蒸发,开始形成外壳,同时,鱼块中的水分逐渐转变成为水蒸气,迁移到外壳,导致鱼块水分质量分数降低;油炸30~60 s时,油炸过程主要是对流换热,外壳温度较鱼块高,使得外壳与鱼块之间形成负的压强差(数据未显示),一部分水分由于负压的作用迁移到鱼块,使得鱼块水分质量分数增加;随着油炸过程的进行,鱼块与外壳的温度达到一致,负压消失,鱼块内部自由水转变为水蒸气经外壳蒸发,自由水质量分数逐渐减少,导致鱼块水分质量分数在油炸60~180 s时降低[18-19]。

油炸0~30 s时乳清蛋白组鱼块的水分质量分数较黄原胶组和大豆纤维组高。乳清蛋白具有良好的凝胶能力,有利于在外壳中形成牢固的蛋白膜结构,可有效减少油炸外裹糊鱼块中的水分损失;黄原胶分子中含有大量的羰基和羧基,是一种亲水性的高分子化合物,凝胶能力强,可形成防止水分蒸发的屏障,且具有良好的持水能力;大豆纤维中的羰基和羟基也能结合一定量的自由水。但可能在这一阶段(油炸0~30 s)乳清蛋白易凝胶形成膜,阻碍水分的蒸发,导致乳清蛋白组水分质量分数较高[2,20-22]。

油炸60~180 s时乳清蛋白组水分质量分数下降最快,这是因为在中性条件下,鱼块中心温度已经超过乳清蛋白变性温度,致使乳清蛋白形成的凝胶膜破裂,水分质量分数迅速下降[21-22]。黄原胶是由3 种不同单糖(D-甘露糖、D-葡萄糖和D-葡萄糖醛酸)构成的高分子杂多糖,由于自身负电荷间的相斥性,分子内无法形成氢键,极易与淀粉分子间相互作用形成氢键,使得分子链间的缠结点增加,表现出更高的增稠性。此外,淀粉糊化后能形成具有一定弹性和强度的凝胶,黄原胶的添加使得淀粉凝胶的强度增大,有效地阻碍了鱼块中水分的蒸发[2,20,23-24]。大豆纤维具有良好的持水性和膨胀性,增加了面筋网络结构的膨胀能力,减少了水分的损失,但大豆纤维粗的粒径可能增加了外壳表面粗糙度,且持水能力较黄原胶差[2,7,25],导致油炸终止时(油炸180 s),黄原胶组的水分质量分数最高,其次是大豆纤维组,乳清蛋白组的水分质量分数最低。

由表2还可以看出,大豆纤维组、黄原胶组和乳清蛋白组外壳的水分质量分数在油炸0~180 s时随油炸时间延长呈线性降低,这与Budžaki等[26]的研究结果类似。油炸终止时外壳水分质量分数从高到低依次为黄原胶组、大豆纤维组和乳清蛋白组,表明外裹糊中添加成分影响了水分损失速率。油炸初期(油炸0~30 s),由于水蒸气的逸出,多孔通道很快形成,外壳中水分逐渐转变为水蒸气,不断地从外壳的气孔、裂缝等向外涌出,导致油炸0~30 s时外壳水分损失速率较快,水分质量分数迅速降低;油炸30~60 s时,水蒸气剧烈蒸发,外壳表面气孔变大、增多,使得外壳中水分蒸发速度加快,水分损失速率与油炸0~30 s时相比较低。这是由于高温条件下,外裹糊中的淀粉糊化、蛋白质凝胶等使得外壳层增厚,对自由水的蒸发起到了一定的阻碍作用,且鱼块蒸发到外壳的水分一部分可能滞留在外壳区,导致外壳水分质量分数降低趋势减缓;油炸60~180 s时,外壳中的自由水质量分数大量减少,水分损失的速率减小,外壳水分质量分数呈缓慢降低趋势[1,27]。

一般情况下,原料初始水分质量分数越高,油炸后最终水分质量分数越高。而表2中数据显示,黄原胶组鱼块在初始水分质量分数较低的前提下,最终水分质量分数(油炸180 s)较大豆纤维组和乳清蛋白组高,这说明黄原胶在本实验中具有更强的持水性和成膜稳定性。

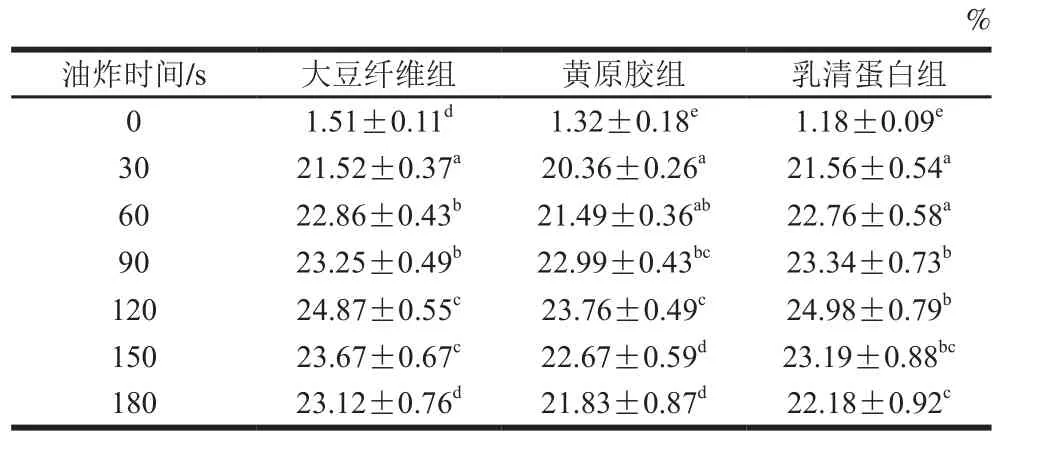

2.2 油炸外裹糊鱼块外壳的油脂质量分数变化

表3 170 ℃油炸时3 种外裹糊鱼块外壳的油脂质量分数Table 3 Oil content of the crust of three BBFNs fried at 170 ℃

3 种外裹糊鱼块在170 ℃油炸后外壳的油脂质量分数见表3。油炸0~30 s时,外壳水分剧烈蒸发,油脂一部分进入外壳水分蒸发后留下的孔隙,一部分附着在外壳表面,使得油脂吸收的速率较快,油脂质量分数迅速升高;油炸30~60 s,鱼块和外壳水分大量蒸发,致使外壳表面形成大量的气孔、裂缝,外壳水分损失加剧,渗入外壳油脂增多,油脂质量分数升高;油炸60~120 s时,淀粉糊化、蛋白质凝胶等因素使外壳层厚度增加,油脂质量分数缓慢增加;油炸120~180 s时,一方面因传质系数和传质速率随油炸时间逐渐减小,水蒸气对油脂进入鱼块的阻力减小,且蛋白质凝胶作用形成的凝胶膜的破裂也减小了油脂进入鱼块(内部)的阻碍,导致渗入鱼块的油脂增加;另一方面可能是油脂极性、黏度的增大,附着在外壳表面的油脂阻碍了油脂进入外壳,总的油脂质量分数没有明显增加,而油脂的吸收主要发生在外裹糊鱼块从热油中取出到冷却的阶段,由于负压的作用经外壳气孔、裂缝渗入鱼块水分蒸发后留下的孔隙中,使得外壳油脂质量分数减小[1,27-28]。

黄原胶组的外壳表面较光滑、结构紧密、气孔小且数量少,同时具有一定的凝胶特性,增强了外裹糊中蛋白质的凝胶强度,使外裹糊具有较大的弹性,有效地减少了外壳中油脂的吸收。大豆纤维虽具有良好的膨胀性,增加了面筋网络结构的膨胀能力,减少了油炸过程中油脂的吸收;但在冷却过程中面筋网络结构的气体溢出,外壳表面附着的油脂渗入内部,导致外壳油脂质量分数较高。乳清蛋白组外裹糊蛋白质质量分数较高,具有一定的凝胶能力,但过高的温度缩短了蛋白质变性和凝胶破裂的时间,致使外壳结构疏松、孔隙较多[2,20,24]。而食物外壳微观结构决定油炸外裹糊食品中的油脂质量分数,因此乳清蛋白组平衡油脂(最高油脂)质量分数最高,黄原胶组的平衡油脂质量分数最低[29-30]。

2.3 水分蒸发动力学

表4 170 ℃油炸时3 种外裹糊鱼块的水分扩散模型参数Table 4 Model parameters for moisture evaporation of three BBFNs fried at 170 ℃

将水分比(Mr)代入到公式(2),通过Origin数据软件拟合3 种外裹糊鱼块水分扩散模型参数的结果见表4。菲克第二定律拟合的大豆纤维组、黄原胶组和乳清蛋白组的水分扩散系数k分别为0.003 8、0.003 3 s-1和0.003 9 s-1,拟合度R2分别为0.87、0.86和0.86,显示水分蒸发动力学模型的拟合度较高,菲克第二定律模型可以较好地描述深度油炸过程外壳中的水分蒸发动力学。

水分扩散系数k越大,说明外壳中水分蒸发的速率越快。由表4还可以看出,黄原胶组的水分扩散系数k最小,乳清蛋白组最大,大豆纤维组稍低于乳清蛋白组,与表1显示的水分质量分数变化规律一致。大豆纤维粒径较粗,添加到外裹糊中形成的外壳表面较粗糙,而乳清蛋白的变性温度较低,170 ℃深度油炸时乳清蛋白形成的凝胶膜破裂易破裂,可能导致大豆纤维组和乳清蛋白组的水分扩散系数k高于黄原胶组[2,7,25]。

2.4 油脂吸收动力学

表5 170 ℃油炸时3 种油炸外裹糊鱼块的油脂吸收模型参数Table 5 Model parameters for oil absorption of three BBFNs fried at 170 ℃

将实验得到的外壳油脂质量分数(FC)代入到公式(4)中,通过Origin数据软件拟合3 种外裹糊鱼块油脂吸收模型参数的结果见表5,k为油脂吸收的传质系数。一级动力学方程拟合的大豆纤维组、黄原胶组和乳清蛋白组的油脂吸收的传质系数分别为0.062、0.059 s-1和0.061 s-1,拟合度R2分别为0.96、0.95和0.97,显示油脂吸收动力学模型的拟合度高,一级动力学方程可以很好地描述深度油炸过程外壳中油脂吸收的动力学。

油脂吸收的传质系数越大,说明外壳中的油脂吸收的速率越快。由表5还可以看出,黄原胶组的油脂吸收传质系数最小,其次是乳清蛋白组,大豆纤维组最大。黄原胶具有一定的凝胶特性,增强了外裹糊中蛋白质和淀粉的凝胶强度,使外壳表面光滑、结构紧密、气孔小且数量少,同时黄原胶具有良好的持水性,有效地减少了外壳中油脂的吸收,导致黄原胶组的油脂吸收系数明显低于大豆纤维组和乳清蛋白组[2,20,24]。

2.5 表面油脂和表面渗透油脂质量分数变化

表面油脂为冷却后附着在外壳表面的油脂,表面渗透油脂主要是冷却过程中因负压导致渗入外壳和鱼块的油脂,即冷凝吸油。油炸结束后附着在食品表面的油脂越多,冷却过程就越容易渗入到外壳和鱼块内部[13,31]。

表6 170 ℃油炸时3 种外裹糊鱼块的表面油脂和表面渗透油脂质量分数Table 6 Surface oil and penetrated surface oil contents of three BBFNs fried at 170 ℃

由表6可以看出,大豆纤维组、黄原胶组和乳清蛋白组的表面油脂质量分数随时间的延长均呈现先升高后降低的趋势,但幅度呈明显差异。油炸30~120 s,乳清蛋白组的增加幅度最大,表面油脂质量分数从1.99%增加到4.83%,增加了2.84%;其次是黄原胶组,增加了2.18%;大豆纤维组的增加幅度最小,仅增加了1.39%。油炸120~180 s,大豆纤维组的表面油脂质量分数下降最慢,仅下降了1.34%;黄原胶组和乳清蛋白组的下降量接近,分别下降了1.88%和2.15%。表6中数据还显示,3 种油炸外裹糊鱼块的表面渗透油脂质量分数随时间的延长均呈升高趋势,且增幅差异显著,分别增加了9.21%(大豆纤维组)、8.55%(黄原胶组)和10.12%(乳清蛋白组)。此外,黄原胶组和乳清蛋白组的表面渗透油脂质量分数在油炸30~90 s时增加较慢,油炸90~120 s时增加较快;大豆纤维组油炸30~60 s时增加较慢,油炸60~150 s时增加较快。表明外裹糊中分别添加大豆纤维、黄原胶和乳清蛋白显著影响了外裹糊鱼块深度油炸过程中的水分蒸发和油脂吸收,导致其传质系数差异显著。

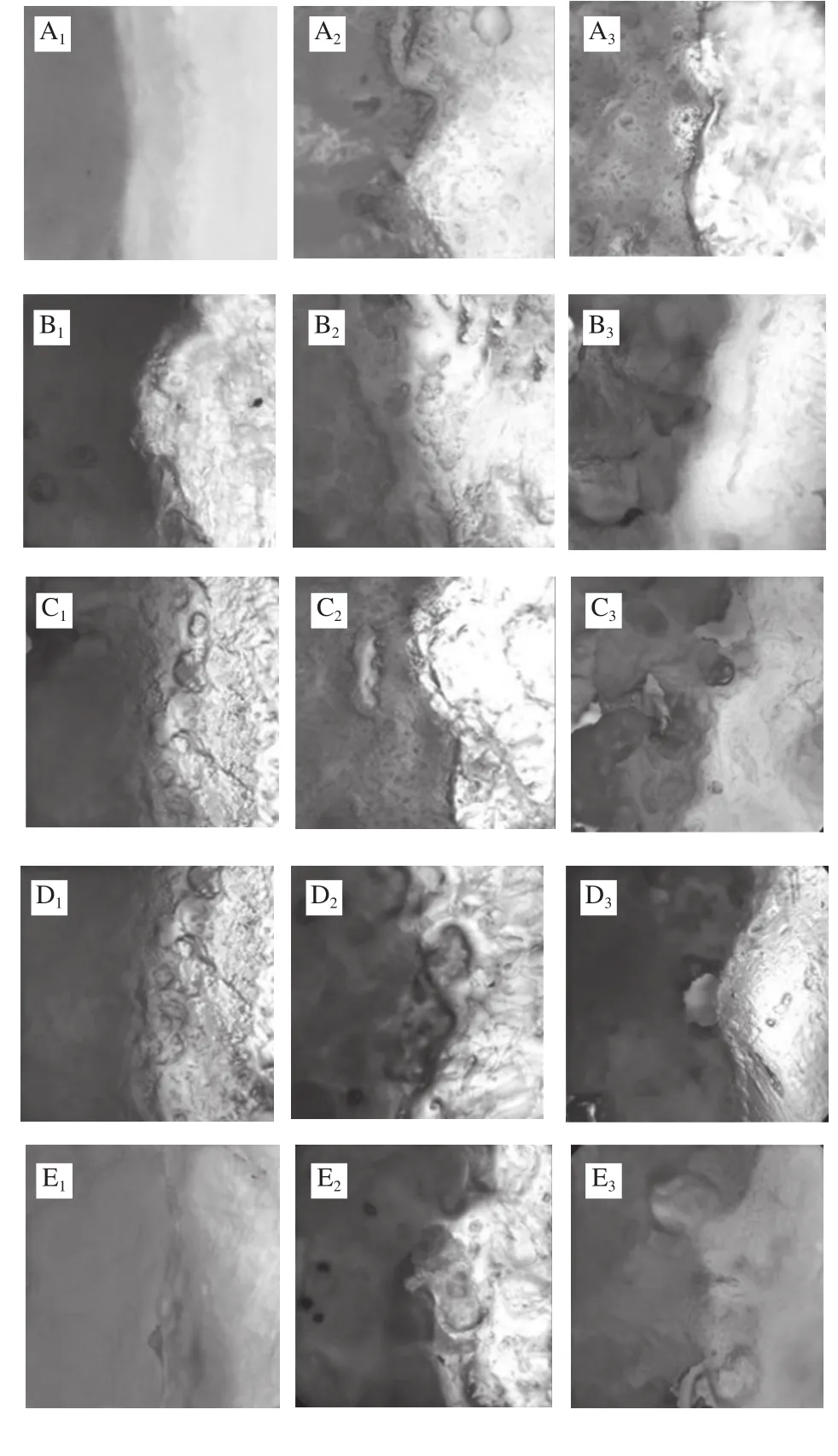

2.6 苏丹红染色实验

图1 170 ℃油炸时3 种外裹糊鱼块的苏丹红染色图Fig. 1 Images of three BBFNs fried at 170 ℃ in Sudan red-dyed oil

光学显微镜下观察的3 种外裹糊鱼块油脂吸收结果如图1所示,外裹糊鱼块的红色部分(图中未能显示)主要分布在外壳,在鱼块与外壳交界处也有少量红色,这说明油脂的吸收主要是在外壳以及外壳与鱼块的交界处,较少进入到鱼块中心部分。随着油炸时间的延长,染色油渗透到外壳和鱼块的厚度增加,类似于Lalam等[18]在油炸外裹糊鸡块的实验结果。油炸30~60 s 3 组外裹糊鱼块的苏丹红染色幅度差异不显著;油炸90~180 s,乳清蛋白组染色幅度最深,其次是大豆纤维组,黄原胶组的最浅。

3 种油炸外裹糊鱼块的外壳、鱼块及外壳和鱼块交界处的染色幅度变化与外壳中水分和油脂质量分数的分析一致,进一步表明外裹糊中分别添加大豆纤维、黄原胶和乳清蛋白显著影响了油炸外裹糊鱼块的微观结构,进而显著影响了外裹糊鱼块深度油炸过程中的水分蒸发和油脂吸收,导致其传质系数差异显著。

3 结 论

大豆纤维组、黄原胶组和乳清蛋白组的外壳水分质量分数均随油炸时间的延长而降低,而鱼块水分质量分数先降低后升高再降低;油炸0~120 s时,大豆纤维组、黄原胶组和乳清蛋白组的外壳油脂质量分数均升高,油炸120~180 s时降低。表面油脂和表面渗透油脂质量分数变化及苏丹红染色实验结果显示,外裹糊中分别添加大豆纤维、黄原胶和乳清蛋白影响了外裹糊鱼块深度油炸过程中的水分蒸发和油脂吸收动力学。

菲克第二定律和一级动力学方程的拟合结果显示,黄原胶组油脂传质系数最小,其次是乳清蛋白组,大豆纤维组的油脂传质系数最大。深度油炸过程中,鱼块的中心温度超过乳清蛋白变性温度,乳清蛋白形成的凝胶膜易破裂,导致乳清蛋白组油脂传质系数最大;黄原胶分子中含有大量的羰基和羧基,能结合大量的自由水。另外,黄原胶与蛋白质、淀粉分子间相互作用形成高强度的凝胶膜,热稳定强,因此黄原胶组的油脂传质系数最小;大豆纤维中的羰基和羟基也能结合一定量的自由水,且增加了面筋网络结构的膨胀能力和强度,但是较粗粒径导致外裹糊的光滑度下降,因此传质系数高于黄原胶组。

[1] BRANNAN R G, MAH E, SCHOT M, et al. Inぼuence of ingredients that reduce oil absorption during immersion frying of battered and breaded foods[J]. Europe Journal of Lipid Science and Technology,2014, 116(3): 240-254. DOI:10.1002/ejlt.201200308.

[2] KUREK M, ŠČETAR M, GALĺĆ K. Edible coatings minimize fat uptake in deep fat fried products: a review[J]. Food Hydrocolloids,2017, 71: 225-235. DOI:10.1016/j.foodhyd.2017.05.006.

[3] FISZMAN S M, SALVADOR A. Recent developments in coating batters[J]. Trends in Food Science and Technology, 2003, 14(10): 399-407. DOI:10.1016/S0924-2244(03)00153-5.

[4] HSIA H Y, SMITH D M, STEFFE J F. Rheological properties and adhesion characteristics of ぼour-based batters for chicken nuggets as affected by three hydrocolloids[J]. Journal of Food Science, 1992,57(1): 16-18. DOI:10.1111/j.1365-2621.1992.tb05414.x.

[5] MYERS A S, BRANNAN G. R. Efficacy of fresh and dried egg white on inhibition of oil absorption during deep fat frying[J].Journal of Food Quality, 2012, 35(4): 239-246. DOI:10.1111/j.1745-4557.2012.00454.x.

[6] CHEN S D, CHEN H H, CHAO Y C, et al. Eあect of batter formula on qualities of deep-fat and microwave fried fish nuggets[J].Journal of Food Engineering, 2009, 95(2): 359-364. DOI:10.1016/j.jfoodeng.2009.05.016.

[7] BRANNAN G R, MYERS A S, HERRICK C S, et al. Reduction of fat content during frying using dried egg white and ベber solutions[J].European Journal of Lipid Science and Technology, 2013, 115(8): 946-955. DOI:10.1002/ejlt.201200356.

[8] NGADI M, DIRANI K, OLUKA S. Mass transfer characteristics of chicken nuggets[J]. International Journal of Food Engineering, 2006,2(3): 1-16. DOI:10.2202/1556-3758.1071.

[9] ADEDEJI A A, NGADI M O, RAGHAVAN G S V. Kinetics of mass transfer in microwave precooked and deep-fat fried chicken nuggets[J].Journal of Food Engineering, 2009, 91(1): 146-153. DOI:10.1016/j.jfoodeng.2008.08.018.

[10] NASIRI F D, MOHEBBI M, YAZDI T, et al. Kinetic modeling of mass transfer during deep fat frying of shrimp nugget prepared without a pre-frying step[J]. Food and Bioproducts Processing, 2011, 89(3):241-247. DOI:10.1016/j.fbp.2010.11.009.

[11] 国家卫生和计划生育委员会. 食品中水分的测定: GB 5009.3—2016[S]. 北京: 中国标准出版社, 2016: 1-2.

[12] 国家卫生和计划生育委员会. 食品中脂肪的测定: GB 5009.6—2016[S]. 北京: 中国标准出版社, 2016: 1-2.

[13] CRANK J. The mathematics of diffusion[M]. Oxford: Oxford University Press, 1975: 245-246.

[14] KROKIDA M K, OREOPOULOU V, MAROULIS Z B. Water loss and oil uptake as a function of frying time[J]. Journal of Food Engineering,2000, 44(1): 39-46. DOI:10.1016/S0260-8774(99)00163-6.

[15] BOUCHON P, AGUILERA J M, PYLE D L. Structure oil-absorption relationships during deep-fat frying[J]. Journal of Food Science, 2003,68(9): 2711-2716. DOI:10.1111/j.1365-2621.2003.tb05793.x.

[16] KELLER C, ESCHER F, SOLMS J A. method for localizing fat distribution in deep fat fried potato products[J]. Lebensmittel-Wissenschaft Und-Technologie, 1986, 19(4): 346-348.

[17] UFHEIL G, ESCHER F. Dynamics of oil uptake during deep-fat frying of potato slices[J]. Lebensmittel-Wissenschaft Und-Technologie, 1996,29(7): 640-644. DOI:10.1006/fstl.1996.0097.

[18] LALAM S, SANDHU J S, TAKHAR P S, et al. Experimental study on transport mechanisms during deep fat frying of chicken nuggets[J]. LWT-Food Science and Technology, 2013, 50(1): 110-119.DOI:10.1016/j.lwt.2012.06.014.

[19] BOUCHON P, PYLE D L. Modeling oil absorption during post-frying cooling Ⅰ: model development[J]. Food and Bioproducts Processing,2005, 83(4): 253-260. DOI:10.1205/fbp.05115.

[20] VARELA P, FISZMAN S M. Hydrocolloids in fried foods. a review[J]. Food Hydrocolloids, 2011, 25(8): 1801-1812. DOI:10.1016/j.foodhyd.2011.01.016.

[21] HOMER S, LUNDIN L, DUNSTAN D E. Modifying the microstructure and mechanical properties of whey protein isolate gels using large deformation oscillatory strain[J]. Food Hydrocolloids,2016, 61: 672-677. DOI:10.1016/j.foodhyd.2016.06.017.

[22] DEWIT J N, KLARENBEEK G. Eあects of various heat treatments on structure and solubility of whey protein[J]. Journal of Dairy Science,1984, 67(11): 2701-2710. DOI:10.3168/jds.S0022-0302(84)81628-8.

[23] WANG Z C, WU J R, ZHU L, et al. Characterization of xanthan gum produced from glycerol by a mutantstrain Xanthomonas campestris CCTCC M2015714[J]. Carbohydrate Polymers, 2017, 157: 521-526.DOI:10.1016/j.carbpol.2016.10.033.

[24] HABIBIA H, KHOSRAVI-DARANI K. Effective variables on production and structure of xanthan gum and its food applications: a review[J]. Biocatalysis and Agricultural Biotechnology, 2017, 10: 130-140. DOI:10.1016/j.bcab.2017.02.013.

[25] ZENG H, CHEN J W, ZHAI J L, et al. Reduction of the fat content of battered and breaded ベsh ball during deep fat frying using fermented bamboo shoots dietary ベber[J]. LWT-Food Science and Technology,2016, 73: 425-431. DOI:10.1016/j.lwt.2016.06.052.

[26] BUDŽAKI S, ŠERUGA B. Moisture loss and oil uptake during deep fat frying of “Kroštula” dough[J]. European Food Research and Technology, 2005, 220(1): 90-95. DOI:10.1007/s00217-004-1058-3.

[27] DANA D, SAGUY I S. Review: mechanism of oil uptake during deepfat frying and the surfactant effect theory and myth[J]. Advances in Colloid and Interface Science, 2006, 12(8): 267-272. DOI:10.1016/j.cis.2006.11.013.

[28] INDRIA T N, LATHA R B, PRAKASH M. Kinetics of deep fat frying of a composite product[J]. Journal of Food Science and Technology,1999, 36(4): 310-315.

[29] KASSAMA L S, NGADI M O. Pore development in chicken meat during deep-fat frying[J]. Lebensmittel-Wissenschaft Und-Technologie, 2004, 37(8): 841-847. DOI:10.1016/j.lwt.2004.03.010.

[30] PINTHUS E J, WEINBERG P, SAGUY I S. Oil uptake in deep fat frying as aあected by porosity[J]. Journal of Food Science, 1995, 60(4):767-769. DOI:10.1111/j.1365-2621.1995.tb06224.x.

[31] PINTHUS E J, SAGUY I S. Initial interfacial-tension and oil uptake by deep-fat fried foods[J]. Journal of Food Science, 1994, 59(4): 804-807. DOI:10.1111/j.1365-2621.1994.tb08132.x.