梯度结构Al2O3-(W,Ti)C-TiN-Mo-Ni纳米金属陶瓷刀具材料的设计及制备

2018-02-28倪秀英孙加林李洪江侯冠明

倪秀英,赵 军,孙加林,李洪江,侯冠明,田 源

(1 山东大学 机械工程学院,济南 250061;2 鲁东大学 交通学院,山东 烟台 264025;3 雷沃国际重工股份有限公司,山东 潍坊261206;4 齐鲁工业大学 机械与汽车工程学院,济南 250061)

陶瓷刀具材料具有优异的耐热性、耐磨性和化学稳定性[1],但是其强度、断裂韧度较低,制约了陶瓷刀具的使用,而金属陶瓷的抗弯强度和断裂韧度比陶瓷高[2],二者可以相互弥补。梯度功能材料(Functional Graded Materials,FGM)能实现材料性能的裁剪,使刀具材料的本体强度、断裂韧度和表面硬度都得到提高。故FGM能满足高速硬切削加工所需的表层硬、中间韧,而且能缓解热应力和冲击应力的刀具要求。Zhao等[3-4]借鉴梯度功能材料概念,以残余应力与外加应力部分抵消为目标,优化设计了梯度陶瓷刀具材料。材料表层形成压应力,断裂阻抗明显提高,导致强度、韧性提高,表面微硬度也有一定的增加。在金属-陶瓷功能梯度材料中,断裂韧度随金属相的体积分数的增加而增加[5]。一些二次裂纹在金属-陶瓷叠层材料的陶瓷层中萌生、扩展,继而与金属层界面相交,金属层能阻止裂纹的继续扩展[6]。进一步研究发现,功能梯度陶瓷复合材料层间界面可减缓裂纹扩展[7]。近年来,对梯度功能材料的残余应力与微观结构的关系[8]、力学性能与层数的关系[9]及梯度功能材料制备方法等方面[10-11]也有一定的研究。研究者采取许多措施来提高陶瓷材料的力学性能,例如:通过添加TiC[12],(W,Ti)C[13]增韧氧化铝陶瓷复合材料,Ni,Mo和Co金属相增韧的硬质合金强化氧化铝陶瓷复合材料[14-16]等。建立梯度结构,在材料内层加入镍、钼金属相增韧,这是一条既保证Al2O3基陶瓷的高温力学性能和优异的抗黏结性能,又能使材料内部韧性提高、延迟裂纹扩展以及缓和机械、热冲击的有效途径。

本工作通过对高速切削20CrMnTi淬硬钢时刀具应力及温度分布,以及刀具在主切削力作用下的疲劳裂纹的分析,提出设计原则,建立梯度结构金属陶瓷刀具材料设计模型,并采用二阶段热压烧结工艺制备对称型梯度结构Al2O3-(W, Ti)C-TiN-Mo-Ni纳米复合金属陶瓷刀具材料。

1 设计模型的建立

1.1 梯度结构刀具材料设计原则

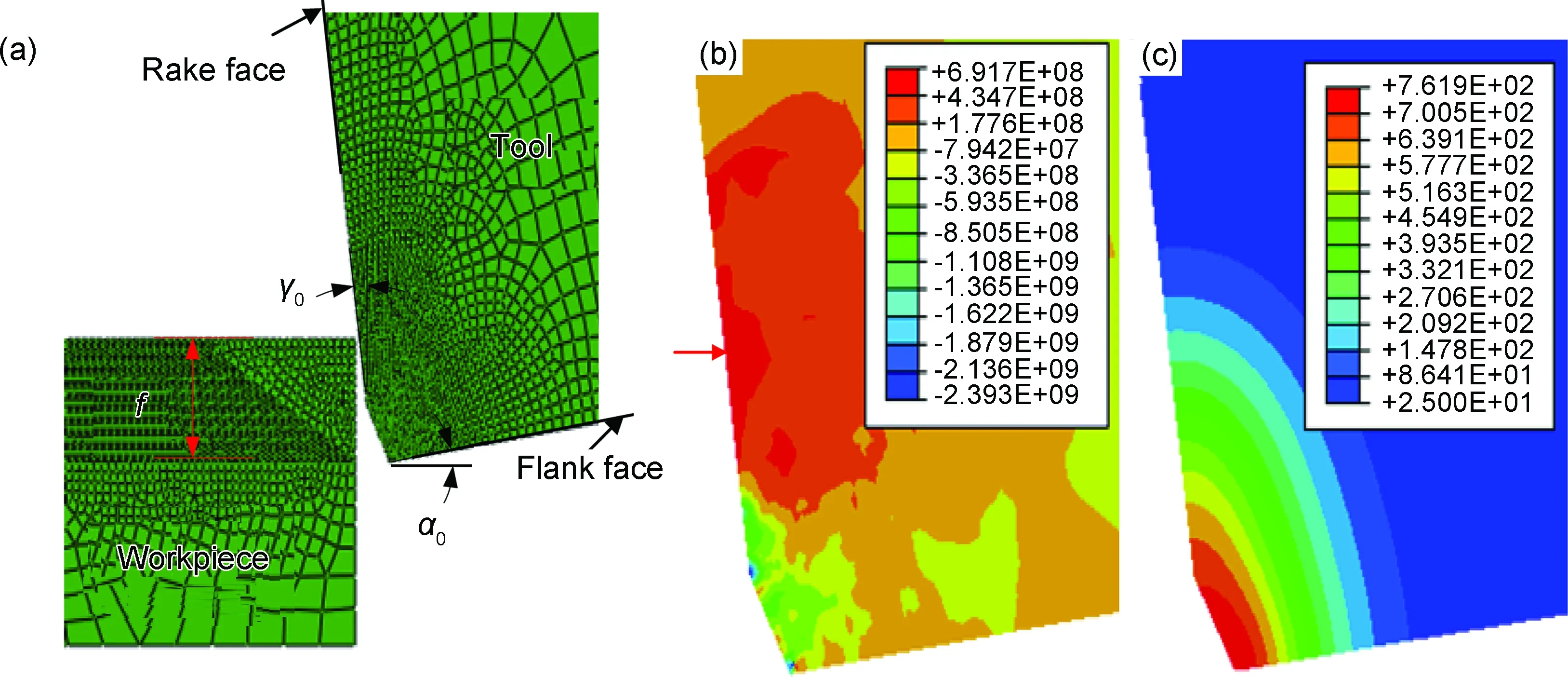

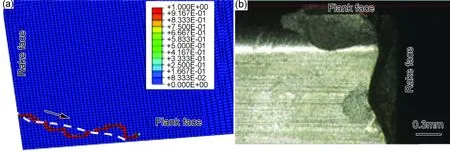

用Abaqus分析软件对均质Al2O3-(W,Ti)C陶瓷刀具切削20CrMnTi淬火钢进行数值模拟,图1为有限元模型及仿真结果,其中切削速率v=150m/min,切削深度ap=0.1mm,进给量f=0.2mm/r,切削前角γ0=-6°,切削后角α0=6°。由图1(b)可知,刀具在稳定切削时的最大主应力出现在前刀面上距离刀尖约2f的位置(见图1(b)箭头处),故刀尖附近前刀面是容易产生裂纹的危险区。从图1(c)可见,温度分布梯度垂直于刀具前刀面,在刀具表面下约50μm范围内温度梯度较大。在前刀面主应力最大位置预设裂纹,图2所示为切削疲劳裂纹仿真和实验结果,在paris规律下,疲劳裂纹走向如图2(a)箭头所示。仿真的主裂纹(图2(a)中的红线)和图2(b)所示的大景深显微镜图显示的刀具后刀面上的断裂面轮廓线(等效为图2(a)中的白线)走向一致。说明后刀面的破损是由主切削力引起的疲劳断裂。

图1 有限元模型及仿真结果 (a)切削仿真模型;(b)最大主应力场;(c)温度场Fig.1 FEA model and simulation results (a)cutting simulation model;(b)maximum principle stress fields;(c)temperature fields

根据以上分析,为提高切削过程中刀具抗疲劳裂纹扩展的能力,对刀具材料的成分分布、微观结构进行设计,形成梯度结构。针对硬车削对刀具材料的使用要求,应以刀具表面形成一定的预压应力,并且硬度较高,内层断裂韧度较好为宜。刀具材料的设计原则应为:断裂韧度由表及里逐渐增大,表层保持较高硬度,这样可减缓裂纹的扩展速率,提高刀具寿命。

图2 切削疲劳裂纹仿真(a)和实验结果(b)Fig.2 Simulation(a) and experimental results(b) of cutting fatigue crack

1.2 梯度结构刀具材料体系的确定

Al2O3基复合材料的耐磨性和化学稳定性都高于Si3N4基陶瓷材料,并具有较高的红硬度,是一种综合性能优良的刀具材料。采用Al2O3纳米颗粒,可以细化晶粒,提高材料的抗弯强度和断裂韧度。Al2O3-(W,Ti)C纳米复合材料的维氏硬度和抗弯强度都较高,且材料中的各组成相均不与20CrMnTi等钢类工件材料中的元素发生化学反应。为保证刀具表层具有高的抗磨能力和良好的抗黏结性,因此选择Al2O3-(W,Ti)C纳米复合陶瓷材料作为刀具表层材料。Ni和TiN的热膨胀系数都比Al2O3高。为了使内层材料组分接近金属陶瓷,使梯度纳米复合陶瓷刀具材料具有更高的横向断裂强度和断裂韧度,故Ni,Mo,TiN和(W,Ti)C由表及里逐渐增加,通过合理控制纳米复合金属陶瓷各物料的百分含量,调节内层的热膨胀系数,使其高于表层的,形成有预压应力的硬度较高的纳米复合陶瓷表层和断裂韧度较好的内层。

1.3 梯度结构及材料组分的设计

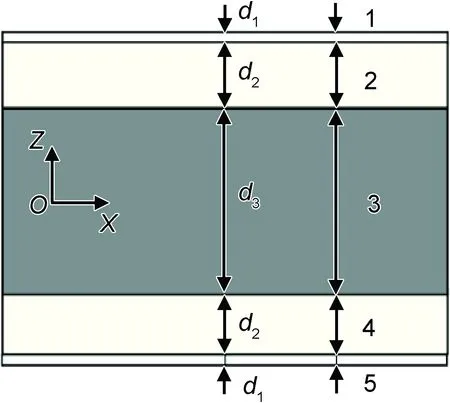

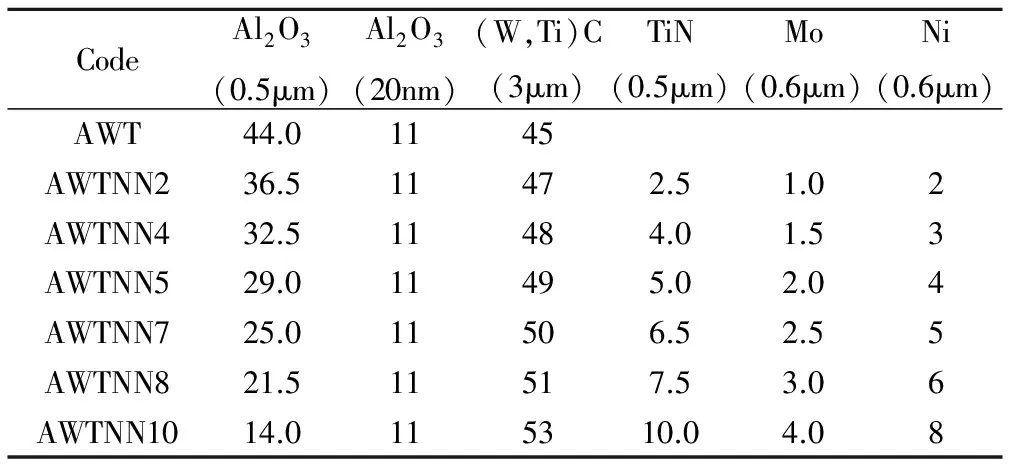

图3为5层对称梯度结构材料模型,复合材料的组成分布沿z向变化,定义所制备材料的结构参数层厚度比e=d1/d2=d2/d3,其中d1为第1,5层的厚度,d2为第2,4层的厚度,d3为第3层的厚度。借鉴前期的研究结果[4],采用5层梯度结构,按e=0.2设计性能最佳。为了提高表层陶瓷的硬度和内层金属陶瓷的韧性,设计不同纳米复合材料的组成,如表1所示。从AWT到AWTNN10,在热膨胀系数逐渐增大的前提下,Al2O3逐渐减少,而其他韧性较好的相逐渐增多。

图3 5层对称梯度结构材料模型Fig.3 Five-layered symmetrical graded material model

表1 不同纳米复合材料的组成(体积分数/%)Table 1 Compositions of different nano-composites (volume fraction/%)

为了比较不同成分组合在热压烧结条件下匹配情况,设计了4种5层对称型梯度结构金属陶瓷刀具材料,如表2所示。其中第1层和5层,第2层和4层成分相同。

表2 5层对称型梯度结构金属陶瓷刀具材料设计Table 2 Design of five-layered graded cermet tool material with symmetrical structure

2 实验材料与方法

2.1 材料制备

实验用亚微米α-Al2O3粉末(纯度99.9%,中位粒径为0.5μm)和亚微米TiN(纯度99.5%,中位粒径为0.5μm)均由上海水田材料科技有限公司提供;纳米α-Al2O3粉末(纯度99.9%,中位粒径为20nm)和Ni,Mo (纯度99.5%,中位粒径为0.6μm)均由上海超威纳米科技有限公司提供;微米(W,Ti)C粉末(纯度99.7%,中位粒径为3μm,WC和TiC的质量比为7∶3)由长沙琅峰金属材料有限公司提供。其中,(W,Ti)C原始粉末的粒径大小不一,较大的达到3μm,需要进行球磨处理,以减小其粒径至1μm左右。

在无水乙醇中加入质量分数为0.5%的专用纳米α-Al2O3分散剂,按表1的组分配比,将纳米α-Al2O3粉末溶入无水乙醇中,配制成纳米α-Al2O3粉末的悬浮液,然后用HS-10260D型超声波清洗器结合机械搅拌,对混合溶液超声分散20min,制成均匀稳定、分散良好的纳米粉末浆料。再将微米粉末颗粒与分散良好的纳米粉末的悬浮液混合,机械搅拌并结合超声分散20min后,倒入混料桶中,在行星式球磨机上球磨48h,在DZ-2AII型电热真空干燥箱中116℃下真空干燥,过120目筛(筛孔直径为125μm),装瓶密封待用。根据表2的4种设计,按层厚比e=0.2逐层填充到石墨模具中,在ZRC85-25T型多功能高温热压烧结炉中真空条件下烧结。表层材料较为适合的烧结温度为1700℃,而内层材料添加了熔点较低的金属相,流动性较好,合适的烧结温度随金属相的增加而降低。确定这种梯度复合材料的烧结条件较困难,借鉴二阶段热压烧结工艺[17-18],利用烧结试样致密化速率与晶粒长大速率的差异,抑制晶粒的过度生长,达到细化晶粒的作用。在较低的温度下保温,兼顾了液相烧结的特点。以20℃/min的加热速率升至1600℃,保温3min后,以50℃/min降至1450℃,保温30min,烧结压力为30MPa,烧制成φ42mm×3.4mm的样品,线切割成3mm×4mm×30mm的试样,经机械研磨、抛光,以备力学性能测试应用。以同样的制备方法和烧结工艺制备出均质材料以作比较。

2.2 材料性能检测

在WDW-50E型微机控制电子万能实验机上以三点弯曲法测量试样的抗弯强度σb,试样的尺寸为3mm×4mm×30mm,测量跨距为20mm,加载速率为0.5mm/min。应用压痕法在MHVD-30AP型Vickers硬度计上测试材料各层的硬度,加载载荷为196N,保压15s,用100倍光学显微镜测量压痕和裂纹长度,并用式(1)计算出硬度值。采用Evan和Charles[19]导出的式(2)计算材料各层的断裂韧度KIC。用JSM-6510LV型真空扫描电子显微镜(SEM)观察材料压痕和断口的显微结构。

(1)

(2)

式中:HV为维氏硬度,GPa;P为压痕载荷,N;d为压痕对角线平均长度,mm;KIC为断裂韧度,MPa·m1/2;c为裂纹半长的平均值,mm。

2 结果与讨论

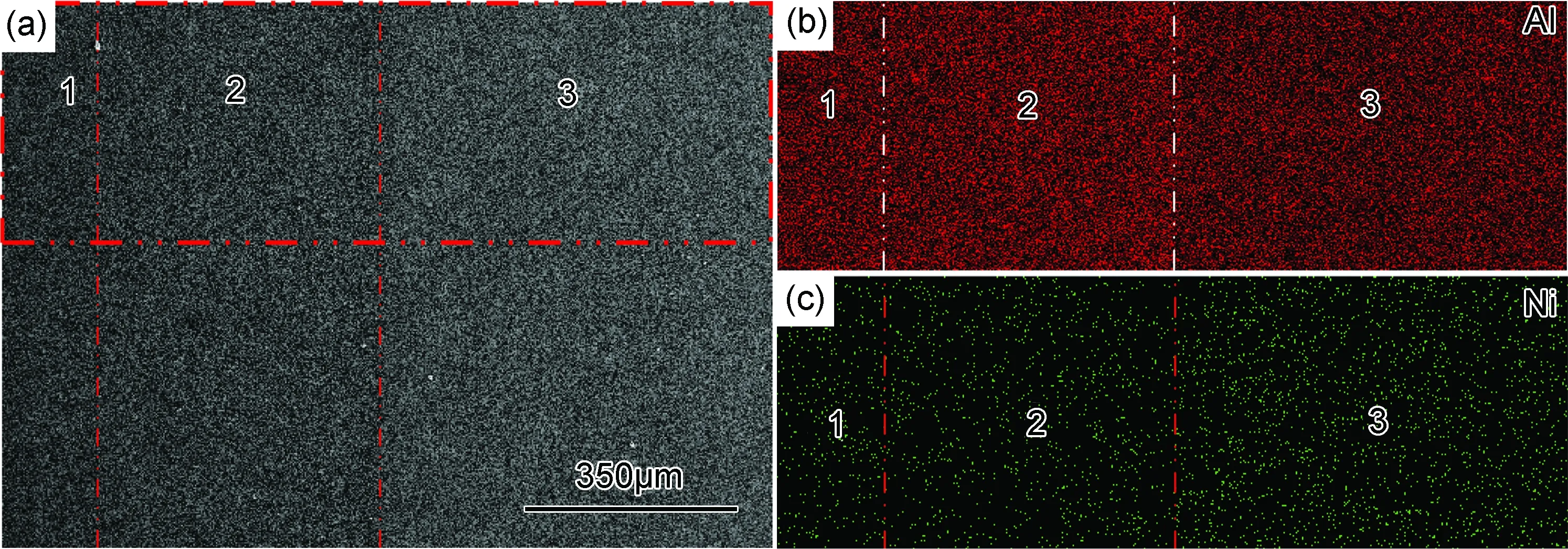

样品A横剖面的SEM照片以及元素面分布如图4所示。可知,梯度金属陶瓷材料第1层与第2层间的分界面较模糊,第2层与第3层间的分界面较明显。第1层原料中不含Ni元素,但从元素面分布图中可见少量的Ni。这是由于第1层较薄,第2层材料中的Ni在高温下少量扩散所致,第1层与第2层的成分很接近。由Al,Ni元素面分布图可看出,从第1层到第3层Al含量减少,Ni含量增加。经测量计算,层厚比e约为0.2,与设计相一致。

图4 样品A的横剖面(a)及红色框内的Al(b)和Ni(c)元素面分布图Fig.4 Cross-sectional surface image(a) of sample A and the Al(b) and Ni(c) elements distribution maps of the red box area

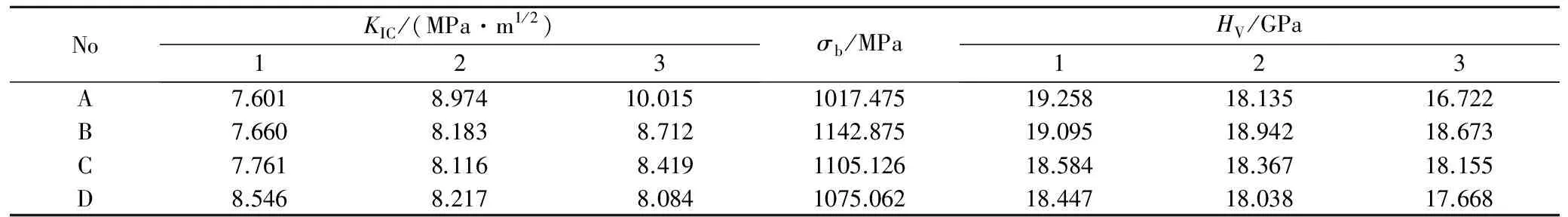

梯度结构纳米金属陶瓷刀具材料的力学性能如表3所示。样品A的综合力学性能最好,比同样制备方法、烧结条件下的均质材料的硬度、断裂韧度和抗弯强度分别高出8.5%,16%和32%(均质材料AWT硬度为17.75GPa,断裂韧度为6.55MPa·m1/2,抗弯强度为768MPa)。样品A中间层材料断裂韧度远高于其他3种样品,这是由于样品A各层成分的含量配比比较合适,尤其在高温下合适含量的金属相呈液相分布在晶界处,降低了界面能,使晶粒间结合紧密,有利于强化晶界。另外,内层的TiN弹性模量高,在裂纹穿过TiN颗粒时,相同的应力作用下,应变较小,减缓裂纹扩展,从而对材料的断裂韧度提高也起到一定作用。样品A的内层向表层扩散的金属相对较少,其表层硬度最高,断裂韧度最小。样品D的第3层的断裂韧度略低于第1层,这与从内向外扩散的金属相含量、各相以及各层间的热膨胀系数差有关。4种梯度结构材料的第1层硬度都高于第2,3层的,复合材料表面硬度较高时,磨损机制以磨粒磨损为主,摩擦系数和磨损量显著降低[20]。除样品D外,其余样品的第3层断裂韧度高于第1层的,符合刀具材料的设计要求。

表3 梯度纳米复合材料的力学性能Table 3 Mechanical properties of the graded nano-composites

图5为梯度结构材料断口各层的SEM 照片。由图5(a-1),(a-2),(a-3)可知,由于梯度材料层间存在热膨胀系数差,会在表层产生残余压应力,以及从图4中可看出表层有少量的Ni,出现液相烧结,样品A表层材料大颗粒间由小颗粒填充,没有明显的孔洞等缺陷,材料的致密性较好,故综合力学性能最好。同时可以看出,光滑断面的穿晶断裂形貌和不规则形貌的沿晶断裂并存,以穿晶断裂为主。由图5(a-3)可知,由于金属相Ni,Mo的增多,断口出现硬质相拔出后留下的韧窝和黏结相撕裂形成的断裂棱(见图5(a-3)椭圆标注)。当裂纹通过金属相Ni,Mo时,这些塑性相可通过塑性变形钝化裂纹,即减少裂纹尖端的应力集中,从而材料的断裂韧度较好。大颗粒呈现断层状的解理断裂(见图5(a-3),(b-3)方框标注),相对图 5(a-1)中光滑断面,也会消耗较多的断裂能,导致样品A中间层较高的断裂韧度。由图5(b-1),(b-2),(b-3)可知,大颗粒断口由表层光滑的穿晶断裂转变为内层断层状解理断裂。由图5(b-3)可见,金属相Ni的体积分数达到8%,液相烧结时,颗粒容易团聚,成分分布不均匀,以及Ni的挥发都可能使材料中出现小气孔(图5(b-3)箭头所示),使材料的综合力学性能下降。

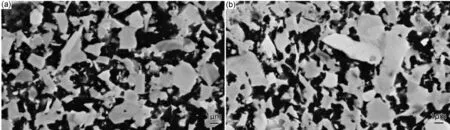

图6为梯度结构材料样品A抛光面SEM照片。由图6(a)可知,主相Al2O3和(W,Ti)C相互间隔,组织均匀。图6(a),(b)对比看出,第3层材料中黑色的Al2O3减少,而韧性较好的(W,Ti)C,Ni,Mo和TiN较多,符合设计要求。

图6 样本A抛光面的SEM图 (a)第1层;(b)第3层Fig.6 SEM images of polished surface of sample A (a)first layer;(b)third layer

4 结论

(1)通过对高速硬切削时刀具应力和温度分布以及刀具在主切削力作用下疲劳裂纹扩展仿真分析,提出梯度结构纳米金属陶瓷刀具材料的组成分布、微观结构的设计模型。通过韧性相的添加和梯度结构的引入,实现疲劳裂纹扩展速率的减缓,从而提高刀具寿命。

(2)采用二阶段烧结工艺制备一种力学性能优良的对称型梯度结构刀具材料,表层为Al2O3基陶瓷,内层为含金属黏结相的复合材料。所制备的样本A各组分配比合适,表面硬度达到传统热压工艺烧结的陶瓷材料硬度,从表到里硬度减小,表层、中间层硬度分别为19.258,16.722GPa。断裂韧度从表到里相应增大,表层、中间层断裂韧度分别为7.601,10.015MPa·m1/2,而抗弯强度达到1017.475MPa,相比由表层组分制成的均质陶瓷材料,其综合力学性能明显提高。

(3)材料的断裂机制为沿晶断裂和穿晶断裂的混合类型。在金属黏结相含量合适时,材料的断口出现韧窝和黏结相撕裂形成的断裂棱,有利于抗弯强度、断裂韧度的提高,从而提高刀具抗疲劳裂纹扩展能力,满足高速硬切削刀具材料的性能要求。

[1] WANG B,LIU Z.Cutting performance of solid ceramic end milling tools in machining hardened AlSi H13 steel[J].International Journal of Refractory Metals and Hard Materials,2016,55:24-32.

[2] ZHOU S Q,WEI Z,WEI H X,et al.Thermodynamics of the formation of contiguity between ceramic grains and interface structures of Ti(C,N)-based cermets[J].International Journal of Refractory Metals and Hard Materials,2009,27(4):740-746.

[3] ZHAO J,AI X.Fabrication and cutting performance of an Al2O3-(W,Ti)C functionally gradient ceramic tool[J].International Journal of Machining and Machinability of Materials,2006,1(3):277-286.

[4] TIAN X,ZHAO J,WANG Y,et al.Fabrication and mechanical properties of Si3N4/(W,Ti)C/Co graded nano-composite ceramic tool materials[J].Ceramics International,2015,41(3):3381-3389.

[5] KEIICHIRO T,TAKAFUMI S,HIROYASU A.Evaluation of R-curve behavior of ceramic-metal functionally graded materials by stable crack growth[J].Engineering Fracture Mechanics,2005,72:2359-2372.

[6] 史国栋,梁军,陈贵清,等.金属/陶瓷微叠层材料的微观结构及力学性能[J].稀有金属材料与工程,2007,36:677-680.

SHI G D,LIANG J,CHEN G Q,et al.Microstructure and mechanical properties of metal/ceramic microlaminate composites[J].Rare Metal Materials and Engineering,2007,36:677-680.

[7] HUANG C Y,CHEN Y L.Design and impact resistant analysis of functionally graded Al2O3-ZrO2ceramic composite[J].Materials & Design,2016,91:294-305.

[8] ZHOU W,ZHOU H,ZHANG R,et al.Measuring residual stress and its influence on properties of porous ZrO2/(ZrO2+Ni) ceramics[J].Materials Science and Engineering:A,2015,622:82-90.

[9] ZHENG G M,ZHAO J,ZHOU Y H,et al.Fabrication and characterization of Sialon-Si3N4graded nano-composite ceramic tool materials[J].Composites Part B:Engineering,2011,42(7):1813-1820.

[10] CARVALHO O,BUCIUMEANU M,MIRANDA G,et al.Development of a method to produce FGMs by controlling the reinforcement distribution[J].Materials & Design,2016,92:233-239.

[11] 郑光明,赵军,周咏辉,等.Sialon-Si3N4系梯度纳米复合陶瓷刀具材料的设计及制备[J].硅酸盐学报,2011,39(5):783-788.

ZHENG G M,ZHAO J,ZHOU Y H,et al.Design and fabrication of Sialon-Si3N4gradient nano-composite ceramic tool materials[J].Journal of the Chinese Ceramic Society,2011,39(5):783-788.

[12] YIN Z B,HUANG C Z,ZOU B,et al.Preparation and characterization of Al2O3/TiC micro-nano-composite ceramic tool materials[J].Ceramics International,2013,39:4253-4262.

[13] ZHOU Y H,AI X,ZHAO J,et al.Mechanical properties and microstructure of A12O3/(W,Ti)C nanocomposite[J].Key Engineering Materials,2008,368/372:717-720.

[14] LI J,SUN J L,HUANG L P.Effects of ductile cobalt on fracture behavior of Al2O3-TiC ceramic[J].Materials Science and Engineering:A,2002,323:17-20.

[15] YIN Z B,HUANG C Z,ZOU B,et al.Effects of particulate metallic phase on microstructure and mechanical properties of carbide reinforced alumina ceramic tool materials[J].Ceramics International,2014,40:2809-2817.

[16] 陈维平,韩孟岩,杨少锋.Al2O3陶瓷复合材料的研究进展[J].材料工程,2011(3):91-96.

CHEN W P,HAN M Y,YANG S F.Research progress of Al2O3ceramic composites[J].Journal of Materials Engineering,2011(3):91-96.

[17] QU H X,ZHU S G.Two step hot pressing sintering of dense fine grained WC-Al2O3composites[J].Ceramics International,2013,39(5):5415-5425.

[18] YANG D Y,YOON D Y,KANG S L.Suppression of abnormal grain growth in WC-Coviatwo step liquid phase sintering[J].Journal of the American Ceramic Society,2011,94(4):1019-1024.

[19] EVANS A G,CHARLES E A.Fracture toughness determinations by indentation[J].Journal of the American Ceramic Society,1976,59(7/8):371.

[20] 王跃明,时启龙.等温化学气相渗透法制备C/C-SiC复合材料的摩擦磨损性能[J].航空材料学报,2017,37(4):52-60.

WANG Y M,SHI Q L.Tribological property of C/C-SiC composites fabricated by isothermal chemical vapor infiltration[J].Journal of Aeronautical Materials,2017,37(4):52-60.