氢氧化钠煅烧活化锅炉底渣的实验研究*

2018-02-26秦健波范仁东何富军

秦健波 ,方 莹 ,2,范仁东 ,何富军 ,曹 君

(1.南京工业大学材料科学与工程学院,江苏南京210009;2.国家“江苏先进生物与化学制造协同创新中心”;3.江苏省电力设计院)

锅炉底渣是燃煤电厂排出的工业固体废弃物之一,约占电厂总灰渣量的 15%~30%[1]。 近些年,随着电力行业的迅速发展,锅炉底渣排放量也日益增加。若对锅炉底渣的排放处理不当,不仅会对社会环境造成严重危害,同时也为中国的国民经济建设发展带来了巨大的压力[2]。锅炉底渣也是一种“再生矿产资源”,通过对其进行有效的资源化利用,应用于建筑材料[3]、废水处理[4]、农业[5]等方面,可以减轻锅炉底渣对环境造成的污染。燃煤灰渣的另一种形态是粉煤灰。粉煤灰中具有较高含量的氧化铝与二氧化硅,可作为提取氧化铝与二氧化硅的有效资源[6-7]。J.Grzymek[8]采用石灰石烧结法从中提取氧化铝,为从工业废渣中提取高纯度氧化铝提供了可能。N.Shigemoto等[9]率先通过加碱煅烧粉煤灰的活化法,使得粉煤灰中的莫来石与石英得到充分活化,提高粉煤灰中硅铝的溶出量。中国大多数企业利用粉煤灰提取氧化铝和二氧化硅[10-13]。鉴于锅炉底渣与粉煤灰的物理化学性相似,因此锅炉底渣也可作为提取氧化铝和二氧化硅的资源,根据其特性不断开展锅炉底渣提取硅铝技术的研究,可使其“化害为利、变废为宝”,实现可持续发展,具有重大的实际应用价值和潜力。

笔者研究了以氢氧化钠作为活化剂对锅炉底渣进行煅烧活化,观察锅炉底渣活化过程中在不同煅烧参数下活化产物中氧化铝与二氧化硅溶出率的变化,以确定最佳活化工艺参数。

1 实验

1.1 实验原料

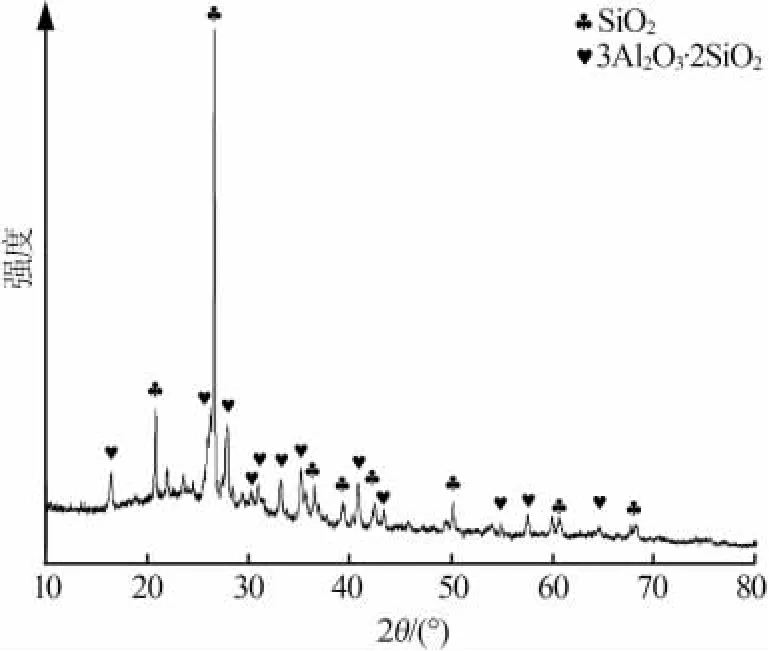

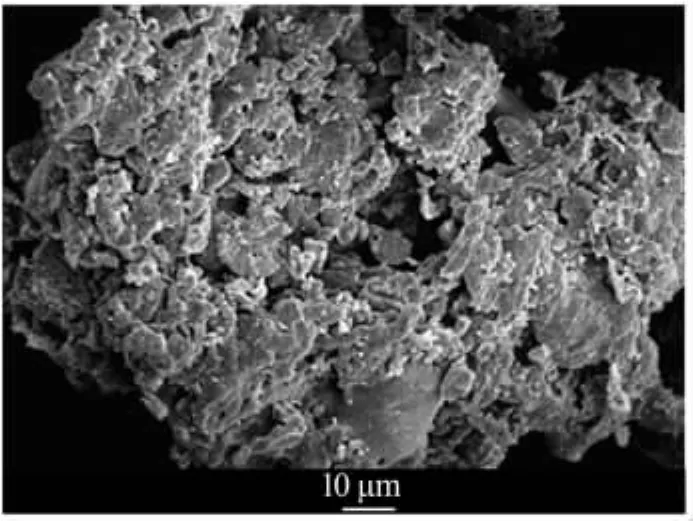

原料:锅炉底渣,取自南京大唐电厂。表1为XRF半定量分析得到的锅炉底渣原料主要化学组成。图1和图2分别为锅炉底渣原料的XRD谱图和SEM照片。

表1 锅炉底渣原料的主要化学组成 %

图1 锅炉底渣XRD谱图

图2 锅炉底渣SEM照片

由表1可见,锅炉底渣化学成分主要是Al2O3和SiO2,二者约占原料总量的90%,属于Al2O3-SiO2体系, 此外还有 Fe2O3、CaO、TiO2、MgO 等氧化物和少量的烧失量。由图1可见,锅炉底渣中相组成主要包括莫来石(3Al2O3·2SiO2)和石英(SiO2)。 由图 2可见,锅炉底渣由数量众多的小颗粒聚集而成,其表面形貌极不光滑,在颗粒表面不存在明显的孔隙,但分布着为数众多的小孔隙,整体来看锅炉底渣颗粒呈球形。研究表明,这是由锅炉底渣中的多孔玻璃体熔融收缩形成的珠状玻璃体所致。

1.2 试剂与仪器

试剂:氢氧化钠、乙二胺四乙酸二钠(EDTA)、氯化钾、铜粉、1-(2-吡啶偶氮)-2-萘酚、无水乙醇等,均为分析纯。

仪器:HZT-A+300型电子天平、LH15/14型程控箱式电阻炉、HH-S1型数显恒温水浴锅、JJ-6型数显直流恒流搅拌器、SHZ-D(Ⅲ)型循环水式真空泵、ARL-9800XRF型X射线荧光光谱分析、JSM-5610LV型扫描电镜、Smartlab型X射线衍射仪、LABSYS16型TG-DSC差热分析仪。

1.3 实验方法

将锅炉底渣与NaOH按不同质量比放入研磨器皿中,均匀搅拌,将混合物放入高温马弗炉中煅烧,再将煅烧后的熟料冷却至常温后研磨成细粉,采用XRD确定适宜的煅烧灰碱比。在此基础上,于不同煅烧温度、保温时间和升温速率下煅烧。经过氢氧化钠溶液溶解煅烧活化产物,并采用滴定法分析溶出液中硅、铝含量,以确定煅烧活化工艺中煅烧温度、保温时间以及升温速率3个参数。

2 实验过程与结果分析

2.1 煅烧反应物配比的确定

2.1.1 煅烧反应物理论匹配的确定

本实验采用NaOH为活化剂,在高温下与锅炉底渣中难溶的氧化铝和二氧化硅反应,使之转变为可溶的偏铝酸钠和硅酸钠,其活化机理:

假设100 g的锅炉底渣需被活化,那么所需要的活化剂NaOH的质量理论值可通过式(1)~(2)反应获得,即:

式中,MNaOH为 NaOH 的摩尔质量,40 g/mol;MAl2O3为Al2O3的摩尔质量,102 g/mol;MSiO2为SiO2的摩尔质量,60 g/mol;wAl2O3为锅炉底渣中 Al2O3的质量分数,36.84%;wSiO2为锅炉底渣中SiO2的质量分数,51.80%。

根据上述计算结果,得出锅炉低渣和氢氧化钠的理论质量比为 1∶0.97,接近于 1∶1。

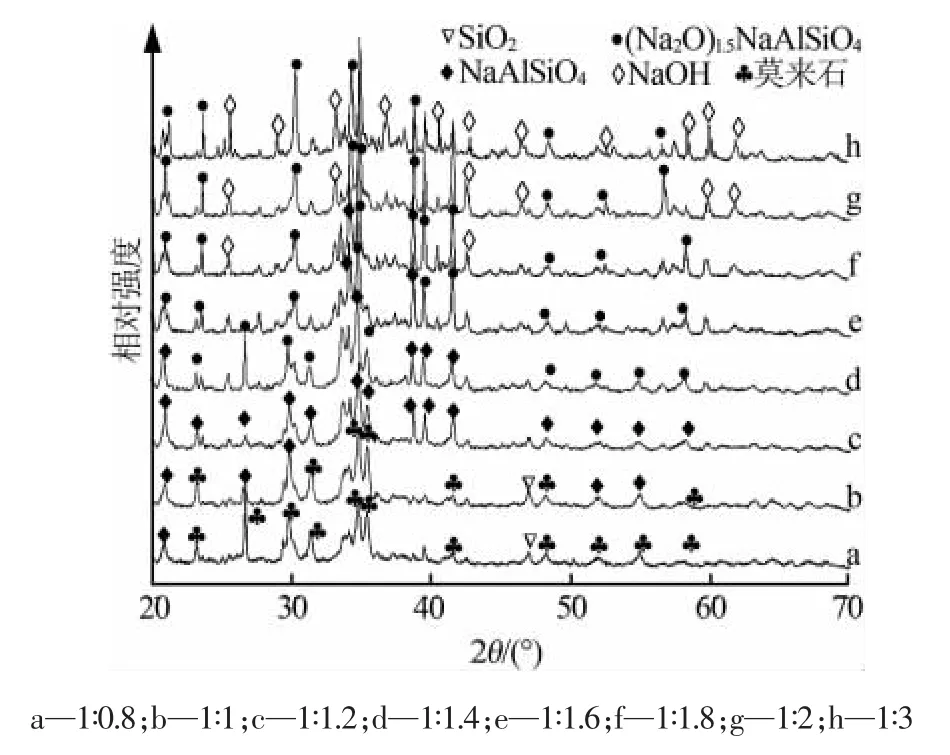

2.1.2 煅烧反应物实际配比的确定

若按上述质量比称量锅炉底渣和活化剂NaOH,不能保证锅炉底渣中的SiO2和Al2O3在煅烧过程中与NaOH充分反应。为了确保锅炉底渣中的SiO2和Al2O3在煅烧过程中与NaOH完全反应生成可溶性的铝硅酸钠,实验通过调整NaOH的加入量来确定锅炉底渣与NaOH的最佳质量比。取锅炉底渣与NaOH 的质量比分别为 1∶0.8、1∶1、1∶1.2、1∶1.4、1∶1.6、1∶1.8、1∶2 以及 1∶3,将混合物放入高温马弗炉中,以4℃/min的升温速度升至700℃,并保温2 h,自然冷却后取出样品。图3为不同质量比的锅炉底渣与NaOH混合物经煅烧得到的活化产物的XRD谱图。从图 3可以看出,当混合物中 m(锅炉底渣)∶m(NaOH)=1∶1.2 时,XRD 谱图上的衍射峰最接近霞石相,因此确定实验过程中锅炉底渣与NaOH的质量比为 1∶1.2。

图3 不同质量比锅炉底渣与NaOH混合物经煅烧得到的活化产物XRD谱图

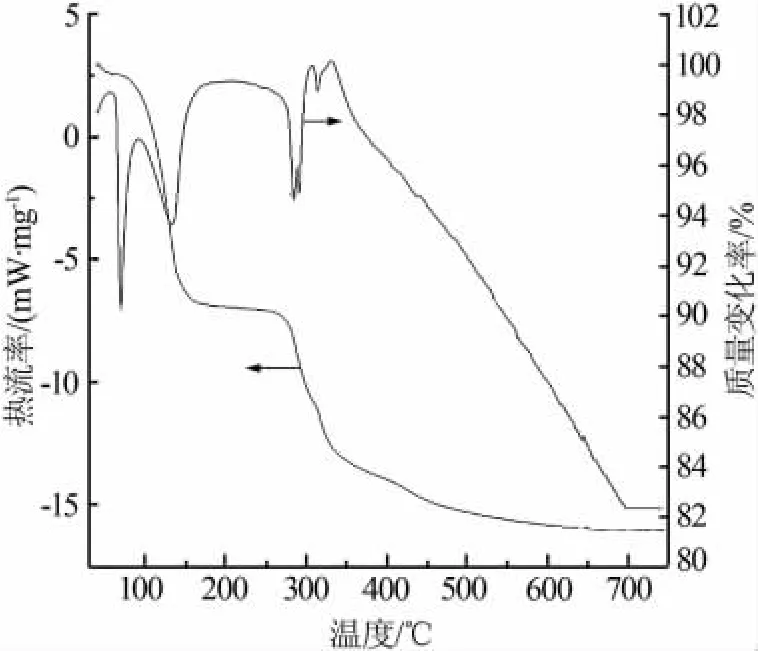

2.2 煅烧温度的确定

将 m(锅炉底渣)∶m(NaOH)=1∶1.2 的混合物均匀搅拌后做差热失重分析(TG-DSC),结果见图4。从图4中DSC曲线可以看出,在100℃附近有一个吸热峰,这是因为在温度升至100℃的过程中锅炉底渣和NaOH混合物表面的游离态水分逐渐蒸发,发生吸热,与之对应的TG曲线上在100℃左右有一定的质量损失。在100~350℃时,从TG曲线看出有2个明显的质量损失,与之相对应DSC曲线有2个吸热峰。一个位于200℃左右,这是由于NaOH与锅炉底渣中的莫来石与石英开始发生碱焙反应引起的;另一个是在300℃左右,表明NaOH熔融失重,并对锅炉底渣产生了一定的活化作用,锅炉底渣中的莫来石与石英与NaOH反应伴随着NaAlSi2O6的产生。在350~700℃时,DSC曲线有一个较宽的吸热峰,表示先前产物NaAlSi2O6进一步分解成霞石(NaAlSiO4),对应的 TG曲线发生平缓的下降,在700℃左右时基本趋于平稳,最终混合物的质量损失为19%左右。由TG曲线可以看出,在500~700℃区间,质量损失不明显,同时为了确保锅炉底渣被完全活化,本实验将煅烧温度定为 500、550、600、650、700℃,在这些温度下煅烧固定质量比的锅炉底渣与NaOH的混合物。在煅烧温度为700℃时,实验所得产物为绿色霞石松散块状。

图4 锅炉底渣与NaOH混合物的TG-DSC曲线

在 m(锅炉底渣)∶m(NaOH)=1∶1.2、保温时间为2 h、升温速度为4℃/min的条件下,选取煅烧温度分别为500、550、600、650和700℃。 将在不同煅烧温度下得到的活化产物分别在氢氧化钠溶液浓度为2.5mol/L、氢氧化钠溶液与活化产物的体积比为4∶1、溶出温度为100℃的条件下溶出60 min,分别采用氟硅酸钾滴定法和EDTA络合返滴定法测定滤液中的二氧化硅和氧化铝的含量[14-15]。煅烧温度对锅炉底渣中Al2O3和SiO2溶出率的影响如图5所示。由图5可以看出,随着煅烧温度不断升高,锅炉底渣中Al2O3和SiO2的溶出率越来越大,在700℃时达到最大值。因此,实验确定700℃为最佳煅烧温度。

图5 煅烧温度对Al2O3和SiO2溶出率的影响

2.3 保温时间及升温速率的确定

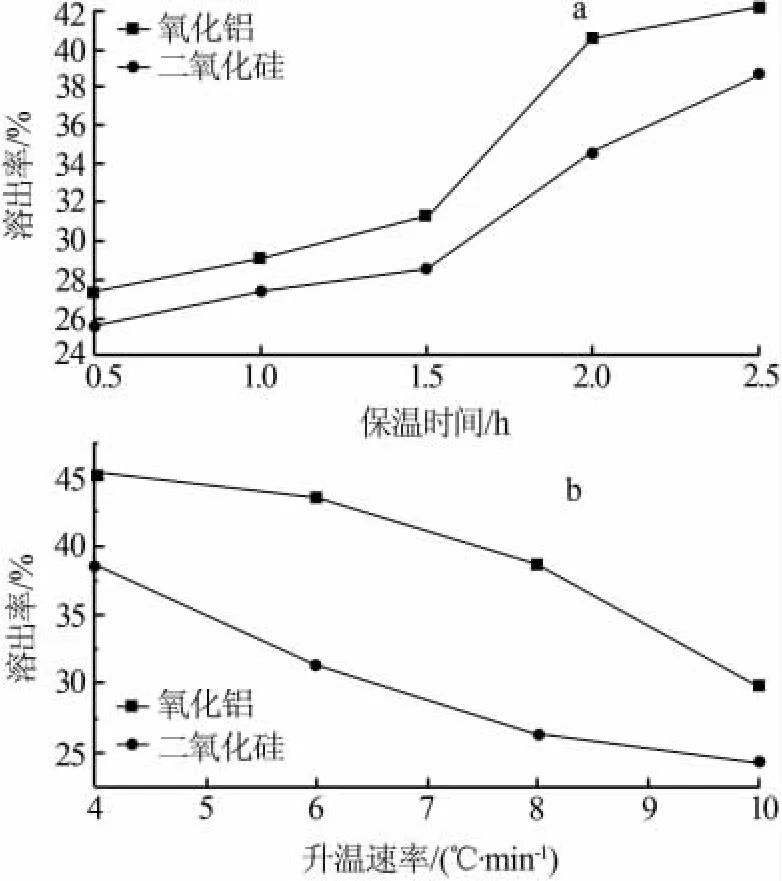

在其他条件(锅炉底渣与NaOH质量比、煅烧温度、升温速度)相同的情况下,分别选取 0.5、1、1.5、2、2.5 h为保温时间,在不同保温时间下煅烧混合物,对所得活化产物分别在相同条件(氢氧化钠溶液浓度为2.5 mol/L、氢氧化钠溶液与活化产物的体积比为4∶1、溶出温度为100℃、溶出时间为60 min)下进行溶出实验。保温时间对锅炉底渣中Al2O3和SiO2溶出率的影响如图6a所示。从图6a可以看出,锅炉底渣中Al2O3和SiO2的溶出率随着保温时间的延长而不断增长,在保温时间为2.5 h时达到最大值,但是随着保温时间的延长,相应的反应中产生的能耗与电耗也就越大,导致成本的增加。综上所述,实验确定最佳保温时间为2.5 h。

在其他条件(锅炉底渣与NaOH质量比、煅烧温度、保温时间)相同的情况下,分别选取升温速率为4、6、8、10 ℃/min,在不同升温速率下煅烧混合物,对所得活化产物分别在相同条件(氢氧化钠溶液浓度为2.5 mol/L、氢氧化钠溶液与活化产物的体积比为4∶1、溶出温度为 100℃、溶出时间为 60 min)下进行溶出实验,升温速率对锅炉底渣中Al2O3和SiO2溶出率的影响如图6b所示。从图6b以看出,随着升温速率的增加,锅炉底渣中Al2O3和SiO2溶出率逐渐降低;当升温速率为4℃/min时,对应的溶出率最高。过快的升温速率不利于NaOH与锅炉底渣之间的反应,降低了锅炉底渣中Al2O3和SiO2的活性,严重阻碍了铝硅的溶出。而升温速率过低,导致相应的反应中产生的能耗与电耗增大,成本则大幅度增加。综上所述,实验确定最佳升温速率为4℃/min。

图6 保温时间(a)及升温速率(b)对Al2O3和SiO2溶出率的影响

3 结论

1)通过XRF半定量分析得出锅炉底渣原料中主要的化学组成是Al2O2和SiO2,二者约占原料总量的90%(质量分数),具有良好的提取前景;XRD分析得到原料中相组成主要包括3Al2O3·2SiO2和SiO2;通过SEM分析,锅炉底渣颗粒表面极不规则,且表面有较多小孔隙。锅炉底渣煅烧活化的最佳工艺参数:m(锅炉底渣)∶m(NaOH)1∶1.2、煅烧温度为700℃、保温时间为2.5 h、升温速率为4℃/min。在此条件下锅炉底渣中的大部分硅、铝可转化为可溶性的硅铝酸钠,锅炉底渣的活化效果最佳。

[1]曹君,方莹,范仁东,等.机械力化学效应对锅炉底渣理化特性的影响[J].材料科学与工艺,2015,23(4):111-114.

[2]张亮,张洪达.灰渣排放利用中存在的问题以及对策研究[J].环境与生活,2014(18):158.

[3]马兴邦.循环硫化床锅炉灰渣在建材水泥行业中的应用[J].四川水泥,2014(10):139-140.

[4]冉帆.炉渣性质及其污水处理效果的应用研究[D].天津:天津城建大学环境与市政工程学院,2013.

[5]陈龙,王敏,王硕,等.生物质灰渣与化肥配施对土壤性质及油菜生长的影响[J].华中农业大学学报,2011,30(6):727-733.

[6]王丽华,王东升.利用粉煤灰制备氯化铝溶液的实验研究[J].桂林工学院学报,2005,25(2):202-204.

[7]曹君,方莹,范仁东,等.粉煤灰提取氧化铝联产二氧化硅的研究进展[J].无机盐工业,2015,47(8):10-13.

[8]Grzymek J,Derdacka-Grzymek A,Konik Z,et al.The new way of alumina lixiviation from sinters containing 12 CaO·7 Al2O3in J.Grzymek′sMethod[M]∥LightMetals.US:TMS,1988:129-133.

[9]ShigemotoN,HayashiH,MiyauraK.SelectiveformationofNa-Xzeolite from coal fly ash by fusion with sodium hydroxide prior to hydrothermal reaction[J].Journal of Materials Science,1993,28(17):4781-4786.

[10]蒲维,梁杰,雷泽明,等.粉煤灰提取氧化铝现状及工艺研究进展[J].无机盐工业,2016,48(2):9-12.

[11]程芳琴,王波,成怀刚.粉煤灰提取高附加值有价元素的技术现状及进展[J].无机盐工业,2017,49(2):1-4.

[12]张权笠,梁杰,蒲维等.粉煤灰制备硅酸钙粉体及其性能表征[J].无机盐工业,2017,49(6):69-72.

[13]万亚萌,王宝庆,王丹,等.粉煤灰回收氧化铝工艺研究进展[J].无机盐工业,2016,48(11):7-11.

[14]孙庆锋,王君凤,赵恒延.氟硅酸钾容量法测定二氧化硅的操作要点[J].水泥工程,2005(3):78.

[15]马秀艳,王震,赵孟群.EDTA容量法测定铝锰合金中铝[J].南方金属,2010(4):33-34,37.