大跨度连续钢箱梁悬臂安装施工技术

2018-02-26苏勇

苏 勇

上海建工集团股份有限公司总承包部 上海 200080

传统的桥梁现浇技术,施工工期长、施工机械多、作业人员管控难、现浇作业环境污染严重、交通占道时间长。因此,将桥梁结构进行模块化设计,采取“工厂分块预制”的方法进行制作,采用“现场快捷拼装”的方法进行安装,从而形成桥梁预制拼装技术,可有效解决中心城区桥梁工程建设效率、质量、安全和效益的协调难题[1-2]。

1 工程概况

上海北横通道北虹路立交主线S匝道采用大跨度斜交钢箱梁形式,斜交角度约30°。其中,跨苏州河钢箱梁综合考虑吊装顺序,主线N、S这2条线路共同施工;所有部位均先采用支架法安装边跨段(岸上段及部分邻近岸边的水上部分),然后安装水上悬臂段及合龙段,最后安装翼板防撞墙,上下分段的钢箱梁节段在地面组拼好之后整体吊装。路上作业安装节段采用350、400 t履带吊,水上作业安装节段采用150 t浮吊。

2 大跨悬臂拼装施工工艺简介

大跨度钢箱梁悬臂拼装在保证施工安全和分段结构受力合理的前提下,利用两侧的桥梁墩台和附属支撑装置,尽可能增大快速路两侧悬臂分段长度,合龙段分段长度应整体跨越城市快速路和航道,一次吊装完成。北虹路立交跨越中环线和苏州河采用“大跨度悬臂拼装”进行钢箱梁结构吊装,该方法跨越中环线、苏州河等不设支架,不影响现有交通路网和航道,有效解决施工对既有城市快速路和运行航道的影响(图1、图2)。

图1 跨苏州河钢箱梁大跨悬臂拼装效果图

图2 跨中环线钢箱梁大跨 悬臂拼装效果图

3 钢箱梁分段原则

受箱梁加工厂至安装现场陆运和水运线路的桥梁限高影响,钢箱梁需进行分段。

1)陆运构件:梁高超过4.2 m的箱体上下分段,梁宽6 m以下,横向分3段(箱体+两侧翼板)或者箱体带单侧翼板;超过6 m的超宽箱体横桥向分段;所有节段宜控制在40 m之内。

2)水运构件:梁高超过6.1 m的箱体高度方向上下分段;梁宽方向主线桥除主墩墩顶带两侧翼板,区域一分为三,其余匝道视具体情况均一分为三(箱体+两侧翼板)或者带单侧翼板;长度控制在38 m以内。

分缝避开腹板加劲肋,横向断缝处采用“Z”字形搭接接口。钢箱梁分段受周边作业空间及吊装设备起重能力的限制。为了降低钢箱梁悬臂安装的变形及施工控制,水上悬臂段长度控制在12 m之内,特殊情况下最大不超过14 m。

4 钢箱梁吊装工艺

4.1 钢箱梁地面拼装工艺

4.1.1 地面拼装临时支撑设置

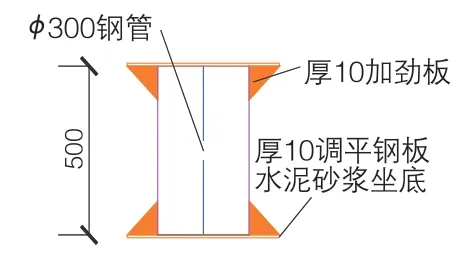

箱梁地面拼装支架采用φ300 mm钢管桩。支架高度分为0.2、0.3、0.6、1.0 m,两端设置调平钢板,底部采用水泥砂浆或采用钢板坐底(图3)。

现场拼装胎架布设具体要求:

1)为了调整线形,支架钢墩可以叠层使用,但最多不超过2层,且高度大的支架放在下层、高度小的支架放在上层。

2)梁段调整时采用千斤顶进行临时支撑,待调整完成后需采用刀板将梁端与支架焊接固定,刀板高度不大于250 mm。

3)支架钢墩布设数量:顺桥向不少于2个,横桥向每2道腹板不少于1个,且每个梁段钢墩布设数量不少于4个。

4.1.2 超高梁段上下分段的地面拼装

1)在箱梁制作时,将每条横隔板安装位置引至两侧腹板,形成隔板中心线标识,作为上下分段的纵向定位点。

2)制梁厂在加工该上下分段的箱梁时,在隔板加强处设置安装定位牛腿,通过定位牛腿实现梁段的前后、左右、上下各相对位置的精调整。

3)使用钢尺对两端面的梁高、对角线、梁宽进行测量,对组拼后的箱型梁旁弯、横隔板位置进行复核,合格后方可进行刚性固定。

4)使用压板对腹板对接处、横隔板对接处进行对接口的板面调平,对接板的高低差(错边量)控制在1 mm内,方可对拼缝进行马板固定,马板间距≤350 mm。

4.1.3 梁段的整体拼装

1)首先在地面拼装主箱梁,将主箱梁放置在临时支墩上,通过千斤顶调整监控点高程与理论高程相同。

2)将监控点坐标转化为拼装场地的实际坐标,通过转化后的监控点坐标对监控点进行测量,精确定位各桥段。

3)主箱梁拼装焊接完成后,进行翼板的安装,通过箱梁的纵横坡控制翼板安装线形。

4)对组拼后的合龙段重新进行重心计算,确定吊点位置,通过吊耳位置的调整实现对合龙段起吊姿态的控制。

4.2 梁段定位及微调精定位

4.2.1 钢箱梁粗定位

工厂制作钢箱梁时每个节段上应做好测量标记,并按监控要求告知对应每个测量点的x、y、z的坐标值,节段吊装时以桥梁中心线为基准进行钢箱梁的粗定位,以减少微调时的工作量。

4.2.2 吊装空中姿态调整

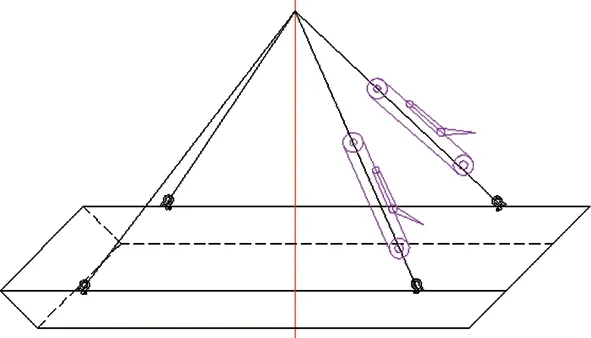

在每段钢箱梁吊装前,需要技术人员提前对吊点位置复核确认,并精确计算出每根钢丝绳的长度。

吊装时用不同长度的钢丝绳和卸扣配合调整好每个吊点吊具的长度。

梁体起吊离地30 cm后,复测梁体两端的高度差是否和安装位置相符,确保梁体4个端点的位置误差均不大于30 cm,否则重新调整吊具的长度。

必要时可以采用滑轮组和手拉葫芦配合的方式调整吊具的长度(图4)。

图3 钢箱梁现场拼装临时支架

图4 滑轮组调整示意

4.2.3 钢箱梁精确定位

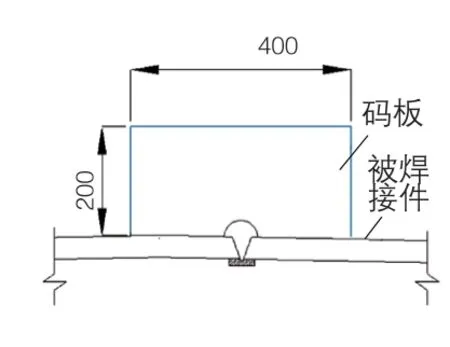

1)纵横向调整:钢箱梁粗定位后首先进行纵横向位置的调整,其方法是在桥面板上采用12 mm×400 mm×200 mm码板连接,码板间距1 m,然后通过水平千斤顶,对桥面码板进行移位,达到梁体水平位置调整。

2)竖向调整:用φ300 mm钢支墩将钢箱梁顶起,通过割除钢墩的高度将梁段落下,每次10~20 mm,反复此过程,直至达到监控数据的要求。

4.3 钢箱梁固定

4.3.1 码板、纵向支撑

各节段吊装落架的三维坐标根据施工监控提供的数据确定。钢箱梁体定位公差符合要求后将码板固定并与钢墩点焊,要求定位焊有足够的强度。避免连续焊,以减少对梁底板材的损伤。

端横梁的结构较为复杂,焊接工作量大,同时又是首节段定位,定位精确度直接影响后续梁段定位尺寸,主要采取以下2种临时固定措施。

1)码板固定。钢箱梁在进行块体或节段之间焊缝焊接时,应用临时码板临时固定,码板与钢梁采用临时点焊,每500 mm间距布置,码板规格12 mm×200 mm×400 mm(图5)。

2)纵向支撑固定。节段纵向定位时由于焊接收缩、温度变化等,导致纵向定位尺寸变化,产生累计误差,为了保证梁段长度,首节段定位必须精确、稳固,采取在墩顶横向布置2个临时固定支撑的措施(图6)。

图5 码板固定示意

图6 墩顶临时固定装置布置

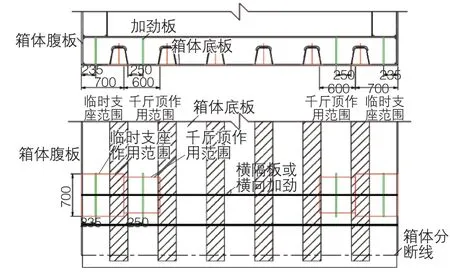

4.3.2 临时匹配

悬臂段钢箱梁拼装顶板采用工装(图7)、底板采用对接牛腿,每个悬臂拼接断面配置2套;超高段上下分段钢箱梁对接固定采用工装,长度超过20 m的节段每侧腹板拼接箱体内侧布置3套工装,长度小于20 m的节段每侧腹板拼接箱体内侧布置2套工装。

图7 工装实物

4.3.3 箱体局部加强

跨苏州河悬臂拼装水中临时支架支点及调节千斤顶作用点处,箱体集中荷载过大,单个作用点90~470 t,为防止箱体变形,采取箱体局部加强措施,采用厚20 mm的Q345钢板作为加劲板来增强箱体局部刚度,加劲板在箱梁预制加工过程中同步焊接(图8)。

图8 箱体局部加强加劲板布置

4.4 钢箱梁接口连接与定位复核

梁段吊装完成后对钢箱梁的桥梁中心线、竖向线形进行调整,按照腹板→顶板→底板的顺序进行对接缝的码平,码平时宜先码平箱口刚性较大的拐角部位,然后固定中间,采用定位板和火焰矫正的方法进行局部调整,保证对接缝板面错位不大于1.0 mm。

因施工期间昼夜温差较大,温度对钢箱梁平面位置有影响。如果钢梁在前一天已完成接口连接但未焊接,第2天应在凌晨日出之前需再次复核钢箱梁4个测控点和2个轴线控制点,误差满足安装精度要求后方可进行下一步的焊接施工。

4.5 合龙段安装

4.5.1 合龙测量

合龙段测量的平面及高程系统控制均采用经复核后的大桥测量平面控制网,主要以控制轴线和各测点的相对偏差为主,如有误差应尽早消除,以保证合龙段的安装精度。轴线测量时,应测量环境温度场对测量的影响。

4.5.2 合龙段切割

合龙段工厂制造时要留有余量,根据合龙温度确定合龙段拱肋长度。为保证钢拱合龙段的顺利吊装,先对合龙端口进行精确监测。测量人员对其空间状态进行不少于48 h的不间断精确测量。

4.5.3 合龙段安装要点

1)与监控等相关单位共同商讨,以采取最佳的合龙分段和连接方式。

2)建立高精度测量系统,借助现代先进的测量仪器,提高合龙段的测量精度;严格控制合龙段的加工精度,确保合龙顺利实施。

3)钢箱梁安装顺序必须保证结构的稳定和不发生永久变形,并能保持或及时校正结构的预拱度和平面位置。

4)钢箱梁开始安装前,对顶板高程、桥梁中心线进行复核,不超过允许偏差方可安装。钢箱梁就位过程中测量人员全程测量。

5 结语

大跨度斜交曲线钢箱梁采用悬臂+大节段施工工艺,施工难度大、风险高,钢箱梁安装线形控制精度要求高,特别是合龙段的精度控制,要采取连续监测措施[3]。本工程钢箱梁整体安装后,各项指标均符合设计及规范要求。