跨座式单轨混凝土轨道梁预制生产工艺研究

2018-02-25潘力谢通

■ 潘力 谢通

1 概述

跨座式单轨是通过单根轨道进行支承、稳定和导向,车体骑跨在轨道梁上运行的轨道交通,以其环保低噪、爬坡能力强、转弯半径小等优点成为城市轨道交通的重要发展方向之一。“云轨”又称云中轨道交通系统,是比亚迪汽车工业有限公司(简称比亚迪)对其自主研发的跨座式单轨列车交通系统的别称。2016年10月23日,我国首条“云轨”试验线在深圳坪山比亚迪工业园完成试运行。

跨座式单轨交通有三大关键技术:道岔、车辆、预应力混凝土轨道梁(简称PC轨道梁)。PC轨道梁作为一种桥梁结构,既起到承受质量和承载供电及信号等系统的作用,也是车辆行驶的轨道。作为集多种功能于一体的建筑结构,不仅要保证较高强度,还必须具有足够的精度[1]。制作每榀PC轨道梁时,都会根据线路布置需要,在梁的跨度、平面曲线、竖曲线及预埋件种类等方面进行相应调整。不能通过调节道砟、轨道配件等措施调节轨道线形,只能在制作时控制制造工艺,使PC轨道梁严格满足规划及设计尺寸要求,其精度对线路工程质量影响极大[1-4]。

2 预制工艺

2.1 工艺原理

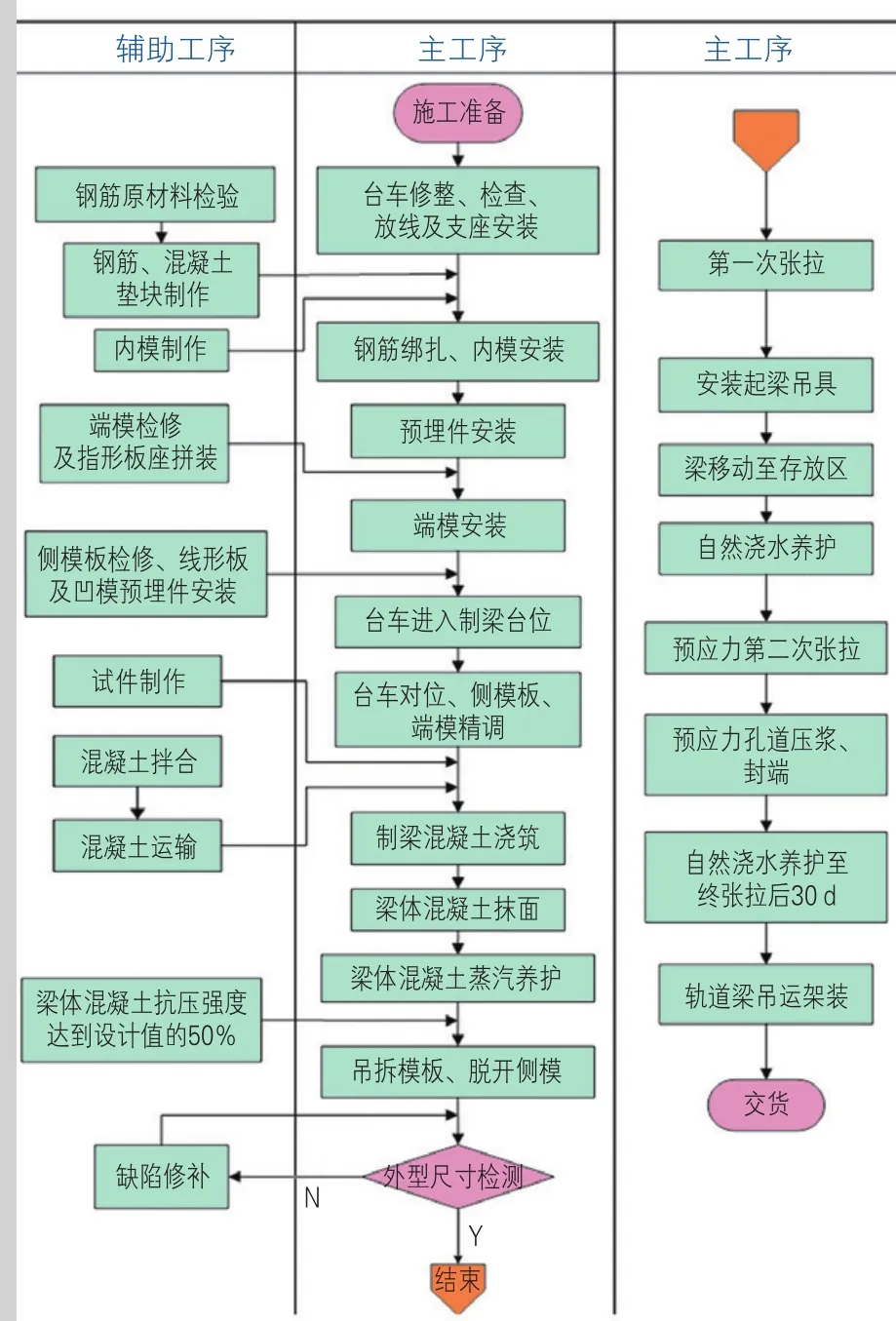

PC轨道梁采用后张法实现混凝土结构的预应力,预制生产过程中需要使用特殊的高精度可调式模板[1]。“云轨”PC轨道梁采用矩形截面,梁宽700 mm、高1 500 mm(见图1)。其工艺原理为:用钢结构拼焊成可移动的台车作为梁体底模,把待生产的PC轨道梁的线形控制点及各类预埋件位置标注于底模,先在台车面进行尺寸放线及钢筋骨架制作,设置预应力预留管道,安装各类预埋件、一次性内膜、端模及支座等,随后移入模板并调整线形,复核无误后灌注混凝土,随即进行蒸汽养护,待强度达到设计要求时进行预应力张拉,通过锚具和钢绞线传力使梁体达到预压[1,5]。PC轨道梁预制工艺流程见图2。

2.2 工艺特点

跨座式单轨轨道梁结构的特殊性决定了PC轨道梁预制工艺的特殊性,该工艺主要特点如下[5]:

图1 PC轨道梁矩形截面

图2 PC轨道梁预制工艺流程

(1)采用一套可调整弯曲曲线及超高值(翻转)的PC轨道梁专用高精度可调式模板系统(简称PC轨道梁模板系统),具有较高的强度和稳定性,以保证PC轨道梁的线形尺寸及预埋件位置严格符合设计要求[2];既能制作直线PC轨道梁,也可制作曲线PC轨道梁。

(2)梁体混凝土为C60级以上的高强混凝土,采用抗拉、压铸钢支座。

(3)轨道梁制作底模为可移动台车。

(4)轨道梁制作模具能够固定相应部位的预埋件,如底模固定铸钢支座、电缆桥架,端模固定指形板座(PC轨道梁间连接结构),侧模固定绝缘子固定预埋管、车体接地固定预埋管等。

3 PC轨道梁模板系统

3.1 模板结构

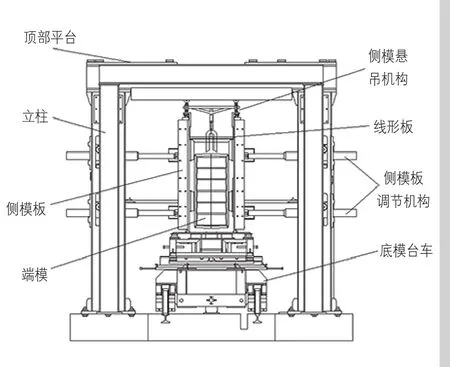

PC轨道梁模板系统主要由顶部平台、立柱、侧模板、端模、侧模悬吊机构、线形板、侧模板调节机构、底模台车等部件组成[4](见图3)。

图3 PC轨道梁模板系统截面示意图

3.1.1 立柱

立柱底部与地面固定,用于支承侧模悬吊机构、顶部平台及侧模板调节机构,承受侧模板调节时的反作用力。

3.1.2 侧模板

侧模板由厚钢板、背部纵筋及横筋、铰接装置、密封装置等组成,用于形成PC轨道梁的平面曲线及竖曲线。侧模板上安装了线形板,既能控制梁两侧顶部线形及高度,又能固定轨道梁梁体两侧的各类预埋件[3-4]。

3.1.3 端模

端模由端模板、指形板、固定工装、锚具工装、密封胶圈等组成,根据不同平面曲线和竖曲线需要,可在制梁时调整梁体端部高度、倾角及转角。

3.1.4 侧模悬吊机构

侧模悬吊机构由吊臂、滑动轨道、吊顶等部件组成,能支承侧模板质量,并调整侧模板高度。

3.1.5 侧模板调节机构

一套模板的单侧由上、下调节机构组成(部分工况会增加中间的快速调节机构),通过丝杆进行传动和加力,其上有标尺杆,可精确控制调节量。

3.1.6 底模台车

底模台车由面板、面板支架、端模可调支座、端模固定支架、含轮对的行走底座及长度可调墩架等部件组成。作为PC轨道梁预制的底模,其长度、高度可调,并能调节和固定端模。

3.2 模板线形控制原理

3.2.1 平面曲线形成原理

根据沿梁长方向不同位置的平面曲线设计值,通过拉、压相应位移调节机构丝杆,使梁体模板发生位移,并利用大、小位移调节机构丝杆的位移标尺测定位移量,达到平面曲线的线形精度。

3.2.2 竖曲线及预设拱度形成原理

根据沿梁长方向不同位置的梁顶标高设计值,调整侧模高度调节器和线形板,并利用水准仪进行测量,达到竖曲线及预设拱度的线形精度。

3.3 系统优势

与传统预制梁模板(拼装)相比,PC轨道梁模板系统具有以下优势:(1)侧模板采用屈服强度高、焊接性能好的厚钢板焊接成一体,使用寿命长,有效消除梁体表面连接缝痕迹;(2)悬吊机构采用滑块及高精度导轨导向,提高模板系统运行稳定性;(3)模板采用PLC控制,通过电机驱动各连杆机构,实现侧模同步运动,操作方便,大大降低劳动强度,在保证工法精度的同时提高生产效率;(4)侧模工位移动方式降低生产用地面积,简化生产工艺;(5)采用透明有机玻璃封闭,保证轨道梁养护工艺要求,实现目视化管理与生产。

4 生产施工操作要点

4.1 钢筋工程

PC轨道梁梁体内钢筋密集、箍筋外型复杂,且钢筋保护层要求较高,因此要求钢筋制作尺寸准确,需要注意以下几点[3]:(1)PC轨道梁线形多变,不同线形梁在同一部位的钢筋下料长度不等,每榀梁钢筋下料前需技术人员根据设计线形进行交底,从而保证钢筋的成型精度;(2)根据对应梁体不同部位的超高对钢筋进行逐一弯制,并按组立顺序进行叠放;(3)根据台车放线所示平面曲线进行钢筋组立,并按台车放线所示的预埋件种类及数量进行定位安装。

4.2 模板工程

4.2.1 内模制作

根据PC轨道梁不同梁型,按设计要求对应制作内模。内模随梁体跨度、平面曲线半径的变化而作相应变化;要求内模能承受混凝土挤压变形及破坏的刚度及强度,一般以优质层板作为隔板(1个/m),以矩形木条拼装在隔板上作为内模骨架,将0.5~1.0 mm的薄铁皮覆盖钉装于内模骨架上作为外壳[1]。

4.2.2 端模配装

(1)端模组装操作要点:①在安装指形板预埋件时,要保证指形板座与相应定位支座贴合紧密[6];②通过螺栓将锚具支承板固定于端模;③设计图纸规定了PC轨道梁梁体端部的超高,应加工相应尺寸的木垫板,并通过螺栓安装于端模底部。

(2)端模安装操作要点:①将端模固定支座安装于台车两端固定位,吊装端模到放线位置,通过拉杆及销轴连接端模与台车上固定的拉杆支柱;②通过端模拉杆将端模底部内边线与台车上的梁底端边线调整至重合,并使端模倾角、转角符合设计图纸的各项规定角度值[6];③安装完成后重新测量各项参数(梁长、倾角及转角等)[7]。

4.2.3 入模

入模操作是控制PC轨道梁线形的关键,操作要点如下:

(1)在台车进入模具内部前,应依据设计图纸调整线形板及端模,同时将绝缘子固定预埋管及车体接地用固定预埋管安装完毕。将侧模板下刀口到台车面板的高度差调整为梁边倒角值。通过跨中处竖曲线调节丝杆,将两侧线形板台面至台车面板的距离调整为梁高。调节每个线形板调节点处线形板与台车面板的高度差,使其符合设计图纸中对应的预留反拱值。

(2)移动台车,使PC轨道梁的钢筋骨架随其进入模板的灌注工位。精确调节台车纵、横向位置,用固定装置定位。

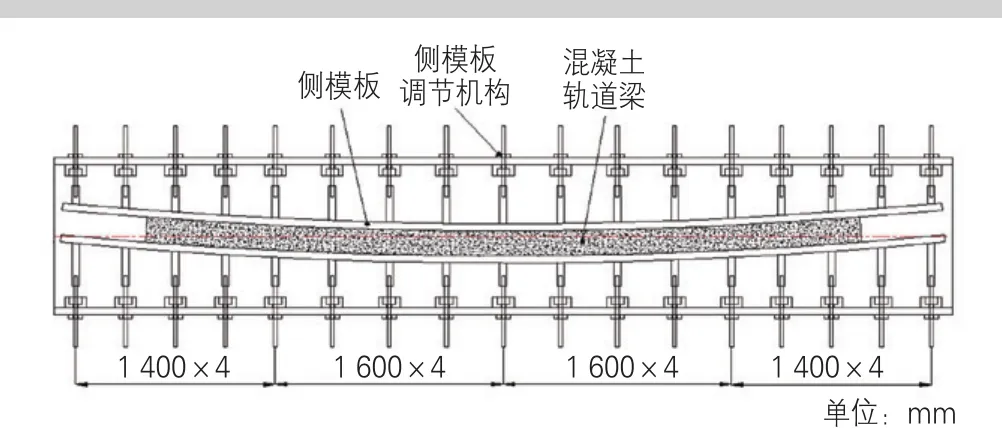

(3)依据尺寸工法调节模板各千斤顶丝杆的拉压量,将模板调整至设计图纸规定的线形。侧模调整示意见图4。

(4)安装内模防浮压栓、底部密封胶条、侧模板锁紧装置。

(5)复核入模数据[6-7]。

4.3 混凝土工程

4.3.1 振捣

混凝土振捣是PC轨道梁梁体成型的重要工序。梁体外观质量特别是混凝土表面的气泡、麻面多少,与混凝土振捣工艺的优劣紧密相关。为保证梁体成型精度,摒弃传统附着式振动器振捣方式,全部采用高频插入式振动棒进行振捣密实。振捣时间、振点布设是影响振捣质量的关键因素。振捣过程中严格做到分层布料、分层振捣,布料厚度每层不超过30 cm,振点按梅花形布设[8]。

图4 侧模调整示意图

4.3.2 抹面

PC轨道梁混凝土抹面应符合以下要求:

(1)振实的混凝土浇筑至线形板标定面时,随即进行抹面工序。

(2)先将振实段的内模防浮压栓拆除,再进行粗抹(以线形板标定面为基准)。

(3)将专用抹面水平尺放置在线形板标定面进行精确抹面。水平尺在线形板标定面前后推动,使梁体混凝土顶面与线形板台面一致。当混凝土表面接近初凝时,使用专用洁净毛刷沿横向轻刷梁体顶面,使表面形成均匀的长纹路[8]。

4.3.3 养护

PC轨道梁混凝土养护包括以下阶段:

(1)蒸汽养护。在模板内部完成,其要求为:①包括静停、升温、恒温及降温4个阶段。无论升温、降温,速度均不大于15 ℃/h;②脱模时,梁体表面温度与环境温度最大差值为15 ℃;③提供蒸汽后,做好查温记录(1次/h),并注意调整温度。

(2)自然养护。洒水次数不得过多或过少,应保证混凝土表面充分潮湿。冬季对梁体采取保温措施,在温度低于5 ℃时不得进行洒水养护[9]。

5 材料与设备

5.1 原材料

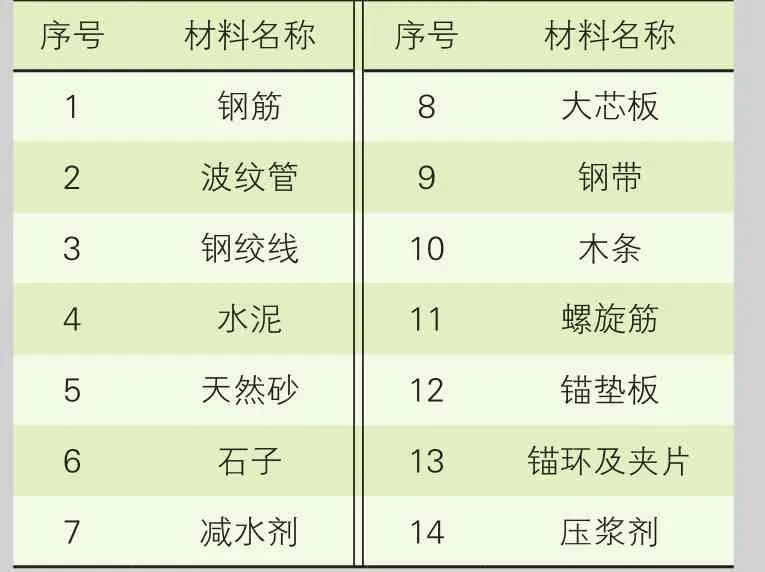

PC轨道梁在跨座式单轨交通系统中的设计寿命为100年,除要求较高强度外,还要保证一定的耐久度,因此对原材料质量要求较高。PC轨道梁主要原材料见表1。

5.2 机具设备

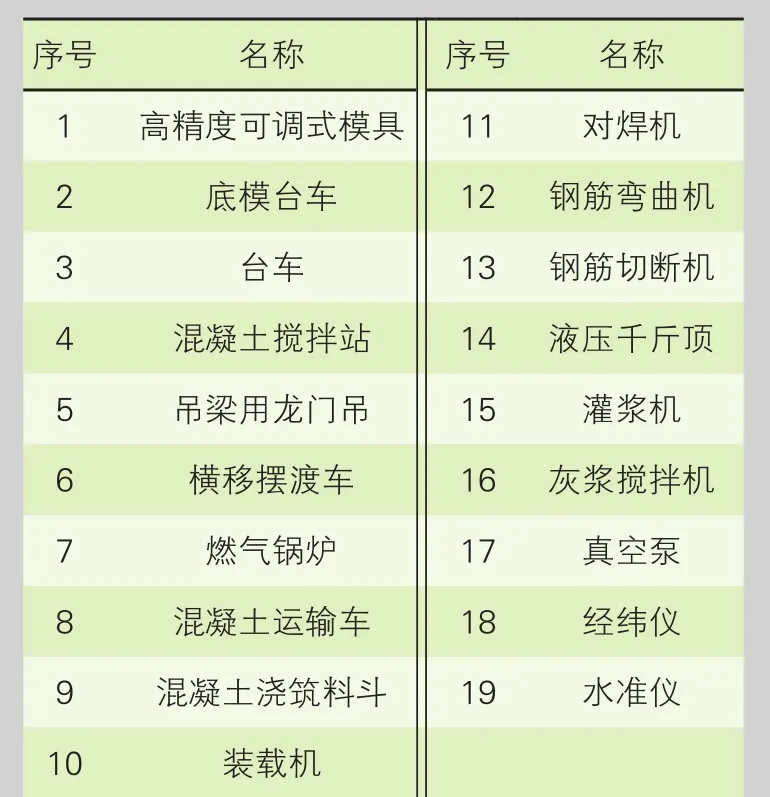

制造PC轨道梁所需的主要机具设备见表2。

6 质量控制

6.1 工程质量控制标准

PC轨道梁的质量检验包括但不限于以下标准:

(1)GB 50614—2010《跨座式单轨交通施工及验收规范》。

(2)GB 50204《混凝土结构工程施工质量验收规范》。

(3)GB 50458《跨座式单轨交通设计规范》。

6.2 质量保证措施

采取以下措施保证PC轨道梁的质量符合验收规范:

(1)鉴于PC轨道梁工艺的特殊性,开工前由技术人员对各班组进行技术交底。

(2)严把材料关,必须对所有原材料抽样试验,检验合格后方可使用,在生产过程中严格执行“三检制”(自检、互检、专检),严把过程控制,对测量项目严格执行换手复测制度,确保梁体线形精度。

表1 PC轨道梁主要原材料

表2 制造PC轨道梁主要机具设备

(3)制定可行的专项方案,如夏季施工专项方案、梁体防裂养护专项方案等。

(4)加工PC轨道梁预制专用工装,如钢筋及预应力管道定位工装、内模穿入工装、移梁摆渡车、吊梁专用夹具等。

6.3 监控项目

PC轨道梁线形多样、制作精度要求高。由于车辆卡在轨道梁上行走,因此梁体外形尺寸、梁与梁之间的连接以及预埋件埋设精度要求较高。PC轨道梁主要质量监控项目见表3。

7 安全及环保

7.1 安全措施

在PC轨道梁生产全过程中,建立安全施工规章制度、悬挂安全警示牌、张贴安全宣传标语、创造安全施工环境。根据不同工况作出对应要求,完善安全管理制度,明确生产现场安全生产第一责任人,配置专职安全管理人员,切实贯彻执行安全检查制度和事故报告制度,严格按《安全操作规程》执行。特种设备和特殊工种作业人员必须持证上岗,杜绝违规操作。对重大危险源(如生产用电、压力锅炉、高空作业、移梁龙门吊等)制定专项方案和应急预案。

表3 PC轨道梁主要质量监控项目

7.2 环保措施

PC轨道梁生产施工环保措施如下:

(1)粉尘防治措施。混凝土搅拌站水泥筒仓安装除尘装置,装置采用多级布袋除尘器。除尘器需有足够除尘面积,泵送水泥压缩空气有足够过滤面积,不会对除尘布袋产生较大压力;干燥季节施工需经常向地面洒水,控制扬尘。

(2)废水防治措施。采用较大污水池,通过两级沉淀溢流,达到排放清水目的;沉淀池中的废渣清理堆放在指定地点,并使用专用砂石分离设备。

(3)废渣防治措施。将混凝土废渣集中存放在指定地点,倒入规定垃圾场。

8 结束语

跨座式单轨预应力混凝土轨道梁预制是否满足设计要求,直接影响线路工程质量。对于PC轨道梁的质量控制,首先要从源头开始,严抓原材料质量检测;另外,作业中要根据指导书及工艺细则要求进行工序操作,并按相关工程质量标准进行检验;最重要的是要保证高精度可调式模板的精度和可靠性。PC轨道梁在“云轨”交通应用中取得丰硕成果,但也存在诸多不足:如模板精度不足,材料、热处理工艺及焊接工艺不良,轨道基础沉降等。应加大研发投入,解决关键技术问题,实现更高的精度和可靠性。