膜分离技术在甜菊糖苷行业中的应用

2018-02-22张洪生

◎ 肖 娟,张洪生

(谱赛科(江西)生物技术有限公司,江西 赣州 341100)

1 膜分离技术的分类

分离膜的种类虽然繁多,但是分离原理基本上相同,根据膜的不同构造及功能作用,一般将膜技术分为以下4类。

1.1 微滤

微滤(Micro fi ltration,MF)分离的原理与普通的过滤方法相似,通过压力差使得水进入膜的另一侧。微滤膜的孔径为0.1~10 μm,远小于普通滤纸孔径,过滤精度高,因此微滤又称为精密过滤,主要拦截细菌、细胞、灰尘颗粒、大分子蛋白、胶体等颗粒大小超过0.1 μm的物质,能透过水、溶剂及小分子有机物。

1.2 超滤

超滤(Ultra fi ltration,UF)是在压力驱动下,利用多孔膜使得溶液中的分子与水进行分离的过程。超滤膜的孔径比微滤膜要小很多,可以有效地除去直径在0.005~0.100 μm的胶体、蛋白质、微生物、颜料、多糖分子等。

1.3 纳滤

纳滤(Nano fi ltration,NF)是介于超滤和反渗透之间的一种分离技术,又被称为低压反渗透。纳滤膜的孔径约1 nm,可以截留住1 nm左右的物质,所以被称为纳滤。纳滤膜可以拦截低聚糖、染料、多价离子等直径在0.000 5~0.005 0 μm的物质,而能透过膜的基本只用水及一些小分子量的溶剂。

1.4 反渗透

反渗透(Reverse Osmosis,RO)是在高浓度溶液一侧施加一个大于自然渗透压的压力,使得溶液中的水分子从高浓度一侧流向低浓度一侧。反渗透膜对于一价离子,如钠离子、钾离子、氯离子等有很高的截留率,基本只能透过水、乙醇等小分子,因此经常用于海水淡化、超纯水制备。

2 甜菊糖生产的典型工艺流程

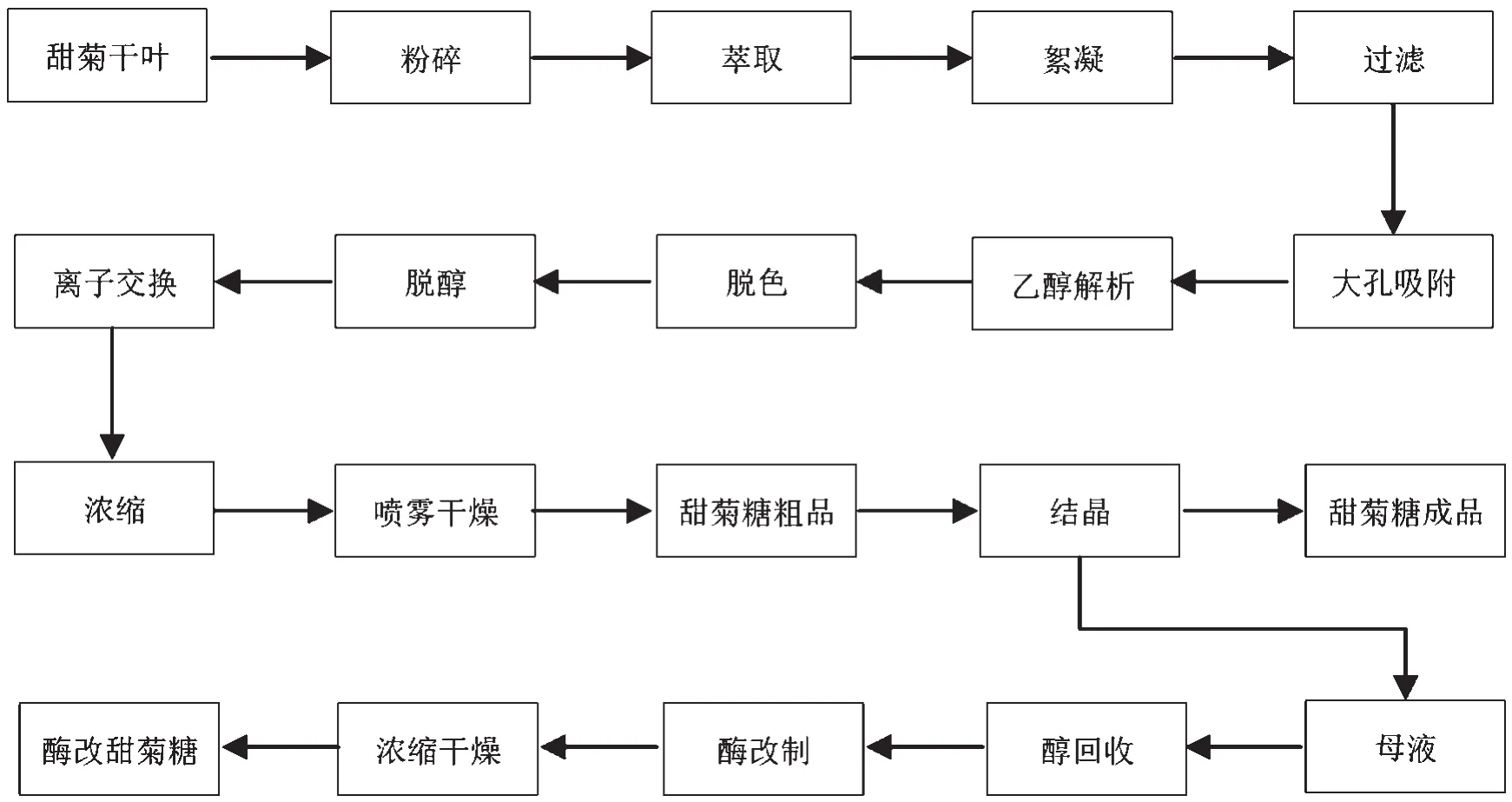

随着全球肥胖症及糖尿病患者的不断增加,欧美国家也在政府层面通过采取诸如加收糖税等措施对蔗糖的用量加以限制。甜菊糖所具备的不参与代谢、零热值的属性赋予了其成为最好的代糖产品,甜菊糖现已成为世界第三大糖源,在欧美国家的每年的消耗量已接近于1万t,甜菊糖的供应80%来源于中国。国内甜菊糖提取的典型工艺如图1所示。

图1 甜菊糖提取工艺流程图

国内甜菊糖工厂,如谱赛科、浩天、海根、晨光等各家生产工艺在具体实施时各有各的方法,但基本工艺流程均与上述流程相差无几。膜分离技术作为新兴的分离技术,与蒸馏、蒸发等分离技术相比,有着得天独厚的优势:①膜分离在常温下进行,无相序变化,不会对物料带来潜在的破坏。②无需添加其他的药剂,通过简单的物理方法即可将物料与溶剂进行分离。③膜分离无需采取热能供热,为企业节约大量成本,也无需对物料进行冷却浪费电能及水源。④膜分离设备占地面积小,操作简单,维护成本低无疑为企业节约大量的投资及运营费用[1-3]。因此,使用膜分离技术在甜菊糖的生产中将带来诸多益处,以下将对膜分离技术在甜菊糖生产中的应用进行阐述。

3 膜分离技术在甜菊糖苷行业水处理中的应用

3.1 RO膜用于制备纯水

甜菊糖生产中需要使用到大量的大孔吸附树脂及离子交换树脂,树脂再生中酸碱的配制及酸碱的清洗均需耗费大量的脱盐水。过去,使用离子交换树脂来制备脱盐水,但受树脂寿命及本身技术限制,制备的脱盐水含盐量依然较高,不利于树脂的再生,制水用的离子交换树脂本身也会因吸纳了各类离子而经常需要进行再生处理,使用非常麻烦,还需消耗大量树脂再生药剂并产生大量的废水。膜分离技术出现,为甜菊糖制备脱盐水提供了新的思路,大多数厂家均已改为使用RO反渗透设备制备脱盐水,透过RO膜端的纯水含盐量远低于应用树脂制备的脱盐水,使生产过程中树脂的再生更加彻底,经浓缩后的浓水也能用于萃取及絮凝等前工段的用水,几乎不再产生废水。RO膜使用寿命一般为5~10年,使用过程中只需添加少了的杀菌剂与阻垢剂即可,与原离子交换树脂制水相比,不仅制得了更好水质的纯水,同时也减少了辅料、水的消耗。

3.2 NF膜及RO膜用于污水处理

甜菊糖生产中产生的废水主要是蛋白质、果胶等有机物及一些生产过程及水处理过程中添加的无机盐,原水经过水解酸化、IC反应器及A/O曝气后COD可以降至100 g·L-1以下,可以使用超滤系统对外排废水进行脱盐处理后直接作为自来水用于生产工艺,经超滤系统处理后的废水也可使用RO膜进行处理,制备生产工艺中所需的纯水。现工厂大部分污水通过处理到COD低于500 mg·L-1时即可排入到城市污水管网,按此计算,可将外排废水浓缩5倍后再排放至城市污水管网,即可实现80%外排废水回用,每1 t水的回收成本为1.5元左右,远低于自来水费用3.5元/t,直接为企业节约用水成本2元/t。

4 膜分离技术在甜菊糖苷行业生产中的应用

4.1 NF膜用于解析液及结晶母液糖的浓缩与脱醇

甜菊糖提取中,需使用乙醇对吸附柱中的糖液进行解析,解析液中的乙醇在传统工艺中使用蒸发器或者蒸馏塔进行脱醇处理。但蒸发器及蒸馏塔均需耗费大量的蒸汽,而且物料经加热脱醇后还需大量的冷却水进行降温处理,换热后的冷却水又需风冷机进行冷却降温,不仅消耗大量的蒸汽与电力,还消耗部分水资源。而纳滤膜的出现很好地解决了这样问题,行业内部分企业已对NF膜有了深入的了解,广泛地应用在物料脱醇及乙醇回收过程中,带醇的甜菊糖物料经过NF膜时,水及乙醇溶剂很容易透过NF膜,而甜菊糖分子及其他杂质确无法通过NF膜,不断地进行浓缩。透过NF膜的乙醇溶液几乎无其他杂质,可以直接用于生产调配各种浓度的乙醇[4]。

如需对浓缩后的物料进一步脱醇处理,只需添加等量体积的RO水进行进一部去醇浓缩,每加一次RO水,物料中的乙醇浓度将降低一般,可以通过多加几次水的方式,将乙醇浓度降低至目标范围内。

4.2 NF膜用于提纯回用酒精

甜菊糖生产过程中将产生大量的回收醇,这部分回收醇中甜菊糖含量很低,一般使用蒸馏方法将乙醇与水分离,以对乙醇进行提纯,提高乙醇浓度。使用蒸馏法需消耗大量的蒸汽,同时需要大量的冷却水及冷冻水来对蒸馏回收后的乙醇蒸汽进行冷却,同时消耗大量的电能。在高度醇能满足用量要求时,无需对所有的回收醇进行蒸馏处理,可使用NF膜对回收醇进行过滤回收,透过NF膜的回收醇几乎无杂质,可直接用于生产配制更浓度的乙醇。而最后的截留液中也经过浓缩后,糖含量变高,可以更好地回收于生产的某个工序中。

4.3 NF膜用于交换液浓缩

甜菊糖生产的精制过程一般为提纯及交换,为确保交换效果,进入交换树脂的甜菊糖浓度不能过高,一般控制在15%~25%,而经交换后的甜菊糖溶液直接去喷雾干燥的话,因含有大量的水分,效率十分低下,传统工艺中使用蒸发器将料液浓缩到50%以上浓度时再进入喷雾干燥塔进行干燥,消耗大量的蒸汽。NF膜又提供了一个很好的解决方法,交换液通过NF膜机后,水很容易透过NF膜,而糖液则得到了浓缩,可以通过控制循环回流的比例或者串联多级NF膜控制浓缩倍数,从而控制截流液的浓度[5]。

4.4 MF/UF膜用于代替絮凝工序

甜菊糖的萃取过程中,除了萃取了甜菊糖,也萃取了其他多糖、蛋白质、果胶、色素等各类杂质,传统工艺中利用硫酸亚铁或三氯化铁与氢氧化钙反应生成氢氧化铁除去萃取液中的杂质,但絮凝耗量巨大,给企业增加很大的成本支出。膜分离技术给甜菊糖的初步分离提纯提供了很好的解决方案,萃取液先经过MF微孔滤膜进行预处理,将叶渣、泥沙等不溶物去除,然后经过UF超滤膜将前述的生物大分子等杂质进行去除,去除后直接进行大孔吸附,使用膜过滤方法代替了传统工艺的絮凝与过滤2道工序,节约了大量絮凝剂的用量,同时也节约了用水量。

5 膜分离技术在甜菊糖行业应用的展望

5.1 降低膜的制造成本

受技术限制,现国内能自主生产各类膜的厂家较少,即使有少数几家能生产,生产的膜质量也不如陶氏、GE等公司生产的稳定,导致膜分离技术的应用初期投资较大,给甜菊糖企业带来一定的负担。国内价格相对便宜,但是在分离精度及膜的生产过程控制中不如国外膜稳定,主要表现在膜的孔隙率控制方面,国外生产的膜能控制在较窄范围内的孔隙率,使分离更加精准[6]。如国内的膜生产商能加大研发投入,在降低膜生产成本的同时能提高膜分离的精度,必将会给甜菊糖行业带来福音,使更多的甜菊糖企业应用膜分离技术代替传统的提取技术。

5.2 利用膜分离技术开发更多的甜菊糖生产技术

现膜分离技术主要用于甜菊糖的分离提纯及污水的回收利用,甜菊糖生产过程中需要使用大量的酸碱来再生树脂,行业内已有人尝试使用膜分离技术来回收甜菊糖树脂再生后的酸碱,并且取得了一定的成效。膜分离技术在污水处理中还能够制成生物膜反应器(MBR),用于富集水中的微生物,更高效地对污水进行处理。