百万核电机组转子动叶片关键工序的缺陷分析

2018-02-01刘帅东

刘帅东

(黑龙江惠泽电力科技有限公司, 哈尔滨 150030)

动叶片的作用是将蒸汽的动能和部分热能由动叶组成的环形叶栅汽道内转换为转子的机械能[1]。动叶片采用ISB(枞树型叶根、整圈围带叶片)结构,具有更好的阻尼特性,可降低由于离心力引起的静应力及振动应力。为保证安全的需要,每片叶片上的凸台拉筋和围带之间都留有合理的安装间隙,运行时由于离心力的作用首先拉筋先接触,然后接触围带,这样就大大增大了叶片阻尼,降低了振动应力。在动叶顶部装有弹性汽封,这样可以减少顶部的漏气损失,提高机组的通流效率。

笔者通过动叶片发生的一系列质量案例,阐述了动叶片制造过程钎焊、无损探伤、测频、预装配等问题。依据图纸、标准和工艺规程等技术文件,在QA和QC人员的配合下,采用有效的试验方法进行验证,最终达到了质量提升的预期成果,也为后续百万核电常规岛设备国内制造及缺陷处理提供了借鉴和参考。

1 动叶片的组成及制造流程

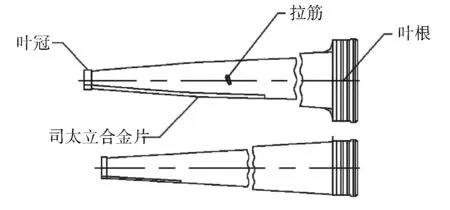

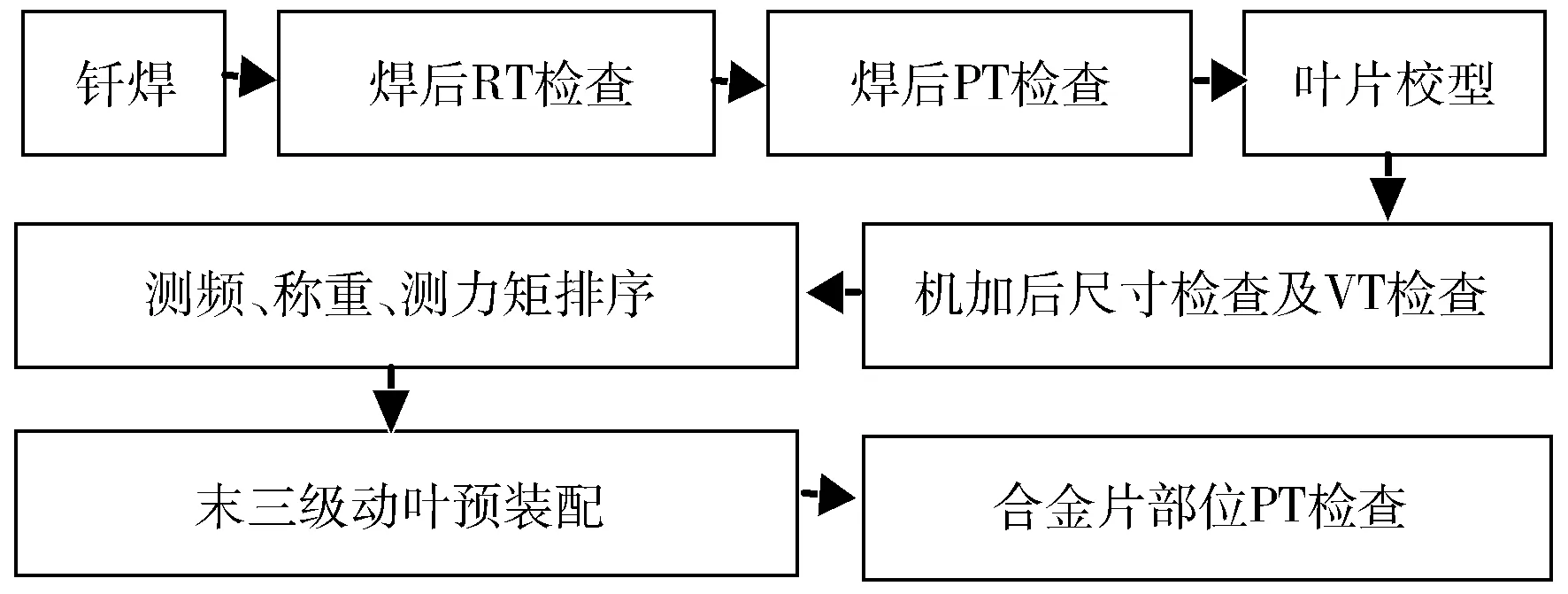

动叶片主要有叶根、内径向面、汽道、内弧、出汽道、进汽边、叶冠、背弧、背平面组成。动叶片整体结构见图1,动叶片制造的关键工序流程见图2。

图1 动叶片整体结构图

图2 动叶片制造关键工序流程图

2 焊接缺陷分析及处理

合金片焊接工序是产品制造的关键工序,一旦出现问题,后序处理非常困难,只有严格进行过程控制,才能有效保证产品的质量。

2.1 动叶片钎焊合金片焊缝渗透探伤缺陷问题

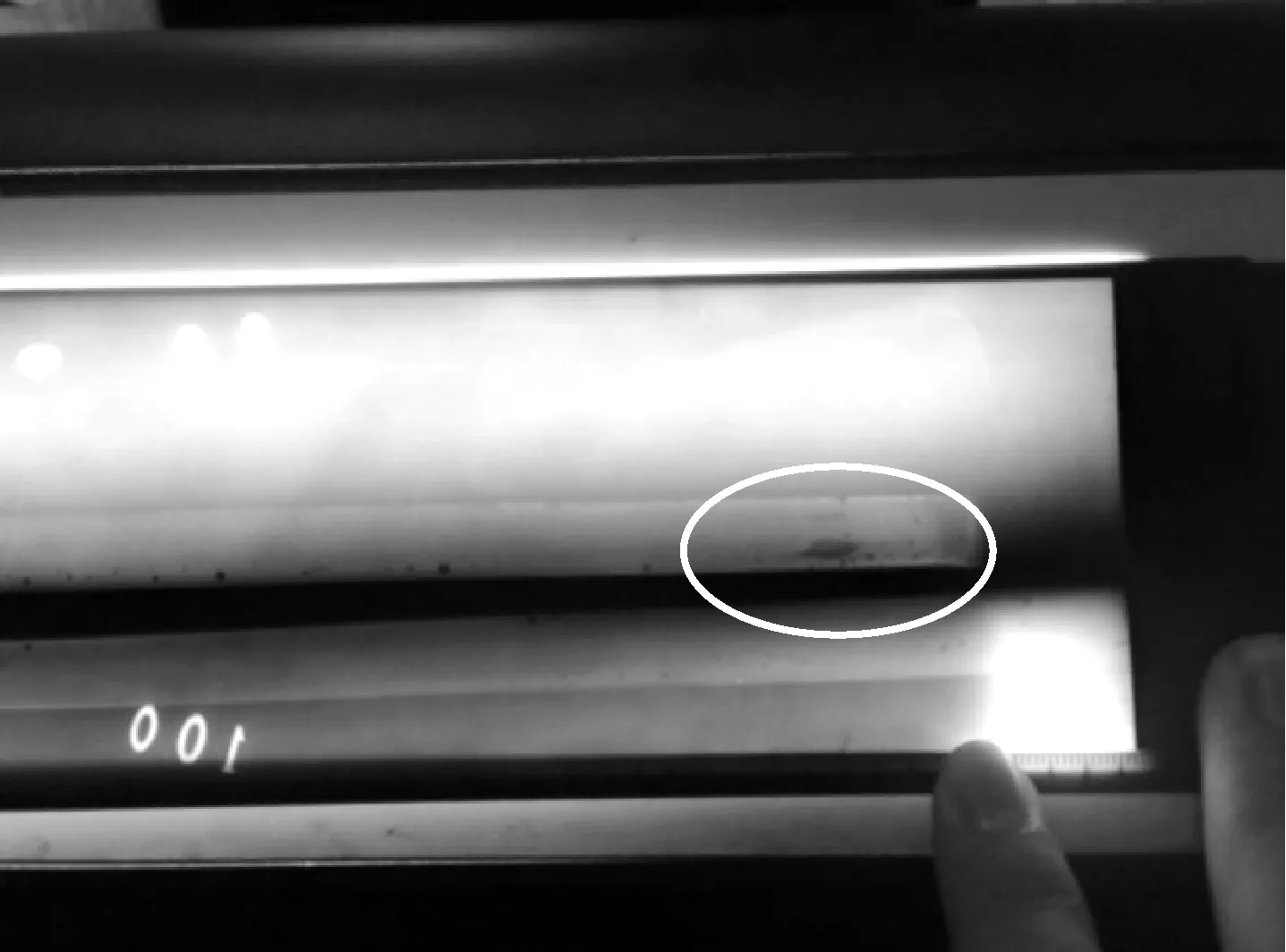

对制造厂钎焊合金片焊缝进行焊后PT探伤检查,发现第十级反向动叶(共120片)中一片存在超标缺陷,该缺陷位置为入口端(F区),缺陷尺寸为d=2.5 mm(见图3)。

图3 动叶入口端圆形缺陷显示

2.1.1 原因分析

由于此叶片为柔性叶片,在机械加工的钎焊合金片过程中叶片变形较大;另外此叶片为制造厂初次加工,又经过动平衡,所以不可避免导致个别动叶出现超标缺陷。

2.1.2 处理措施

为避免叶片的单个缺陷超标的发生,采取以下处理措施:

(1) 要求司太立合金片的长度方向和宽度方向与叶片合金片槽尽可能接近金属间贴合,保证贴合间隙小于0.1 mm,并记录;修磨与R角位置配合的位置,用塞尺测量间隙b和d值,直到b<0.4 mm、d<0.1 mm,但其累计长度不得大于司太立合金片总长度的1/5,保证其贴合度。

(2) 对PT探伤不合格的叶片,消缺补焊,补焊后探伤检查应符合要求,然后对叶片进行校形处理,校形合格后的叶片放置一个月再使用综合量具复查变形叶片的情况。若放置前后影响不大,则同意使用,对不合格的进行退片重新焊接,且叶片的退片重焊总数不应该超过三次,直至最后合格。

2.2 动叶片钎焊合金焊缝射线探伤缺陷问题

对制造厂钎焊合金片焊缝进行焊后RT复探检查,发现叶片根部存在点状不连续。具体缺陷见图4。

图4 动叶片合金片部位焊缝RT底片

2.2.1 原因分析

(1) 通过对RT底片从缺陷形态上分析超标缺陷显示零星点状不连续,缺陷显示呈不规则状,属于单个缺陷尺寸超标,排除由高频钎焊引起的。从缺陷位置分析,RT探伤超标缺陷集中出现在司太立合金片沿底部向上的位置,该位置钎焊层结合面积在80%以上,结合面积满足标准要求。

(2) 由于结构原因,司太立合金根部钎焊后需要填充大量的银焊料,对该区域需要进行较长时间的加热,同时标准要求司太立合金片根部不允许存在线性缺陷,清除根部线性也需重复补焊。补焊时若加热范围大、加热时间长会引起钎焊层的破坏、局部钎料熔化,破坏了原合金与叶片本体钎焊缝的局部形貌,在RT探伤底片上出现超标显示。

2.2.2 处理措施

根据汽轮机司太立合金高频焊接工艺要求,调整并使用专业的感应线圈,使钎焊温度在长度方向上均匀,同时设置好焊接温度、加热、保温时间[2]。若进行缺陷补焊需要进行预热后马上进行火焰手工补焊,避免加热不够造成合金焊缝出现疏松小孔及结合不良等问题。叶片合金片焊接完成后需增加喷丸处理工艺,改善残余应力状态[3]。

3 加工缺陷分析及处理

3.1 动叶测频超差问题

根据图纸要求测单片叶片频率,单片叶片振动频率应控制在一阶、二阶、三阶的平均值及标准偏差以内。具体要求为:一阶11.5~12.5 Hz,二阶29~30.5 Hz,三阶96~100 Hz。实测现场值略高于图纸要求的平均值。

3.1.1 原因分析

(1) 分析实测值与图纸要求值存在偏差的原因。由于在进行叶片的单片频率试验中,国内外对叶片测量的边界条件没有统一的界定,即叶片的约束方式、约束力的大小都有可能存在差异,因此所测量的频率值略有偏差。

(2) 测量整圈叶片的单片静频率,一方面为了考核叶片频率的分散度,经过计算该圈叶片的频率分散度不大于6%,符合设计要求,能够保证叶片的加工质量。

(3) 测量叶片的静频值只是叶片调频的一个辅助手段,其主要手段为动调频试验。该机组的叶片不仅要测量其单片静频,更要对其进行整圈动频试验来调整其频率,避开共振转速,从而保障机组的安全运行。

3.1.2 处理措施

(1) 在测试前,根据该型叶片测试卡的内容进行操作,用样片对测试系统进行校核,至少重复装夹三次,使测得的频率值与样片的频率值不大于1%。

(2) 叶片装于夹具后,施加一定的夹紧力,以每1~5 MPa递增进行测量,直至频率值不受夹紧力的影响,再进行正式的测频操作。

3.2 末三级动叶预装配尺寸超差问题

依据动叶片预装配工艺技术要求:喉部(Sa)G区(71.69±2.15) mm,D区(70.23±2.11) mm,CD区(64.47±1.93) mm。实测喉部(Sa)值超差5%~10%公差带叶片数量:G区4处,D区11处,CD区此档位1片叶片公差带大于10%公差带。

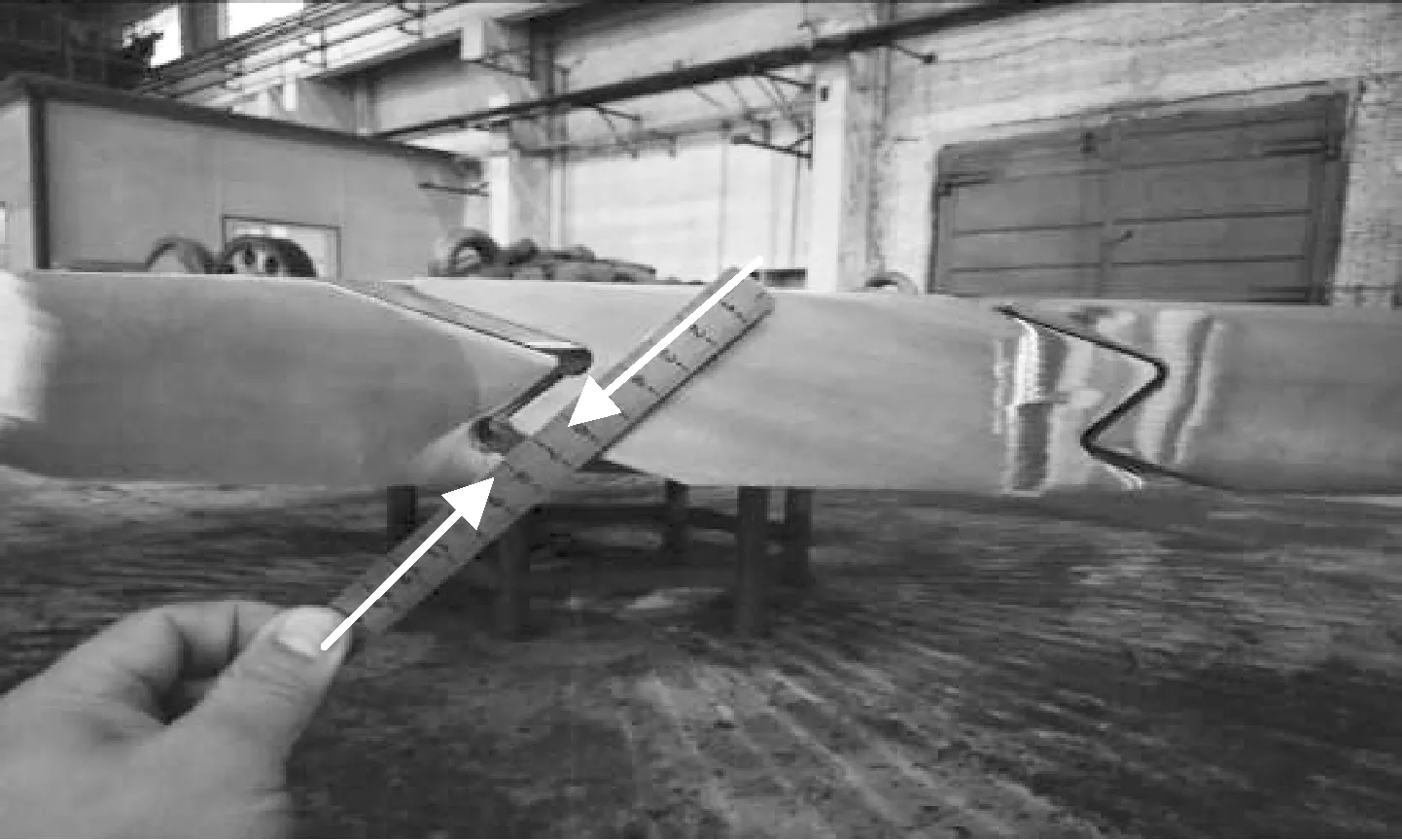

叶冠围带非测量面间隙大小为2~8 mm,超出标准范围及R角深浅不一。具体情况见图5。

图5 叶冠围带非测量面间隙过大

3.2.1 原因分析

(1) 加工装配动叶背弧时,通常以内弧型线定位,内弧型线垫块的型线轮廓度不准时可能造成进气侧重叠区域过小[4]。

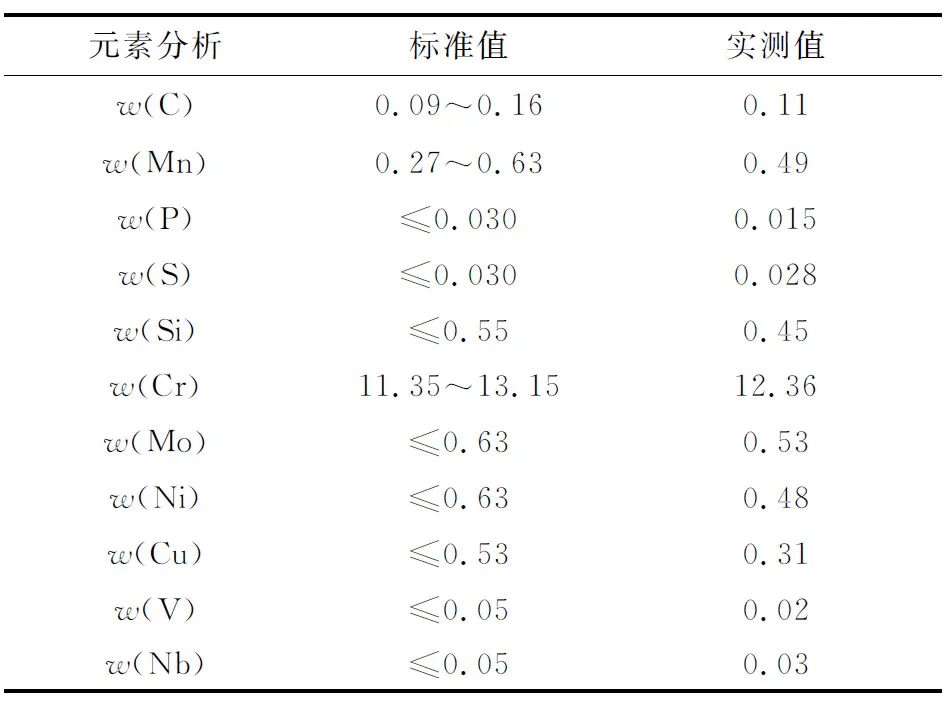

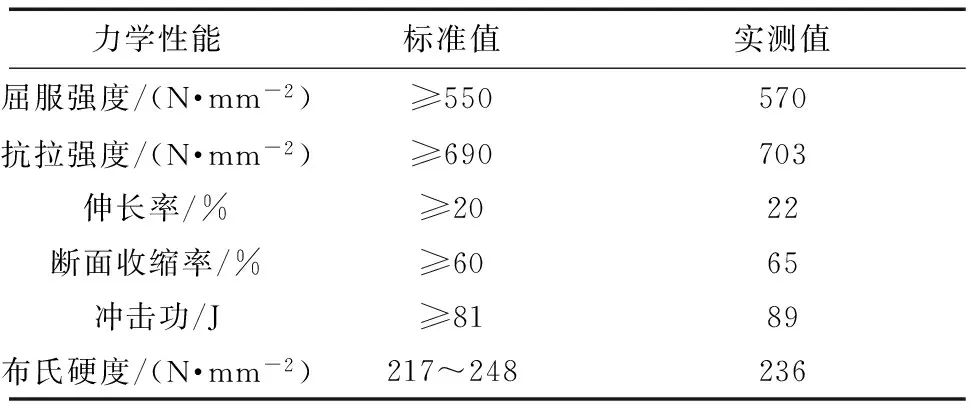

(2) 动叶材质为12Cr12Mo(动叶材质化学成分及力学性能见表1、表2),根据此材料的特性,加工过程中产生的切削力在脱离叶片时导致刀刃压力大,易产生切削瘤,造成装配过程中个别叶片的偏差。

表1 动叶材质化学成分(标准GB/T 223) %

表2动叶材质力学性能(标准GB/T 228、GB/T 229)

3.2.2 处理措施

(1) 在能够保证工作面间隙合格的条件下,围带非工作面超差不影响机组的安全性和经济性,并且在机组的运行过程中该非工作面的间隙应趋于均匀。

(2) 复查R角的深度及大小,如达不到图纸要求,对R角进行钳修,注意钳修质量,不应存在锐边等应力集中。

(3) 因为叶片最大锉削量不超过0.1 mm,所以需要有效手段控制单片叶片精度,以满足装配要求。

(4) 正常装配时,叶片靠叶根端面的定位销将叶片顶起,轴向依靠叶根凹槽定位,防止窜动。在装配时叶片顶起使工作面与叶轮接触,达到与装配状态一致。同时需要修磨装配内背弧型线,以达到70%的接触面积,防止造成过盈量的假象[5]。

4 结语

笔者以某核电厂动叶片制造过程的典型案例为研究对象,通过对动叶片制造过程中出现的焊接、测频、预装配等问题的分析及探讨,提出相应的原因分析及处理办法,为今后核电机组动叶片制造作为参考和借鉴。

[1] 黄树红. 汽轮机原理[M]. 北京: 中国电力出版社, 2008.

[2] 葛海华. 650 MW核电汽轮机低压次末级动叶片司太立合金片裂纹缺陷的分析与处理[J]. 机械工程师, 2005(8): 213-215.

[3] 申慧杰, 孙建中. 汽轮机末级叶片司太立合金焊接技术研究[J]. 东方电气评论, 1995, 9(4): 228-234.

[4] 尹昕, 廖冬梅. 汽轮机动叶片预装配的工艺研究[J]. 机械工程师, 2011(6): 31-32.

[5] 关占群, 储继影. 汽轮机叶片预装配工艺方法[J]. 机械工程师, 2011(12): 175-176.