核电半转速汽轮机组甩负荷试验分析

2018-02-01卢士琪张彦劼

卢士琪, 张彦劼, 闫 昊

(中广核工程有限公司, 广东深圳 518124)

甩负荷试验是汽轮机组调试阶段一个大型的综合性试验,其主要目的是检验机组在甩负荷后的转速控制能力,考核汽轮机调节系统的动态特性,其性能的优劣对机组和电网的安全运行有直接的影响[1]。核电汽轮机组原理与火电汽轮机组相同,但核电汽轮机具有参数低、流量大、半转速等特性,对核电汽轮机组甩负荷试验研究还有待提高。笔者介绍了某核电厂1号机组1 000 MW半转速汽轮机甩负荷试验过程及试验结果分析,为后续同类型核电汽轮机调试及运行提供一定的借鉴意义。

1 设备概况

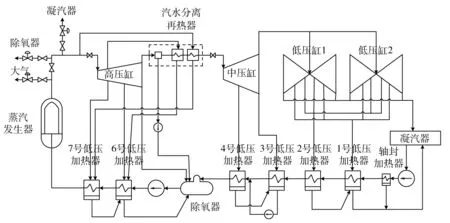

该核电厂一期工程4台机组,核岛采用国产成熟的二代改进型压水堆技术(CPR1000),汽轮机采用HN1089-6.43/280/269-H型单轴、三缸、四排汽、冲动式凝汽式半转速汽轮机,额定功率为1 089 MW。图1为CPR1000二回路热力系统简图。

图1 CPR1000二回路热力系统简图

该机组的回热系统有7级不调整抽汽,分别供给2台高压加热器、除氧器、4台低压加热器。汽轮机旁路排放系统由向凝汽器排放、向除氧器排放和向大气排放3部分组成。向凝汽器排放和向除氧器排放的排放流量为1 371 kg/s,为反应堆名义热功率在2 905 MW下名义蒸汽流量(1 613 kg/s)的85%。调节系统采用Alstom P320 TGC汽轮机控制系统,是纯电调和高压抗燃油液压伺服系统组成的数字式电液控制系统。发电机采用的是TA1100-78型发电机,采用无刷励磁,冷却方式为水-氢-氢。

2 P320系统的甩负荷保护功能

正常运行情况下,汽轮机高、中调节阀的电液比例阀接受控制系统指令信号,并将指令信号转换为油动机工作油压信号。油动机在工作腔压力、操作座弹簧力及阀门蒸汽力的综合作用下实现调节阀门开度及运行速度的控制。位移传感器将阀门开度信号反馈至汽轮机电液控制系统,实现调节阀开度的闭环控制。

当机组甩负荷时,P320系统通过触发一个-150%的汽轮机调节阀指令累加在蒸汽需求指令加法器上。电液比例阀接受关闭阶跃指令信号,通过卸荷阀快速泄掉油动机活塞下油压,在操纵座弹簧力作用下,使调节阀快速关闭。当甩负荷消失时,蒸汽需求指令恢复到当前跟踪值,维持汽轮机转速在1 500 r/min运行。

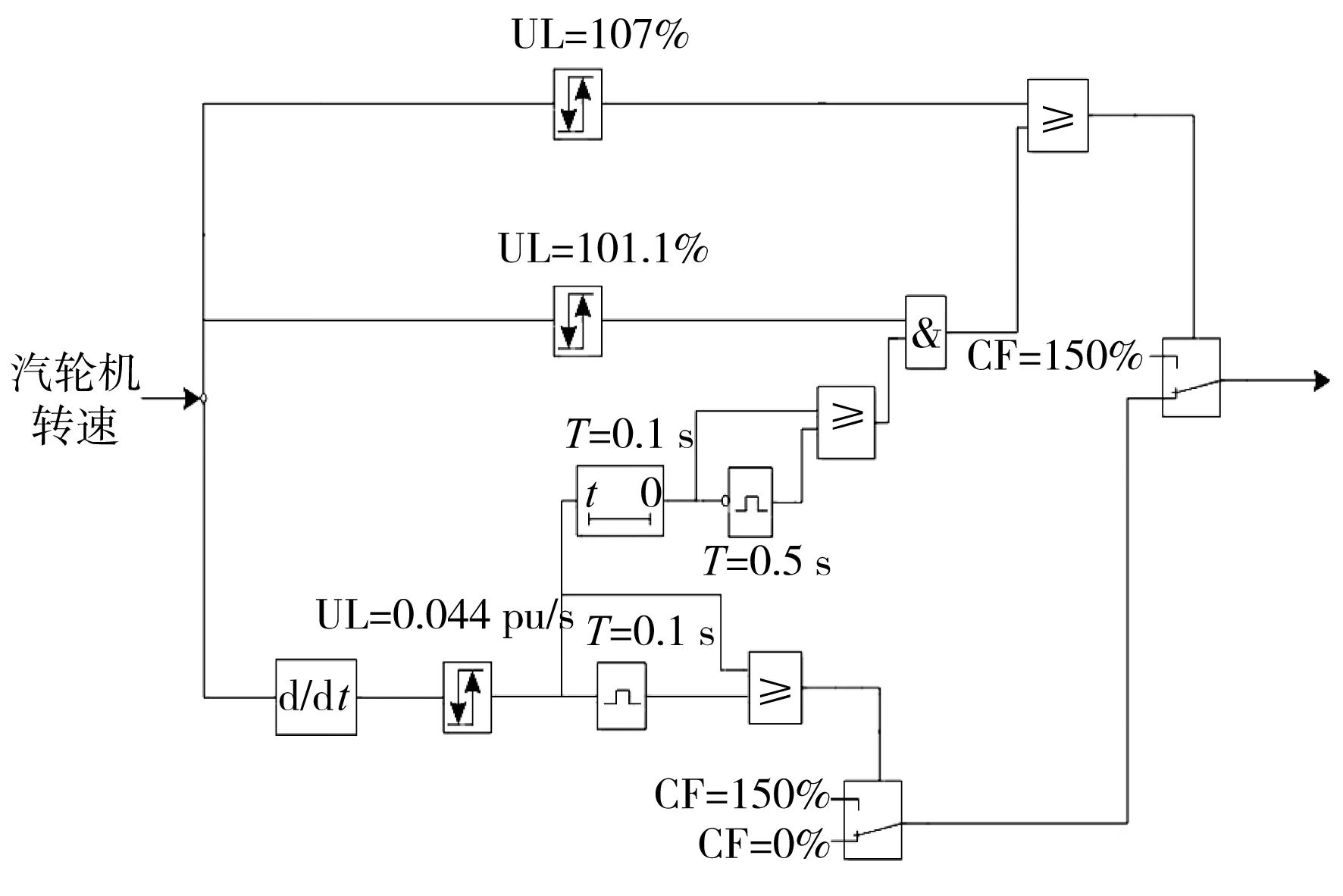

P320系统抑制机组转速飞升的逻辑功能见图2。

图2 P320系统抑制转速飞升逻辑图

(1) 107%超速限制。除对汽轮机进行超速试验外,一旦转速超过107%额定转速,OPC动作。

(2) 加速度限制。当汽轮机转子加速度超过0.044 s-1时,加速度限制控制回路动作,关闭高、中压调阀,抑制汽轮机转速飞升。

(3) 当汽轮机转速大于101.1%额定转速,同时转子加速度降至0.044 s-1时,P320控制系统发出0.5 s脉冲信号,维持关闭高、中压调阀,控制汽轮机转速。

除了以上三条抑制机组转速飞升的功能外,P320控制系统还有电超速保护功能,保护定值为110%额定转速,即当机组转速达到1 650 r/min时,液压遮断系统迅速泄掉各油动机的安全油,快速关闭主汽门和调节汽门,保护机组安全。该核电汽轮机组无前箱机械遮断系统。

3 甩负荷试验过程及分析

3.1 试验方法

甩负荷试验采用常规法进行,通过断开发电机出口断路器触发机组甩负荷,各主要系统采用自动控制,并在试验前确认需操作员手动干预的重要参数及干预措施。该试验分别在50%Pn和100%Pn工况两个阶段进行[1],测取汽轮机调节系统动态特性,使用集散型控制系统(DCS)读取机组相关运行参数。在50%Pn甩负荷试验之前,进行了一系列的准备性试验,包括主汽阀严密性试验、汽轮机超速试验、柴油发电机启动试验、电源切换试验等。

3.2 50%Pn甩负荷试验及分析

在50%Pn甩负荷试验过程中,机组核功率从48.6%降至28.1%,反应堆功率调节棒G棒从堆顶插至475步,反应堆温度调节棒R棒最低到148步,汽轮机旁路系统动作正常,带走蒸汽发生器多余的热量。电功率从494 MW甩负荷到零,机组辅助系统响应正常,调节系统加速度限制保护功能动作,转速由P320系统正常控制,最终维持在1 500 r/min。

以发电机主开关断开时刻为零点,高压调门延时98 ms开始关闭,经过 65 ms后关闭,此时机组转速飞升至1 505.6 r/min。转速滞后时间为82 ms,甩负荷后机组转速从1 499.0 r/min经过3.188 s升到最高转速1 541.1 r/min。整个试验过程中各辅助系统响应正常。由此计算出动态超调量为:ψ=(nmax-n0)/n0×100%=2.81%。

在50%Pn甩负荷试验过程中,转速动态超调量小于限制值5%,机组转速控制正常,能够维持在1 500 r/min运行,说明机组具备了进行正式甩100%额定负荷的条件[1]。

3.3 100%Pn甩负荷试验及分析

100%Pn甩负荷试验前核功率为99.7%,电功率为1 087 MW,转速为1 499.8 r/min,高压缸调阀开度为52.9%;甩负荷试验后核功率降为28.5%,G棒从堆顶插至354步,R棒最低棒位为109步,随后逐步回到调节带内。

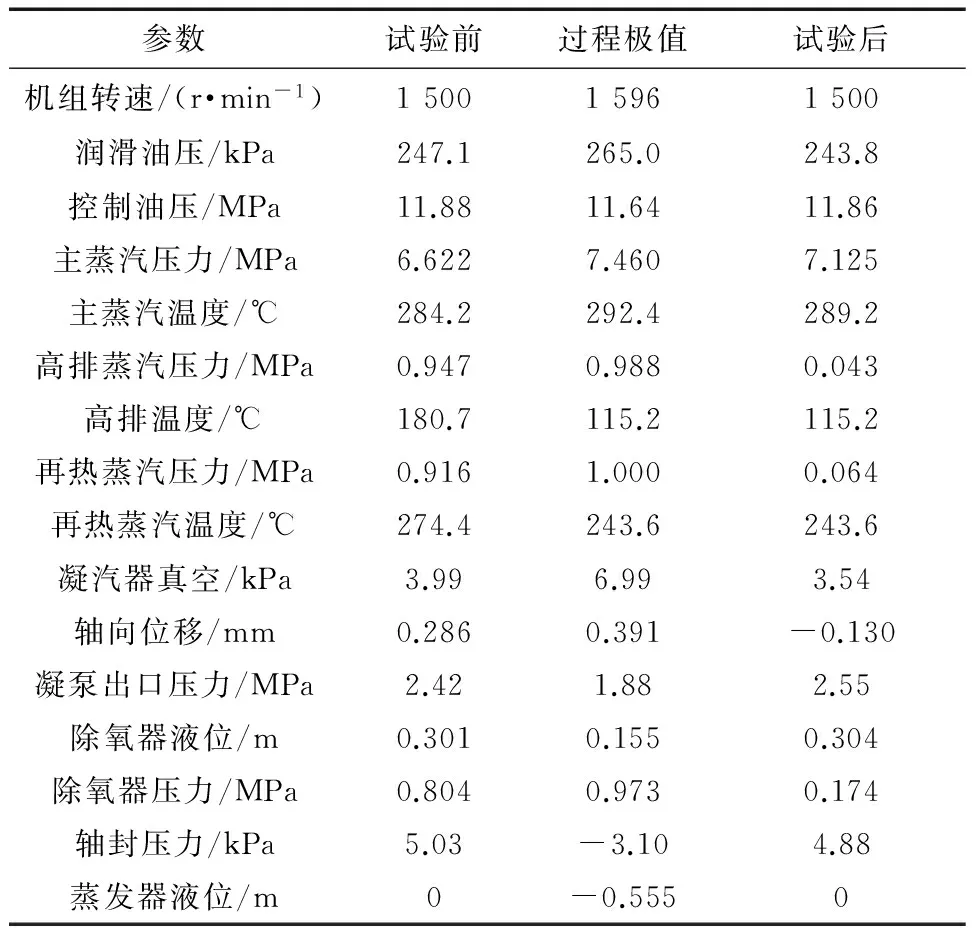

电功率甩至0 MW,汽轮机调节系统甩负荷保护功能动作,调节阀先关闭后最终维持转速在1 500 r/min。汽轮机旁路系统动作正常,振动保持稳定,各级抽汽逆止阀动作正常,汽轮机本体及各蒸汽管线疏水阀正确开启,机组参数稳定,辅助系统调节正常。试验主要参数变化见表1。

表1 100%Pn甩负荷主要参数变化

3.4 调节系统动态特性分析

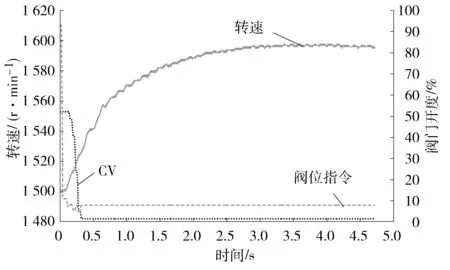

以断开发电机出口断路器甩100%全负荷开始为起点,油动机延迟时间t1为100 ms,油动机关闭时间t2为200 ms,转速滞后时间tn1为64 ms。初始转速n0=1 499.8 r/min,最高转速nmax=1 596.2 r/min,调节阀关闭时刻转速为1 525.2

图3 100%Pn时转速飞升曲线

r/min,调节阀关闭后的飞升转速Δnv=71 r/min,达到最高转速的时间tnmax=3.006 s。100%Pn时机组甩负荷转速飞升曲线见图3。

根据试验中记录下来的数据,可计算出如下参数:

(1) 动态超调ψ=(nmax-n0)/n0×100%=6.43%。

(2) 转速不等率δ。

因机组采用的P320系统为数字电液调节系统,转速调节为无差调节。甩负荷后自动恢复到目标转速1 500 r/min空转。因此不能通过稳定转速计算不等率。根据控制系统内部逻辑,不等率δ设为4%。

(3) 转子加速度a。

在甩负荷初始阶段,主调门动作之前,主流量即汽轮机的驱动功率不变,转速以近线性的速率飞升。选取甩100%负荷转速飞升初始阶段至调门动作前范围内转速飞升实测值为计算依据,为减小误差采用最小二乘法线性拟合调门动作前转子飞升曲线[2],线性拟合的方程为n=1 499.8+128.91t,转子加速度a=128.91 r/(min·s)。

(4) 动静差比B=(nmax-n0)/(nδ-n0)。

由于初始转速与稳定转速一致,动静差比B无穷大。

(5) 转子时间常数Ta=n0/a=11.63 s。

(6) 转子转动惯量J(发电机效率η为0.986)=900P0/(n0π2ηa)=520 494 kg·m2。

(7) 容积时间常数Tv=Δnv/a=0.55 s。

(8) 稳定时间。

稳定时间的评价标准为转速变化量Δn小于δn0/20时所经历的时间,其中δ=4%、n0=1 499.8 r/min,则Δn=3 r/min,根据试验数据,稳定时间为284 s。

汽轮发电机制造厂提供的转子惯量J为511 055 kg·m2,而甩负荷试验计算出的实测值为520 494 kg·m2,两者之间的偏差仅为1.84%。这也互相印证了数值的正确性,可以为同类型机组后续试验提供参考。

4 结语

该核电厂1号机组1 000 MW半转速汽轮机50%、100%甩负荷试验结果合格,汽轮机调节系统动态特性优良,能够适应机组甩负荷工况的要求;甩负荷的整个过程中,机组甩负荷保护功能动作正常,汽轮机转速控制良好,没有达到电超速保护动作值。汽轮机旁路系统及各辅助系统自动控制响应良好,能够维持正常运行。通过此次试验所得到的特征参数可以为同类型核电半转速汽轮机组调试及运行提供参考。

[1] 国家能源局. 火力发电建设工程机组甩负荷试验导则: DL/T 1270—2013[S]. 北京: 中国电力出版社, 2014.

[2] 田丰. 甩负荷试验转子转动惯量计算方法研究[J]. 中国电力, 2005, 38(7): 37-41.