吸附式扩压叶栅流动仿真与试验研究

2018-02-01冯冬民郝晟淳刘建明李丽丽

王 东,冯冬民,郝晟淳,刘建明,李丽丽

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

0 引 言

流动控制技术正成为空气动力学发展的前沿技术,为高效、高负荷压气机设计带来了重大变革[1]。随着压气机不断向高负荷和低展弦比的方向发展,端壁二次流损失占总损失的比例越来越高[2],叶栅负荷的增加,端壁和吸力面上的流动趋于复杂,附面层的位移厚度不仅影响到轴向密流比,也影响着叶型气动性能参数测量的精度。在影响扩压叶栅气动性能的各因素中,附面层流动状况具有决定作用[3],所以探讨高负荷扩压叶栅流动分离、旋涡模型和流动控制十分必要。Choi等[4-5]在某一单列动叶上较为详尽地研究了附面层厚度与压气机内部流场和损失的相互关系。随着叶栅负荷的增加,扩压叶栅端壁角区的流动分离和二次流是下游高损区产生的主要原因[6],流动分离和旋涡运动是粘性流体流动的重要特征,而油流线实际上是壁面摩擦应力线的反映[7]。主流流动控制,可以控制附面层流动阻力[8],改善尾迹流动[9]。

目前国内外对于扩压叶栅内详细的涡系结构还缺少系统的分析[10]。为了研究抽气缝位置的变化、抽气量的大小对控制大弯角扩压叶栅内附面层分离的影响,探索吸附式叶栅流动变化的规律,提高对叶片吸力面低能流体的有效控制。本文结合数值仿真,设计了高亚音速吸附式平面叶栅试验件,给出了吸力面低能流体的不同抽吸方案,研究在高亚音速状态下,吸附式平面叶栅端壁和叶片吸力面上的分离线形态、流场结构和吸附式叶栅的气动特性,以及吸气位置、吸气量对叶栅气动性能的影响。通过叶栅试验与验证,进一步阐述了流动损失机理及旋涡的流动特点,为设计更高性能的压气机叶栅提供一条有益的途径。

1 数值建模

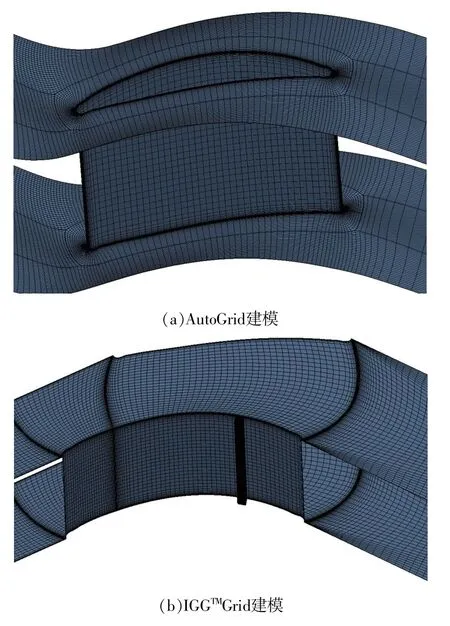

计算采用的控制方程为湍流N-S方程和k-ε湍流模型,采用中心差分格式辅以矢通量分裂算法、四阶Runge-Kutta法迭代求解。为了加速收敛,计算使用了多重网格技术。叶片采用O型网格计算,由Numeca/AutoGrid生成,网格质量较好,网格总数为843632,计算模型见图 1(a)。

抽吸计算在不抽吸IGGTMGrid模型基础上,在空心叶片吸力面沿展向开2mm缝隙。叶栅三维流动采用了SST k-w两方程湍流模型。将叶栅划分成6个模块,节点总数量为855070,网格加密后进行边界条件定义,计算边界条件包括:进口边界、出口边界、周期性边界和固壁边界。进口边界给定总压、总温、湍流黏性和气流方向,出口给定平均壁面静压,壁面条件为无滑移和绝热,计算模型如图1(b)所示。

2 试验设备与试验件

2.1 试验设备

试验是在某高亚音速平面叶栅试验器上进行,试验器的有效风口面积为100 mm×250 mm,进口马赫数Ma≤0.95,进气角β1范围 20°~110°。 在风口面积为100 mm×120 mm,Ma=0.68,主流面积与流场总面积之比为0.746。

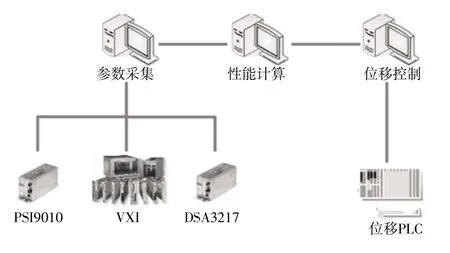

附面层抽吸装置是由两个引射装置组成,单级引射器最大流量1.5 kg/s,被流压力50 kPa;双级引射器最大流量0.5 kg/s,被流压力25 kPa,抽吸装置如图2所示。

图1 三维流场抽吸计算模型

图2 抽吸装置

测试系统采用PSI9010、DSA3217和VXI对各温度测点、压力测点等进行测量,压力测试满足ΔP≤±0.3%的技术要求,角度测量满足 Δβ≤±0.5°的技术要求[11],采集测控系统如图3所示。

2.2 试验件

吸附式叶栅试验件由2个实心首末叶片、4个空心开槽叶片、2个测表压叶片、带测压孔的栅板和集气室组成,吸附式叶栅试验件如图4所示。一般把叶型弯角>43°的叶栅称为大弯角叶栅[12],试验件叶片弦长为60 mm,叶高为100mm,叶栅弯角>51°,吸附叶片在吸力面沿法线位置开缝,缝隙在叶型表面,宽度为2mm,开槽位置在吸力面上分别距离前缘25%、50%、75%弦长处。

图3 采集测控系统

图4 吸附式叶栅试验件

3 仿真与试验结果对比分析

3.1 两种模型计算结果对比

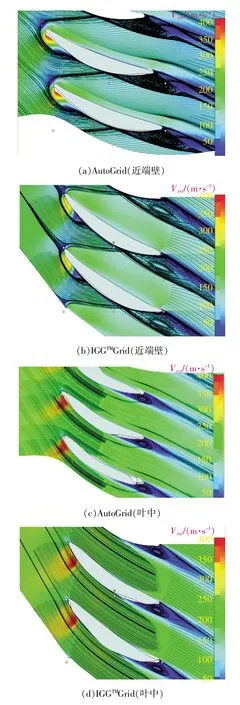

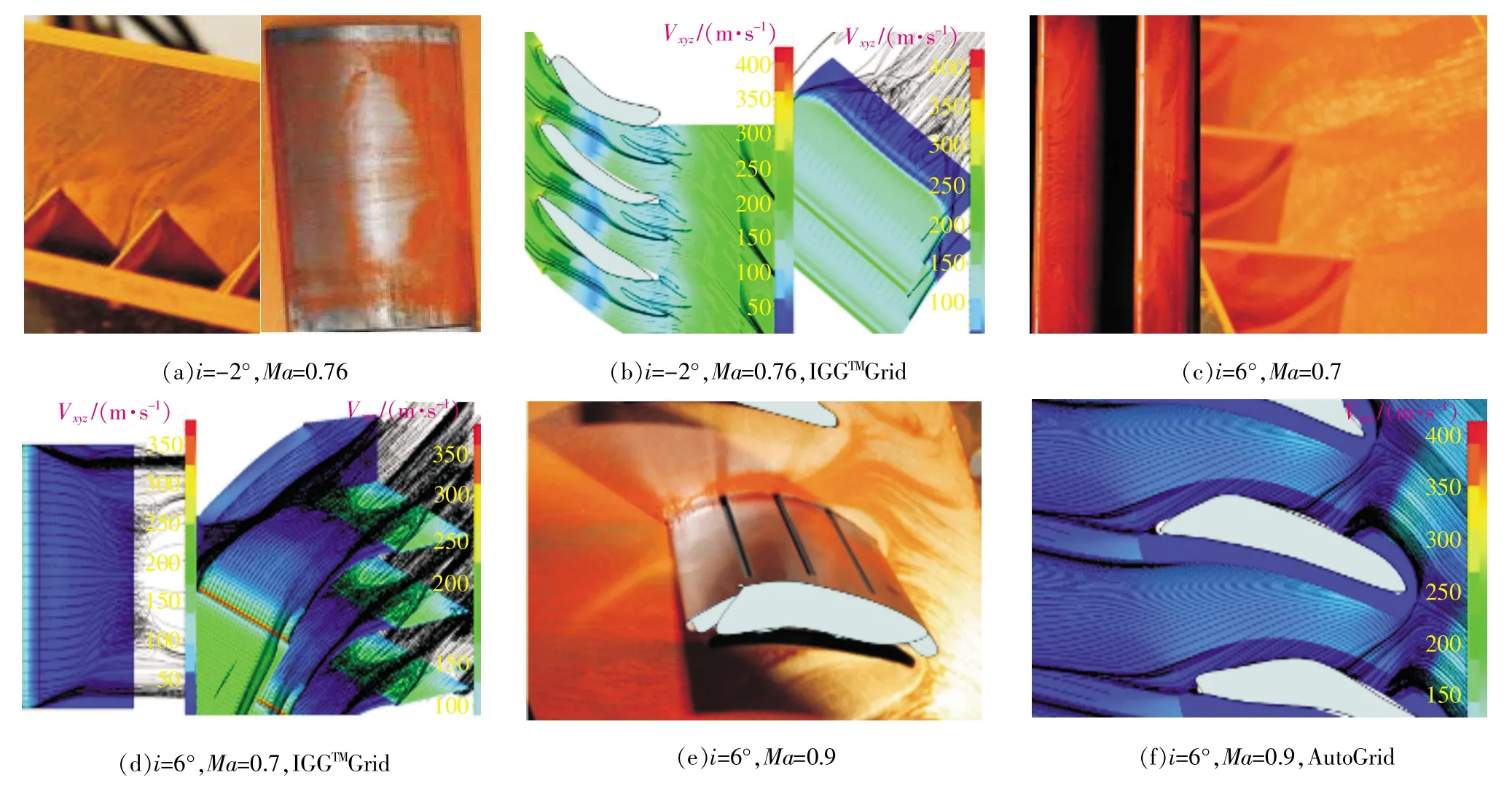

图5是采用两种建模方式得到的计算结果,一种通过Numeca软件中的AUTOGRID模块自动建立叶栅流道的几何结构,通过叶型数据和叶栅几何参数建立几何数据文件,并生成结构化网格。在生成网格时,为了详细捕捉局部分离或再附等复杂流动的细节,满足湍流模型对附面层网格的特殊要求,对流道局部区域进行网格加密处理;另一种采用Numeca软件中IGGTM网格生成,网格数据由叶片吸力面、叶片压力面和上下端壁面上离散点的三维坐标构成。其中两种模型上下端壁的数据分别从叶栅流道的进口和出口向上游延长1倍弦长和下游延长1倍弦长,出口背压为大气条件。因y+值直接影响网格的长宽比,y+值过小,会导致长宽比过大,使计算失真,因此选取近端壁(y+3)进行仿真分析,近端壁与叶中截面对比表明,两种建模的数值仿真的流动规律是相似的,经过叶栅试验验证,仿真结果与试验测量有可比性,叶栅仿真结果均采用了IGGTMGrid建模的计算结果。

3.2 叶栅仿真结果分析

图5 叶栅数值仿真(i=4°,Ma=0.86)

图6 叶栅中截面数值仿真

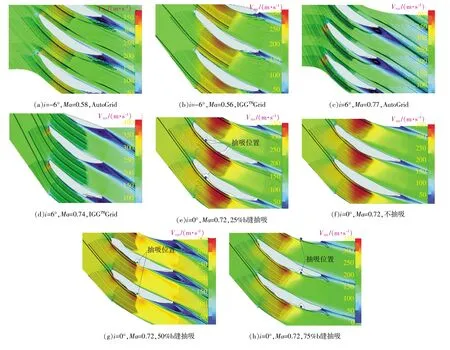

从图 6(a)~图 6(f)数值仿真结果显示,两种建模方式下的仿真结果相近,随着攻角增加,其阻塞马赫数也增加,压力亏损区主要来自端壁区。图6(b)和图6(d)表明随着攻角的增大,分离对主流区的影响愈加明显;在亚临界状态下正攻角越大,其角区分离区域也越大;同攻角下随着马赫数增大,存在很强的逆压力梯度,叶栅通道内的边界层很容易产生分离;从图 6(e)~图 6(h)可知,在无抽吸的情况下吸力面角区存在尾迹流和旋涡,对比图6(g)和图6(h)可知音速包位于30%b和50%b之间,分离位置大约在75%b槽位置附近,导致低能流体的堆积;图6(e)、图 6(g)、图 6(h)抽吸的仿真结果表明,在 75%b 抽吸,抽吸压力60kPa,激波明显减弱,尾迹流和旋涡明显变小,扩压能力明显增强;在25%b抽吸,抽吸压力80kPa,激波未能减弱,效果并不明显;而在50%b抽吸,音速包随抽吸压力的变化其形态发生改变,在抽吸压力70kPa,扩压能力下降,分离加重,角区低能流体堆积,槽道内未体现出增压降速的流动特征,压气机叶栅的气动性能明显下降。说明开槽位置不合适,不但不能减小流动损失,反而会导致流动分离提前发生甚至加剧分离,引起流场恶化,损失增加,因此抽吸位置是个关键因素。

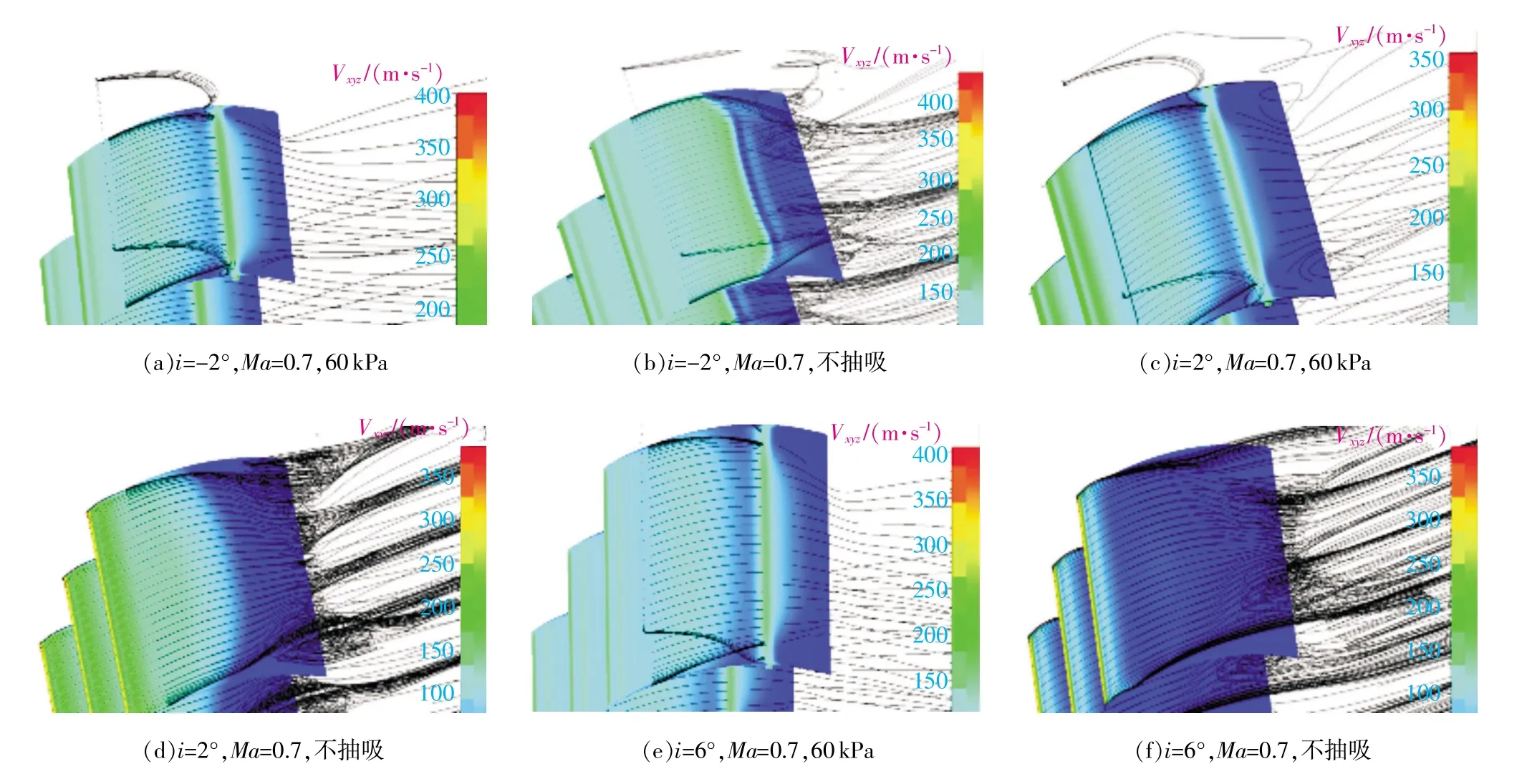

3.3 油流显示与数值仿真对比

图7是叶栅在不同攻角不同马赫数下叶栅油流显示和仿真结果。油流图谱显示气流在叶片表面的分离起始点位置随攻角变化,叶栅流场呈现复杂的三维流动,存在很强的逆压力梯度,试验和计算仿真表明,叶栅在i=6°、Ma=0.7状态下,叶片吸力面出现明显的涡对,从仿真结果也说明了涡系结构的存在,表明叶栅的二次流对损失影响较大。图7表明,在高负荷压气机叶栅中,端部损失将占总损失的主要部分[13]。 从图 7(a)、图 7(c)、图 7(e)的油流图谱可知,叶栅吸力面分离严重,在端壁尾缘出口附近,流线很不规则表明有流动分离和旋涡的存在。这是因为随着叶片负荷的增加势必导致压气机叶栅内部逆压力梯度增大,使得端壁和叶片吸力面附面层更易发生分离[14]。油流图谱和仿真结果表明,高负荷扩压叶栅端壁流动比较复杂。

3.4 吸力面抽吸仿真分析

图8仿真结果和图7油流图谱表明,叶栅内流动非常复杂,影响因素多,有几何因素、来流马赫数、激波边界层干扰等。轴流速度的大小可反映叶栅通流能力的强弱,而且低速区与高损失区相对应[15]。图8的仿真结果表明,流通能力比不抽吸明显增强,抽吸的结果角区附面层减薄,端壁二次流减弱,尾迹掺混损失减小,说明对角区吸力面边界层的抽吸作用可以防止流动分离,具有减弱流动分离的效果,改善叶栅的气动性能。

图7 叶栅油流显示和壁面仿真结果

图8 叶栅抽吸壁面仿真结果

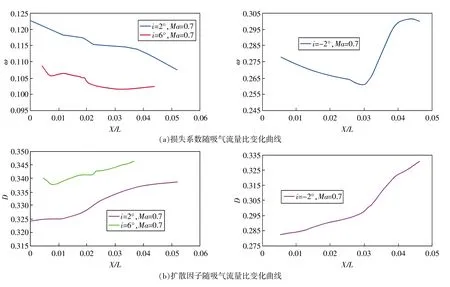

3.5 叶栅损失特性

图9 试验结果表明,在i=-2°,2°,6°及Ma=0.7状态下,二次流的损失占叶栅损失很大一部分。从图9可知,对于高亚音速平面叶栅,在吸力面75%弦长位置开槽吸除叶片附面层,扩散因子在大部分范围内是增加的,表明扩压能力是提高的,图9(b)表明抽吸过程存在一个最佳的吸气流量比。吸力面附面层吸除可以提高叶栅的扩压能力,而且能减小流动损失改善叶栅总体性能。

4 结束语

1)试验结果表明,叶栅吸力面开槽抽吸,存在着一个最佳的吸气流量比,在适当的位置开槽,小的吸气流量也可以提高叶栅的扩压能力,减小流动损失,提高叶栅总体性能。

图9 叶栅抽吸试验曲线

2)对于高亚音速平面叶栅,吸气位置是关键因素,采用吸力面附面层吸除可以提高叶栅的扩压能力,但不一定能减小流动损失。

3)在分离区上游抽吸会加剧分离,增加损失;在分离区下游较远的地方抽吸,对减小损失也不理想;吸气位置处于分离起始区域抽吸其吸气效果比较理想,用较小的抽吸量也能达到降低损失的效果。

4)在激波后、附面层分离起始区域控制附面层,对叶片附面层在逆压力梯度的发展,抑制分离有明显效果。

5)密流比对测量叶栅气动参数有很大影响,为提高测量的准确性,有必要进行叶片端壁附面层抽吸,以保证叶栅流场的二元性。

[1]方昌德.流动控制技术在航空涡轮推进系统上的应用[J].燃气涡轮试验与研究,2003,16(2):1-6.

[2]KOCH C C,SMITH J L H.Loss sources and mangnitudes in axial-flow compressors[J].ASME Journal of Engineering for Power,1976,98(2):411-416.

[3]赵桂杰.弯琼扩压叶栅内附面层与二次流控制的研究[D].哈尔滨:哈尔滨工业大学,2005.

[4]CHOI M,PARK J Y,BEAK J.Effects of inlet boundary layer thickness on the flow and loss characteristics in an axial compressor[C]//Proceedings of GT2005.SSTM,2005.

[5]WAGNER J H,DRING R P,JOSLYN H D.Axial compressor middle stage secondary flow study:NASA CR-3701[R].1983.

[6]SCHULZ H D,GALLUS H E.Experimental investigation of the three-dimensional flow in an annular compressor cascade[J].ASME Jounal of Turbomachinery,1988(110):467-478.

[7]邓学鉴,刘谋洁,吕志咏.油流显示技术和油流谱分析原理[J].航空动力学报,1987(2):29-30.

[8]RAO N M,FENG J,BURDISSO R A,et al.Active flow control to reduce fan blade vibration and noise[C]//5th AIAA/CEAS Aeroacoustics Conference.AIAA,1999.

[9]VERMUELEN P J,GRABINSKI P,RAMESH V.Mixing of an acoustically excited air jet with a confined hot crossflow[J].ASME Journal of Engineering for Gas Turbines and Power,1992(114):46-54.

[10]张华良.采用叶片弯/掠及附面层抽吸控制扩压叶栅内涡结构的研究[D].哈尔滨:哈尔滨工业大学,2007.

[11]高速风洞和低速风洞流场品质规范:GJB 1179-1991[S].北京:国防科学技术工业委员会,1991.

[12]李绍斌,苏杰先,王仲奇.弯用高负荷弯曲静叶的压气机改型研究[J].航空动力学,2006,21(4):743-746.

[13]宋彦萍,陈浮,赵桂杰,等.附面层吸除对大转角压气机叶栅气动性能影响的数值研究 [J].航空动力学报,2005,20(4):561-566.

[14]陈浮,陈绍文,郭爽,等.高负荷压气机叶栅分离与流场结构研究[J].工程热物理学报,2009,28(1):201-202.

[15]张永军.扩压叶栅采用弯叶片控制流场结构与改善气动性能的研究[D].哈尔滨:哈尔滨工业大学,2006.