国电投滨海北H2海上升压站安装工程技术总结

2018-01-31毕远涛邓伟

文 | 毕远涛,邓伟

工程概述

国电投滨海北H2海上升压站(见图 1)工程由国家电投集团江苏海上风力发电有限公司投资建设,施工海域离岸距离22km,海底地形变化平缓,水深15m-18m。该220kV海上升压站将35kV电压升压至220kV,经220kV海底电缆将风电机组所发电能输送至陆上集控中心后,就近转入电网系统。升压站上部组块由四腿导管架基础支撑,上部组块重量约3200T,导管架重1086T;导管架每个腿插入提前打好的钢桩内,通过灌浆工艺与四根钢桩固定连接,钢桩长76m,外径2896mm,壁厚45mm-65mm,每根重270T。

施工工艺

该升压站是我国第一座完全采用欧洲标准设计的海上升压站,是当前亚洲容量最大、重量最大的海上升压站。施工过程中所涉及的水下打桩、水下桩内清泥、水下导管架插接、水下连接段灌浆等施工工艺均属国内海上风电行业首次。

(1)水下打桩使得钢桩入水,无法用正常测量手段进行钢桩高程测量,本项目实际施工中以打桩锤为过渡段,测量打桩锤的高程来反推获得钢桩高程;

(2)为确保桩内灌浆强度满足要求,需对桩内进行清泥,施工方根据高压喷冲负压气举原理制作了水下桩内清泥器,实际清泥效果令人满意;

(3)该项目中桩顶在水面以下,因此导管架需水下插接至钢桩内,在无法用肉眼直视的条件限制下,借助三维实时显示系统合理解决这一问题;

(4)本工程中灌浆段在水面以下,无法直观查看灌浆状况,通过提前在导管架腿内布置灌浆管线及借助潜水员判断是否溢浆以完成水下灌浆施工。

因此本文将主要针对以上四个方面施工工艺进行详细分析介绍。

一、水下打桩

相比成熟的海工市场,水下打桩施工在海上风电行业尚属首次,该项目中,四根钢桩设计桩顶高程为-10.5m(极端低潮位,下同),必须经过水下打桩环节方可将钢桩打至设计标高。水上打桩部分同行业内常用的多桩打桩工艺类似,借助辅助定位平台先后将钢桩打至海底竖立,期间通过辅助定位平台内置的千斤顶调整确保其位置及垂直度(3‰)满足施工要求。该项目中,对四根钢桩的施工精度要求如下:

图1 滨海北H2海上升压站

(1)钢桩绝对位置允许偏差500mm;

(2)四根钢桩高程允许偏差<50mm,桩轴线倾斜度偏差<3‰;

(3)对角线两根桩中心之间的平面偏差不超过70mm;

(4)矩形边两根桩中心之间的平面偏差不超过50mm。

由于辅助定位平台龙口大小无法通过打桩锤锤冒,打桩锤无法进一步水下打桩,因此需将龙口移除,而此时钢桩入泥深度约45m,桩周围提供的水平承载力已大于千斤顶所能提供的顶推力,辅助定位平台实质上已不再具备调整垂直度的功能,因此可将整个辅助定位平台拆除。并重新套桩、打桩,打桩锤入水后继续打桩,此时钢桩高程已无法通过观察桩壁刻度线来测定。

解决方法为:提前在打桩锤锤顶固定位置做一标记线,该标记线距离桩冒内顶部距离是固定值。该项目中,考虑压桩之后,桩顶至标记线距离为14.5m(如图 2),由桩顶设计高程-10.5m知:只需观察标记线高程达到4m即可满足施工高程要求。

钢桩打完后,对其高程、相对位置及倾斜度进行复测,结果均满足施工技术要求(表 1)。

二、水下桩内清泥

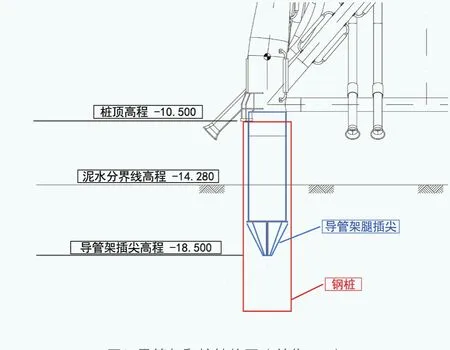

水下桩内清泥施工工艺同样在海上风电行业首次应用,根据该项目导管架和桩结构图(图3)中高程数据可知:钢桩沉桩后,桩顶位于海床泥面以上14.28m-10.5m=3.78m,而导管架坐落到基础钢桩上后,导管架插尖底部在泥线以下18.5m-14.28m=4.22m。由于导管架安装到位后还需要对导管架桩腿与钢桩的环形间隙内进行灌浆连接,因此要求在导管架安装之前对钢桩内部进行桩内清泥。考虑由于土塞效应导致打桩后的桩内泥质上挤,实际桩内清泥高度约6m。

图2 水下测量桩顶标高方式(单位:mm)

图3 导管架和桩结构图(单位:m)

表1 钢桩高程及倾斜度记录表

根据高压喷冲负压气举原理(见图 4)制作了专用的桩内清泥设备,该设备主要有两种目的,一是高压喷冲淤泥,即通过高压水将桩内泥质冲散;二是负压气举,向设备中灌输往上流通的压缩空气,随着空气的流通,被冲散的泥质区域形成负压,在压力差的作用下,被冲散的泥质通过专有的排泥管排出桩外,最终达到桩内清泥的目的。

根据钻孔揭露的地层结构、岩性特征、埋藏条件及物理力学性质,结合原位测试成果、室内试验和区域地质资料,设计清泥深度范围内地层土壤性质如表2所示。

从表2可以看出淤泥质粉质粘土层的最大土层深度为6.74m、土体的最大不排水抗剪强度Cu为18kPa,粉质粘土层的土层深度范围为6.74m-7.69m、土体的最大不排水抗剪强度Cu为25kPa,所以高压水作用到土体达到打散的效果,就需要作用于土体的水压力不低于土层的不排水抗剪强度。

三、导管架水下插接

已打桩完成的四根钢桩桩顶在水面以下10m(由图3中桩顶标高可知),导管架腿需在水面以下完成插接工作,依靠潜水员协助配合安装不仅具有一定危险性,而且潜水员实际很难控制引导将四个插尖同时插入至四个钢桩内。为解决此问题,测量定位人员自主开发了三维实时显示系统,进行导管架水下插接工作。

在此系统中,四根钢桩实际位置已确定,为四个已知固定点。提前建立导管架三维模型,吊装之前在导管架顶部布置电罗经、姿态仪及GPS,电罗经可实时测定导管架艏向,姿态仪可实时监测导管架纵横摇姿态,GPS通过RTK系统实时给定导管架三维坐标位置。在艏向、姿态及位置确定的前提下,导管架状态被唯一确定,再结合导管架模型尺寸,可实时确定四个插尖的状态及三维坐标。此过程通过三维动画显示在系统中(图 5),操作人员通过对比四钢桩及四插尖相对位置,可快速精确地指挥整个插接工作。

图4 桩内清泥原理

图5 导管架安装过程三维监视界面

表2 设计清泥深度范围内的土层主要性质参数

图6 灌浆管线布置示意图(单位:m)

图7 辅助桩施工现场

图8 钢桩立桩

图9 上部组块安放

在无法水面观察插接过程的情况下,将水下插接过程转移至电脑显示界面,在减少潜水员风险性的同时,可以更加直观地进行导管架插接工作。这一施工方案可谓开拓了海上风电施工领域的先锋,将先进的测量定位技术应用于方兴未艾的海上风电行业,必将促进其快速健康地发展。

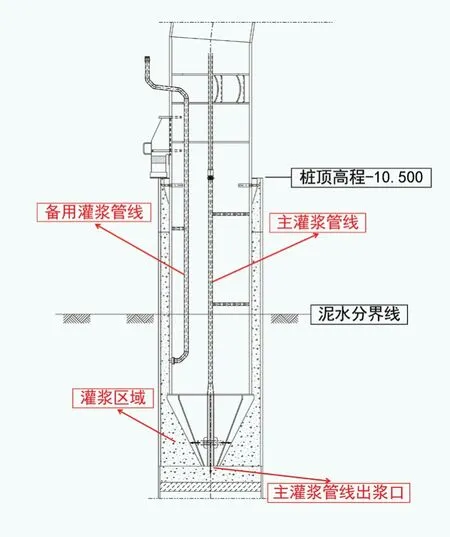

四、水下连接段灌浆

在以往的风电机组高桩承台基础或升压站基础中,灌浆连接段均在水面以上,灌浆施工过程可视,操作方便。而该导管架安装完毕后,需要灌浆的导管架腿与钢桩内壁间的环形区域段处在水面以下10m有余,无论是灌输过程抑或溢浆判断均有一定难度。

在导管架建造过程中,提前布设好灌浆管线(见图 6),管线下端出浆口设计在导管架插尖底部与侧面,管线上端进料口设置在导管架顶部。实际灌浆时,灌浆设备的出浆管路直接对接导管架顶部接口即可,灌浆料通过施工船甲板之上的搅拌机、灌浆泵、输送管路、灌浆管线等直接送至灌浆区域最下端。由于灌浆料密度远大于海水密度,灌浆料将顶着海水由下至上填满整个灌浆区域,并最终达到灌浆的目的。

关于判断溢浆方式,由于无法直接用肉眼观看,只得借助潜水员下水观察,且施工水域水质浑浊,能见度极低,除肉眼观察外,潜水员还必须借助手触摸来感觉是否溢浆。

结语

滨海北H2海上升压站是亚洲首座400兆瓦海上升压站,通过桩锤划定标记线的办法解决了水下打桩钢桩高程无法测量的问题;通过自行设计制作的高压喷冲负压气举的清泥设备完成清泥工作,快捷高效;通过三维实时显示技术精确给出导管架状态,快速精准地完成插接工作;通过合理布置灌浆管线将灌浆料输送至目标区域,并借助潜水员判断是否灌浆已满。整个施工工程技术创新点多,施工经验可借鉴性强,为国内海上风电施工技术的发展奠定了坚实基础。