龙泉青瓷数字化烧制技术研究

2018-01-26李学忠李强郑维凯

李学忠+李强+郑维凯

摘 要: 针对目前龙泉青瓷传统炉窑由人工根据烧制经验对窑炉温度进行控制存在的效率低、烧制质量不稳定的问题,提出一种基于ePLC(embedded Programmable Logic Controller)技术的窑炉温控系统解决方案。主要是将原来的阀门替换成比例阀,通过采集炉窑内部温度、比例阀前后端的煤气压力等数据,由炉窑主控制器上的PID(Proportion Integration Differentiation)控制算法对比例阀进行煤气压力控制,使炉窑的温度符合烧窑工艺所需的温度控制曲线,实现数字化烧制。通过实际运行证明其提高了烧制成品率、降低了工人劳动强度。

关键词: 窑炉温控系统; 数字化烧制; ePLC; PID

中图分类号:TP273.2 文献标志码:A 文章编号:1006-8228(2018)01-16-04

Research on the digital firing technology of Longquan celadon

Li Xuezhong, Li Qiang, Zheng Weikai

(Institute of Intelligent and Software Technology, Hangzhou Dianzi University, Hangzhou, Zhejiang 310018, China)

Abstract: Aiming at the problems of the unstable quality of fire and low efficiency of traditional Longquan celadon furnace where the furnace temperature is artificially controlled according to the experience, this paper proposes a solution of furnace temperature control system with ePLC (embedded Programmable Logic Controller). The solution replaces the original valve with proportional valve, gathering the furnace temperature and the gas pressure on the proportional valve, controlling the gas pressure proportional valve by the main controller with PID (Proportion Integration Differentiation) control algorithm to control the gas pressure, and making the furnace temperature to fit the required temperature curve of the furnace process to realize digital firing. Through the practical application, the solution has been proved that it improves the rate of finished product and reduces the labor intensity of worker.

Key words: furnace temperature control system; digital firing; ePLC; PID

0 引言

龍泉青瓷是我国四大名瓷之一,有着辉煌的瓷器生产历史和文化,但目前,青瓷传统炉窑的烧制技术水平还是比较落后的,大多数中小型窑炉的温度控制基本上停留在手工和简单仪表操作的水平,根据烧制经验对窑炉温度进行人工控制不但效率低,而且烧制质量不稳定[1]。

炉窑温度是一个具有大滞后性的非线性量,在青瓷烧制过程中起关键作用。国内在这方面的研究起步较晚[2],大部分炉窑的温度控制系统采用温控仪,工人通过观看温控仪知道炉窑的温度,由人工手动控制煤气阀门控制煤气进气量来控制窑炉温度,龙泉的炉窑温度控制就处于这种状况。有少部分炉窑温控系统采用PLC(Programmable Logic Controller,可编程逻辑控制器)。PLC配置简单灵活,采用梯形图开发控制程序,高效可靠,但架构方式封闭,无法满足各种炉窑控制系统对硬件功能和特殊控制算法的要求[3]。

近年来,ePLC技术[4]在工业控制领域得到越来越广泛的应用,其优势是:能将PLC的开发方式应用于专用控制器上,软硬件易扩展,能针对行业应用定制专用控制器,在保持PLC化开发方式的基础上能集成特殊控制算法[5]。

因此,本文对ePLC技术在龙泉传统窑炉智能化改造进行了应用研究,提出了一个龙泉青瓷数字化烧制的系统解决方案,通过研发整个窑炉智能炉温控制系统,达到提高传统窑炉技术水平的目的。

1 控制系统总体设计

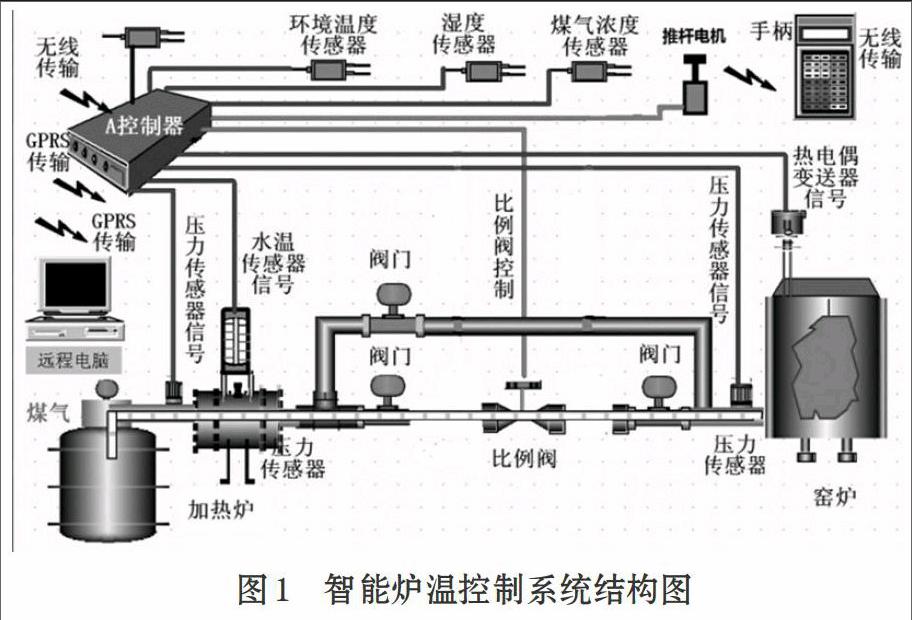

1.1 控制系统的工作原理

主要工作原理是将原来的煤气阀替换成比例阀,采集炉窑内部温度、比例阀前后端的煤气压力等数据,由炉窑主控制器上的智能控制算法对比例阀进行煤气压力控制,使炉窑的温度符合烧窑工艺所需的温度控制曲线;炉窑主控制器对炉窑系统的输入、输出开关量进行逻辑控制,控制比例阀、电动推杆等执行机构实现炉窑自动化运行;触摸屏人机界面和遥控器对炉窑主控制器进行有线或遥控操作;为积累烧窑工艺参数,将主控制器采集的实时数据无线发送给PC机,由PC机接受、存储、监控和事后分析。数字化烧制技术改造之后的智能炉窑结构如图1所示。endprint

1.2 控制系统的总体架构

根据ePLC的架构,智能炉温控制系统分用户层和系统层,如图2所示。

⑴ 系统层

系统层是智能炉温控制系统的核心部分,为智能炉温控制系统在用户层的实现提供基础。它包括三层。

硬件层:即主控制器,由中央处理器(CPU)、存储器、I/O、通信接口、内部电源,以及串口通信模块、GPRS通信模块、无线通信模块、A/D模块、D/A模块等扩展模块组成。

硬件抽象层:是为实现跨硬件平台支持而从驱动程序中独立出来,能够使驱动程序内核与硬件隔离,从而适用不同芯片架构,通过移植硬件抽象层,原来编写的应用程序便可以照常使用。

系统软件层:即引擎系统,运行在硬件抽象层之上,类似于计算机的操作系统。用于管理资源,有序地控制对处理器、存储器以及I/O接口的分配。

⑵ 用户层

用户层包括两层。

控制程序层:用CASS开发平台的梯形图编写,编译生成可执行代码下载到控制器,被引擎调用执行。

功能模块层:包含智能控制算法模块,采用C语言编写,采用功能块形式嵌入梯形图形式的控制程序中。

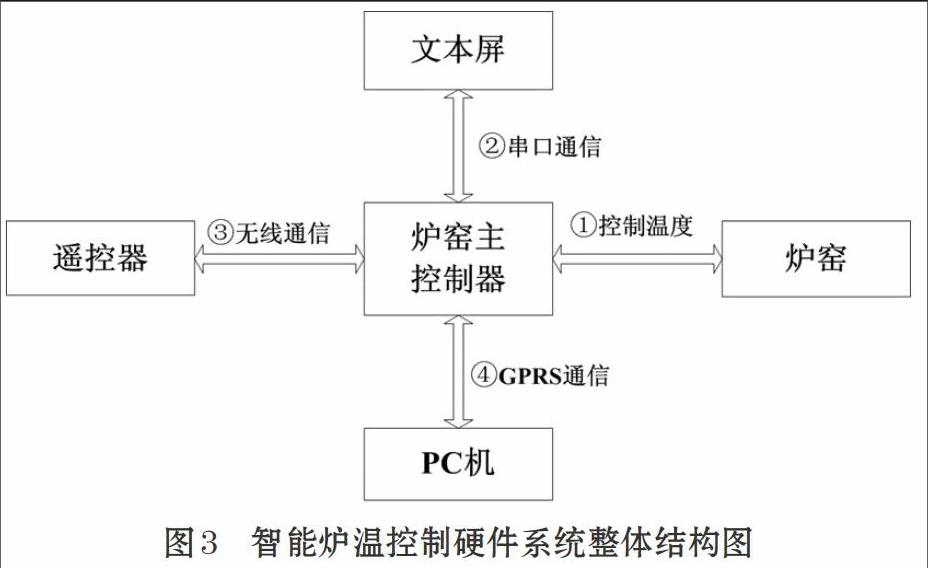

1.3 硬件系统整体结构

智能炉温控制硬件系统的整体结构如图3所示,由主控制器、文本屏、遥控器实和PC机等组成,主控制器与其他控制装置通过串口、GPRS和无线等多种通讯方式连接。

炉窑主控制器:实时采集窑内温度、煤气压力等参数,分析计算后调节喷嘴煤气压力、流量,控制炉温。

文本屏:通过串口通信与炉窑控制器连接,文本屏设定控制炉窑的相关参数,实时显示煤气压力、炉温等数据。

遥控器:通过2.4G无线技术与炉窑控制器通信,在5米内可接收或设置所需的压力、温度值。

PC机:通过GPRS技術与炉窑控制器通信,在任意距离,通过无线网络传输,实现数据的采集,参数的设定等功能。

1.4 软件系统整体结构

为三层架构的软件系统设计,包括:

引擎系统:主要实现I/O口的配置、串口的通信、主控制器的底层驱动。传感器信号的输入,开关量的输出,通过共享内存区与以上两层进行数据交互,接收参数和状态,以及数据,执行逻辑层控制算法以及最终的控制指令。

控制程序:是智能炉温控制系统逻辑实现的核心,包括手动控制、压力控制、程序控制、故障检测和通信五个部分。手动控制提供用户能通过手动的方式控制温度;压力控制是通过控制压力的方式控制炉温;程序控制是通过预设计好的曲线进行控制;故障检测是检测是否有故障产生;通信部分实现主控板能与文本屏、遥控器和PC机通信。逻辑控制层是在使用梯形图语言编写实现。

功能模块:采取嵌入模块的方式实现智能控制,包含智能炉温控制模块、智能曲线优化模块。

2 关键技术

2.1 炉温数字化控制

智能炉温控制系统最主要的功能是控制炉窑的温度,使炉温按照大师温度曲线进行变化。大师温度曲线是大师对不同品种青瓷的理解,根据多年的烧瓷经验总结出的最佳炉窑温度变化曲线。

青瓷烧制过程中对炉火的控制要求比较高,需要炉火在某一段时间内保持火力,不可有很大波动,还要随时间呈现上升趋势。温度控制是一个大滞后性、不稳定的控制方式。经过实验发现,如果直接控制温度,炉火很难保持一定火力,需经过长时间的震荡才趋于稳定,不能满足青瓷的烧制工艺要求。而煤气压力值跟炉火的火力成一定的正比关系,因此通过控制煤气压力的方式可以达到控制温度的效果。煤气的压力可以通过控制比例阀的开度实现。

带死区的增量式PID控制算法[6]可以使控制运动频繁引起的震荡问题得到解决,同时具有手自动切换时冲击小、误动作影响小、算式不需要累加等优点,因此在本系统中采用该算法,能有效地控制比例阀的开度。PID控制结构如图4所示。

其中r(k)是设定煤气压力值,e(k)是设定煤气压力值和实际煤气压力值的差值,Δu(k)是比例阀开度的增量,u(t)是比例阀的实际输出开度,c(t)是通过炉窑的实际煤气压力值,c(k)是实际煤气压力值通过采样得到离散压力值,采样周期为100ms,通过实验调节PID参数得到KP=0.05、KI=0.01、KD=0.001,死区系数e0=0.01,用公式⑴求出比例阀开度的增量Δu(k)。

⑴

2.2 炉窑主控制器的设计

主控制器不但要实现系统的逻辑控制功能,而且要闭环控制来提高其炉窑温度控制的精确性,还需与多个外围部件进行通讯,其结构设计如图5所示。

电源电路模块用于提供24V稳压电源;CPU电路模块控制程序运行;485通信电路模块通过485通信连接文本屏;GPRS通信模块接口模块是与GPRS模块的连接接口,实现GPRS模块与炉窑主控制器的连接;2401无线模块实现与遥控器之间的通信;采样电路模块是对炉窑温度等模拟量采样;温湿度取样电路模块是对环境温湿度的模拟量取样;输入电路模块提供用户输入控制信号;输出电路模块输出程序控制的开关信号;电磁阀控制电路模块控制比例阀的输出,通过输出PWM波来控制比例阀的开度。

3 实验结果

本文已对龙泉金宏瓷器有限公司的一台传统窑炉进行了数字化烧制技术改造,研发了全套数字化控制系统,其窑炉和主控制器如图6所示。

一次青瓷烧制实验持续9个多小时,记录气压和炉温实验数据如图7所示。从图7(a)中可以看出压力经过PID调节,控制良好。经过智能压力控制后得到温度曲线如图7(b)所示,呈现稳定上升趋势,符合青瓷烧瓷工艺。

4 结束语

本文研发整个基于ePLC技术的窑炉智能炉温控制系统,用带死区的增量式PID控制算法控制煤气比例阀的开度来控制煤气压力,从而实现有效控制炉温。通过对传统的龙泉青瓷窑炉进行数字化烧制技术改造,以较小的改造投入,提高了传统窑炉的技术水平。该系统经实际测试,效果良好,提高了烧制成品率,降低了能耗和工人劳动强度。下一步的研究是积累更多的炉温控制曲线参数,通过智能算法进行优化,获取更优的炉温控制曲线,同时将该系统推广应用到各种型号的传统炉窑上。

参考文献(References):

[1] 王成武.龙泉青瓷发展现状研究[D].中国美术学院硕士学位

论文,2010.

[2] 温治. 冶金炉窑系统节能技术进展[A].第四届十三省区市机械

工程学会科技论坛暨2008海南机械科技论坛论文集[C],2008.

[3] 宋伯生.PLC编程理论算法与技巧[M].机械工业出版社,2009.

[4] 彭瑜,严义等.PLC技术的可持续发展[J].自动化博览,

2010.8.

[5] 郑维凯.基于ePLC的窑炉数码控制系统的研究与应用[D].

杭州电子科技大学硕士学位论文,2016.

[6] 吕小云.几种数字PID控制调节规律特点的研究[J].甘肃科学

学报,2002.2.endprint