一种传统混油处理工艺废气处理的改进方法

2018-01-16邢海燕吕孝波

邢海燕,吕孝波

(山东中石大工程设计有限公司,山东 东营 257061)

油品顺序输送是在一条管道中按一定顺序连续输送多种油品的管道输油工艺,油品顺序输送过程中会发生泵站混油和管道沿程混油。

根据油品顺序输送的要求,不同的油品之间可以用隔离器或隔离液隔离的方法输送;也可以用相邻的不同油品直接接触的方法输送。这两种方法都会产生混油现象。采用何种方法,由管道的起伏条件和允许混油量等而定。多种油品采用顺序输送与采用多条单一油品管道输送相比,具有明显的经济效益。且产生的混油可以采取技术措施予以处理。因此,油品顺序输送成为成品油长距离管道输送的主要方式。

针对混油的处理,可以将混油的中间一部分单独地分切出来,再根据混油的浓度情况、纯油物理性质指标的“质量潜力”(在规定的质量指标限额以上的余量)等条件,按照允许的掺混率,将混油返掺进纯油里,这种方法应用较广。对于不允许用掺混方法处理的混油,可送到炼油厂回炼,或做降级处理。

本文主要是介绍对于顺序输送产生的混油量较大,回掺困难,并且混油接收点距离炼油厂较远不具备回炼工况的情况。结合传统的混油处理工艺,提出了针对不凝气的外排所做的特殊处理工序。

1 工艺概况

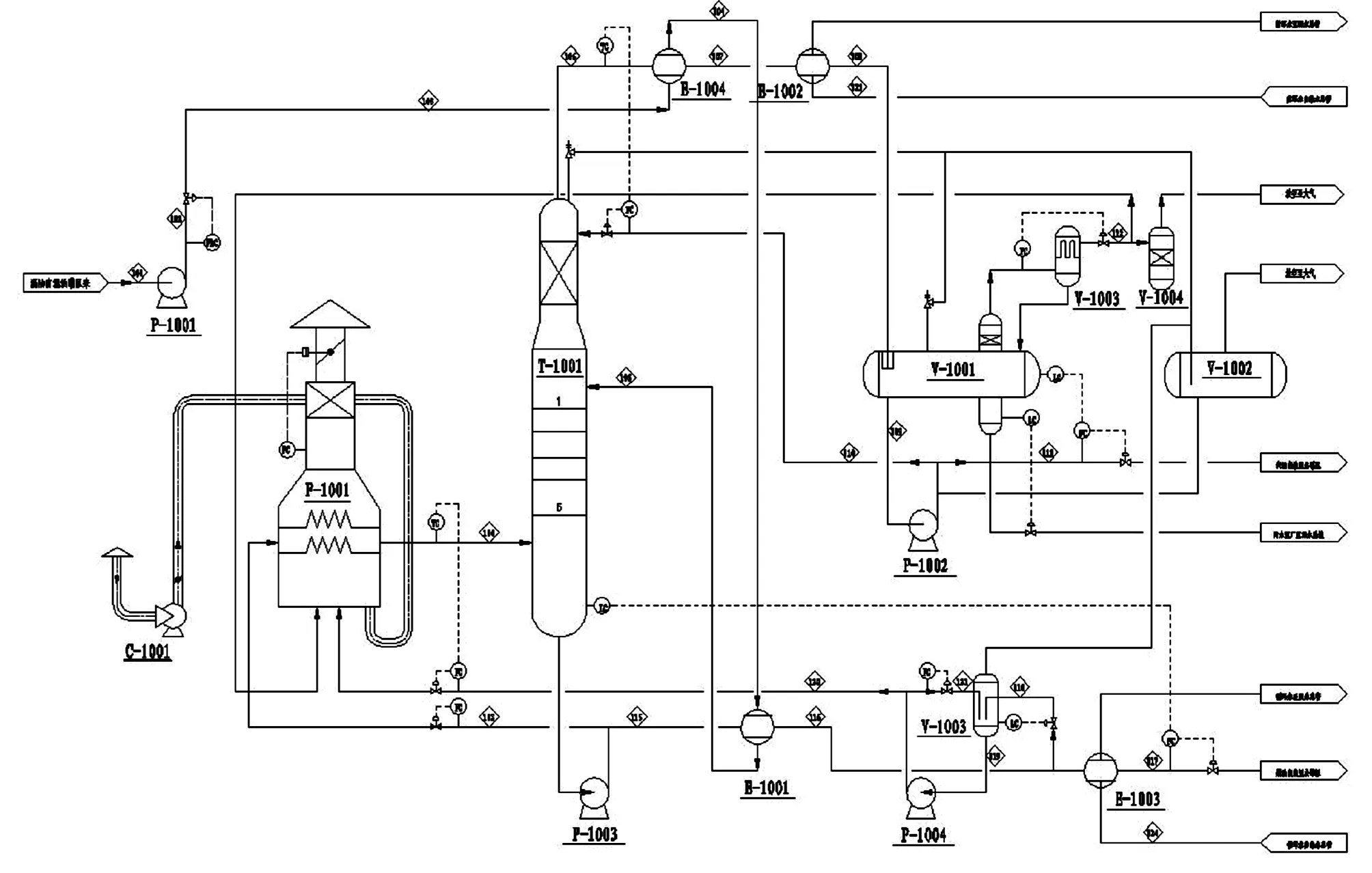

混油自罐区来后,经泵P-1001A/B(混油泵)升压后,进E-1004(塔顶油气-混油换热器)一次换热,再进E-1001A/B(柴油-混油换热器)二次换热后进T-1001(混油分馏塔)中部。

T-1001分馏塔塔顶油气先与混油换热后,进E-1002A/B(汽油水冷器)冷却至40℃后进V-1001(产品及回流油罐)进行气液分离,分离出的汽油经泵P-1002A/B(产品及回流油泵)升压后分两路,一路作为回流进入分馏塔顶;另一路作为汽油出装置。分离出的含油污水送至污水系统;不凝气至F-1001(重沸炉)烧掉。

T-1001塔底油由泵P-1003A/B(柴油泵)增压后分两路,一路经F-1001(重沸炉)升温后返至T-1001下部,一路进E-1001A/B、E-1003(柴油水冷器)换热冷却至40℃出装置。T-1001塔底油经燃料油泵增压进F-1001(重沸炉)作燃料。

主要工艺流程简图如图1。

图1 工艺流程简图

国内已建类似的成品油末站混油处理装置,因考虑占地等影响因素,大都没有设计火炬燃烧系统,产品回流罐的不凝气均是直排大气,不仅造成了能源的浪费,更重要的是不凝气含有大量的有害物资,已不能满足日益严格的环保要求。同以往混油处理装置相比,本次设计不凝气排放系统增加了气液回收器和吸附过滤器的设计,能有效处理不凝气中的各种有害成分,处理后的不凝气接入装置重沸炉燃气器燃烧,从根本上解决了不凝气外排的环保问题。

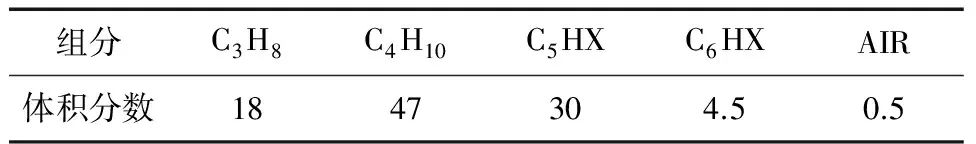

不凝气组成如表1所示。

表1 不凝气组成成分 %

2 凝气处理主要设备选型

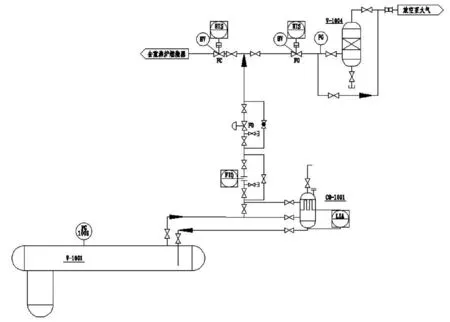

不凝气处理主要工艺流程简图如图2。

图2 凝气处理主要工艺流程

产品回流罐(V-1001)产生的不凝气首先经气液回收器(CO-1001)初步处理,除去不凝气中混合的液相及大颗粒固态物资,回收的液相自流返回至产品回流罐,处理后的气相既可通过吸附过滤器进一步处理后外排,亦可返回至重沸炉燃烧器焚烧。

设备主要参数如下:

2.1 气液回收器

主要用途是将不凝气中夹带液体分离回收,设计处理量为15m3/h。

技术要求:

①分离精度:3μm;

②分离效率:液滴3~8μm 回收率≮95% ,8μm 以上≮99% ;

③操作弹性:0~120%;压降不大于0.01MPa ;

④设备设计压力不小于 0.48MPaG;

⑤外形尺寸:Φ800×1800mm(直径×切线高);

⑥进出管口法兰标准:HG/T20615-2009 PN20 RF。

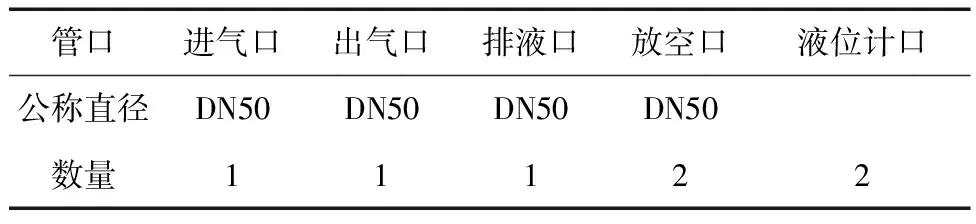

气液回收器管口见表2。

表2 气液回收器管口

⑦设备材质:壳体 Q345R,内件316L;

⑧设备安装方式:立式支腿安装。

⑨筒体用材料应符合《压力容器用碳素钢和低合金钢锻件》JB 4726-2000 ,接管应符合《输送流体用无缝钢管》GB/T 8163-2008 标准中的各项规定。

2.2 吸附过滤器

主要用途是将不凝气中的烃类组分吸附,避免释放到大气中造成环境污染,不凝气设计处理量为3.5m3/h。技术要求:

①吸附负荷:间断操作,最大吸附强度 9.8kg/h,烃类吸附率≮90% 。

②外形尺寸:Φ1000×1800mm(直径×切线高)。

③进出管口法兰标准:HG/T20615-2009 PN20 RF;

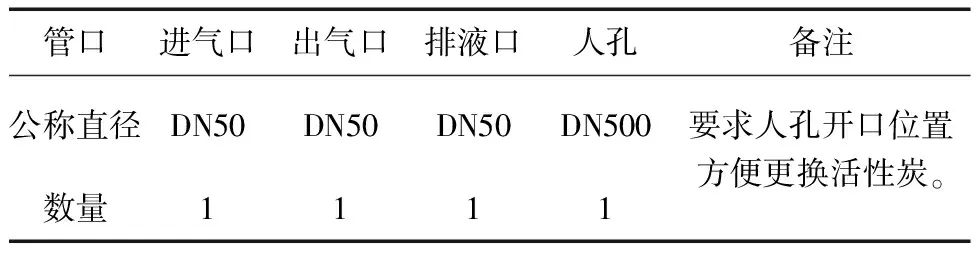

吸附过滤器管口见表3。

表3 吸附过滤器管口

④设备材质:碳钢;

⑤设备安装方式:立式支腿安装。

⑥筒体用材料应符合《压力容器用碳素钢和低合金钢锻件》JB 4726-2000 ,接管应符合《输送流体用无缝钢管》GB/T 8163-2008 标准中的各项规定。

⑦活性炭吸附过滤器采用中微孔发酵的大容量、高碘值活性炭与多孔活性滤料结合的深层滤床。适合介质中有机物类(烃类凝液、表面活性类物质、润滑脂类、氧化降解变质类残渣)的吸附。其吸附容量是传统活性炭床过滤器的7~10倍,且易于再生,同时对介质中存在的泡沫状基团进行粗粒化和表面聚结作用,破坏形成泡沫的弹性凝胶层,降低泡沫稳定性,使得泡沫破碎聚结。活性炭下部铺设一层不小于5cm厚度的瓷球。要求设备能够在吸附剂饱和后方便更换。

3 结束语

本项目采用了工艺先进的“不凝气回收、过滤分离”生产技术,充分借鉴已有生产工艺,在设备制造方面全部按照国家最新标准要求,安全可靠,具有较好的经济效益和社会效益。

[1] 张连生.成品油顺序输送混油处理方法[J].油气储运,2001,20 (3):15-18.

[2] 杨晓军,宫 敬.成品油管道顺序输送混油切割及处理研究[J].油气储运, 2004 , 23 (4) :19-22.