烧结烟气活性焦脱硫再生SO2烟气制酸装置设计与优化

2018-01-10陈新

陈 新

(江苏永纪化工设备有限公司,江苏扬州 225117)

烧结烟气活性焦脱硫再生SO2烟气制酸装置设计与优化

陈 新

(江苏永纪化工设备有限公司,江苏扬州 225117)

介绍了钢铁行业烧结机烟气活性焦脱硫技术的原理、工艺流程及技术特点。重点介绍了脱硫系统中再生SO2烟气制酸装置的工艺路线和设备选择。针对再生SO2烟气的特点,制酸装置净化工序采用三级洗涤、二级除雾流程;干吸工序采用“塔—槽—泵—器—塔”泵后冷却流程。活性焦脱硫脱硝技术可同时脱除多种污染物,脱硫后的再生SO2气体可用于硫酸生产,实现硫资源循环利用。

烧结机 烟气 活性焦 脱硫 再生 二氧化硫 硫酸生产 净化

随着环保标准的日益严格,钢铁行业将执行新的《钢铁烧结、球团工业大气污染物排放标准》。按照新环保标准要求,目前大约70%的钢铁企业未达到新的排放标准。作为传统认识中的高能耗、高污染的钢铁行业将成为关注的重点。加大环境保护和生态文明建设布局,改善大气环境质量,将是“十三五”规划布局的一个重要方向。

1 钢铁行业烧结(球团)烟气脱硫技术现状

钢铁企业污染物排放量仅次于火电行业,位居第二。SO2排放主要污染物来源于烧结(球团)工序,烧结机产生的SO2排放量占整个钢铁生产总排放量的60%[1]。其中烧结机头烟气含有尘、SO2、SO3、NOx、二噁英、HCl、HF、重金属等多种污染物,烧结机尾烟气、供配料系统、筛分整粒系统产生的污染物以烟尘为主。目前,国内钢铁企业烧结机烟气脱硫系统已建成了多套湿法、干法及半干法脱硫装置,部分脱硫装置在实际运行过程中出现了一些问题,如脱硫效率不高、管道设备堵塞腐蚀严重、尾气烟囱出现大量的白色烟羽、形成石膏雨等[2]。经过对多种脱硫工艺的对比和研究,笔者提出烧结烟气脱硫应由湿法工艺向干法工艺转变,由脱除单一污染物向同时脱除多种污染物技术转变,由单纯脱除工艺向可资源回收型工艺转变。

1.1 烟气干法脱硫技术特点

干法脱硫主要有活性炭(焦)吸附法、电子束照射法(EBA),其中活性炭(焦)吸附法脱硫效率在95%~99%,兼具脱硫、脱硝、脱汞、脱二噁英等多重功效。该技术在德国BF、日本住友重工、三井矿山、美国Foster-Wheeler、韩国浦项、现代制铁等公司已经得到广泛的应用[3]。采用活性焦脱硫的同时,可以实现低温脱硝,无需SCR脱硝装置要求的350~400 ℃温度,同时可以脱除重金属、二噁英等污染物。脱硫后的副产物再生SO2气体可以制取工业硫酸,回收硫资源,是一个可资源回收利用的脱硫技术。

当前广泛应用的石灰石-石膏湿法脱硫技术存在耗水量大、二次污染等问题,活性焦烟气脱硫技术可同时多效脱除多种污染物并回收硫资源,脱硫后尾气排烟温度(100~150 ℃)高于湿法脱硫工艺,有利于脱硫后的烟气抬升和扩散,不产生白色的烟羽,能够减少雾霾生成;对于我国煤炭资源丰富但水资源匮乏的西部地区具有良好的应用前景。2009年,国内太原钢铁集团有限公司从日本住友金属有限公司引进了活性焦脱硫脱硝技术,用于450 m2和660 m2烧结机烟气综合治理。该脱硫装置于2010年8月顺利投产运行,取得了良好的示范作用[4]。2015年5月上海克硫公司自主研发、具有国内自主知识产权的可资源化活性焦干法脱硫技术[5],已经成功应用于江苏联峰钢铁集团有限公司(永钢)2号450 m2烧结机烟气脱硫,同年10月,山东日照钢铁集团有限公司2号600 m2烧结机烟气脱硫装置也顺利投入运营,各项工艺指标均优于设计值。经出口尾气在线CEMS系统测定,排放尾气SO2质量浓度为15.2 mg/m3,低于设计值SO2小于或等于100 mg/m3,SO2脱硫效率大于97.94%;在没有喷氨的条件下,尾气NOx排放质量浓度153.9 mg/m3,颗粒物排放质量浓度16.3 mg/m3,满足《钢铁烧结、球团工业大气污染物排放标准》要求。

2 活性焦脱硫脱硝

2.1 活性焦脱硫脱硝原理

活性焦法脱硫工艺以活性焦为脱硫剂。活性焦比表面积大,为SO2的物理吸附、化学吸附提供了有利的条件。在脱硫塔内,SO2与烟气中的O2,H2O发生反应生成H2SO4,并被吸附在活性焦孔隙中。吸附饱和的活性焦经传输设备送至再生塔再生,通过热风炉将再生塔内的活性焦加热至400~450 ℃,吸附生成的H2SO4在再生塔高温区域内被分解为SO3和水蒸气,SO3气体与活性焦发生还原反应,生成SO2气体,再生后的高浓度SO2富集烟气经烟道送往制酸系统,生产w(H2SO4)98%商品硫酸。活性焦经再生后恢复吸附能力,重新输送至脱硫塔顶部,循环利用。在活性焦吸附脱硫系统喷入氨气,NH3与NOx在活性焦的催化还原作用下生成N2,实现脱硝,脱硝率一般在40%~50%。

2.2 活性焦脱硫工艺流程简介

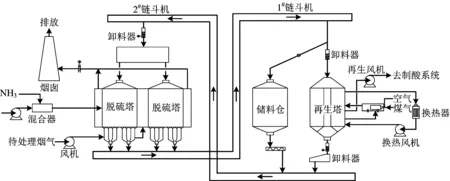

活性焦脱硫工艺流程见图1。

图1 活性焦脱硫工艺流程

活性焦脱硫主要由烟气系统、吸附净化系统、活性焦再生系统、物料循环输送系统、除尘系统、制酸系统、氨站系统组成[5]。温度为120~130 ℃烧结烟气由增压风机送入脱硫塔进气室,烟气均匀流向两侧吸附层,并与自上而下、依靠重力缓慢移动的活性焦错流接触;烟气中SO2、NOx、烟尘等污染物被活性焦吸附,净化后烟气穿过出气面格栅板,汇入出气室,经净烟道系统,通过烧结主烟囱达标排放。吸附饱和的活性焦由吸附层下部锥斗排出,经卸料器、1#链斗机等设备输送至再生塔。在塔内,活性焦被加热至450 ℃,吸附在活性焦孔隙内的H2SO4在高温作用下被分解为SO2和水蒸气,恢复活性后的活性焦通过2#链斗机重新输送至脱硫塔循环使用。为维持脱硫系统物料平衡,通过储料仓及时补充消耗的活性焦。再生过程中释放的高浓度SO2气体通过再生风机送往制酸系统。

脱硫塔为整个脱硫系统的核心,其功能是通过活性焦的吸附、催化、过滤作用去除烟气中的SO2、NOx、粉尘等多种污染物。为提高脱硫效率和活性焦利用率,目前脱硫塔采用错流式、两级塔结构,脱硫塔下层焦层主要进行脱硫,上层焦层主要实现脱硝功能。

2.3 活性焦脱硫技术特点

活性焦脱硫与传统的石灰石-石膏法、氨法、旋转喷雾干燥法相比具有以下特点:

1) 脱硫效率高,可达95%以上,同时具备脱硝、脱汞、脱除二噁英等各种污染物净化集成功能,并且对重金属粉尘具有一定的拦截作用。

2) 脱硫后尾气排烟温度在120~130 ℃,不需要烟气再加热系统,减少尾气烟囱冒大白烟的现象,减少石膏雨及雾霾生成。

3) 脱硫完全采用干法工艺,不消耗水,特别适合于水资源匮缺的地区。

4) 在脱硫减排的同时,可以回收硫资源,生产w(H2SO4)98%商品硫酸,实现循环利用。

5) 硫酸尾气不外排,重新返回脱硫系统,循环吸附,实现硫酸尾气“零”排放。

3 再生SO2烟气制酸工艺设计及优化

再生SO2烟气通过高温管道送至制酸系统,经湿法净化洗涤降温、除尘除雾后,与经过空气过滤器过滤后的空气配气后进入干燥塔。考虑再生烟气中CO含量的影响,控制烟气O2与SO2体积比在1.5~2.0,然后采用w(H2SO4)93%浓硫酸干燥烟气中水分,经SO2增压送至转化系统;转化反应生成的SO3气体经过w(H2SO4)98%酸吸收后,制酸尾气返回脱硫系统,进行循环吸附,尾气不外排。目前制酸工艺主要采用二转二吸或一转一吸流程,净化工艺一般采用“动力波洗涤器+冷却塔+动力波洗涤器(或洗涤塔)+二级电除雾器”三级洗涤、二级除雾流程,对于温度及含尘量较高的再生烟气可以采用四级洗涤,预设增湿塔,先行降温除尘,再进入后续洗涤设备;干吸工序基本采用常规配置,采用“塔—槽—泵—器—塔”泵后冷酸流程,但设备材质选择必须满足工艺要求,同时成品酸的品质要求达到GB/T 534—2014《工业硫酸》一等品标准。转化工艺一般采用“3+1”ⅢⅠ-ⅣⅡ两次转化换热工艺流程,或一转一吸工艺流程。一转一吸相比二转二吸流程具有投资省、占地面积小、能耗低等特点,因此,目前采用此流程相对较多,但由于其转化率在约96%,硫酸尾气SO2浓度远高于二转二吸工艺尾气浓度,尾气返回活性焦吸附系统会相应增加活性焦循环量和再生反应能耗,但由于其烟气量较小,影响并不明显。

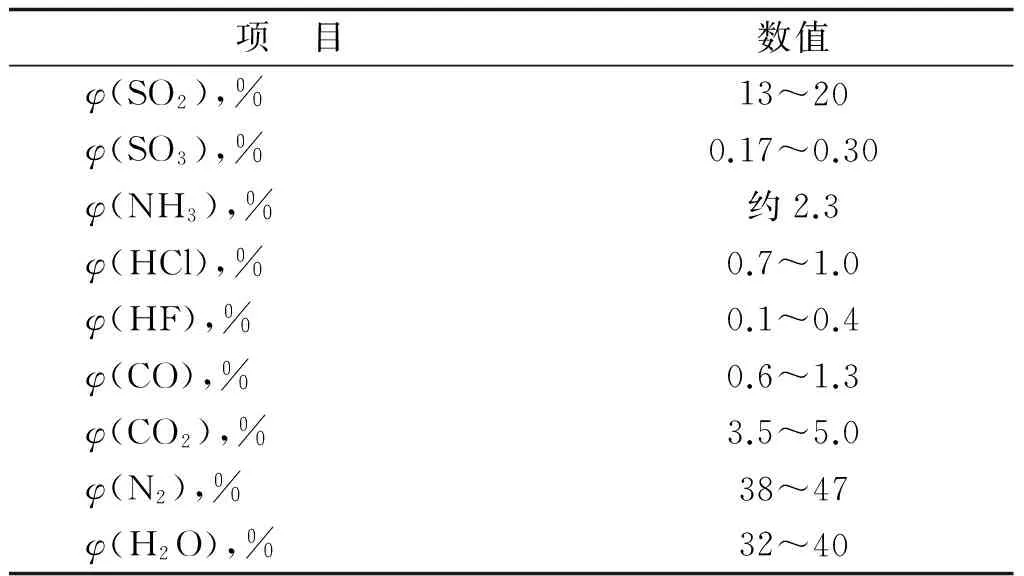

3.1 再生SO2烟气成分

目前国内外采用活性焦脱硫工艺主要用于钢铁、火电、化工等行业,烟气量从每小时十几万立方米至几百万立方米不等,烟气中含有SO2,SO3,CO,CO2,H2O,NOx,HF,HCl,VOC,二噁英,以及少量的Hg、As重金属等。由于活性焦强大的吸附功能,原烟气中SO2及其大量有害杂质几乎全部被富集在再生烟气中,烟气中有害杂质浓度达到了相对较高的程度。尤其是HF,HCl,NH3(脱硝时产生),Hg,As等不仅腐蚀和堵塞工艺管道、设备,而且对催化剂活性、成品酸品质产生严重影响。因此,针对再生烟气成分复杂、高温、高尘、高湿含量等特点,湿法净化工艺流程选择与确定是整个制酸系统设计的关键。

国内外活性焦脱硫脱硝设计公司主要有日本住友重工、日本东洋(上海)、奥地利英特佳(德国WKV公司技术)、上海克硫环保、中冶长天、中国一重等。再生塔出口烟气主要成分见表1。

表1 再生塔出口烟气主要成分

再生塔出口烟气温度380~420 ℃,再生塔出口压力-500 Pa,烟气粉尘质量浓度约2 g/m3,主要为活性焦粉,约占总尘量85%,金属Hg质量浓度约为51 mg/m3。在再生烟气成分中,有的脱硫公司没有明确给出SO3的含量,但理论上从再生反应的机理分析判断,脱硫吸附反应生成的H2SO4在再生过程高温条件下,H2SO4分解生成SO3气体。实际生产表明,制酸装置净化电除雾器除下来的酸雾,硫酸质量分数通常在1%~2%,因此需要考虑SO3含量,尤其是对露点的影响。

3.2 净化工序

制酸净化工序工艺流程见图2。

再生烟气净化工艺一般采用“动力波洗涤器+冷却塔+动力波洗涤器(或洗涤塔)+二级电除雾器”三级洗涤、二级除雾流程,稀酸板式换热器采用循环冷却水与稀酸间壁换热,冷却循环稀酸。温度为380~420 ℃的再生烟气进入动力波洗涤器进行绝热增湿降温,温度降至80~82 ℃,再进入第二级填料冷却塔进一步降温除杂质。通过稀酸板式换热器移热,烟气温度降至40 ℃以下,然后进入第三级洗涤塔(或动力波洗涤器)再进一步洗涤除杂质,将超细粉尘颗粒物及液滴凝结成雾核,经一级、二级电除雾器除雾,最后经配气后进入干燥塔。由于再生烟气中含有HCl,HF,NH3及微量的金属Hg,因此需要对有害杂质进行多级洗涤,确保净化工艺指标。

图2 制酸净化工序工艺流程

在净化设计中,第一级采用动力波洗涤器,烟气中大部分粉尘、氯、氟、氨被洗涤除去。为确保杂质脱除效率,采用由后向前进行串酸,并适当补充一次水,在低温、低浓度的条件下增加杂质在循环液中溶解度,控制一级循环液酸w(H2SO4)约3%。若烟气中含氟氯较高,需要考虑设备材质的选择;当循环液中氟、氯根离子质量浓度大于3 g/L时,建议稀酸板式换热器材质最好选用G30材质;若烟气中含氟较高,所有设备及管道应采用耐氟玻璃钢材质,同时增设水玻璃溶解槽,添加硅酸钠溶液(模数3.2~3.3)除氟,笔者已经在2009年韩国现代制铁2×550 m2烧结机烟气活性焦脱硫制酸净化装置中成功运用,达到了良好的控制效果。若烟气中含Hg相对较高,可以采用Na2S法,反应生成HgS沉淀,经沉降、过滤、压滤后滤饼堆埋,或返回原料配料系统;Na2S制备时产生的部分H2S气体经碱液洗涤后排空。若烟气中含有NH3(脱硝时产生),与H2SO4反应生成(NH4)2SO3,NH4HSO3,(NH4)2SO4等硫酸盐,与HCl反应生成NH4Cl,在第一级洗涤中,尽可能增大有害杂质溶解度,防止溶液过饱和产生结晶,堵塞设备和工艺管道;在二级循环系统中,控制循环酸w(H2SO4)1%,同时需防止硫酸盐结晶堵塞稀酸板式换热器,建议一、二级循环系统各增设1台波美比重计,控制循环液密度。再生烟气中有害杂质经过净化工序三级洗涤、二级除雾后,烟气中尘质量浓度小于或等于2 mg/m3、氟质量浓度小于或等于2 mg/m3、硫酸雾质量浓度小于或等于5 mg/m3、φ(HCl)小于或等于0.01%、φ(NH3)小于或等于0.01%,满足了净化指标要求。

3.3 干吸工序

干吸工序采用“塔—槽—泵—器—塔”泵后冷却流程。净化后烟气与过滤后空气混合进入干燥塔,用w(H2SO4)93%硫酸喷淋吸收烟气中水分,使烟气中的水分降至0.1 g/m3以下,经金属丝网除沬后由SO2鼓风机将烟气增压送至转化工序。从转化器第三层出来的转化气经Ⅲ换热器降温至185 ℃左右进入第一吸收塔,塔内用w(H2SO4)98%硫酸淋洒吸收其SO3,经塔顶玻璃纤维除雾器后,进入转化器进行第二次转化。来自转化器第四层的二次转化气降温至145 ℃左右进入第二吸收塔,塔内用w(H2SO4)98%硫酸淋洒吸收其中SO3,经塔顶玻璃纤维除雾器后,尾气返回脱硫系统;干吸塔w(H2SO4)93%酸和w(H2SO4)98%酸通过相互串酸维持酸浓平衡。在仪表PLC自控方面,采用了干燥塔、一吸塔串酸自调、一吸塔加水自调、w(H2SO4)98%产酸自调等多条控制回路,控制酸浓和循环槽液位,同时循环槽液位均设置了现场在线监测和远传功能液位计,上、下限液位自动报警、酸冷却器漏酸报警装置等,在干吸循环槽及成品库区附近设计了洗眼器、应急水池,确保干吸工序安全、稳定运行。

3.4 转化工序

转化工艺一般采用“3+1”ⅢⅠ-ⅣⅡ两次转化换热工艺流程,或一次工艺流程。来自SO2风机烟气依次经过Ⅲ、Ⅰ换热器管间,与三层、一层出口的高温SO3气换热,温度升至425 ℃进入转化器第一层,经一、二、三层转化,高温转化气经Ⅲ换热器降温至185 ℃后进入第一吸收塔,用w(H2SO4)98%硫酸淋洒吸收其SO3。来自第一吸收塔出口的烟气再依次经Ⅳ、Ⅱ换热器管间与第四层、第二层出口的高温转化气换热,升温至420 ℃后进入转化器第四层。经转化器四层进行转化后,高温气体经Ⅳ换热器换热,温度降至145 ℃后进入第二吸收塔,用w(H2SO4)98%硫酸淋洒吸收其SO3,SO2总转化率可达99.83%以上。

采用活性焦法脱硫,再生烟气制酸后的尾气可返回脱硫吸附系统。硫酸尾气量仅占烧结机烟气量的0.18%~0.21%,对脱硫装置设备影响不大,但需考虑脱硫系统脱硫负荷有所增加。转化系统一次转化与两次转化流程相比较,涉及到制酸装置投资和运行费用,并且影响到活性焦脱硫运行费用。对于制酸二转二吸流程而言,总转化率可以达到99.83%以上,总吸收效率达到99.99%。二吸塔出口尾气ρ(SO2)约450 mg/m3,ρ(SO3)约30 mg/m3,硫酸尾气直接返回烧结机烟气吸附塔,几乎没有任何影响[烧结烟气ρ(SO2)1 g/m3]。对于制酸一转一吸流程而言,装置可省去二吸酸循环系统、二转升温电炉等,总投资费用可下降7%~8%,但其总转化率约96%、总吸收率99.95%,吸收塔出口尾气ρ(SO2)约7.5 g/m3,ρ(SO3)约300 mg/m3。硫酸尾气排放浓度远高于二转二吸尾气浓度,在返回脱硫吸附系统时,会增加活性焦循环量和循环次数,从而增加了活性焦机械磨损,需定期补充活性焦量;同时随着活性焦循环量的加大,增加了再生塔负荷和焦炉煤气能耗。因此,转化工艺流程的确定应当结合两者利弊,合理选择,对于制酸规模15 kt/a以上的装置,建议选择二转二吸流程,对于制酸规模10 kt/a以下的装置,可选择一转一吸流程。

3.5 制酸工艺外管

钢铁厂烧结机烟气活性焦净化项目大多在原有生产装置上兴建,受场地影响,活性焦脱硫塔、再生塔等装置距离制酸及氨站位置较远,一般有几百米甚至上千米距离。由于再生烟气成分复杂,含有SO3,HCl,HF,NH3等多种腐蚀性气体,且烟气中含水质量分数达到32%~40%,因此,存在冷凝酸露点腐蚀问题。烟气中硫酸蒸气露点与SO3,H2O含量有关。在再生烟气管道长距离输送过程中,如果温度降低,SO3和H2O达到H2SO4蒸气露点,即形成冷凝酸,在有HF,HCl的场合,对金属材质管道造成严重的腐蚀。即使采用316 L不锈钢材质,在200~250 ℃条件下对管道和膨胀节也会产生强烈的腐蚀。因此再生烟气至制酸净化装置输送管道温度必须控制在H2SO4蒸气露点以上。为避免冷凝酸露点腐蚀,再生烟气管道至净化动力波管道必须采取有效的保温或电伴热方式,控制烟气温度280 ℃以上,减少管道腐蚀。对于再生烟气长距离输送管道,为避免管道热损,低于硫酸露点,也可以考虑将净化第一级绝热增湿、降温、除尘装置前置,单独布置在再生塔出口附近,通过动力波洗涤器洗涤降温,将再生烟气温度降至80~82 ℃,然后采用耐氟玻璃钢管道,经管廊送至后续制酸系统。

4 问题分析与讨论

烧结机烟气活性焦脱硫、再生SO2烟气制酸有一个调试期的过程,时间大约21~28 d。在此期间,再生塔内被吸附后的活性焦需要经过缓慢升温预热的过程,然后再逐渐释放SO2气体。此时再生塔出口烟气SO2浓度很低,且烟气量波动较大,尤其再生烟气中水含量高,φ(H2O)通常达到40%以上。对于调试期间的再生SO2气体,由于其烟气条件达不到制酸设计要求,称之为“不合格烟气”。若这部分不合格烟气进入制酸系统,不仅会造成转化率、吸收率下降,制酸吸收塔出口SO2,SO3尾气严重超标,而且还会腐蚀硫酸换热器,影响设备使用寿命。因此,必须考虑合理的解决方案。一种方案是在再生塔出口设一条旁路管道,再生烟气不合格时,切断主线管路,由旁路热引风机将烟气抽至脱硫吸附系统。但由于再生烟气高温、高含尘、且为复杂的腐蚀性气体,热引风机使用不到半年就出现故障,无法使用,因此该方案暂不予考虑。另一种方案是将不合格烟气直接接入制酸净化系统,经过洗涤、降温、除尘、除雾、干燥后由SO2风机出口引一条旁路管道经吸收塔尾气管路直接送至脱硫系统。为防止低浓度SO2气体进入制酸设备,设计考虑采用“零”泄漏阀门进行切断。此方案优点是利用制酸系统净化、干燥设备将调试期间不合格的再生烟气进行有效处理,然后再重新返回脱硫系统循环吸附;当再生烟气SO2浓度、烟气量一旦满足制酸设计要求,即可启动转化升温电炉,待一段催化剂层达到起燃温度后,将烟气切入制酸主系统。此方案缺点是在调试期间需要消耗部分母酸,需定时向干燥循环槽补充w(H2SO4)98%酸,确保w(H2SO4)93%干燥酸浓度。

5 结语

活性焦脱硫脱硝技术是一种先进的干法脱硫工艺,具备同时脱硫、脱硝、脱汞、脱除二噁英等各种污染物多重功效,并且能够有效减少雾霾造成的环境污染,广泛运用于大型钢铁厂烧结机(球团)烟气、火电厂燃煤锅炉烟气治理。脱硫后的活性焦再生SO2气体用于制取工业硫酸,实现硫资源循环利用,是一种可资源化的脱硫技术,是未来烧结烟气脱硫领域的发展方向之一。

[1] 于宏林,于宏朋.钢铁企业烟气脱硫技术的创新应用[J]. 现代冶金,2015,42(3):12-15.

[2] 闫晓淼,李玉然,朱廷钰,等.钢铁烧结烟气多污染物排放及协同控制概述[J].环境工程技术学报,2015,5(2):85-90.

[3] 高继贤,刘静,翟尚鹏,等.活性焦(炭)干法烟气净化技术的应用进展[J].化工进展,2011,30(5):1097-1105.

[4] 吕彦强.太钢烧结烟气活性炭脱硫技术介绍[J].硫酸工业,2014(1):38-42.

[5] 刘强,周兴,唐夕山,等.活性焦联合脱除技术在球团烟气治理中的实践[J].矿业工程,2016,14(4):41-43.

Designandoptimizationofsulphricacidplantbasedonsinteringfluegasbyactivecokedesulphurization

CHENXin

(Jiangsu Yongji Chemical Equipment Co., Ltd., Yangzhou, Jiangsu, 225117, China)

The Principle, technological process and technical features of sintering flue gas by active coke desulphurization technology in iron and steel industry are described. The process route and equipment selection of regeneration SO2flue gas sulphuric acid plant in desulphurization system are mainly introduced. For the characteristics of renewable SO2flue gas, acid plant purification process used three-stage washing, two-stage section defogging process. Dry-suction process used tower-tank-pump-tower-pump cooling process after the pump. Active coke desulphurization and denitrification technology simultaneously removed a variety of pollutants, regenerated of SO2gas was used for sulphuric acid production, realizing the recycling of sulphur resources.

sintering machine; flue gas; active coke; desulphurization; regeneration; sulphur dioxide; sulphuric acid production; purification

2017-08-10。

陈新,男,江苏永纪化工设备有限公司副总工程师,现从事硫酸工程设计、咨询服务及脱硫环保方面工作。电话:13776647608;E-mail:chenxin697409@126.com。

TQ111.16;X781

B

1002-1507(2017)11-0024-06