基于GT-Power的汽车排气系统噪声优化设计

2018-01-09张利胡光辉汤海娟左炜晨严鑫映丁吉民

张利,胡光辉,汤海娟,左炜晨,严鑫映,丁吉民

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

基于GT-Power的汽车排气系统噪声优化设计

张利,胡光辉,汤海娟,左炜晨,严鑫映,丁吉民

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章基于GT-Power软件建立发动机和消声器模型,同时建立消声器的传递损失仿真模型和与发动机耦合仿真模型,经计算得到消声器的压力损失,仿真结果与试验结论基本一致,验证了模型的准确性。在保证压力损失目标要求下,对消声器结构进行优化改进,仿真结果具有较好的传递损失,试验结果验证了此方案具有较好的尾管总噪声和阶次噪声,满足NVH设计要求。文章可对汽车消声器设计起到参考作用。

GT-Power;消声器;传递损失;尾管噪声;仿真分析

引言

随着汽车工业的快速发展,汽车噪声问题日益突出,相应的环境噪声法规也对汽车噪声要求越来越严格。发动机排气噪声是汽车的主要噪声源,因此,开发消声性能良好、结构可靠、成本低廉的排气消声系统成为汽车企业的重要任务之一。传统的消声器设计是基于经验和试验相结合的方法进行,在设计前期未能进行最优设计,整车验证阶段要浪费较长周期进行优化整改[1]。随着计算机技术和数值分析法的发展,各种CAE软件可以较为准确的耦合发动机与消声器进行噪声分析,这为消声器的设计与开发提供了新的途径[2]。

本文基于 GT-Power软件的声学模块对某轿车排气消声器进行了原始方案设计与优化,在满足排气压力损失的情况下,消除车内共鸣音,降低尾管怠速噪声,同时满足 NVH噪声性能指标[3]。

1 GT-Power仿真模型的建立

1.1 发动机仿真模型建立

GT-Power主要利用有限容积法的一维计算模型,将发动机每个系统分为不同的功能模块进行编程。在建立模型时只需要把与发动机相关的模板复制到建模区域中,从而形成对象并给其属性赋值,然后将所赋值的对象连接起来,形成一个与实际发动机工作状态相接近的计算模型。该软件的模板库包括所有能对发动机运行工况进行模拟的元件和分析工具。

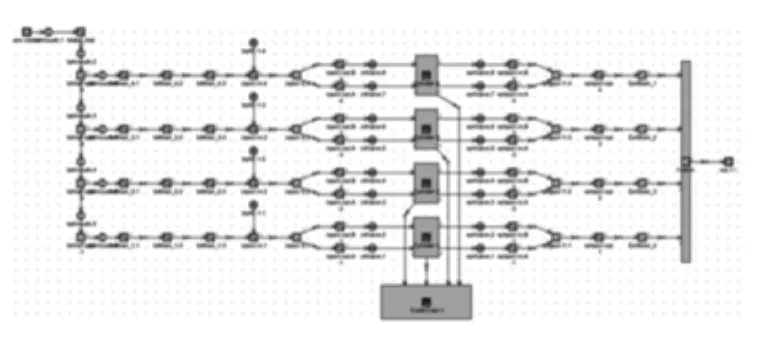

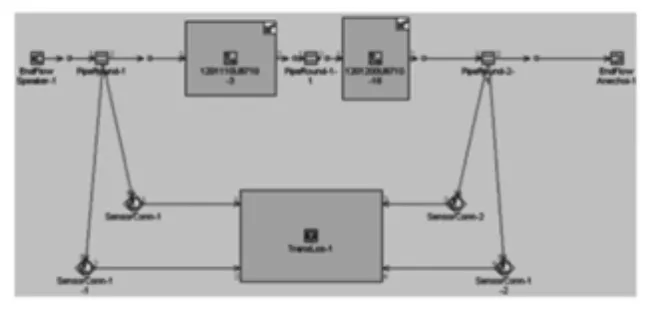

本文所用轿车发动机为缸内直喷4缸4冲程汽油机。额定功率83kW,最大扭矩为 180N.m,额定进气流量86.1g/s,建立发动机耦合仿真模型[7]如图1。

图1 发动机耦合仿真模型

1.2 建立消声器模型

一个好的消声器在其工作气流的温度、流速及压力环境下,在需要的频率范围内应有较大的消声效果和较小的阻力损失。也就是说,其插入损失要大,功率损失比要小。

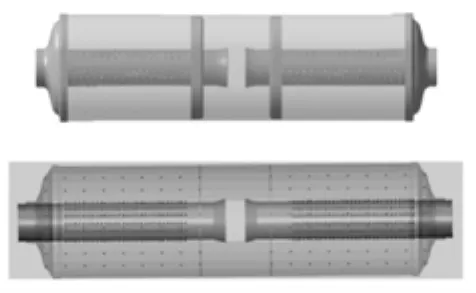

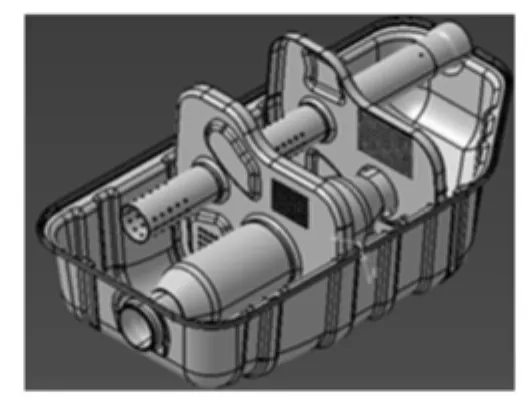

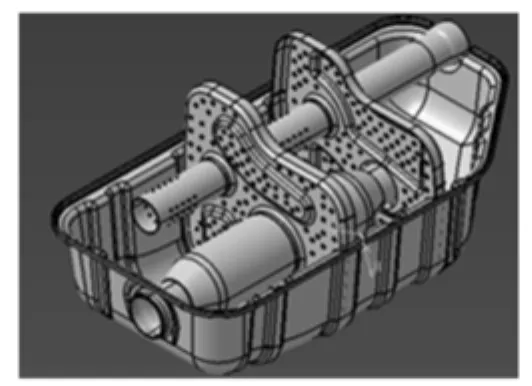

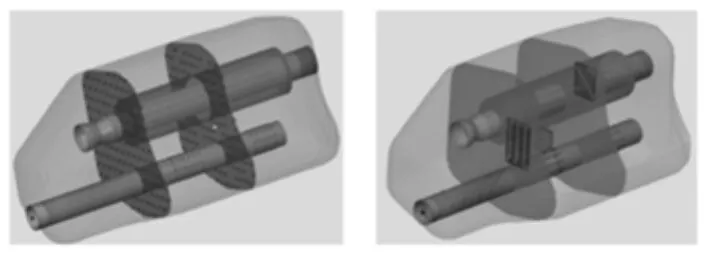

根据经验公式初步确定与设计发动机匹配的原消声器主要尺寸为:前消声器容积为3.5L,后消声器容积均为10L,消声腔为 2个,内部导流管直径为Φ42mm(进气管)和Φ 38mm(出气管)。导入如图2和图3中的3D数模[4],前消声器采用阻性消声器用来消除高频噪声,后消声器采用阻抗复合消声器用来消除中低频噪声。

图2 一级消声器GT三维模型Fig.2 3Dand GEM model of the first muffler

图3 二级消声器GT三维模型Fig.3 3Dand GEM model of the second muffler

利用GT-Power软件包中的GEM3D程序,在图形界面下通过导入3D消声器壳体模型并增加隔板、导流管、穿孔及消音棉,建立前后消声器的GT三维模型如图2和图3所示。然后设置好消声器进出气口进行离散化。

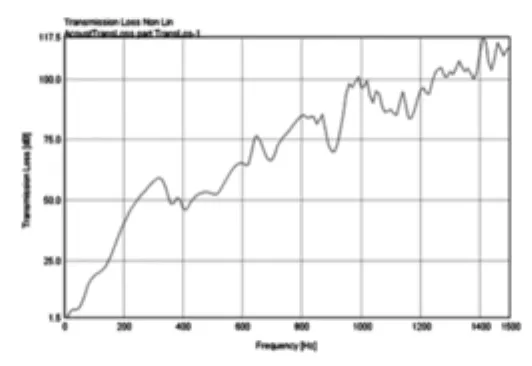

将离散化后的消声器模型在GTise传递损失模板中替换已有消声器,如图4所示,设置消声器连接口,并设置计算频率、步长、管径等参数,建立传递损失模型[5],然后开始计算。

图4 传递损失计算模型Fig.4 Transmission loss calculation model

将离散化后的消声器在GTise中与发动机模型进行耦合,并加入诸如声压传感器、麦克风、压力传感器、累加器、变量存储器以及外界环境等模块,构成图5所示的背压模拟计算模型[6]。

图5 排气背压计算模型Fig.5 Back pressure calculation model

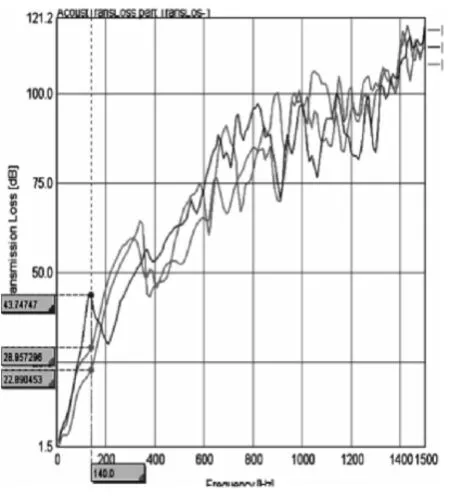

根据图4建立的的传递损失模型.计算获得前后消声传递损失曲线如图 6,从中可以看出该方案前消声器具有较好的高频消声量,除400Hz、700Hz、900Hz有较小峰值外,其它传递损失曲线较平滑。通常排气系统主要噪声频率段为100Hz-500Hz,因此从传递损失来看,此方案较符合设计要求。

图6 传递损失分析结果Fig.6 Analysis result of transmission loss

根据图5建立的的背压模型。计算获得前后两级消声器的背压仿真数据,如图7,前级消声器背压5kPa,后级消声器背压26kPa。

图7 排气背压计算结果Fig.7 Analysis result of back pressure

2 初始方案试验结果与分析

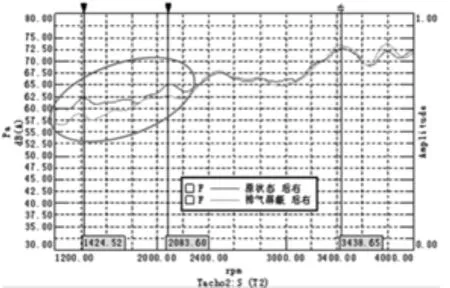

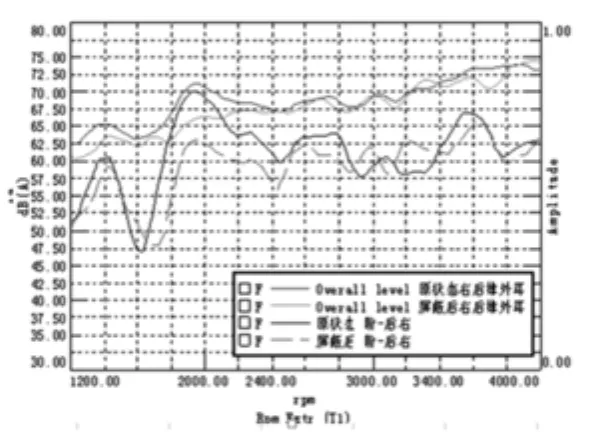

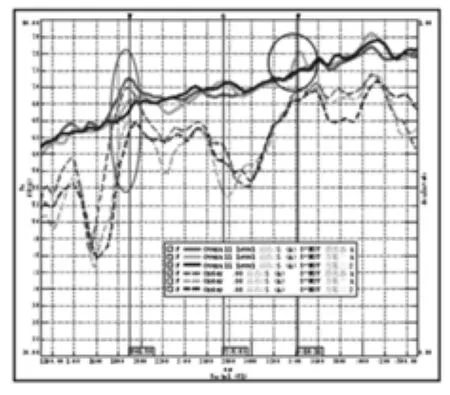

根据原方案消声器模型制作模具件,按照标准测试整车加速工况下排气系统对车内噪声的贡献量如图 8,其中两线之间的差值为排气系统对车内噪声的贡献量。图9为怠速工况排气系统尾管噪声。图中可以看出试验结果:

1)怠速排气尾管噪声63.2dB≥58dB(设计要求);

2)车内前排位置排气系统对车内噪声贡献满足设计要求≤2dB;

3)排气系统影响 2100rpm以下转速的车内后排位置噪声,主观感受明显存在 2100rpm共鸣音,排气系统贡献量2.5dB≥2dB(设计要求),需要针对该转速调整消声器的消声特性。根据图 10确定问题点在于 2100rpmC4阶次,频率140Hz。

图8 屏蔽后对后排的噪声贡献Fig.8 After shielding the noise contribution to back row

图9 怠速尾管噪声Fig.9 The noise of the tail pipe in the idle state

根据企业标准测试整车排气背压,结果为发动机排气歧管处背压43.3kPa,满足设计要求的≤55kPa。

图10 屏蔽后总噪声与C4阶次对比Fig.10 After shielding contrast of total noise and C4 order noise

3 优化方案NVH结果与分析

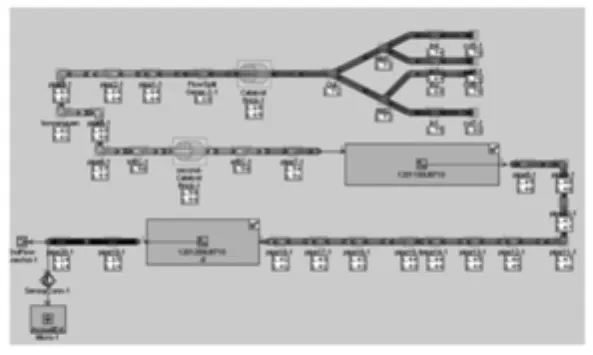

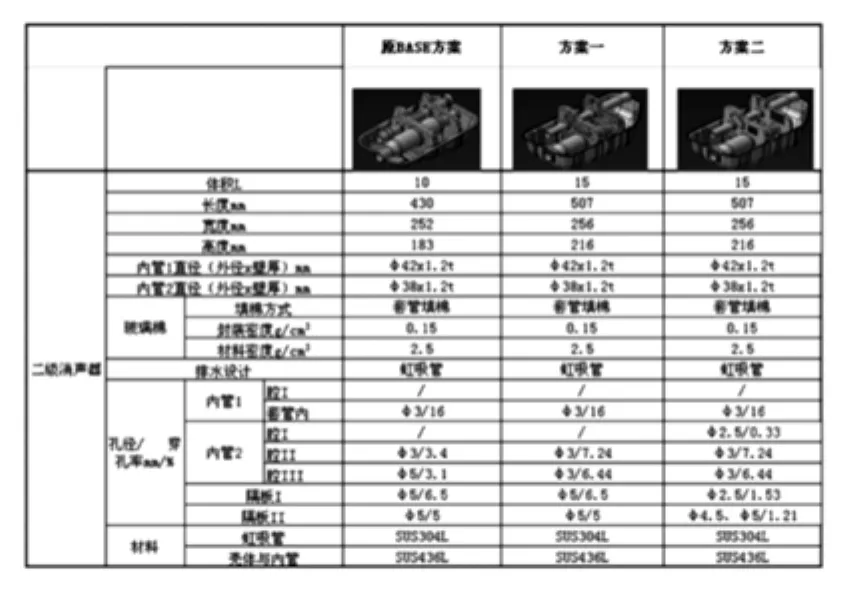

由上述试验数据可知,原方案车内噪声在2100rpm转速以下未达标,考虑总体设计,优化方案需要解决造成2100rpm峰值的4阶噪声,并不影响其它频率噪声,重点考虑中低频噪声从而降低总体噪声值。由于后消声器主要针对中低频降噪,因此对优化方法的二级消声器进行如表1所示改进优化。优化方案均由 GT-power传递损失分析选取较优方案,后制作手工样件通过整车试验测试车内噪声和压力损失。

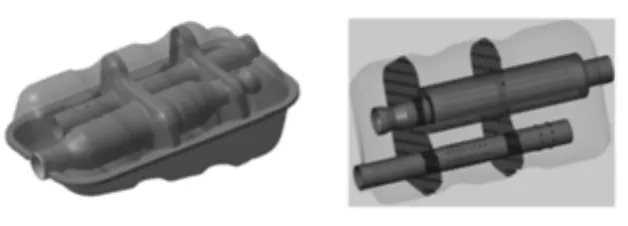

第一轮最优方案一:增加消声器体积,有效改善中低频噪声的降噪量。改变内部导流管进气管的穿孔方式,内部隔板穿孔方式不变。具体结构如图11:

图11 二级消声器内部结构Fig.11 The second muffler internal structure

第二轮最优方案二:增加消声器的体积,有效改善中低频噪声的降噪量。改变内部导流管进气管和内部隔板穿孔方式。具体方案如图12:

图12 二级消声器内部结构Fig.12 The second muffler internal structure

将两轮优化方案和原方案进行 GT-POWER分析,比较传递损失的变化。图13是优化方案的GT模型,将其带入上节图4的传递损失模型中。图14为传递损失对比图。

表1 优化方案与原方案的参数对比表Tab.2 Comparison of paramater optimization scheme and original scheme

图13 二级消声器GEM模型Fig.13 GEM model of the second muffler

图14 传递损失分析对比Fig.14 Contrast of analysis of transmission loss

仿真分析来看:两个方案的传递损失相比于原方案都有较大改善,其中问题点140Hz由22.89dB分别提升到28.95dB(方案一)和43.74dB(方案二)。

试验测试结果:

1)怠速尾管噪声从63.2dB分别降为61dB(方案一)和58dB(方案二)如图15。

2)怠速工况,两种优化方案后排4、6、8阶噪声峰值明显下降,排气口4、6、8、10、12阶噪声峰值明显下降,但方案一排气口中高频率段噪声峰值明显升高,如图15。

图15 怠速车内后排噪声及尾管噪声测试对比Fig.15 Contrast of the noise of the back row and tail pipe in the idle state

3)加速工况,两种优化方案对于 2100rpm都有很大改善,主观评价共鸣音完全消失,C4阶次噪声在共鸣音点峰值消失,曲线平滑。这与 GT分析的结果相近。但方案一在3450rpm新增一个峰值,如图16。

因此根据NVH测试结果,方案二优于原方案和方案一。

图16 加速车内后排噪声及C4阶噪声测试对比Fig.16 Contrast of the noise of the back row and C4 order noise in accelerating

4 优化方案背压结果和分析

根据上一章节NVH的分析与测试的结果,其中方案二满足设计要求,本章节验证两轮优化方案对排气背压的影响,是否满足设计要求。

在第4章节中已经测试得出原方案排气背压43.3kPa,将两轮优化方案的仿真数据带入图5的模型中,得出图17两轮优化方案的背压仿真结果。分析来看:方案一背压高于原方案 3kPa,方案二背压高于原方案 8kPa。满足设计要求的≤55kPa。

图17 背压仿真结果对比Fig.17 Contrast of back pressure analysis result

经整车测试,方案一排气系统背压 51kPa,方案二排气系统背压52kPa,均满足设计要求。

综上所述,两轮优化方案的方案二在满足背压要求的前提下,对原BASE方案的NVH性能有较大提升,消除车内共鸣音,降低尾管怠速噪声。因此选择其作为优化方案。

5 结论

本文建立了基于 GT-Power的消声器传递损失计算模型和消声器与发动机耦合的压力损失计算模型,完成了针对与发动机相匹配的汽车排气消声器的仿真模拟分析,对比试验结果表明仿真准确度较高,能很好地对消声器的设计与优化起到指导作用。同时,通过对消声器原结构的优化改进,在满足压力损失小于55kPa的前提下,最优方案2能使尾管总噪声和阶次噪声满足设计目标要求,提高整车NVH舒适性。从而解决了实际工作中遇到的问题。

[1] 庞建等.汽车噪声与振动一理论与应用[M].北京:北京理工大学出版社,2006.

[2] 候献军等.基于 GT-Power的乘用车消声器设计[J].北京理工大学学报,2010,2.

[3] 汤海娟等. 基于GT-Power软件的排气系统噪声分析与改进[J].客车技术与研究,2015,6:20-23.

[4] 李楚琳等.HyperWorks分析应用实例[M].北京:机械工业出版社,2008.

[5] 汤鸿明等. 基于GT-Power的消声器声学性能分析计算[J].装备制造技术.2015,11:30-32.

[6] 卢元燕. 基于GT-Power分析应用的排气系统优化[J].制造业信息化,2014,9:120-122.

[7] 岳东鹏等. 基于 GT-Power 的汽车消声器研究[J].小型内燃机与摩托车,2012,41(6):30-33.

Optimization Design of Lower Back Pressure of Automobile Muffler Based on GT-Power

Zhang Li, Hu Guanghui, Tang Haijuan, Zuo Weichen, Yan Xinying, Ding Jimin

( Anhui Jianghuai Automobile Group Limited by Share Ltd, Anhui Hefei 230601 )

In this paper, based on the GT-Power software, establishing a certain engine model and muffler model, while establishing transmission loss simulation model and the engine coupling simulation model to get the tail pipe noise and pressure loss of the muffler. The simulation results are consistent with the experimental results, verifying the correctness of the model. To ensure the pressure loss design requirements,while changing the structure of the muffler.The simulation results has a better transmission loss. Experimental results verify that the design has a better tail pipe total noise and order noise,meanwhile meeting the NVH design objectives and requirements,. This paper can play a reference role in the design of automotive muffler.

GT-Power; muffler; transmission loss; tailpipe noise; simulation analysis

CLC NO.: U467.4+93 Document Code: A Article ID: 1671-7988 (2017)12-224-05

U467.4+93 文献标识码:A 文章编号:1671-7988 (2017)12-224-05

10.16638/j.cnki.1671-7988.2017.12.074

张利(1987-),男,底盘设计主管,就职于安徽江淮汽车集团股份有限公司。主要从事乘用车进排气系统的设计工作。