某变速器换挡拨叉方案的优化设计

2018-01-09彭帮亮余春祥杨先时

彭帮亮,余春祥,杨先时

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某变速器换挡拨叉方案的优化设计

彭帮亮,余春祥,杨先时

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章首先介绍了某变速器换挡拨叉系统在开发验证过程中存在的失效问题,重点阐述了利用CAE仿真技术手段实现方案优化设计及仿真验证,缩短了试验问题解决的时间成本。同时,梳理归纳分析流程方法,为其他零部件失效问题的分析解决提供有益参考。

变速器;换挡拨叉;CAE技术;疲劳仿真;优化设计

1 问题背景

在开发某变速器项目中,需对换挡拨叉总成开展单体疲劳耐久试验,试验装置及要求如下所示:

图1 试验工装示意图及实物照片

试验过程描述:将拨叉安装在专用试验工装上(工装示意图详见上图),使驱动活塞推动拨叉移动,在两档位之间交替换挡,同步器换挡行程控制在911mm之间。

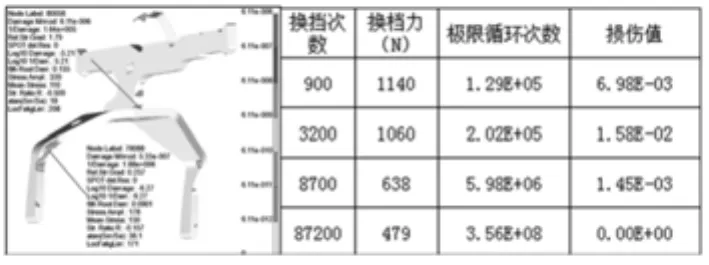

换档力及试验循环控制:本文主要描述该变速器的 1/3档换挡拨叉总成,其试验过程中的换档力及循环控制如下表所示:

表1 换档力及循环控制表

试验标准要求:1/3档换挡拨叉总成按上表1加载试验完成后,需满足下述条件:

①直线轴承不允许存在损坏和钢球脱落现象;

②焊接部位不允许存在焊点撕裂现象;

③拨叉不允许存在断裂现象;

在试验装置及试验过程完全符合试验大纲要求的情况下,疲劳试验进行到第4循环过程中,1/3档换挡拨叉样件出现了断裂现象,如下图2所示:

2 原因分析

2.1 样件质量分析

2.1.1 外观尺寸检查

失效样件表面经防锈处理,总成表面无锈蚀。

样件边缘无飞边毛刺,表面无影响零件质量的裂纹。

样件所有精冲、折弯成型、焊接及机加工尺寸经检测,符合图纸设计要求。

拨叉轴与拨叉之间焊缝≤0.3mm,无焊透及漏焊现象。

样件直线轴承可以自由滚动。

2.1.2 材料检测

失效样件经光谱分析,拨叉轴材料为 27MnCrB5-2 EN10083-3,拨叉材料为QSTE500TM Q/BQB 310,符合图纸设计要求。

材料化学成分符合标准要求。

2.1.3 热处理检测

拨叉轴上定位销定位轮廓的热处理工艺为高频淬火,其表面硬度经硬度计检测满足图纸设计要求,硬度测试数值在440HV670HV范围内。

淬火硬度透深度Rht80%>1mm,符合DIN 50190标准要求。

2.1.4 力学性能检测

由供应商提供拨叉轴及拨叉标准材料试棒,开展材料的拉伸试验。检测结果显示,材料 27MnCrB5-2的屈服极限≥350MPa,抗拉极限≥510MPa,延伸率≥30%;材料QSTE500TM的屈服极限≥500MPa,抗拉极限≥550MPa,延伸率≥12%。

两种材料的力学性能符合标准及设计要求。

2.2 结构强度分析

为考察零件方案的结构强度,开展对方案的FEA分析。

图3 换挡拨叉强度分析边界条件及加载示意

在Hyperworks软件中对模型划分大小为2mm的网格,局部细化,单元类型选取二阶修正单元C3D10M,单元总体规模约为21万。模型主要包含拨叉轴、拨叉和同步器齿套。

拨叉轴与拨叉之间的焊接关系用tie连接代替,齿套与拨叉之间建立接触关系contact,直线轴承及顶端约束利用相应的边界条件进行模拟限制。1/3档换挡拨叉的极限换档力定义为1200N,通过同步器齿套施加在换挡拨叉上。模型的边界条件及加载示意如下图3所示。

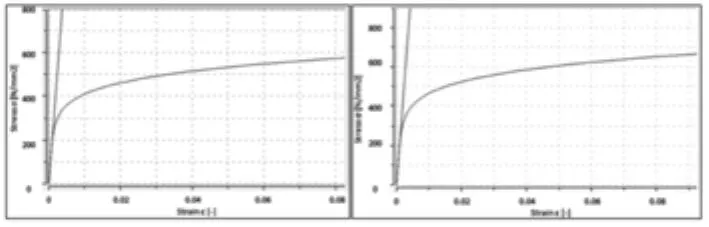

模型中,同步器齿套视为刚性体,拨叉轴和拨叉的弹性模量为210GPa,泊松比为0.3。分析过程考虑两种材料的非线性,二者的应力应变曲线如下图4所示。

图4 拨叉轴和拨叉材料应力应变曲线

分析结果显示,拨叉轴和拨叉上存在三处超出或接近材料屈服极限的应力集中区域。其中区域③与样件断裂失效位置吻合,据此判定方案本身的结构强度不满足设计要求是导致样件断裂失效的主要原因。

对于方案的优化应着重考虑优化图5所示的应力集中区域,改善方案整体的应力分布,以期得到较优的设计方案。

图5 换挡拨叉强度分析结果

3 方案优化

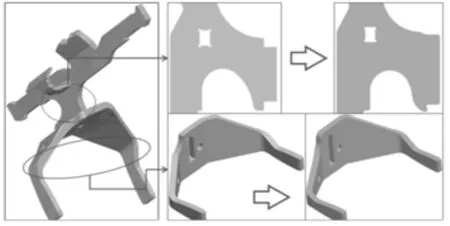

基于上述强度校核结果,在统筹考虑成型工艺及布置空间的前提下,开展对失效样件方案的优化设计工作,如下图6所示。

图6 换挡拨叉优化示意(绿色部分为优化方案)

主要优化区域为上述图5指示的应力集中区域,同时对部分焊接工艺区域进行了工艺优化,改善方案整体结构强度。

4 仿真验证

为降低设计方案存在的失效风险,针对优化后1/3档换挡拨叉方案开展下述CAE仿真验证,为方案冻结提供较为详实的理论参考。

4.1 结构强度分析

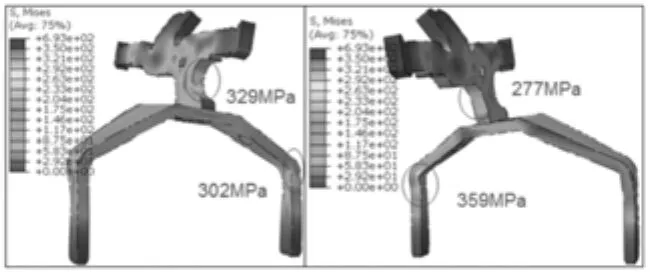

按上述2.2章方法流程对优化后方案进行结构静强度校核,考察重点优化区域的应力分布状态。

图7 优化后方案静强度分析结果

如上图7所示,优化后方案的结构静强度分析结果中,四处重点优化关注区域的应力集中值均大幅降低,低于材料的屈服极限,满足设计要求。

4.2 轴向变形分析

基于2.2章中的单元模型及边界条件,对叉脚两端分别施加均布载荷600N,考察优化方案两叉脚的轴向变形量。

图8 优化后方案轴向变形分析结果

如上图8所示,优化后方案左右叉脚的轴向变形量分别为1.21mm和1.27mm,小于2mm的经验限值。两叉脚轴向变形量差值为0.06mm,也小于0.3mm的经验限值,满足设计要求。

4.3 抗冲击分析

基于2.2章中的单元模型及边界条件,对同步器齿套施加 1140N的轴向冲击载荷,时间历程为 0.2s,模型行程为10mm,考察优化方案模型在极限冲击载荷下的结构强度表现。

图9 优化后方案抗冲击分析结果

如上图9所示,优化后方案在极限冲击载荷工况下,应力集中数值远低于材料的力学性能极限,拨叉轴向变形值约为1.13mm,低于经验数值,满足设计要求。

4.4 疲劳寿命分析

按照表1中的换档力和循环控制及2.2章的单元模型和边界条件,利用Abaqus和FEMFAT软件对优化方案开展低周疲劳损伤计算,系统校核方案的疲劳寿命。

图10 优化后方案疲劳寿命分析结果

通过计算得到优化方案的总损伤值S=0.0965,疲劳寿命系数L=1/S=10.36,远高于安全系数经验数值3,满足设计要求。

经上述优化设计及CAE仿真验证后,按照优化方案开展样件制造及单体疲劳耐久试验,连续三套样件均顺利通过试验验证,失效问题得到有效解决。

5 结论

本文阐述了在换挡拨叉方案失效问题解决过程中,CAE仿真技术的详细应用及指导方案的优化设计和仿真验证。通过仿真技术的科学全面应用,有效探寻方案的合理优化途径,极大的缩短了方案优化和问题解决的时间成本。同时,结合样件的试验验证结果,对仿真模型和流程方法进行不断标定和优化,补充完善仿真结果的可靠性。

本文的方案优化方法也为变速器中其他零部件的失效问题分析提供了有益参考。

[1] 洪清泉.OptiStruct&HyperStudy理论基础与工程应用.[J]机械工业出版社.

[2] 江丙云.ABAQUS工程实例详解,[M]人民邮电出版社.

[3] 【德】Harald Naunheimer ,汽车变速器理论基础、选择、设计与应用.[M]机械工业出版社.

[4] 石亦平.ABAQUS有限元分析实例详解.[M]机械工业出版社.

[5] 姚卫星.结构疲劳寿命分析.[M]国防工业出版社.

Optimal design of the shift fork plan for a transmission

Peng Bangliang, Yu Chunxiang, Yang Xianshi

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

The article firstly introduces a certain transmission shift fork system problems of failure in the process of development and validation, and expounds the use of CAE simulation technology implementation scheme optimization design and simulation, shorten the test time cost of problem solving. At the same time, this paper analyzes the process method and provides useful reference for the analysis of the failure of other parts.

transmissions; Shift fork; CAE technology; Fatigue simulation; The optimization design

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)12-174-03

U462.1 文献标识码:A 文章编号:1671-7988 (2017)12-174-03

10.16638/j.cnki.1671-7988.2017.12.058

彭帮亮(1986-),男,CAE分析工程师,就职于安徽江淮汽车集团股份有限公司,从事于DCT变速器CAE仿真分析业务。