基于ANSYS Workbench的货车车架有限元分析

2018-01-09刘丙晓

刘丙晓

(河北工程大学,河北 邯郸 056000)

基于ANSYS Workbench的货车车架有限元分析

刘丙晓

(河北工程大学,河北 邯郸 056000)

ANSYS Workbench是ANSYS求解实际问题的新一代平台产品,集成了ANSYS旗下大部分软件,可以更加高效、精确地解决工程问题[1]。文章以某货车车架为目标,对其进行了静力学分析。运用三维建模软件SolidWorks对车架进行建模,并通过ANSYS Workbench17.0进行分析计算,求得不同工况下车架的变形量与应力值,为车架的设计提供可靠的参考数据。

ANSYS Workbench;有限元;货车车架;静力学分析

前言

汽车车架是发动机、变速器等总成的承载体,由纵梁与横梁组成,承载了车辆行驶中的各种载荷,其设计的强度和刚度对整车性能有着举足轻重的影响[2]。在汽车结构设计中,对于车架的设计十分重要,而且最为耗时。由于纵梁与横梁的交叉连接使得承重后的车架内部受力变得复杂,所以要使得车架满足强度、刚度标准是一项很复杂的工作。在以往的设计中大多是通过类比与经验完成对车架的参数设计,但是需要较大的计算量且数据结果精确度不高。随着软件技术的发展,ANSYS Workbench脱颖而出,多被用于有限元分析。本文在此基础上对某货车车架进行了有限元分析研究。

1 车架基本参数及模型

本文是在某小型货车车架基础上,根据新的设计要求,对车架参数进行数据改进和仿真。在进行仿真分析前,首先要确定货车的总体布置形式,然后在此基础上初步设计车架的各个参数,比如横梁、纵梁的尺寸参数选择。其次运用SolidWorks对车车架进行三维建模,由于只是对车架进行静力学的分析,故在不影响结果准确性的前提下,在建模过程中对车架及其附件进行简化。最后将模型导入到 ANSYS Workbench中,进行不同工况下的有限元静力学分析,以完成对车架的强度、刚度校核。

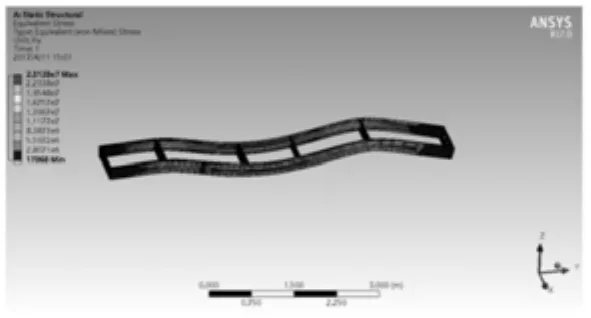

该货车车架为边梁式车架,由2根纵梁,6根横梁铆接而成,前后等距。车架全长 6250mm,轴距 3600mm,宽756mm,高196mm。模型如图1所示。

图1

2 载荷与网格划分

车架的载荷由多个部分组成,在建立车架有限元模型时,必须对载荷进行适当处理,以便施加在单元和节点上[3]。本文在进行载荷添加时,忽略车架自身重量,将驾驶室与其它总成重量作为一个整体G1进行集中载荷添加。将货箱重量与载重重量作为另一部分载荷 G2进行均布载荷添加,且 G1=9700N,G2=25000N。

在对车架有限元模型进行网格划分时,由于车架模型整体较规则,选择自由网格划分,相关度选择为60。划分结果如图2所示。

图2

3 车架满载弯曲工况分析

有限元模型的四个支撑点选择为对应的轮心位置,将G1,G2分别施加到相应部位,计算静强度时,变形量需满足要求,同时最大应力值不能大于许用应力。

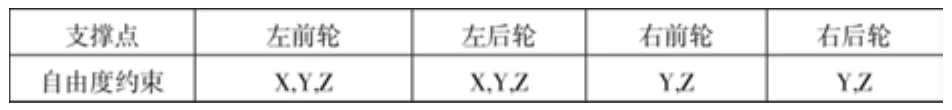

弯曲工况边界条件如下表1所示。

表1

计算满载弯曲工况结果如下图所示,可以看出最大变形量约为0.7mm,较大变形量集中区位于第三横梁与第四横梁之间,满足变形量要求。产生原因在于载货重量的数值大于前端驾驶室及发动机总成重量。尾部出现最大变形量的原因是由于满载时车架后部受到的载荷要大于前部[4],产生的位移会相应地变大。

图3 满载弯曲工况变形图

由应力云图可知,车架所受应力比较均匀,最大应力点位于第二横梁与左纵梁交叉区域以及第五横梁处。最大应力值约为25MPa,小于许用应力400MPa,符合要求。

图4 车架满载应力图

图5 局部应力图

4 车架扭转工况分析

货车在行驶过程中会受到路面不平度的影响,这种情况下车架将承受扭转载荷,为了模拟此工况下车架的受力,可以对左前轮进行悬空处理。边界条件如下表2所示。

表2

由云图可知,变形量较大的部分位于左前轮区域,最大变形量约为2.2mm,与左前轮悬空有很大的原因。在扭转工况下车架整体的变形量不大。

图6 扭转工况变形图

从分析云图可知,满载扭转时最大的应力点出现在第一横梁与纵梁交叉处,约为 330MPa,小于材料的许用应力,但此时属于较危险工况。其它应力集中区域出现在第二横梁与纵梁的连接处。在此工况下,该车架满足要求。

图7 扭转工况应力图

图9 局部应力图

5 紧急制动工况分析

货车在行驶过程中,往往会因为道路交通情况而进行制动,尤其是紧急制动,会对车架造成较大的影响,严重时致使车架出现开裂状况。由于速度的改变,会产生惯性力,会是车架产生于行驶方向相反的纵向载荷。纵向载荷与制动减速度、车载质量相关,惯性力的大小取决于制动减速度的大小。为了模拟该工况,在车架的Y方向施加0.7×9800mm/s2,且释放所有支撑点的转动自由度[5]。边界条件如下表3所示。

表3

由位移云图可知,车架最大位移出现在尾部,大小约为0.8mm,较大位移区域还出现在车架中部,位移数值较小,满足要求。

图8 紧急制动车架变形图

由应力云图可知,在惯性力作用下,车架最大应力为33MPa,远小于许用应力。同时车架的第二、五横梁与区域受到应力较大。应力集中对车架的寿命影响较大,所以在设计阶段,需要采取一定的措施来减少车架的应力集中区域,应避免应力集中过大对车架带来的各种影响。

图9 紧急制动车架应力图

6 总结

通过ANSYS Workbench对车架进行三种工况下的受力分析,可以检验车架是否满足基本的设计要求。在所得云图中,可以找到不同工况下的车架最大位移区域以及最大应力区域,均在设计要求的范围内,同时证明了该车架基本满足要求。但是,接下来还需要分析数据结果,对最大的应力点以及最大位移点采取一定的结构改进,以消除应力集中对车架带来的损害。通过前面的分析发现,不同工况下出现的最大应力部位是不同的,其中扭转工况出现的应力较大,是比较危险的工况,有必要进行一定的改进与仿真分析,最终得到具有一定实际参考意义的分析数据。因此对车架的改进提出以下几点措施:

(1)增加第六横梁壁厚,并在此处增加肋板,以减小其变形。

(2)避免在第二、五横梁与纵梁连接处打孔,以减小应力集中。

(3)在布置负荷时,尽量使负荷直接作用在横梁上,以减小扭转工况下的车架形变。

(4)在满足基本强度要求下,选择截面尺寸较小的纵梁,以减小车架自重。

[1] 喻永巽. ANSYS Workbench的应用现状及分析[J]. 机电工程技术,2014,(09):138-140.

[2] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[3] 孙艳鹏. 载重汽车车架有限元分析及优化[D].重庆交通大学,2008.

[4] 柏林. 重型载货汽车车架有限元分析及拓扑优化[D].合肥工业大学,2010.

[5] 牟昊. 典型货车车架结构有限元分析与优化设计研究[D].武汉理工大学,2011.

Finite element analysis of freight car frame based on ansys workbench

Liu Bingxiao

(Hebei University of Engineering, Hebei Handan 056000)

ANSYS Workbench is a new generation of platform products for ANSYS to solve practical problems, it integrates most of ANSYS's software to solve engineering problems more efficiently and accurately[1]. Taking a truck frame as the goal, it was carried out static analysis. Using the SolidWorks modeling of the frame, and through ANSYS Workbench17.0 for analysis and calculation. Calculated deformation amount and stress value of the frame in different conditions, to provide reliable data for the reference frame design. Calculated deformation amount and stress value of the frame in different conditions, to provide reliable data for the reference frame design.

ANSYS Workbench; Finite element; Truck frame; Static analysis

CLC NO.: U461.99 Document Code: A Article ID: 1671-7988 (2017)12-157-03

U461.99 文献标识码:A 文章编号:1671-7988 (2017)12-157-03

10.16638/j.cnki.1671-7988.2017.12.052

刘丙晓,就读于河北工程大学,硕士研究生,汽车轻量化。