双离合器变速箱同步器换档控制方法与应用

2018-01-09付永超

付永超

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

双离合器变速箱同步器换档控制方法与应用

付永超

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

DCT同步器换档控制是DCT控制的关键技术之一。如何确保DCT挂档迅速,换档冲击小、异响小,避免打齿、挂档失败,这对于DCT的控制意义非常重大。文章对同步器换档过程进行细分,并依据同步器换挡过程的不同阶段提出其所需控制原理。基于该控制原理提出了换档过程各个关键阶段/点所需换档力的计算及控制方法和换档速度测试及控制方法。最后通过将该换档过程控制原理及计算/测量方法在某款车型匹配DCT的某档位进行计算分析和试验验证,证明控制方法的有效性、合理性。

双离合器变速箱(DCT);同步器;换档过程;换档力;换档速度

前言

因DCT效率高、换档速度快和最大限度利用手动变速器生产投资等优点,受到各大汽车厂家的重视,被广泛开发。而目前DCT开发过程中常会遇到因同步器的控制不当,造成换挡时间长、换挡异响、换挡打齿、挂档失败,这直接影响了DCT的性能舒适性和功能安全性。

本文基于 DCT中同步器换档过程的各个阶段提出其各阶段所需控制原理,从而对同步器换档过程各个阶段进行分阶段区分控制,解决 DCT同步器换挡过程中遇到的上述问题。

1 DCT同步器换档过程控制原理及计算测量模型

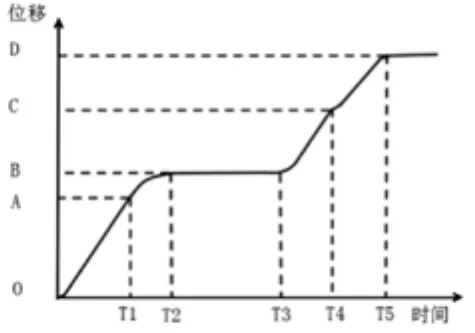

1.1 换档过程拨叉位置图

根据DCT换档拨叉过程位移的采集数据,将换档过程中各个阶段拨叉物理位置归纳如下图1:

图1 换挡过程中拨叉位置图

1.2 DCT中同步器换档部件总成简图

归纳DCT同步器换档相关部件总成简图如图2:

图2 归纳DCT同步器换档部件总成简图

1.3 换档过程中各个阶段同步器控制原理及计算和测量模型

基于1.1同步器换档过程各细分位置,分析出适应其换档过程控制的原理及计算测量模型如下:

1.3.1 空档位置&第一次空滑行(O&O-A阶段)

控制原理:在该阶段影响同步器换挡功能和性能的核心因素为换挡力的设定。在该过程需要换档力足够大克服拨叉定位销、同步器滑块、活塞摩擦、反向活塞阻碍等阻力,保证挂档成功。另外,为缩短换档时间,可给予较大的换档力F出空档/换档速度V1以增大在过程中齿套移动速度。

计算模型:

①活塞阻力

无法准确计算,可由活塞专项试验(原理:在图2中,用液压仅推动反向活塞/液压作用活塞,记录当时压力)得,F1反向活塞阻力(图2中5),F2液压作用活塞摩擦阻力(图2 中 4)。

②拨叉定位销轴向阻力

以经典的定位销和“鞍背式”自锁槽为例,拨叉定位销换挡过程轴向阻力(分析如图3)为:

其中,F弹为拨叉定位销弹力;θ为正压力 N与水平方向夹角;μ—钢与钢之间摩擦系数。

③同步器滑块轴向阻力

同步器滑块档过程中轴向阻力(分析如图4)为:

其中, F'弹为滑块弹力;r为正压力N与水平方向夹角;μ钢与钢之间摩擦系数;n—滑块数量。

图3 (拨叉定位销轴向阻力)

图4 (同步器滑块轴向阻力)

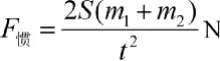

④惯性力

其中,S为 O-A位移长度;m1为同步器齿套质量;m2为拨叉质量;t 为O-A阶段换档时间t s。

⑤空档换档力总结

根据之前控制原理分析,该过程核心控制为换档力的大小,计算出空档力公式如下:

结论:该阶段换档力要大于上述最大出空档力,否则同步器拨叉可能无法完成出空档动作。

1.3.2 预同步位置(A-B阶段)

控制原理:在该过程中需要给予同步环与摩擦对偶面足够的渐接触时间,来实现:①、建立摩擦系数;②、减缓输入轴转速初始变化速度。故这段应控制换档速度不能过快。另外,为保证同步环与摩擦对偶面间摩擦系数的建立,应在这阶段保证一定大小的换档力。换档力过小,建立摩擦系数时间会偏长,换档力过大则可能在摩擦系数建立之前将同步环转动半个齿,故一般该阶段的换档力比 O-A过程中一致或略大即可。

测量模型:此处因不同摩擦材料、对偶面、温度及油品的运动粘性等均对预同步阶段速度限值均有影响,故不能直接准确计算理论换档速度。需要通过在台架(或整车)上对预同步阶段的换挡速度进行标定测试。简化方法为:①、确定测试的DCT整箱(这确定了同步器的摩擦对偶件、摩擦材料、油品);②、设定试验温度工况(T0、T1、…….Tn),根据油品运动粘度的反切特性,温度点的设定规则为低温点密、高温疏;③、根据空挡位置换挡力的计算设置换挡力(f-1、f0、f1、f2……f6),f0为空挡位置计算数值,f-1为 50%f0,f1为 150%f0,至 f6为 400%f0;④、设定这阶段的换挡速度工况(v1、…….v10),v1至v10均分0%-100%vmax(整箱系统换挡速度极限)。

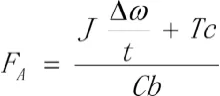

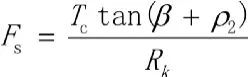

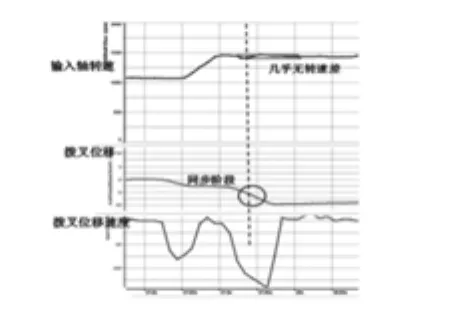

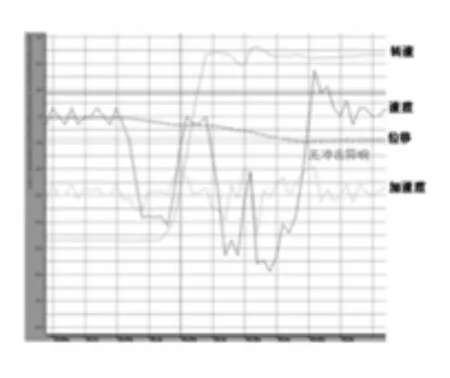

预同步位置测试结论:当齿套移动在(B,T2)点时速度V2 1.3.3 同步位置(B,T2-T3阶段) 控制原理:在该过程中应控制足够大的换档力,以便尽快的完成档位齿轮与输出轴的同步,其主要受DC拖曳扭矩[1]、转速差和设定同步时间的影响。此处可计算理论等效换档力,同步位置等效换档力FB[2]是取等效同步换档力和等效解锁换档力两者之间的较大值(FB=max(F同步,F解锁))。 计算模型: ①B点等效同步换档力计算 同步过程所需同步力计算综合等效公式为: 其中,Δω为从动齿轮同步前后变化转速差;J为由输入端各相关旋转惯量等效得到同步惯量;Tc档位上的拖拽扭矩;Cb—同步环特性同步容量;t为设定同步时间。 同步过程所需换档力为: ②B点等效解锁换档力计算 同步后拨环过程所需解锁力计算公式为: 其中,Tc为档位上拖拽扭矩;β为同步环锁止角;Rk为同步环锁止半径;ρ2为锁止面间摩擦角。 解锁过程所需换档力为: ③B点换档力总结 该过程中实际换档力等效力不小于理论等效换档力FB,避免出现挂档时间长、挂档位置卡在同步位置,甚至退回空档。在B点位置齿套与同步环处于锁止状态,故该点换档速度V3需保持较低值。 1.3.4 第二次空滑行(B-C) 控制原理及测量模型:从同步器及拨叉操纵机构上分析,B-C过程中无特别明显的阻力,理论上只需保持较小换档力克服活塞阻力及定位销和滑块摩擦力即可。但在DCT中若简化控制,可设定该阶段换挡力与二次冲击位置换挡力一致,既为二次冲击做准备又可提升换挡速度。另外,本阶段应尽可能缩短空滑行时间,以避免因拖曳扭矩再次出现转速差而造成齿套与结合齿结合时发生打齿异响。 第二次空滑行测试结论:第二次空滑行阶段平均速度V4>V0 ‘mm/s(V0‘可在预同位置速度测试中同时完成,具体限值主要受离合器的拖曳扭矩和不同温度下的油品运动粘性等影响)。 1.3.5 齿套结合齿开始结合位置(C,二次冲击点) 控制原理:在C点位置应保证有足够的换档力来提供反转力矩,并克服相应过程阻力。且实际控制换档力的等效力不能小于计算的理论等效换档力时,否则会出现:挂档位置卡在二次冲击位置,甚至退回空档。 计算模型:拨环解锁力计算公式同(2-3),通过上述计算得到C点处所需的换档力约为FC。 1.3.6 第三次空滑行阶段&完全结合位置(C-D&D) 控制原理:C-D过程中无明显阻力,仅需克服滑块摩擦阻力和定位销摩擦阻力、活塞阻力、反向液压缸阻力及惯性力的合力 FD。实际控制时 C-D过程中换档力不宜过小,避免出现同步器挂档啮合长度不足引起脱档。至D点时避免换档速度/换档力过大,容易引起明显的撞击声。 计算/测量模型:FD计算公式同(2-1)。V5可在预同位置速度测试中同时完成。 1.3.7 对上述控制原理采用连续示意图表示如下 DCT中同步器换挡流量速度控制示意如下图5DCT中同步器换挡力控制示意如下图6。 图5 图6 图5中V1为出空档、V2为预同步、V3同步、V4第二次空滑行、V5第三次次空滑行。 图 6 中图中 F1为 F出空档、F2为 F预同步、F3为 F同步、F4为 F解锁、F5为 F挂档结束。 根据上述原理在某DCT的2、3档进行对比验证,总结部分对比验证结果如下: 图7 (正常换挡行程为10mm,拨叉位移仅达到了3.2mm) 该 DCT2 档 F拨叉定位销阻力max为 51.886N、F滑块阻力max为52.41N、F1+ F2活塞阻力为 25N,活塞面积为 25mm。当测试时换挡压力约为165kpa/换挡力81N,小于完成空档位置&第一次空滑行的基本换挡力129.296N,即空档位置&第一次空滑行实际作用换挡力不足,拨叉无法出空档后完成第一次空滑行,采集数据如图7。 采用预同步过程的测试模型,针对该DCT 3档进行常温(20℃至35℃)测试,该档摩擦材料为碳HC110,变速箱油品为FFL-2,对比验证结果如下: 图8 (换档速度>75mm/s,无同步,打齿) 图9 (换档速度61mm/s, 有同步,无打齿) 小结:由上述试验结果可以验证预同步过程(A-B)的换档速度存在限值V0,通过试验证明要确保齿套在(B,T2)点线速度 根据该DCT系统的0.2s转速同步时间要求,档位拖曳扭矩Tc为15.714Nm,所选用同步器的Cb为0.084Nm/N,β为42.5º,Rk为45.9mm,ρ2为0.1,计算同步500rpm转速差所用换挡力为400N,解锁力Fc为497N。给予换挡拨叉600kpa/300N的换挡力,小于所需求的同步力和解锁力,测试结果如下: 图10 (同步时间延长为0.3s,拨叉位移仅达到了6.5mm,即二次冲击位置) 试验验证条件与3.2相同,对比验证结果如下: 图11 (换档速度41mm/s,形成转速差,打齿) 图12 (换档速度82mm/s, 几乎无转速差) 小结:由上述试验结果可得预同步过程(A-B)的换档速度存在限值 V0‘,通过试验证明要确保齿套在(C,T3)点线速度>V0‘mm/s才可有效避免因拖曳扭矩再次出现转速差而造成打齿异响。 前面提到该阶段在完全结合时,所采用的换挡力和换挡速度不能过大,否则会造成较为严重的换挡撞击响声。采用与2.2相同试验验证条件进行测试,对比试验数据结果如下: 图13 (换挡速度161mm/s,换挡力为393N) 图14 (换挡速度41mm/s, 换挡力为196.5N) 通过上述验证结果表明,本文所述的DCT同步器换档控制方法是有效的。 本文从分析同步器的特点入手,提出DCT同步器换档个阶段中所需的控制原理,并建立换档过程中各关键位置点/阶段的换档力/换档速度计算/测量模型。并针对不同阶段的需求提出控制方法,从而根据各个阶段同步器换档模型符合性进行对比验证,证明本文同步器控制方法的有效性、合理性。另外,通过本文所述的DCT同步器换档控制原理,可为软件控制参数标定提供一定的基础值,并且可为标定及故障处理等提供较为明确的工作方向。 [1] HU Jibin, PENG Zengxiong, YUAN Shihua. Drag Torque Prediction Model for the Wet Clutches [J].CHINESE JOURNAL OF MECH-ANICAL ENGINEERING, 2009,22(2):244-249. [2] 高维山. 变速箱[M]. 第一版,北京:人民交通出版社,1990. 70~100页. [3] 常娟,魏小强.同步器挂档异响原因分析及改进方案研究[J].中国重型装备,2016.6.2. [4] 孙骏,曹龙涛.变摩擦系数对同步器性能的影响分析[J].农业装备与车辆工程,2016.5. The method and application of DCT synchronizer shifting control Fu Yongchao Synchronizer shifting control is one of the key technology of DCT control.It is very important for DCT how to insure the shifting function, meanwhile to reduce the shifting impact and sound, toavoid clash and dropping gear.This article subdivides synchronizer gear shifting process and describes the control principle on the basis of synchronizer shifting at different stages of the process. It represents every key stage, shifting force calculation on various key points,shifting speed test and control method based on this principle. Finally, this shift process control/measurement principle and calculation methods are test in a certain DCT gear, and proved its validity and rationality. DCT; synchronizer; shift process of synchronizer; shift force; shift velocity CLC NO.: U463.51 Document Code: A Article ID: 1671-7988 (2017)12-114-04 U463.51 文献标识码:A 文章编号:1671-7988 (2017)12-114-04 10.16638/j.cnki.1671-7988.2017.12.038 付永超,男,就职于安徽江淮汽车集团有限公司。

2 换档过程控制原理验证

2.1 空档位置&第一次空滑行(O&O-A阶段)

2.2 预同步过程(A-B阶段)

2.3 同步位置(B,T2-T3阶段)&齿套结合齿开始结合位置(C,二次冲击点)

2.4 二次空滑行(B-C)

2.5 第三次空滑行阶段&完全结合位置(C-D&D)

2.6 小结

3 结论

(Anhui Jianghuai Automobile Co., Ltd., Auhui Hefei 230601)