汽车侧围尾灯安装板与侧围外板连接方式研究

2018-01-09刘美娜郑明张锦良李钊文杨建

刘美娜,郑明,张锦良,李钊文,杨建

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

汽车侧围尾灯安装板与侧围外板连接方式研究

刘美娜,郑明,张锦良,李钊文,杨建

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

如今汽车工业发展迅速,人们对于汽车外造型和车身性能等要求越来越高,因此给车身设计与制造带来越来越巨大的挑战。目前,汽车侧围尾灯朝着一体化、轻型化、美观化发展,该处外造型趋势逐渐向Z向狭小、X向细长的结构设计形式发展。汽车侧围尾灯安装板与侧围外板之间的连接受到汽车外造型和灯具结构约束,在满足上述两种约束的前提下,要实现他们之间的可靠连接,那么就对连接方式的可行性提出了更高的要求。该处焊接性及精度关系到面品及后部DTS,为车身设计、制造、质量控制的重点和难点。目前大多主机厂采用电阻点焊对其进行连接,但是对于X向细长造型形式的侧围尾灯在焊接过程中往往出现焊钳与周围钣金干涉而造成焊点不可达,各大主机厂一直在探究更可行的方法。文章介绍汽车侧围尾灯安装板与侧围外板较为成熟的几种连接方式,包括激光焊接、CO2气体保护焊、结构胶连接和电阻点焊。重点针对X向细长结构侧围尾灯安装板与侧围外板的电阻点焊提供了六种解决方案。

侧围尾灯安装板;电阻点焊;异形焊钳;傀儡焊

如今汽车工业发展迅速,人们对于汽车外造型和车身性能等要求越来越高,因此给车身设计与制造带来越来越巨大的挑战。目前,汽车侧围尾灯朝着一体化、轻型化、美观化发展,该处外造型趋势逐渐向Z向狭小、X向细长的结构设计形式发展[1]。这种外造型对侧围尾灯安装板处钣金结构造成很大约束,与此同时,侧围尾灯内部所布置的灯具结构也会限制侧围尾灯安装板处钣金结构。因此在满足上述两种约束的前提下,要实现侧围尾灯安装板与侧围外板之间的可靠连接,那么就对连接方式的可行性提出了更高的要求。

1 侧围尾灯安装板与侧围外板主要连接方式

1.1 激光焊接

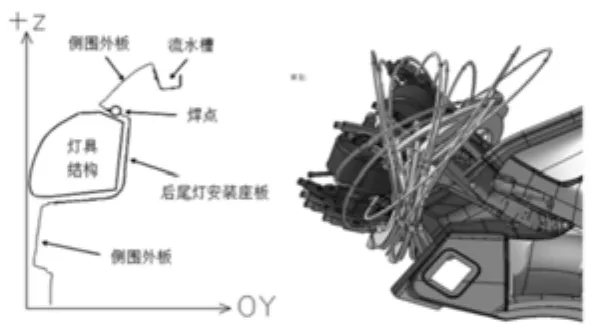

随着激光技术的成熟、设备成本的下降和生产效率的提高,激光焊接在车身制造中被广泛应用,主要被用于汽车车门、前后盖、顶盖和侧围外板、流水槽和侧围外板等零部件的连接[2]。德国大众采用激光焊接实现侧围尾灯安装板与侧围外板的连接,焊后钣金变形小,焊缝成型美观,质量稳定,很好地保证了侧围尾灯安装板与灯具的安装精度,并且大大提高了工作效率,如图1所示。车身设计中,减重、降本和性能提升是最重要的三个目标,然而激光焊接不仅成本高,而且对于待焊白车身钣金件之间的装配精度具有较高要求,因此,在侧围尾灯安装板与侧围外板的连接中并没有得到特别广泛的应用。

图1 侧围尾灯安装板与侧围外板的激光焊接

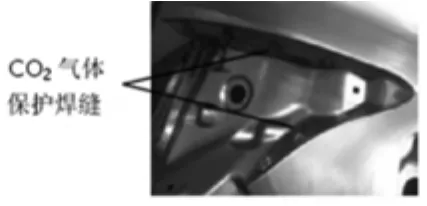

1.2 CO2气体保护焊

CO2气体保护焊具有操作灵活、简单、成本低、对油污和锈迹的敏感性差等特点,而被国内各汽车公司广泛应用,也有一些主机厂用其进行侧围尾灯安装板与侧围外板的连接,如图2所示。虽然CO2气体保护焊在技术和设备方面已日趋完善,但焊缝成形粗糙、飞溅较大,严重影响焊接质量,进而影响侧围尾灯装配精度,而且易产生焊渣,污染环境且焊接后需要打磨,工序繁琐,增加生产节拍。所以CO2气体保护焊并不是焊接侧围尾灯安装板与侧围外板最好的连接方式。随着汽车车身轻量化发展,汽车产品向“更轻、更安全、低成本、高性能”方向发展目标,也需要 CO2焊接技术向“精量化焊接制造”的方向发展,才能进一步推动其在汽车中应用,才能更好服务于未来汽车行业[3]。

图2 侧围尾灯安装板与侧围外板的CO2保护焊

1.3 结构胶连接

随着人们对新型结构胶粘剂的不断研究开发,结构胶逐渐可以作为连接汽车部件的主要手段。结构胶具有强度高,能承受较大载荷,且耐老化、耐疲劳、耐腐蚀,在预期寿命内性能稳定,适用于承受强力的结构件粘接[4]。主要适用于汽车车门、发动机舱盖、后背门(行李箱盖)内外板以及一些特殊位置的粘接[5]。广汽传祺某些车型采用结构胶实现侧围尾灯安装板与侧围外板连接,取得了不错的效果。然而,由于结构胶成本较高,常温固化时间长,对温度湿度较为敏感,并且耐久性较差,因此,并没有被其他主机厂广泛地应用在侧围尾灯安装板与侧围外板的连接。

2 针对电阻点焊的研究

电阻点焊是白车身最主要的连接方式,由于具有成本低、连接强度高、操作性好等优点,应用最为广泛。目前,国内外主机厂大多采用电阻点焊实现侧围尾灯安装板与侧围外板的连接。但是,由于电阻点焊需要一定的焊接空间及进出通道才能实现焊钳可达,因此对产品结构有较高的要求。

2.1 设计解决方案

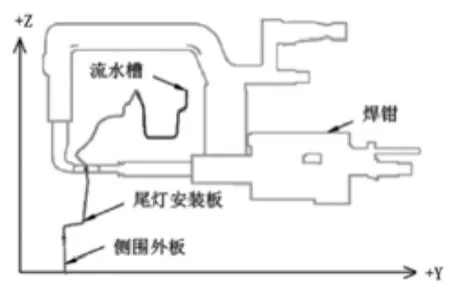

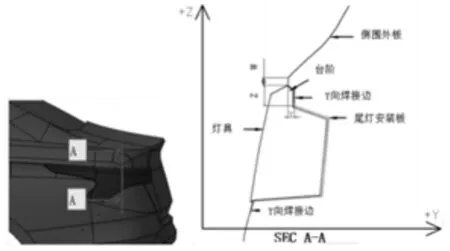

汽车侧围尾灯处狭长结构造型趋势使得侧围尾灯安装板与侧围外板连接时受到很大的空间约束。采用电阻点焊进行连接时,焊点可以布置在车身 X、Y、Z方向上或者与某一坐标方向带有一定角度。考虑到侧围尾灯安装板与侧围外板连接处的焊钳操作性和可达性,最理想情况是将此处钣金结构设计为X向或Y向搭接,进而实现X向或Y向焊接,图3为广汽传祺某车型侧围尾灯安装板与侧围外板的Y向焊点处剖面图,焊钳可达。

图3 广汽传祺Y向焊点剖面图

然而车身A面受冲压成型以及侧围尾灯结构设计要求的影响,很难将搭接面设计成X向或者Y向。因此,在整车开发过程中,建议在概念设计阶段采用如下四种方式设计。

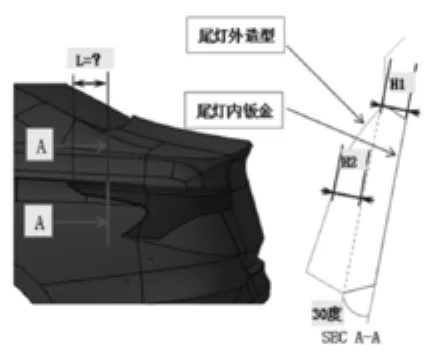

a)将造型分缝线1尽可能前移,使得侧围尾灯安装板与侧围外板的搭接结构和焊接位置被后背门和后保险杠遮挡。其中分缝线1为侧围外板与后背门或行李箱盖分缝线;分缝线2为侧围外板与后保分缝线,如图4所示。由于白车身焊接完成后,才进行后背门和后保险杠的装配,因此此种设计使得造型A面对优异的钣金搭接方式的限制降低,更利于实现X向或者Y向电阻点焊。

图4 侧围尾灯外造型及钣金结构

b)将尾灯设计为相对侧围外板、后背门外板和后保尽可能外凸出。这种情况下布置灯具所需空间小,钣金件成型深度浅,可以实现尾灯安装板与侧围外板一体成型,避免进行焊点布置。

c)LED灯带X向靠后,Z向靠中,侧围尾灯前面Z向高度狭窄处布置反光片,有利于侧围尾灯Z向狭窄区域与侧围外板一体式冲压成型,如图5所示。灯具前段安装点为卡扣安装,从根本上减少侧围尾灯安装板与侧围外板的焊点,其余焊点可设置在Y向上。

图5 侧围尾灯狭窄处布置反光片

图6 侧围尾灯前段狭窄处断面图

经过对多款车型研究,将侧围尾灯Z向狭窄区域与侧围外板设计为一体式冲压成型时,对于距离灯具尖角不同位置处(如图6所示),Z向高度、钣金凹入深度、灯具厚度和灯具外凸尺寸要满足表1所示工艺约束。

表1 不同断面位置约束值

为了实现侧围尾灯后段Y向点焊,侧围尾灯安装板与侧围外板搭接处需设置台阶,并且满足Z向高度约28mm;Y向深度小于30mm;W宽度A面尺寸大于10mm,如图7所示。

图7 侧围尾灯后段断面图

d)在侧围尾灯处或在后背门外板上增加饰板,使得侧围尾灯安装板与侧围外板的搭接结构和焊接位置被饰板遮挡。这样侧围外板或后背门外板与尾灯安装板处结构可以设置为X向或者Y向搭接,焊点布置在饰板下面。

2.2 工程解决方案

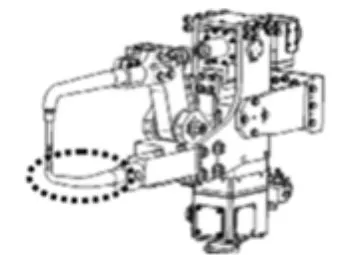

在某些情况下,概念设计阶段并不能按照以上四种方式进行设计而只能布置Z向搭接,而普通焊钳在空间结构上属于单一平面,进行车身正Z向或Z向带角度条件下的电阻点焊时,常常出现焊钳与侧围外板或流水槽或侧围尾灯安装板等钣金件干涉,导致焊接性能差,焊接无法实现,如图8所示。为了实现Z向焊接,建议采用如下两种方式。

图8 Z向焊点焊钳干涉

a)焊接侧围尾灯安装板时可以设计专用异型焊钳,能够实现在车身 X、Y、Z方向上或者与某一坐标方向带有一定角度的电阻点焊,尤其针对普通焊钳无法实现的在车身正 Z向或Z向带角度条件下的电阻点焊,如图9所示。此异型焊钳通过选用双L型的渐变式下握杆,以及上握杆、上电极杆、上电极帽与下电极帽、下电极杆、下握杆构成的空间立体结构,能够有效地避开周围零件以使其两个电极准确到达焊接位置,精确地进行焊接,充分保证了侧围尾灯安装板的焊接精度,如图10所示。此外,也可以实现多种结构形式侧围尾灯安装板的焊接,对于不同车型可通过设计调整电极杆和握杆的尺寸改变焊钳的喉深和喉宽,进而实现狭小空间的焊接。由于焊钳握杆没有对中,焊接压力低于普通焊钳,仅仅可达到 2KN-2.5KN,因此对于焊接处钣金材料厚度有一定的要求,一般总料厚不能超过4mm,否则无法保证焊接强度。

图9 异型焊钳

图10 Z向焊点可达

b)另一种实现侧围尾灯安装板与侧围外板焊接的方式是傀儡焊。傀儡焊,即将焊钳做到夹具上,通过电缆和铜板等连接将焊接位置以一块铜电极板的形式转移到容易达到位置,通过机器人或者人工用普通焊机焊枪给这对铜电极板通电,来实现远距离焊接的方法,通常用于焊接普通焊钳不能焊接的零件。焊接侧围尾灯座板时,通过在夹具的板件下方预埋傀儡焊钳,板件上方夹具夹紧块实现定位和电流传导,并通过绝缘垫片隔离,傀儡焊钳通过附缆和铜排引出后可以便利的利用外部焊钳[6]。但是布置傀儡焊机构需要占用较大的空间,包括额外增加铜排、附缆和傀儡焊钳,因此从投资成本上考虑,尽量避免使用傀儡焊工艺。

3 小结

综上所述,应对汽车侧围尾灯处外造型发展趋势,可以采用多种连接方法实现侧围尾灯安装板与侧围外板的连接,相对比较电阻点焊应用更为广泛。在车身概念设计阶段就要采取合适的设计方案尽量布置X向或Y向焊点,优先选择侧围外板与后背门或行李箱盖分缝线前移方案,其次选择将侧围尾灯设计为相对侧围外板、后背门外板和后保尽可能外凸出方案,再次选择将LED灯带X向靠后,Z向靠中布置,侧围尾灯前面Z向高度狭窄处布置反光片方案以及在侧围尾灯处或在后背门外板上增加饰板方案。对于无法实现布置X向或Y向焊点,而只能布置Z向焊点的情况,可采用异形焊钳或者傀儡焊方式进行焊接。

[1] 陈捷,周太明.汽车尾灯的发展动向[J].中国照明电器,1999, (10):1-5.

[2] 郎旭元,张元钟.激光技术在汽车工业中的应用[J].机械工程师,2006,(6):20-23.

[3] 杨胜统.浅谈CO_2气体保护焊在汽车车身焊接中的应用[J].装备制造技术,2009,(2):147-149.

[4] 李全钢.结构胶在汽车白车身上的应用研究[J].内燃机与配件,2016,(12):121-122.

[5] 杨晓军,王宇飞.结构胶连接与现代汽车车身连接技术[J].工艺与装备,2010,37(4):24-25.

[6] 吴青云,魏庆丰,安荣丽,袁会利.傀儡焊在车身制作中的应用研究[J].金属加工(热加工),2016,(18):73-77.

Study on the Connection Mode of the Mounting Plate of the Automobile Side Rear Lamp and the Side Wall Panel

Liu Meina, Zheng Ming, Zhang Jinliang, Li Zhaowen, Yang Jian

( Guangzhou Automobile Group CO. LTD Automotuve Engineering Institute, Guangdong Guangzhou 511434 )

In recent years the automobile industry is growing fast, people begin to place a greater demand of automobile appearance modeling and body performance. So there is a growing challenge to automobile design and manufacturing. At present, the development of the automobile side rear lamps are towards integration, light and aesthetic. The exterior trend of this area gradually develops into the small structure of body coordinate Z and thin structure of body coordinate X. The connection between the mounting plate of the automobile side rear lamp and the side wall panel is restricted by automobile appearance modeling and the structure of the lamp. Under the premise of meeting these constraints, a higher requirement is made for the feasibility of the connection method to achieve a reliable connection between them. The welding and accuracy of the site are related to the surface and the rear DTS. It is the key and difficult point of automobile design, manufacturing, and quality control. Most of the main automobile manufacturers use resistance spot welding to connect them. However, for the thin structure of body coordinate X of the rear lamp, the welding gun always interferes with the surrounding metal plates in the welding process, which causes the welding points to be inaccessible. Most automobile manufacturers have been exploring more viable approaches. In this paper, several kinds of connection methods for the mounting plate of the rear lamp of the body side and the side wall panel are introduced. Laser welding, CO2 gas protection welding, structural adhesive connection and resistance spot welding are included. The six solutions are provided for the resistance spot welding, especially for the thin structural of body coordinate X of the rear lamp.

the mounting plate of the automobile side rear lamp; Resistance spot welding; Special-shaped electrodeholder; Puppet welding

CLC NO.: TG457.5 Document Code: A Article ID: 1671-7988 (2017)12-38-04

TG457.5 文献标识码:A 文章编号:1671-7988 (2017)12-38-04

10.16638/j.cnki.1671-7988.2017.12.014

刘美娜(1989-),女,现就职于广州汽车集团股份有限公司汽车工程研究院,焊接工艺工程师,主要工作任务为研究白车身新工艺连接方法和车身同步SE分析,吉林大学硕士学位。