工装数字化测量安装技术研究

2018-01-05陈智勇李妙玲黄晓婧吴建军刘建寿

陈智勇,李妙玲,黄晓婧,吴建军,刘建寿

(1.洛阳理工学院 机械工程学院,河南 洛阳 471023;2.中国航空工业集团公司 洛阳电光设备研究所,河南 洛阳,471009;3.西北工业大学 现代设计与集成制造技术教育部重点实验室,陕西 西安 710072)

工装数字化测量安装技术研究

陈智勇1,李妙玲1,黄晓婧2,吴建军3,刘建寿1

(1.洛阳理工学院 机械工程学院,河南 洛阳 471023;2.中国航空工业集团公司 洛阳电光设备研究所,河南 洛阳,471009;3.西北工业大学 现代设计与集成制造技术教育部重点实验室,陕西 西安 710072)

以基于激光跟踪仪的工装数字化测量安装技术为研究对象,以控制和减少工装制造安装中测量误差为目的,通过对激光跟踪仪测量系统工作原理分析,结合工装的结构特点,分析了激光跟踪仪测量系统的误差构成,找出了控制和减少测量误差的方法和途径;探索了一种光学测量点的数字化设置方法,定位面外轮廓向内偏置生成偏置内轮廓,并利用编程技术进行寻优计算,获得光学工具点的合理位置,以光学测量点和激光跟踪头之间连线检测激光光束是否受到阻挡,并基于CATIA二次开发技术,完成了测量点合理设置系统的开发。

装配工装;数字化装配;激光跟踪仪;光学测量点;设站优化

型架是飞机制造关键工装设备,在很大程度上决定了飞机的最终质量、制造成本和周期,而精度是装配工装制造最重要的指标[1-2]。

激光跟踪仪已广泛应用于型架的装配,但对其测量精度的影响因素的研究很少,国内各飞机制造厂对其在飞机装配工装制造中的操作也没有统一的规范,通常都是根据厂家提供的简单操作说明使用仪器。显然这种现状不利于充分发挥激光跟踪仪高精度的特点,也对装配工装的制造精度产生不利影响[3]。本文以基于激光跟踪仪的工装数字化测量安装技术为研究对象,寻求提高安装测量精度的方法。

1 型架的数字化装配

1.1 光学工具点

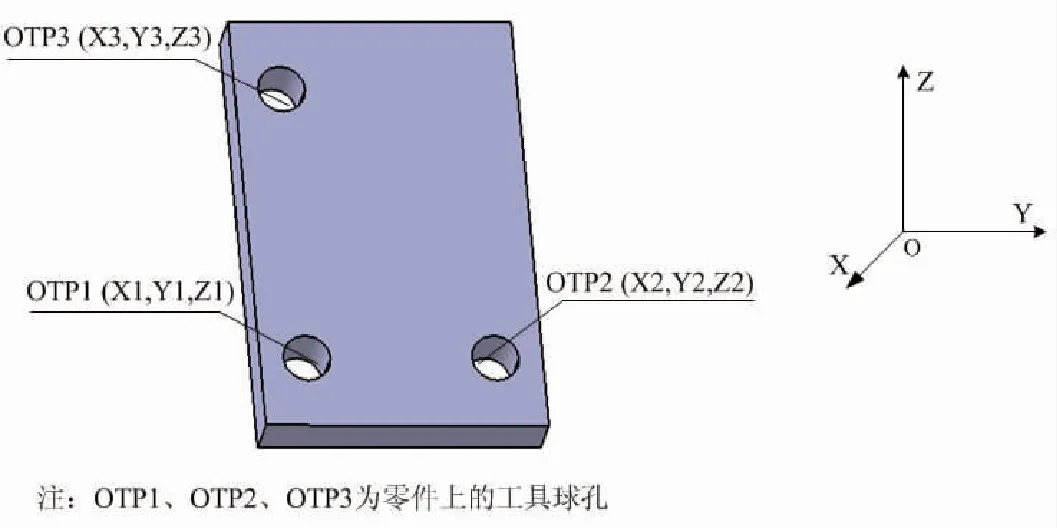

光学工具点(Optical Tooling Point,OTP点)是确定装配工装型面关键特性的控制点,制造、安装和检测装配工装时,使用激光跟踪仪通过测量OTP点的坐标值来确定装配工装型面的关键特性,从而实现无物理标准工装的装配工装安装。

图1 物体的定位原理

1.2 空间零件的定位原理

任何一个空间物体都具有6个自由度,物体在三维空间内的运动可分为:沿X、Y、Z坐标轴方向的位移X、Y、Z,绕X、Y、Z坐标轴的转角θx、θy、θz。因此,在三维空间中控制被测物体的6自由度,就可以确定物体在空间中的位置。物体的定位原理如图1所示,对于零件的六个自由度,其实质就是限定自由度,工程中最常用3-2-1原则进行定位。

1.3 型架元件的定位方法

型架元件的定位是型架的设计方法的一部分,型架设计时首先确定型架的安装坐标系,指定坐标原点;其次,型架设计应考虑激光跟踪仪的检测位置及基准。

型架可分为框架和定位件。框架是工艺装备上各定位件的载体,需要在框架上布置基准工具点(Tool Reference System,TRS点)和增强参考点(Enhanced Reference System,ERS点)。TRS点一般为3个,是工装电子坐标系的建立基准;ERS点用于工装电子坐标系和参考文件的建立,在型架框架和其支撑结构上围绕各定位件设置。

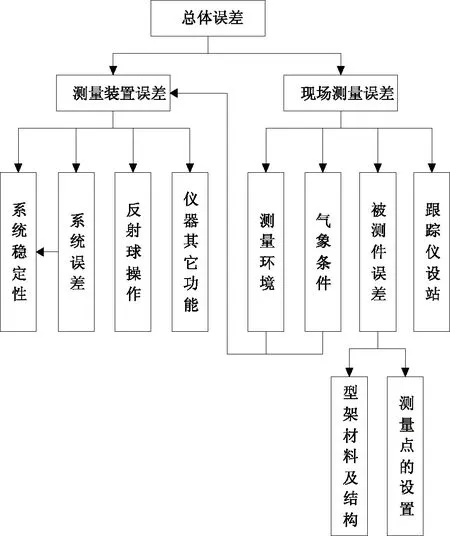

图2 影响激光跟踪仪测量精度的因素

2 影响测量精度的因素及改进措施

激光跟踪仪测量系统自动化程度非常高,在没有人员误操作的前提下,激光跟踪仪的总体误差主要来源于测量装置误差和现场测量误差[4],现场测量误差又会引起测量装置误差,如图2所示,测量装置误差主要来源于系统稳定性、系统误差、发射球操作和仪器其它功能,现场测量误差主要来源于测量环境、气象条件、被测件误差、跟踪仪设站。

2.1 仪器的稳定性

在高精度测量中,应加长激光跟踪仪的预热时间。一般的激光跟踪仪最短预热时间为0.5 h,但在刚预热的前3 h内激光的频率还不够稳定;同时应注意的是,激光跟踪仪一次连续工作时间最长不要超过24 h。

2.2 仪器现场检查和定期校准

系统误差除了来源于激光跟踪仪本身,还受到加工装配误差、外界环境变化等影响,现场检查和定期校核可消除这些误差。

现场检查是现场使用前简单的状态检查,可以对仪器的状态进行确定,对测量的质量进行保证,因此现场检查应该每天或者在改变操作环境后进行;对于仪器校准,应由熟练的操作员进行仪器校准,以减弱人对校准质量的影响,对于高精度的测量,最好每次工作之前都进行校准。

2.3 反射球操作

激光跟踪仪和反射球配合才能完成测量工作,工艺人员手持反射球在测量时移动速度和加速度影响到测量精度,若速度过快激光光束将被折断;此外激光的入射角对某些反射球的精度影响也非常大。

为减小反射球加工误差的影响,应定期检修反射球及附件;测量时在OTP点上放置反射球的方向应与仪器校准时放置反射球的方向一致;放置好后的反射球应瞄准仪器头,尽量减小入射角;为防止断光,反射球移动速度不应过快[5]。

2.4 ADM的使用

激光跟踪仪附带的ADM(Aid in Decision Making)功能提供了断光后无需返回的便利,但ADM的精度一般低于干涉测距的精度,ADM断光续接会对角度测量和距离测量都会造成一定的影响。在型架的安装测量中,ADM的使用一般应减少。如果必须要采用ADM的测距功能,则需校准其尺度因子及常数。

2.5 减少测量环境造成的误差

测量环境除了包括空气中的粉尘、大气抖动、外界振动,还包含仪器支架和被测物的稳定性。针对测量环境的影响,要把仪器摆放在地基牢固处,避免振源出现在附近;测量过程中,仪器和被测物不能移动和倾斜;测量状态应尽可能接近被测物体的使用状态,以避免移动及支撑方式变化对物体的影响。

2.6 减少气象条件造成的误差

气象条件主要指温、湿度和气压的波动,它们将影响光线的传播,从而增大测量误差。为了消除上述因素的不利影响,可采取以下措施:测量时要确保气象传感器的使用,用于距离测量的改正;测量尽量在恒温车间进行,不要将跟踪仪摆放在厂房门口、空调旁,以保持环境温度的相对稳定;加长仪器测量采样间隔的时间,增加测量采样次数,在较长时间内的多次采样数据取平均值,可以减弱气象条件随机变化对距离测量的影响;气象传感器1 a至少校准1次。

2.7 型架材料与结构

由于不同材料的膨胀系数不同,因此对于由多种金属材料制成的装配型架来说,不同材料在不同温度下形成的尺寸误差以及由此产生的应力释放,也是造成测量误差的一个原因。

为减少热胀冷缩引起的误差,型架的制造应采用线膨胀系数相近的材料。热胀冷缩带来的变化可在数据分析时处理,而应力释放对型架的影响却只有重新建立增强参考坐标系,重新安装组件这一种解决办法。

2.8 光学测量点的设置

光学测量点包括TRS、ERS、OTP点,一般是设计人员根据个人经验选出光学测量点空间位置。这种方法耗时比较长,且缺乏严谨性,不能有效确保定位件定位的准确性,而且也没有考虑激光跟踪头与OTP点之间的激光光束是否受到阻挡。在安装定位件时,无法一次设站安装完所有的定位件,需要将激光跟踪仪多次转站,大大降低了安装精度,有时甚至出现跟踪仪的激光光束始终无法达到个别OTP点,造成定位件的返工。因此,必须寻求出一个科学的、实用的方法在装配型架的数字模型上快速、准确地设计OTP点位置,为工装设计及制造人员提供合理的安装协调依据,下文将详细介绍光学测量点合理设置系统的实现过程。

2.9 激光跟踪仪的设站

激光跟踪仪的设站是测量工作的一个关键步骤,如果站位选择不好,型架上很多的光学测量点会无法观测到,需要转站,会造成重复性测量、降低工作效率和测量精度。

在型架的制造、安装环节,工艺人员并不能很好地设置激光跟踪仪位置,因此必须寻求对激光跟踪仪科学设站的方式。跟踪仪本身的误差主要是角度误差,但测量距离是影响角度误差的根本因素[6]。把激光跟踪头和光学测量点之间的平均距离作为优化目标,并把激光跟踪头和光学测量点连线与水平面所形成俯仰角约束到一定范围内,这样就避免了多余的转站,同时也保证了测量精度,达到设站优化的目的。

3 测量点合理设置系统的实现

CATIA是在航空制造企业有着广泛的应用,装配型架的设计及光学测量点位置的设置都是在CATIA环境中实现的。因此,以CATIA V5.20为平台,使用VB作为编辑工具,调用自动化应用接口[7],来完成测量点合理设置系统的开发,较好地实现了工程化应用。

3.1 OTP点设置的实现

定位件是飞机装配型架上的重要组成部分,定位面尺寸较大的定位件,一般需设置3个OTP点。OTP点应设置在定位件的外围,应均匀合理分布,对该定位件要可靠地控制。

先将定位件主定位面外轮廓向内偏置一定距离生成偏置内轮廓,然后按照“3个OTP点组成的三角形面积尽可能大,并且3个内角大小保持在一定范围之内”的原则,在内轮廓上计算得出3个OTP点。为了工程实际应用,将分段连续的数学模型转化为离散化问题,利用编程技术,从而进行寻优计算[8]。

3.2 系统工作流程及建立

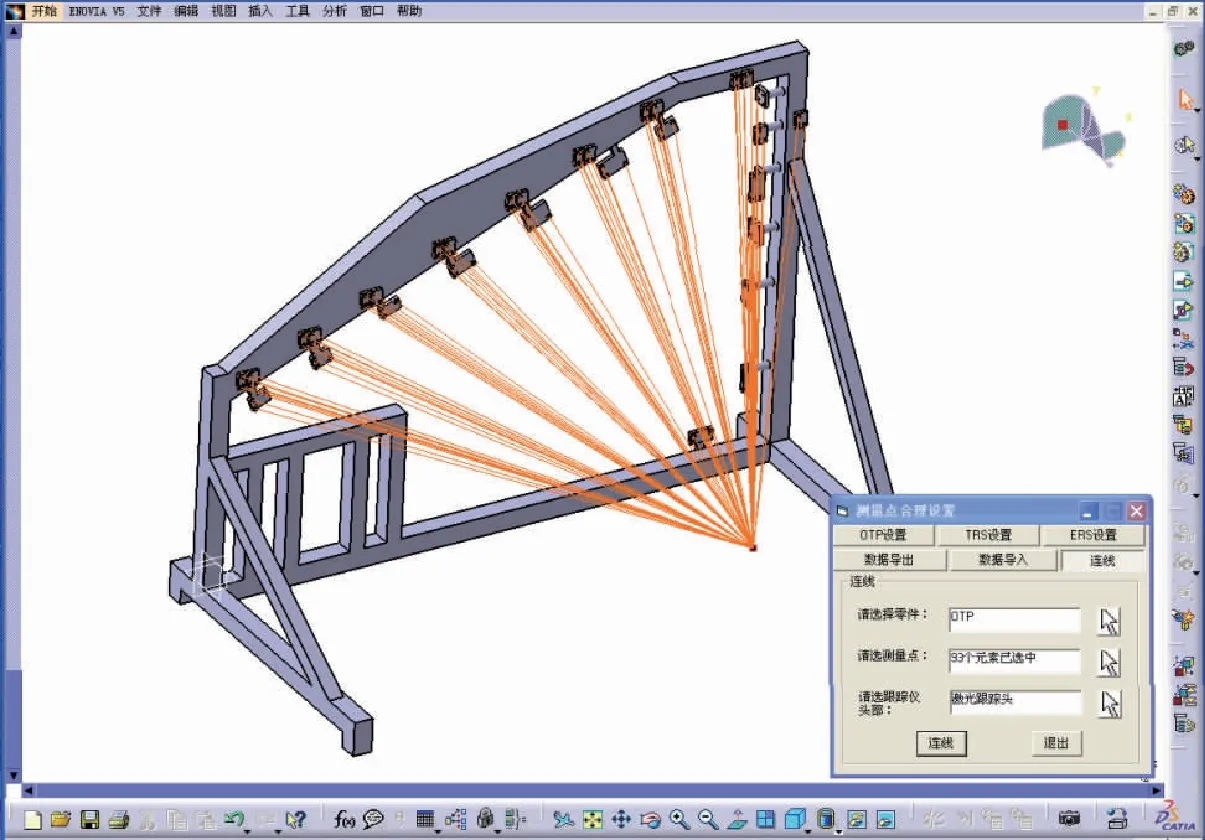

采用激光跟踪仪测量系统进行飞机装配工装制造的数字化协调,需要首先在CATIA中建立装配型架的数字装配模型。在型架的数字模型中,进行定位件OTP点设置,并通过OTP点和代表激光跟踪头的点之间连线,清晰、直观地检查激光跟踪仪的光束是否受到阻挡。根据需要将光学测量点坐标值导出,作为存档和定检依据,也可根据需要将Excel文件中存储的光学测量点批量导入工装模型中,从而提高工作效率和设计科学性。

系统调试完成后,将程序生成*.exe可执行文件。编制程序,调用函数,将生成的可执行文件作为一个快速启动按钮加到CATIA菜单栏中,便于在CATIA界面上直接调用。

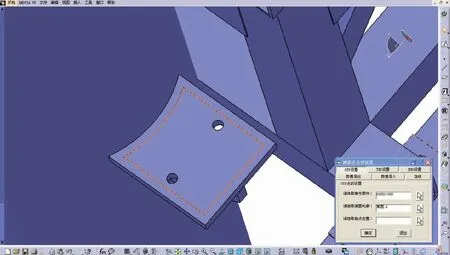

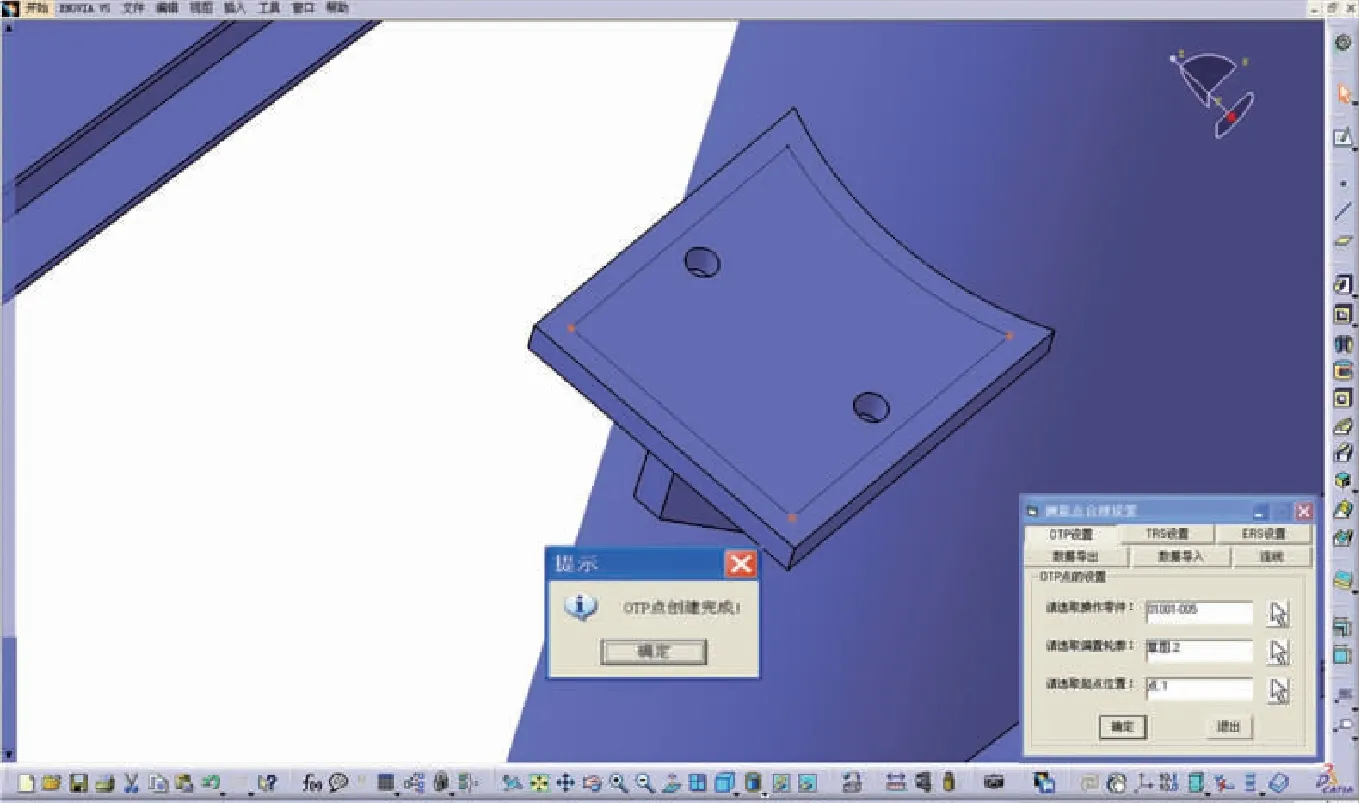

3.3 系统运行实例

进入CATIA平台,打开装配型架数字化模型,点击 CATIA菜单栏中的“测量点合理设置系统”宏按钮进入系统。进入OTP点设置界面,在装配型架数字模型中选择定位件,将定位件主平面外轮廓相内偏置15 mm,并将偏置轮廓按照间距2 mm离散化,获得离散点结果。偏置轮廓离散化如图3所示,经过计算,定位件上显示出3个创建的OTP点,创建结果如图4所示。

图3 偏置轮廓离散化

图4 OTP点创建结果

进入光束路径检查界面,在型架数字模型上分别选取已设置的OTP点和代表激光跟踪头的点,点击“连线”按钮,两者之间出现直线,连线结果如图5所示。可根据连线清晰、直观地检查激光跟踪仪的激光光束是否受到阻挡。若型架结构相当复杂,工艺设计人员无法直接用肉眼直接观察连线结果是否存在干涉,可利用CATIA中电子样机模块中的电子样机空间分析功能,自动检测连线和型架是否存在干涉,即激光光束是否受到型架的阻挡。

图5 测量点和激光跟踪头连线结果

4 结 语

本文主要阐述了利用激光跟踪仪安装型架的定位原理与方法,分析了型架数字化安装中激光跟踪仪测量系统的误差构成,找出了控制和减少激光跟踪仪测量误差的方法和途径,掌握其在实际测量中提高精度的方法。详细说明了测量点合理设置系统的设计与实现,探索了1种光学测量点的数字化设置方法,为提高飞机制造精度提供有益探索。

[1] 王巍,杨亚文,安宏喜,等.基于数字化测量的飞机型架装配技术研究[J].航空制造技术,2014,465 (21):82-85.

[2] 李鑫.数字化测量技术在飞机装配中的应用[J].航空制造技术,2014(13):52-55.

[3] 王巍,俞鸿均,安宏喜,等.大型飞机数字化装配在线测量技术研究[J].航空制造技术,2015,476 (7):48-52.

[4] 林嘉睿,邾继贵,张皓琳,等.激光跟踪仪测角误差的现场评价[J].仪器仪表学报,2012,33 (2):463-468.

[5] 陈智勇,吴建军,赵玉静,等.激光跟踪测量系统在飞机型面测量中的应用[J].机械设计与制造,2009(12):68-70.

[6] 孙海丽,姚连璧,周跃寅,等.激光跟踪仪测量精度分析[J].大地测量与地球动力学,2015,35(1):177-181.

[7] 纪荣祎,周维虎,黎尧,等.激光跟踪仪高精度绝对测距系统[J].光学精密工程,2016,24 (10):148-155.

[8] 兰勇,刘维,吴建军,等.基于数字化装配的定位件光学目标点设计[J].航空制造技术,2010(16):90-92.

Research on Digital Measurement and Assembly Technology of Aircraft Assembly Jig

CHEN Zhiyong1,LI Miaoling1,HUANG Xiaojing2,WU Jianjun3,LIU Jianshou1

(1.Luoyang Institute of Science and Technology,Luoyang 471023,China; 2.Luoyang Research Institute of Electro Optical Equipment,AVIC,Luoyang 471009,China;3.Northwestern Polytechnical University,Xi′an 710072,China)

In the paper,digital measurement and assembly technology of assembly jig using laser tracker are thought of as the researching object in order to reduce the measure error in the assembly jig manufacturing process. On analysis of the system principle of laser tracker and the characteristics of the structure of the assembly jig,digital assembly technology of assembly jig is mainly studied,the measure system error in the assembly of the assembly jig is analyzed,a method to control and reduce the measure error is found out. A digital positioning technique of optical measurement point is explored,the contour of the external contour of the locating surface is biased in the form of an inward offset,and the programming technology is used to calculate the optimization,a reasonable position of optical tooling point is obtained. The lines between optical measurement points and the laser tracker head are used to detect the laser interference problem. A system of optical measurement point digital setting is built up based on the redevelop technology of CATIA.

assembly jig;digital assembly;laser tracker;optical measurement point;location optimizing

10.3969/i.issn.1674-5403.2017.03.014

TH166

A

1674-5403(2017)03-0051-05

2017-04-20

陈智勇(1984-),男,硕士,助教,主要从事数字化装配方面的研究.

河南省高等学校重点科研项目(17A430024).