稀土钽酸盐陶瓷热障涂层的研究进展

2018-01-05陈琳汪俊冯晶

陈琳,汪俊,冯晶

(昆明理工大学材料科学与工程学院,云南 昆明 650032)

青年园地

稀土钽酸盐陶瓷热障涂层的研究进展

陈琳,汪俊,冯晶

(昆明理工大学材料科学与工程学院,云南 昆明 650032)

热障涂层材料是高效燃气轮机稳定工作最重要的材料之一。在燃气轮机使用中不仅能达到抗腐蚀、提高工作温度的目的,还可以减少燃油消耗,延长发动机使用寿命等。目前广泛使用的热障涂层材料是氧化钇稳定氧化锆(YSZ),其具有一定局限性,在高温下YSZ发生相变体积变化致使涂层失效,因此使用温度在1200 ℃以下,发展新型热障涂层材料势在必行。现有的其他类型热障涂层材料虽然在热导率或热膨胀系数等方面优于氧化钇稳定氧化锆,但后者具有优异的力学性能,这是由其铁弹性决定的。而稀土钽酸盐作为一种新的铁弹体陶瓷热障涂层材料,除了其使用温度可达1600 ℃外,兼具有优异的高温相稳定性及力学性能、相变前后体积变化小等优点,更重要的是其热导率低于YSZ及其它的热障涂层候选材料,这使得稀土钽酸盐陶瓷成为一种新型的热障涂层候选材料。

陶瓷;热障涂层;RETaO4;高温相稳定性;铁弹性;热导率

1 前 言

近年来,随着热能发动机向高流量比、高推重比、高进口温度方向发展,燃烧室中的燃气温度和压力不断提高。预计当发动机推重比达到20时,燃气温度将超过2000 ℃[1]。为了达到如此高的燃气温度,通常采用3种途径[2],①研制出具有抗高温蠕变以及抗氧化能力的合金[3]; ②采用先进的铸造技术,铸造出大块单晶合金叶片,同时在叶片内部铸造出复杂的气冷通道以增强冷却;③采用热障涂层技术,在受热金属表面涂覆陶瓷热障涂层材料[4,5]。

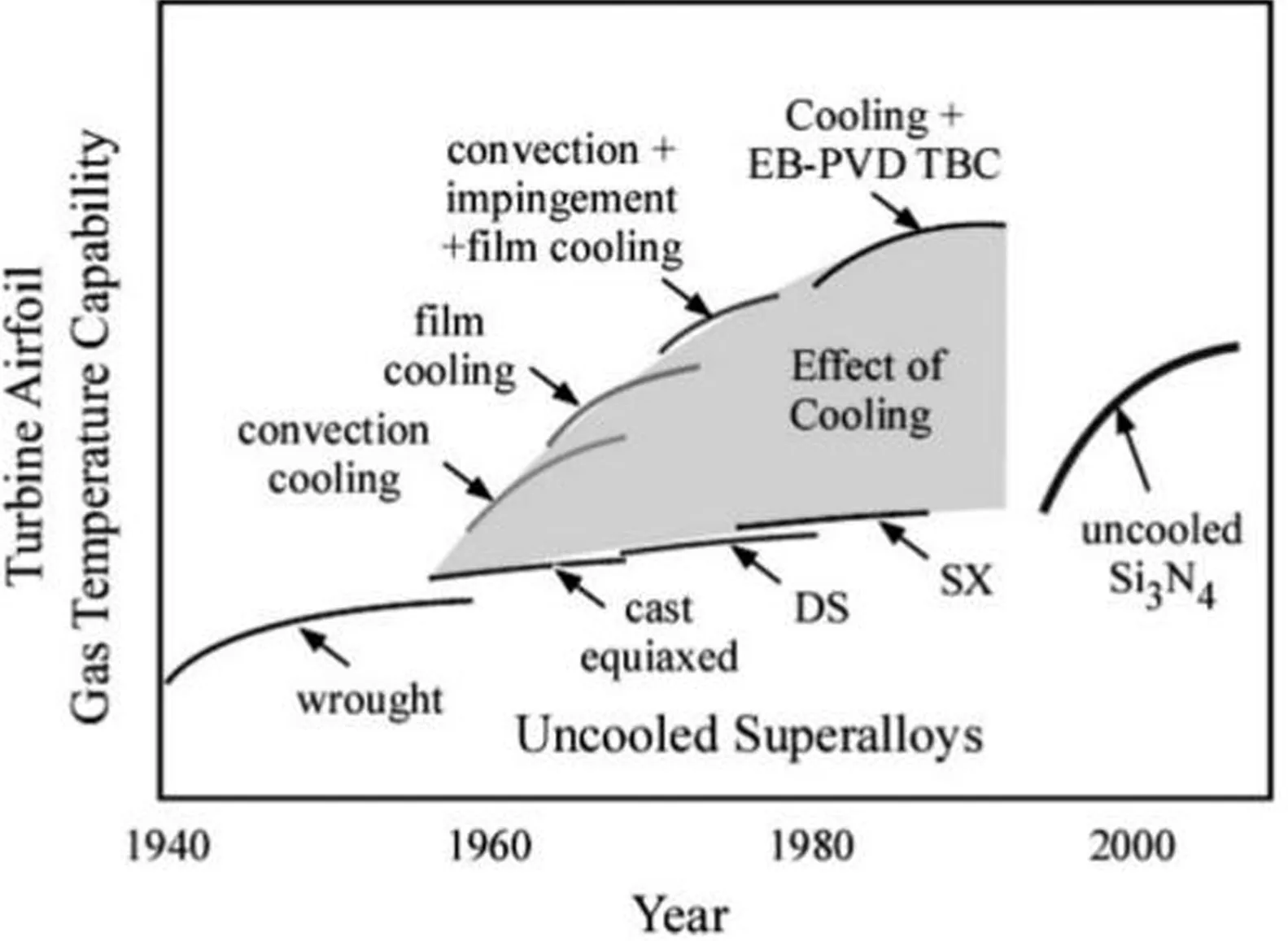

从图1可以看出,除了先进的冷却技术外,采用热障涂层使燃气轮机工作温度上限得到明显提高,而且提高的幅度超过了过去30年来铸造技术进步带来的使用温度提升[6],能够使燃气轮机的热效率大幅度提高。陶瓷热障涂层(Thermal Barrier Coatings, TBCs)材料在航空航天、交通和大型火力发电等领域有广泛而重要的应用,国内外对此开展了大量的研究工作,以期获得性能优异的热障涂层材料。随着高温技术的迅猛发展,对许多材料在高温下的使用提出较高的要求,包括力学与热学性质、耐高温腐蚀、抗氧化性等,材料高温性能的提升将会进一步促使各类高温设备向高温高效发展[1,4,5,7,8]。热障涂层材料则是高效燃气轮机稳定工作最重要的材料之一[9],如图2所示[10],从图中可以看出TBCs主要用在航空发动机高温区域的叶片中起到隔热降温作用。而在图中右下角部分显示,热障涂层体系通常包括四层[2,6],分别为热障涂层(TBC)、粘结层(Bond Coat)、热生成氧化物层(Thermal Growth Oxide, TGO)以及合金基体。在燃气轮机使用中TBCs不仅能达到抗腐蚀、提高工作温度的目的,还可以减少燃油消耗,延长发动机使用寿命等[11]。然而,研制更先进的高温合金材料突破温度限制已经非常困难,热障涂层的使用,不仅在金属基体和燃气之间产生较大的温度梯度[9],而且还可以保证金属部件的强度并提高耐腐蚀性,降低热导率将能够提供更大的温度梯度[1],并能对燃气产生的热焰喷射和瞬间热冲击提供防护,缓和局部温度过高等,并能简化燃机的外形设计[12]。热障涂层材料一般要求材料具有以下特点:高熔点、使用温度范围内没有相变、热导率低、耐腐蚀、与联合使用的基体材料有较强的结合力,相匹配的热膨胀系数,低烧结速率、合适的力学性质及其它特殊要求等[6,11],满足以上条件的材料在整个材料范围内非常有限。目前应用最广泛的热障涂层陶瓷是氧化钇稳定氧化锆(YSZ)[13],然而,当前使用的热障涂层YSZ材料也存在很多问题:高温相稳定性,YSZ在较高温度下(>1200 ℃时),会转变为四方相(t)和立方相(c)的混合物,冷却过程中四方相又转变为单斜相(m),故YSZ仅能在温度1200 ℃以下使用,不能满足未来高推重比燃气轮机的发展[6,12],必须找到新的满足相关要求的热障涂层材料[14]。此外,YSZ在1000 ℃时热导率为2.3 W/mK[14],在相对于更好地保护基体、更高的使用温度下,热导率值仍然偏高。发展更先进的燃气轮机需要提高推重比及燃气效率,燃气温度将达到2000 ℃,涡轮叶片表面温度约1500 ℃左右,因此,热障涂层材料的耐受温度必须到达此温度,目前服役的7YSZ材料由于相变问题难以在该温度下胜任,所以寻找新的陶瓷热障涂层体系来替换YSZ系列的材料势在必行。

图1 燃气轮机叶片温度随时间的演变[6]Fig.1 Temperature of gas turbine blade changes as time[6]

图2 GP7200航空发动机的高压高温区域喷涂TBCs叶片的剖视图和电子束物理气相沉积的7YSZ TBCs的SEM照片[10]Fig.2 Cutaway view of Engine Alliance GP7200 aircraft engine, photograph of turbine blade with thermal barrier coatings from the high-pressure hot section of an engine, and SEM photograph of a cross-section of an electron beam physical vapor deposited 7YSZ TBCs[10]

为了寻找具有良好隔热性能力的热障涂层材料,Clarke等[14,15]总结了固体材料获得较低的热导率的选取原则:①单位体积内原子数较多,晶胞参数较大,形成超点阵结构,空间对称性差,所含离子配位数高,同时某些原子形成复杂结构,如岛状、链状、环状、片状、架状、多面体及多种结构混合等;②混乱度高,原子排列无序度大或部分无序排列,晶体趋向于非晶态;③增加化合物中元素种类,使原子间相互作用复杂化,选取原子质量较大,同时原子之间质量差较大;④原子间结合力弱,方向性差, 弹性模量低,德拜温度低,尽可能在晶体中形成金属键和离子键,尽量避免强共价键,通过削弱原子间的相互作用,可以降低声子传输的速度;⑤引入缺陷和晶格畸变,较大的缺陷离子空位浓度,同时尽量避免缺陷之间相互缔合等。根据以上低热导材料特征的理论分析可以看到,选择低热导率的材料需要同时尽可能多地满足上述所有条件。一般而言稀土元素原子质量较大,可在同一种晶体中形成高低不同的配位数,同时增加元素组元,可适当提高单位体积内的原子密度,并由于原子质量、半径不同引起每个原子的振动频率不同,从而阻碍声子传播。根据以上准则,国内外无数的研究人员对热障涂层材料的探索付出了巨大的努力,到目前为止人们发现了许多潜在的TBCs,部分潜在热障涂层材料的热物理性能如表1所示[9-38]。

以上研究表明,热障涂层作为航空发动机及燃气轮机发动机中的重要组成部分具有非常大的研究价值及应用前景。但是当前使用的热障涂层材料YSZ具有其局限性,因此研发新型热障涂层材料势在必行。

表1 部分热障涂层化合物的热物理性能[9-38]

2 当前热障涂层材料研究现状与不足

YSZ是当前研究及应用最为广泛的热障涂层材料,关于其报道也是最多的。YSZ具有以下的优异性能[7]:①高熔点(2700 ℃);②低热导率(2.5 W/mK, 1000 ℃);③高热膨胀系数(10.7×10-6/℃);④耐高温氧化;⑤优良的高温化学稳定性,与热生成氧化物氧化铝的化学相容性;⑥优异的综合机械性能,包括高硬度高韧性以及抗冲蚀磨损能力。但是如上述提到的,由于1200 ℃以上YSZ会发生相变而导致涂层失效。

稀土锆酸盐RE2Zr2O7陶瓷是一种具有萤石或焦绿石结构的新型热障涂层材料。该系列材料具有使用温度高、高温下结构稳定性好、导热率低等优点。在稀土锆酸盐中La2Zr2O7陶瓷由于具有比YSZ更低的杨氏模量,更低的热导率(700 ℃时为1.6 W/mK),更好的高温稳定性,以及和YSZ陶瓷相当的断裂韧性,近些年来广大研究人员对其进行了大量的研究[24]。值得注意的是在La2Zr2O7中进行其他稀土离子例如Nd、Eu或者Gd的掺杂,其热导率呈现一定规律性的变化,当Gd离子的掺杂量为30 wt%时,掺杂后La2Zr2O7的热导率达到最低值在1073 K下为0.9 W/mK,而单相La2Zr2O7陶瓷的热导率为1.55 W/mK。

曹学强等[17]最先提出铈酸盐在热障涂层中的应用,并且对具有萤石结构的La2Ce2O7材料的性能进行了探究。研究发现,尽管在180~300 ℃之间La2Ce2O7陶瓷存在一个热膨胀系数的急剧下降甚至负膨胀现象,但是其在高温下的热膨胀系数达到~14×10-6/K,已经接近粘结层合金的热膨胀系数(13~16×10-6/K)。La2Ce2O7的高热膨胀系数主要归因于高温下Ce4+/Ce3+之间的转变,而负热膨胀现象可能是化学键中氧离子的横向震动引起的。

具有独居石结构的LaPO4是研究较多的稀土磷酸盐。它具有较高的熔点(2070 ℃)、较低的热导率(1.8 W/mK,700 ℃)和较高的热膨胀系数(10.5×10-6/K,1000 ℃)。此外,它还具有良好的化学稳定性,能够有效抵抗硫、钒等氧化物的侵蚀,且与TGO层Al2O3之间化学稳定性好。但是LaPO4是固溶度较小的线性化合物,微小的非化学计量比偏移即可使熔融温度由2070 ℃转变为富La一侧的1580 ℃或者富P一侧的1050 ℃,使得LaPO4难以进行等离子喷涂,也很难在高温下使用[21]。此外,LaPO4与TGO层结合性较差,这也限制了其作为陶瓷材料的应用。除了以上提到的陶瓷材料外,目前正在进行研究的热障涂层材料还有硅酸盐[38](RE2SiO5),其热导率在1000 ℃下为1.10~1.60 W/mK,热膨胀系数为6.94~8.84×10-1/K(1200 ℃);磁铅石结构化合物LaMgAl11O19(LHA)[39-41],其为六方相和立方相晶体层的混合,据报道其涂层热导率范围为0.8~2.6 W/mK[39],此外LaMgAl11O19还具有良好的抗烧结能力和高温相稳定性[41],并且其热膨胀特性与TGO层Al2O3相近,可减少两者之间的热失配;石榴石结构化合物Y3AlxFe5-xO12,Padture等[37]研究了(x=0, 0.7, 1.4, 5.0)该体系材料的热导率,认为其中的Y3Al5O12具有作为热障涂层的可能性。这种材料具有良好的高温力学性能、相对较低的热导率(3.2 W/mK, 1000 ℃)、优异的相稳定性和热稳定性。但是相对较低的热膨胀系数(9.1×10-6/K)和略低的熔点(1970 ℃)一定程度上限制了其应用。

当前广泛研究的新型热障涂层材料主要包括稀土锆酸盐(RE2Zr2O7),铈酸盐(La2Ce2O7)及稀土磷酸盐(REPO4)等等,与应用广泛的YSZ相比,这些材料均具有一定的优势,例如更低热热导率、更高的热膨胀系数或优良的高温相稳定性。但目前为止YSZ仍是不可取代的,这是由于YSZ具有特殊的铁弹性使其在高温下具有优良的韧性能够适应燃气轮机苛刻的工作环境。因此,处理热导率、热膨胀系数、相稳定性等热物理性质外,优异的力学性能也是衡量材料能否作为新型热障涂层的标准之一。

3 稀土钽酸盐的研究

上述大量工作对寻找低热导率的热障涂层材料起到了巨大推动作用,然而,问题远远没有被解决,截止目前为止,还尚未有材料能完全取代YSZ在热障涂层方面的应用。上述多种化合物在热导率方面超越了当前使用的YSZ材料,但其综合性能无法与YSZ相比,原因是YSZ不仅具有良好的力学性能,而且具有在陶瓷中几乎无与伦比的韧性优势。在热障涂层要求的高温使用环境下氧化锆的相变增韧机制难以发挥相关作用,但相关文献[42,43]表明四方氧化锆另一个性质——铁弹性,是其在高温下韧性优良的主要原因。铁弹性是铁弹体的一种特性,铁弹体即是指晶体在没有机械应力作用时,它有两种或者两种以上(偶数个)状态(取向状态),借助外加机械应力能由一种状态转变到另一种状态,这里所指的任意两种状态在晶体结构上是相同的或是对映结构体,并且在没有机械应力时,它们的应变张量是不同的。综上所述,提高材料高温韧性(材料本征性质)目前较有效的办法就是设法找到更优越的铁弹体。同时热障涂层材料在高温使用环境中还要求相的稳定性。部分研究人员对稀土钽酸盐作为新型热障涂层材料的可能性进行了研究。2007年哈佛大学Clarke教授课题组同加州大学圣巴巴拉分校的Levi教授等综合以上关于热障涂层材料性能的要求,提出了钽酸钇(YTaO4)铁弹体有望作为新型热障涂层材料[44]。关于稀土钽酸盐前人已经对其进行过一定的研究。Y2O3-Ta2O5二元相图如图3所示:在高温下,随着Y2O3和Ta2O5的比例的不断变化,在高温下可以形成不同类型的稀土钽酸盐,而在相同比例下不同温度条件情况下可以得到同类型稀土钽酸盐具有不同的相结构,如Y3TaO7其具有C型和O型两种相结构;对于YTaO4则存在T型和M型两种。同时可以发现在一定情况下可以获得不同类型稀土钽酸盐的混合物,随着Y2O3含量的降低,生成的稀土钽酸盐如下所示:Y3TaO7-YTaO4-YTa3O9-YTa7O19,且其形成液相的温度是不断降低的。此前关于稀土钽酸盐的研究也主要集中在其晶体结构和发光性能等方面。

图3 Y2O3-Ta2O5二元相图Fig.3 Binary phase diagram of Y2O3-Ta2O5

3.1 RETaO4

如向东等[45]利用第一性原理对M′型和M型YTaO4的电子结构、介电函数、折射率、吸收光谱,计算结果表明:二者价带的贡献都主要来源于O 2p态,导带主要由Ta 5d态和Y 4d态组成;M′型和M型YTaO4的静态介电常数相差较大,介电函数虚部特征峰分别对应于不同的带间跃迁;两种结构的YTaO4在紫外区的吸收带宽而强,此吸收带归属于从氧到d0电子的电荷转移跃迁,最后从带隙的角度对X射线激发下M′和M型YTaO4∶ RE3+的辐射效率进行分析,得出M′型YTaO4∶ RE3+辐射效率比M型更高的原因之一在于其相对较窄的带隙宽度,所以在X射线CCD的应用上M′更为优越。李博等[46]利用高温固相反应法制备了YTaO4∶ Gd,Eu体系并对其光致发光性能进行了研究,结果发现Gd3+离子在发光过程中可以作为能量传递的中介,该体系在发光过程 中存在钽酸根到Eu3+离子或者钽酸根到Gd3+离子,再到Eu3+离子的能量传递。Tsunekawa等[47]使用浮区法制备了单晶的RETaO(RE=Nd,Ho, Er)并对其顺磁性的各向异性进行了研究。Wolten[48]对M′相YTaO4的晶体结构进行了研究,每个单胞中有两个YTaO4分子,共12个原子,Ta原子位于发生了畸变的八面体中,每个Ta原子与6个氧原子成键,M′型单斜晶胞相应的参数分别为a=0.5292nm,b=0.5451nm,c=0.5110nm,β=96.44°;M型的晶体结构中每个单胞中有4个YTaO4分子,共24个原子,晶胞参数分别为a=0.5239nm,b=1.0893nm,c=0.5056nm,β=95.52°。Pascal等[49]对RETaO4的热氨分解反应进行了研究;Mu Gu等[50]利用溶胶-凝胶法制备了GdTaO4∶ Eu3+薄膜,所得到的薄膜表面光滑,其结构为单斜相,晶粒的平均尺寸在55 nm左右,并对其发射和激发光谱进行了研究: 其主要与Eu3+离子的5D0→7F1和5D0→7F2有关,观察到主要的特征峰分别在591和611 nm处,而在345 nm处探测到的发光峰主要与TaO43-有关。Pang等[51]对Er3+和Er3+/Yb3+共掺杂的YTaO4的上转换发光性能进行了研究,结果表明Yb3+离子的共掺杂能够有效增强绿光和红光发射强度,但却降低红外光的发射强度。Santoro等[52]利用中子衍射对CeTaO4和NdTaO4的晶体结构进行了研究,并对其晶格参数进行精修。Schipper等[53]研究了Ce3+和Pr3+在M′型YTaO4中的发光性能。有关于RETaO4(RE为Y和镧系元素)的发光性能研究还有很多,在此不一一阐述。

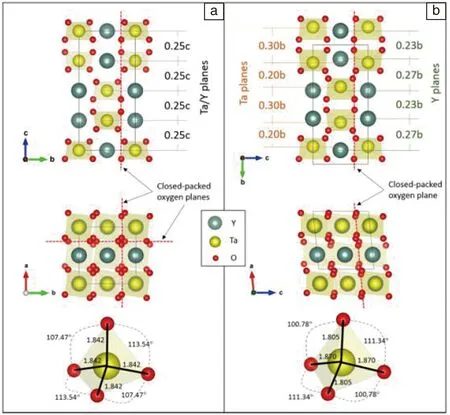

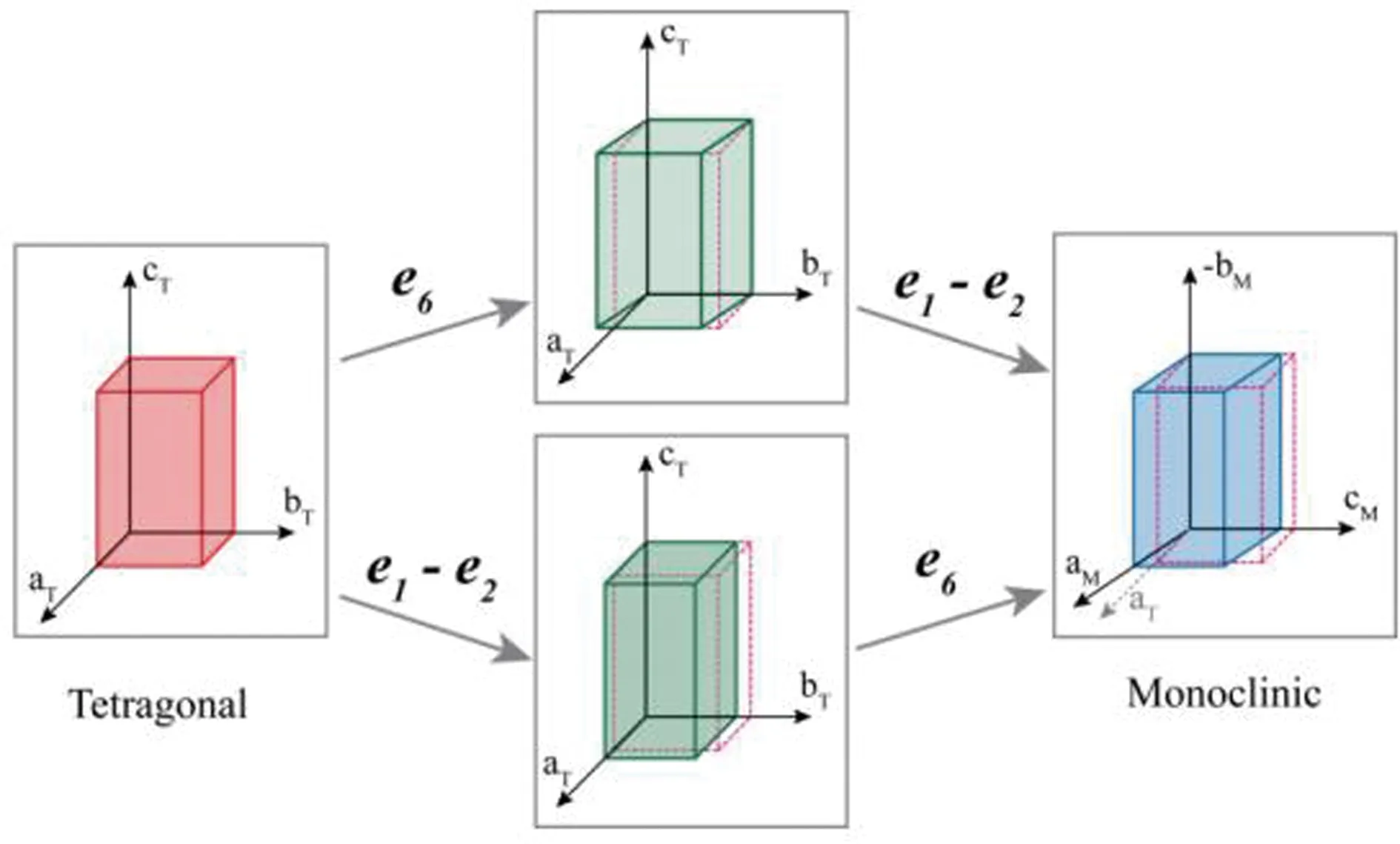

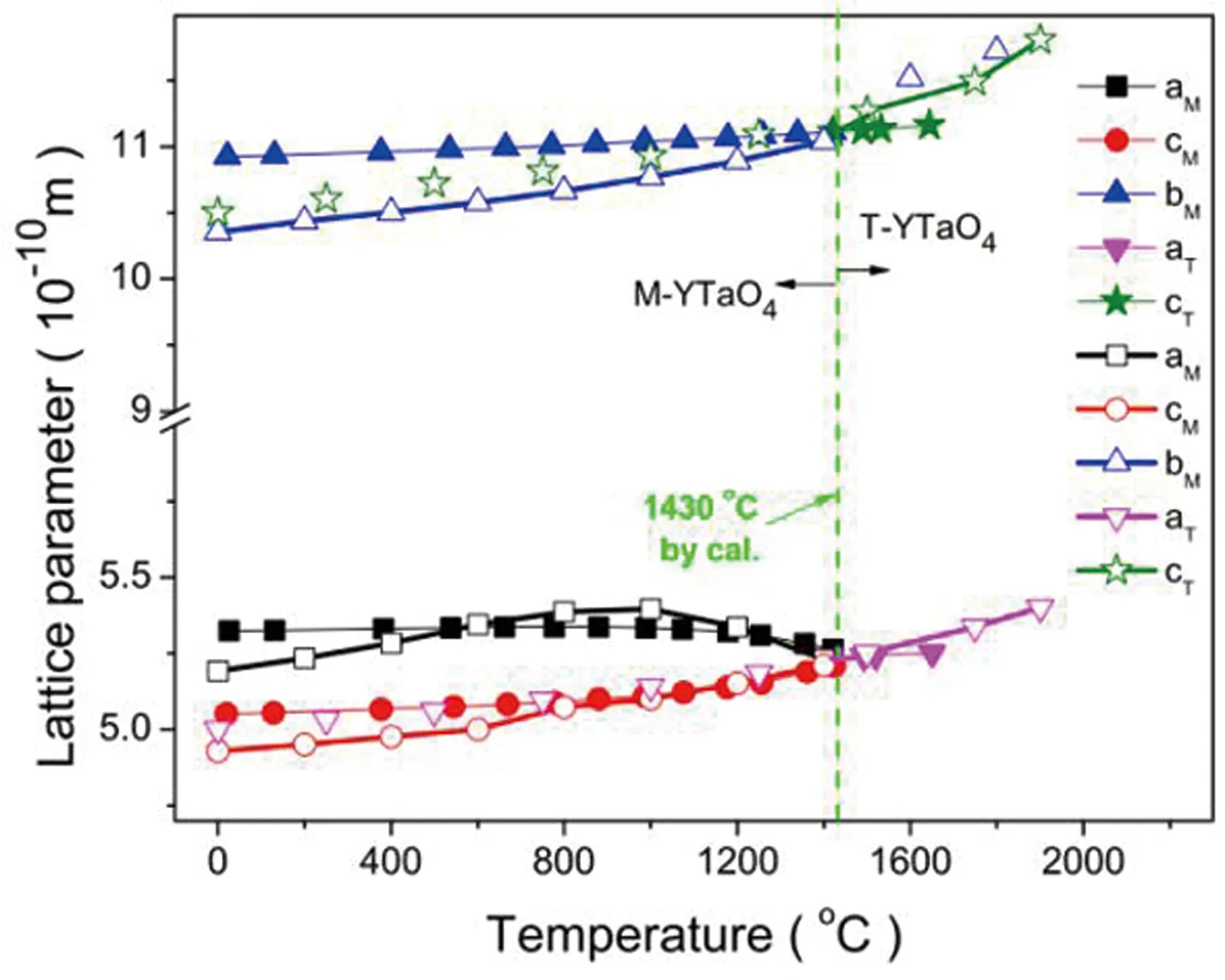

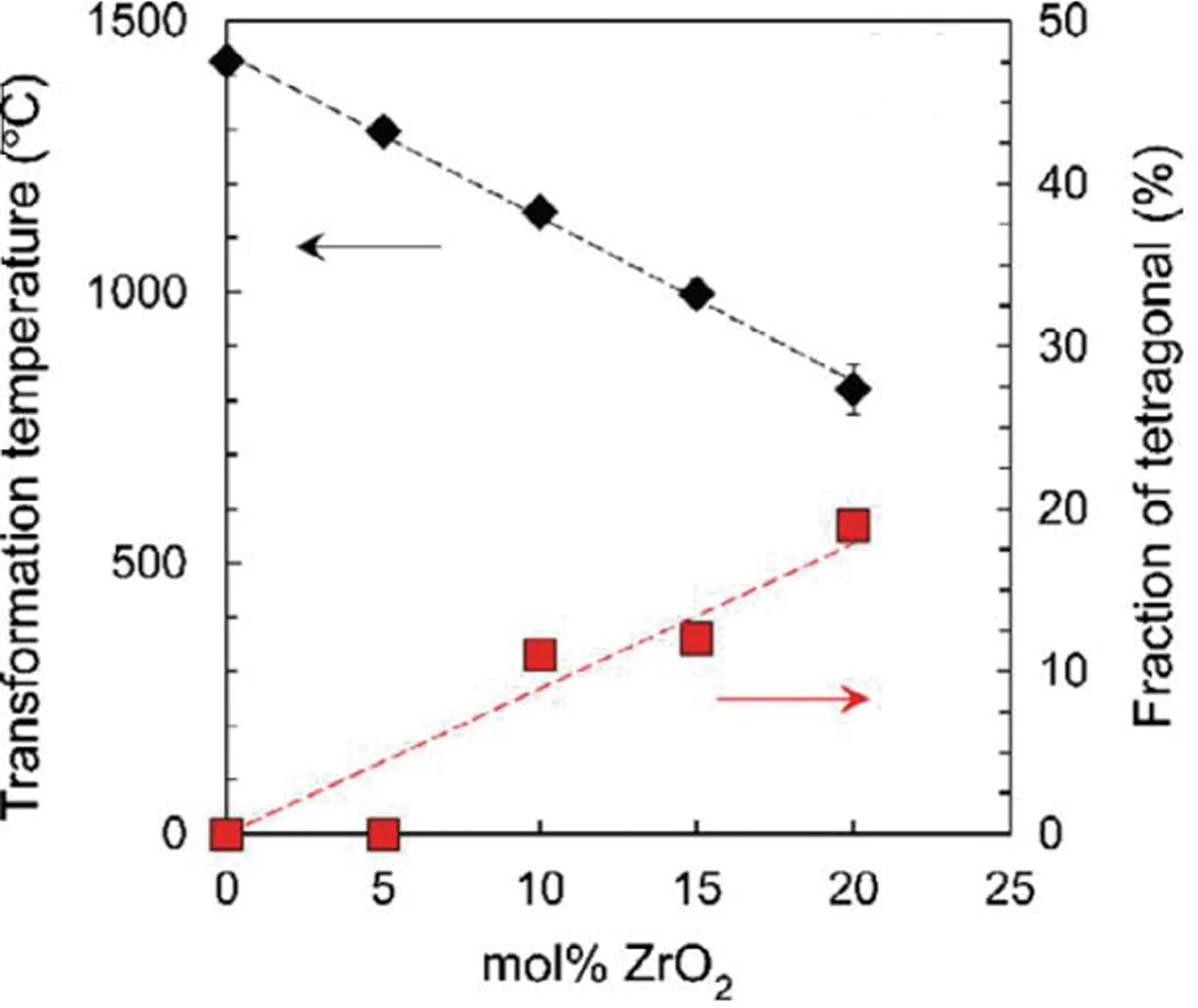

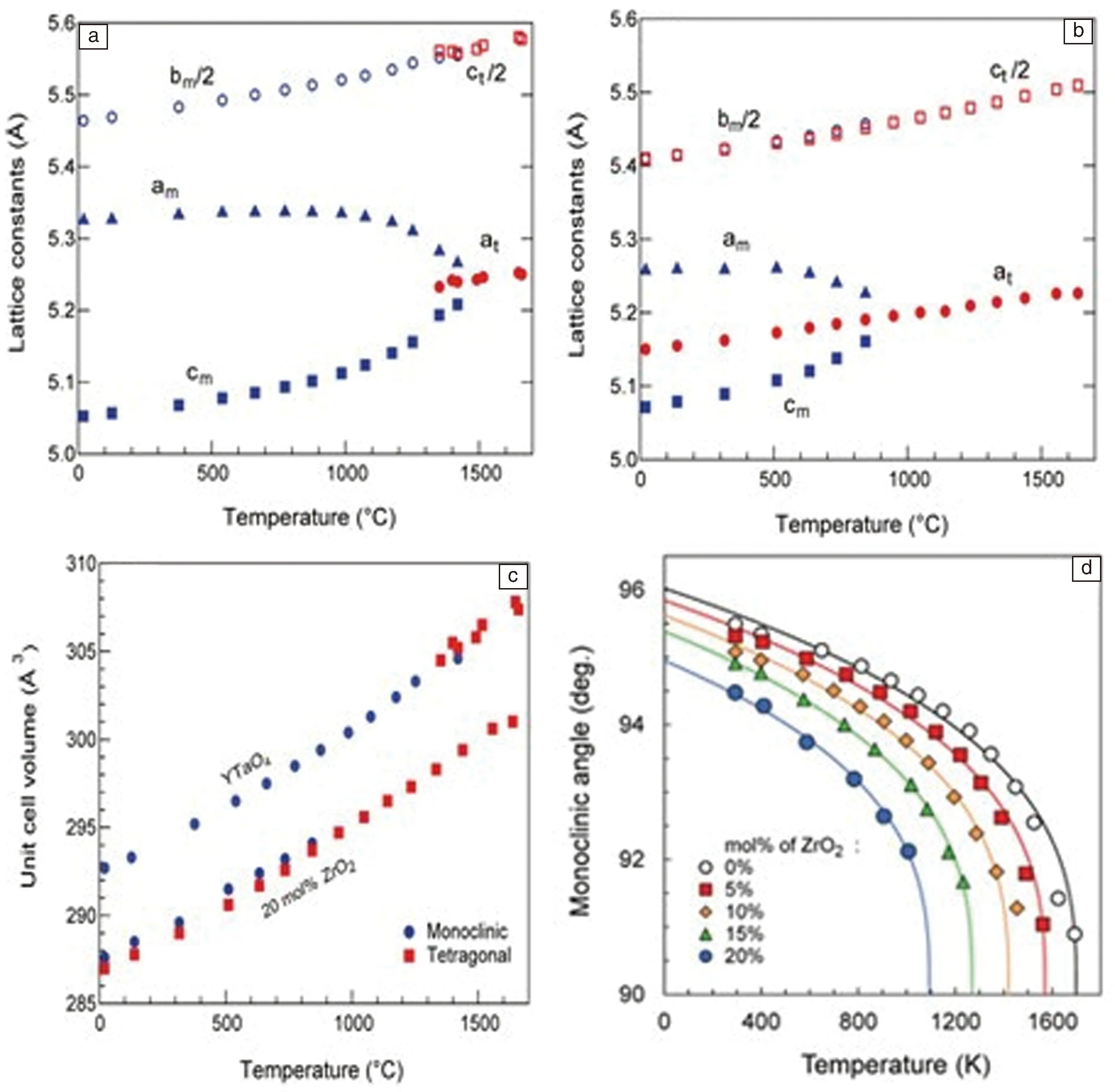

由以上可知前期人们只要对RETaO4的晶体结构、磁性和发光性能进行研究,这是由稀土离子的特性决定的,而关于RETaO4作为热障涂层的研究到目前还比较少,主要集中在以下报道中:哈佛大学Clarke 教授课题组和加州大学圣巴巴拉分校的 Levi教授等[44]的前期研究表明,YTaO4的使用温度可以达到1600 ℃,热导率较YSZ下降100%,相比于YSZ具有较明显的优势,然而与YSZ相似的是项目组前期研究发现,YTaO4也存在T-M型温度相变,尽管该相变产生的体积差较小,并不像YSZ一样容易产生裂纹而失效,但仍旧在一定程度上影响了YTaO4的进一步发展。由于YTaO4中T-M型温度相变的存在,Feng等[54]利用第一性原理对其高温相变进行了研究,主要集中于相变对其性能的影响极其作为热障涂层的可能性进行探究,结果显示在室温下单斜相非常稳定,而在1430 ℃ 时由单斜相转变为四方相(相变前后其结构差异如图4所示),这与实验相变温度1426±7 ℃非常接近,其四方相-单斜相相变过程如图5所示,而在相变前后不同相的YTaO4其体积随温度的变化是连续的,由于铁弹相变是一种二级相变,几乎没有相变体积差,反映了与YSZ的根本不同,并且没有相变体积差带来的微裂纹生成或扩张。如图6和图7中的实线所示,这与相变前后晶格参数(a,b,c)的变化有关;而其晶胞体积随温度的变化即如图7所示,在相变前晶格参数随温度的变化较平缓,而在相变后的T相中,且abc三轴的变化趋于一致,这也就对应于其体积变化极微。此外,YTaO4的单斜相和四方相晶体结构投影如图6所示:在T相中Y和Ta原子在相同的a-b平面,而且在c轴上其平面是等距离的,然而在M相中Y和Ta原子在不同的平面,而且它们所在平面与最长轴的距离是不等的。此外,在四方相结构中,在TaO4四面体中每一个Ta-O键是等距离的,而在单斜结构中它们之间的距离是不等的。在Shian等[55]对氧化锆掺杂YTaO4的相变影响和性能进行了研究,结果如下:随着氧化锆含量的增加,相变温度不断降低,ZrO2含量达到20 mol%时,相变点由1426±7 ℃降低到了821±47 ℃,此外在相变温度下氧化锆掺杂能够有效稳定四方相,随着氧化锆含量的增加,室温下四方相的含量也是不断增加的,如图8所示。YTaO4和掺杂氧化锆后试样的晶格参数如图9所示,而且四方相的晶胞体积随着温度的升高而增大,且大于单斜相;而在图9d中的结果表明随着温度的升高各试样的单斜角β随着温度的升高而减小。各个试样的拉曼散射结果如图10所示,不同氧化锆含量的试样的拉曼散射峰并没有发生变化,

图4 YTaO4 1475 ℃下的四方相结构(a)、20 ℃下的单斜相结构(b)示意图[54]Fig.4 The tetragonal structure at 1475 ℃ (a) and the monoclinic structure at 20 ℃ (b) of YTaO4[54]

图5 YTaO4中的四方相→单斜相相变示意图[54]Fig.5 Phase transformation schematic of YTaO4 from tetragonal to monoclinic[54]

图6 单斜相和四方相的YTaO4的晶格参数随温度的变化[54]Fig.6 Lattice parameters of the monoclinic and tetragonal YTaO4 phases as a function of temperature[54]

图7 单斜相和四方相YTaO4晶胞体积随温度的变化[54]Fig.7 The cell volume as a function of temperature of the M-YTaO4 and T-YTaO4 phases [54]

这表明随着氧化锆的掺杂其结构并没有发生变化。为了对实验结果进行验证人们发展了许多关于计算高温热导率的模型,其中一个被广泛接受的关于最小热导率的模型如式(1)所示,是Clarke教授提出的[56]:

(1)

图8 ZrO2掺杂对YTaO4相变温度的影响及室温下四方相的含量[55]Fig.8 The transformation temperature of tetragonal to monoclinic in YTaO4 as a function of zirconia concentration [55]

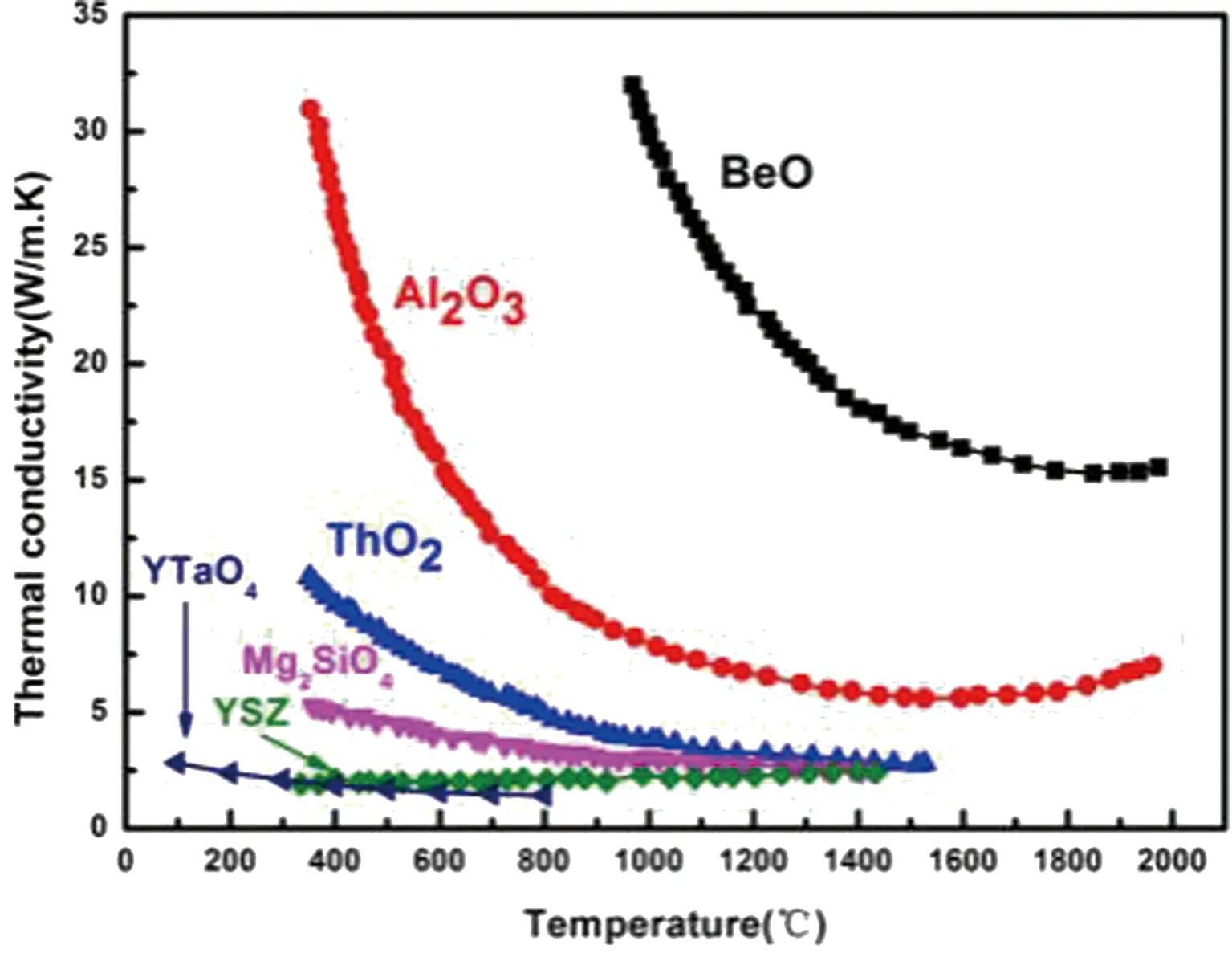

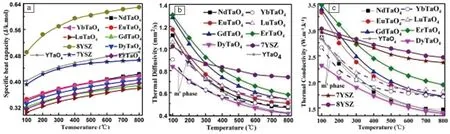

其中YTaO4的热导率较ZrO2和RE2Zr2O7小(如图11)。YTaO4及其他耐火材料的热导率于温度的关系如图12[57]所示,可以看出YTaO4具有更低的热导率。除了理论计算之外,Wang等人[58,59]通过固相反应法成功制备得到致密的RETaO4(RE=Y, Nd, Eu, Dy, Gd, Er, Yb, Lu)陶瓷,RETaO4的微观结构如图13所示,晶粒间的晶界明显,晶粒大小较均匀再1~10 μm之间,且存在部分气孔,这有利于增强声子散射从而降低其热导率。图14为RETaO4的热学性质,在整个RETaO4体系中,YTaO4的热容最大随着温度的升高而增大,其值远小于8YSZ而与7YSZ相近,其它样品的值则均远低于YSZ;至于热扩散系数,随着温度的升高其值不断降低,在400 ℃ 以上,所有样品均低于7YSZ,这显示RETaO4可能具有比现有的YSZ更低的热导率。如图14c所示,RETaO4的热导率随温度升高不断降低,在300 ℃以后均低于YSZ,800 ℃下甚至达到了1.38~1.94 W/mK,由其变化趋势可预测更高温度下其热导率将更低,由此可见RETaO4的热导率远低于目前的YSZ,是潜在的热障涂层材料。

图9 晶格参数随温度的变化:(a)YTaO4; (b)掺杂20 mol%氧化锆的YTaO4。两种化合物晶胞体积随温度的变化(c)。不同氧化锆含量的单斜相YTaO4中β角随温度的变化(d)[55]Fig.9 Lattice parameters as a function of temperature for: (a) YTaO4; (b) YTaO4-20 mol% ZrO2. Variations of unit cell volumes with temperature for the two compounds (c). Variations in the monoclinic included angle β, as a function of temperature for monoclinic YTaO4 with different zirconia concentrations (d) [55]

图10 氧化锆稳定YTaO4材料的拉曼散射(a)及发现的铁弹相变过程中遗留下来的铁弹畴(b)[55]Fig.10 Raman spectra of zirconia stabilized YTaO4 (a) and the ferroelastic domain after ferroelastic phase transformation (b)[55]

图11 TBCs与其他材料热导率的比较[56]Fig.11 Thermal conductivity comparision of TBCs and other materials[56]

图12 部分耐火材料及YTaO4的热导率与温度的关系[57]Fig.12 Thermal conductivity as a function of temperature of some refractory materials and YTaO4[57]

图13 RETaO4(RE=Y, Nd, Eu, Gd, Dy, Er, Yb, Lu)的微观结构[58,59]Fig.13 Microstructure of RETaO4(RE=Y, Nd, Eu, Gd, Dy, Er, Yb, Lu) [58,59]

图14 RETaO4(RE=Y, Nd, Eu, Gd, Dy, Er, Yb, Lu)的热学性质:(a)热容;(b)热扩散系数;(c)热导率[58,59]Fig.14 Thermal properties of RETaO4 (RE=Y, Nd, Eu, Gd, Dy, Er, Yb, Lu): (a) specific heat capacity; (b) thermal diffusivities; (c) thermal conductivities[58,59]

3.2 RE3TaO7

稀土钽酸盐中除了RETaO4外还有例如RE3TaO7和RETa3O9等体系。同样关于这两个体系,前人对其进行了一些在其它方向的研究,主要集中在晶体结构、磁性和发光性能方面。Yoshiyuki等[60]对RE3TaO7中的有序-无序相变进行了研究,结果表明在RE3TaO7中存在与RE2Zr2O7一样的焦绿石和萤石结构,离子半径较小的稀土离子形成缺陷萤石型结构而半径较大的则形成焦绿石结构;并且通过悬浮区域法制备得到单晶的RE3TaO7进一步研究其晶体结构。在Makoto等[61]虽然将RE3TaO7的晶格类型分为3种:La3NbO7型、Y3TaO7型和缺陷萤石型,并且随着温度的升高Nd3TaO7由Y3TaO7型结构转变为La3TaO7结构,但通过研究发现其与Yoshiyuki等是一致的,并且对其磁性进行了研究,磁化率和热容随温度的变化表明在不同的晶体位置处具有不同离子序数的Nd和Tb的化合物分别在2.6和3.6 K的温度下进行这一种分两步进行的反铁磁性转变而在2.3 K以下Dy3+离子处在一种反铁磁性状态。具有Y3TaO7型结构的Ho3TaO7显示出类反铁磁性转变,而缺陷萤石型结构的Ho3TaO7在1.8 K下仍然没有发现磁性有序现象。在Masahiro等[62]的工作中则将RE3TaO7分为缺陷萤石型结构和冰镁晶石型结构,并对其熔点进行了研究。

综上所述,RE3TaO7中存在两种晶体结构,其变化是稀土离子半径的缩小导致的。而近而近年来部分人员对这类物质作为热障涂层材料的可能性进行了研究:Zhang 等[63]对Sm2YTaO7和Sm2YbTaO7的热物理性能进行研究,结果表明Sm2YbTaO7和Sm2YTaO7具有典型的缺陷萤石型结构,与Sm2YTaO7相比Sm2YbTaO7具有更低的热导率,这是由于置换和被置换原子之间具有更大的质量差;而Sm2YbTaO7比Sm2YTaO7具有更大的热膨胀系数,这是因为前者间的离子间距较大。此外通过比较发现它们的热导率均低于YSZ而且热膨胀系数与YSZ非常接近,并且在室温到1200 ℃的温度范围内其相结构非常稳定,以上结果均显示了RE3TaO7在TBCs方面的巨大潜力。

3.3 RETa3O9

在前人的研究中发现RETa3O9为缺陷钙钛矿型结构[64],如图15所示,其中对磁性行为的研究表明由于Ta5+离子的高价态,其对磁性的影响是非常重要的。基于稀土元素的特性Ebisu等[65]对其磁性进行了研究,结果发现晶体场对NdTa3O9敏感性具有重要影响,而在EuTa3O9中存在典型的Van Vleck顺磁性现象,而在20 K以上时HoTa3O9遵循着Curie-Weiss规则。在Iyer等[66]的工作中则同时对RETa3O9和RENb3O9的晶体结构进行了研究,发现它们是类似的结构,如图15所示,在钙钛矿型结构的RETa3O9中具有两个相同的TaO6八面体,在八个端点处的稀土原子位置包含了2/3个稀土原子和1/3的阳离子空位,在八面体中心则为Ta原子,在BaTiO3和PbTiO3中也具有同样的结构,值得注意的是实验中制备得到的具有钙钛矿结构的稀土钽酸盐有:LaTa3O9、CeTa3O9、PrTa3O9、NdTa3O9、SmTa3O9、GdTa3O9、DyTa3O9、HoTa3O9、YTa3O9和ErTa3O9。在Zhou等[67]的研究则表明了在RE1/3TaO3中随着稀土离子半径的变化其相结构的变化遵循以下规律:P4/mmm/La→Cmmm/Ce-Gd→Pmma/Tb, Dy→Pmc21/Ho, Er,且它们均属于正交晶系,而对于Dy1/3TaO3和Tb1/3TaO3在升温过程中都发生了Cmmm→Pmma相变。但是目前仍然没有关于RETa3O9在热障涂层方向的研究与报道。

图15 RETa3O9晶体结构[64]Fig.15 Crystal structure of RETa3O9[64]

4 稀土钽酸盐的未来与展望

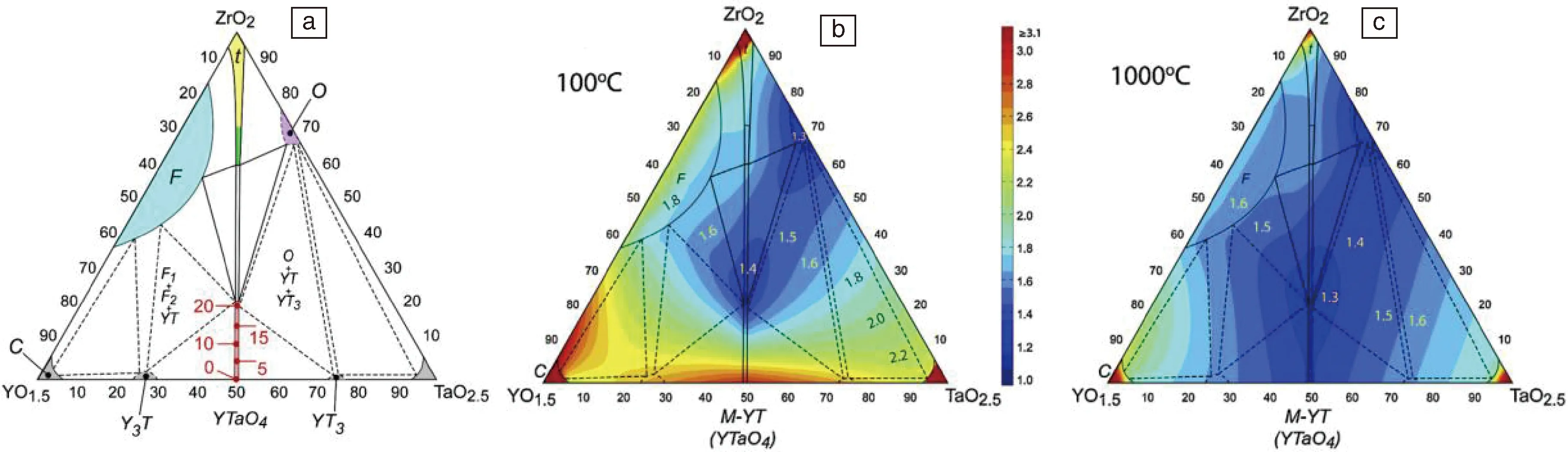

除了制备纯相的稀土钽酸盐之外,还可以通过掺杂的方法对稀土钽酸盐的结构及性能进行改善,以得到更好的热障涂层材料。由于Y和Ta两种元素分别为Zr元素同周期或同族最为接近的元素,YTaO4又与ZrO2的结构极为相似,故首选Zr元素掺杂来提高YTaO4的相稳定性,ZrO2-Y2O3-Ta2O5三种氧化物的相图如图16a所示[68],图16b和16c则分别为在100和1000 ℃下三元相图的热导率,从中可以看出,在100 ℃下YTaO4的热导率为2.6~2.58 W/mK,而在1000 ℃下降低到了1.3 W/mK,Wang等[58, 59]的研究结果与此一致,利用其它稀土氧化物代替Y2O3后制备得到的稀土钽酸盐热导率与此相近,充分说明了RETaO4作为热障涂层的可能性,而在相图中对YTaO4进行ZrO2掺杂后可以看出其热导率不断降低,在含量达到20 mol%后在100 ℃下热导率最小值为1.4 W/mK。而除了YTaO4外,根据图16b和16c可知,在100 ℃下YTa3O9和Y3TaO7的热导率为2.5 W/mK左右,在1000 ℃下可达1.6 W/mK,但当前还没有研究人员对其进行实验验证,而对此类氧化物陶瓷进行氧化锆掺杂均可有效降低其热导率。昆明理工大学冯晶教授课题组前期研究表明,ZrO2掺杂稳定YTaO4取得了很好的效果。故在上述提到的RETaO4的研究中,ZrO2作为一种掺杂稳定剂仍旧被优先考虑,并且由于掺杂元素的存在,还可以提高声子的散射效应,进一步降低材料的热导率,相关研究有望获得更为优异的铁弹体材料,以作为潜在的、更先进的热障涂层材料。

除了对YTaO4和RETaO4及其掺杂的稀土钽酸盐材料进行研究之外,本团队的其它研究人员也正在对其它两个体系:RE3TaO7和RETa3O9(RE=Y, Ce, Nd, Sm, Eu, Gd, Dy, Er)等稀土钽酸盐及其掺杂材料的热学和力学性能进行研究,前期结果显示通过固相反应法可以成功制备得到致密的稀土钽酸盐陶瓷,且其热扩散系数和热导率均远远低于YSZ和RE2Zr2O7及之前提及的RETaO4等。

图16 ZrO2-Y2O3-Ta2O5三元相图(a);ZrO2-Y2O3-Ta2O5三元相图100 ℃下的热导率(b);ZrO2-Y2O3-Ta2O5三元相图1000 ℃下的热导率(c)[64]Fig.16 Ternary phase diagram of ZrO2-Y2O3-Ta2O5 (a); Thermal conductivities of ternary phase diagram of ZrO2-Y2O3-Ta2O5 at 100 ℃ (b); Thermal conductivities of ternary phase diagram of ZrO2-Y2O3-Ta2O5 at 1000 ℃ (c)[64]

5 结 语

综上所述,针对目前广泛使用的YSZ存在的使用温度较低(≤1200 ℃)以及相变发生体积变化导致的涂层失效问题,稀土钽酸盐陶瓷具有使用温度较高(达到1600 ℃),且作为与YSZ相同的铁弹体,在使用过程中韧性优良且在服役过程中相变发生的温度较高(>1400 ℃)产生的体积变化很小不足以导致涂层,相较与YSZ稀土钽酸盐系列陶瓷具有更低的热导率,这是热障涂层材料的关键特性,以上种种特点都是说明了稀土钽酸盐可以作为新一代热障涂层材料。根据以上可知,现有的热障涂层材料已经无法满足日益发展的工业需求,迫切需要发展新型热障涂层以推进航空发动机及其相关产业的发展。各种各样的新型热障涂层材料,它们在某一方面的性能虽然胜于YSZ,但仍旧未能找到可以完全取代YSZ的材料,稀土钽酸盐作为一种新的铁弹体材料,有望作为全新的TBCs取代YSZ,且目前的部分研究已经表明其相对较好的热学、力学性能,使其成为了潜在的热障涂层材料,对其热学和力学性质进行理论计算和实验研究是当前主要工作。而且除了单相的稀土钽酸盐外,对其进行掺杂也是未来研究的重要方向之一,这需要广大研究人员的共同努力。

References

[1] Liu Jiafu (刘家富).AdvancedManufacturingandMaterialApplicationTechnology(先进制造与材料应用技术) [J],1998, 11(4): 7-10.

[2] Evans A G, Mumm D R, Hutchinson J W,etal.ProgMaterSci[J], 2001, 20(5): 505-553.

[3] Caron P, Khan T.AerospSciTechnol[J], 1999, 34(3): 513-523.

[4] Leyens C, Schulz U, Fristcher K,etal.ZMetallkd[J], 2001, 44(92): 762-772.

[5] Kaysser W A, Bartsch M, Krell T,etal.CeramForumInt[J], 2000, 58(77): 32-36.

[6] Clarke D R, Levi C G.AnnuRevMaterRes[J], 2003, 62(33): 383-417.

[7] Padture N P, Gell M, Jordan E H.MaterScience[J], 2002, 78(296): 280-284.

[8] Cao Xueqiang (曹学强).ThermBarrCoatMater(热障涂层材料) [M]. Beijing: Metallurgical Industry Press, 2005.

[9] Ding Zhangxiong (丁彰雄).ChinSurfEng(中国表面工程) [J], 1999, 95(12): 31-37.

[10] Clarke D R, Matthias Oechsner.MRSBull[J], 2012, 34(37): 891-897.

[11] Clarke D R, Phillpot S R.MaterTod[J], 2005, 12(8): 22-29.

[12] Schulz U, Leyens C, Fritscher K,etal.AerospSciTechnol[J], 2003, 27(7): 73-80.

[13] Stecura S.NASATMX-3425 [M]. Washington: NASA Press, 1976.

[14] Clarke D R.SurfCoatTech[J], 2003, 354(163): 67-74.

[15] Klemens P G, Gell M.MatSciEngA-Struct[J], 1998, 34(245): 143-149.

[16] Jones R L, Mess D.SurfCoatTech[J], 1996, 14(86-87): 94-101.

[17] Cao X Q, Vassen R, Fischer W,etal.AdvMater[J], 2003, 46(15): 1438-1442.

[18] Ma W, Gong S K, Xu H B,etal.ScriptaMater[J], 2006, 42(54): 1505-1508.

[19] Ma W, Gong S K, Xu H B,etal.SurfCoatTech[J], 2006, 53(200): 5113-5118.

[20] Winter M R, Clarke D R.JAmCeramSoc[J], 2007, 284(90): 533-540.

[21] Cao X Q, Vassen R, Stoever D.JEurCeramSoc[J], 2004, 182(24): 1-10.

[22] Lehmann H, Pitzer D, Pracht G,etal.JAmCeramSoc[J], 2003, 309(86):1338-1344.

[23] Wu J, Wei X Z, Padture N P,etal.JAmCeramSoc[J], 2002, 287(85): 3031-3035.

[24] Vaßen R, Cao X Q, Tietz F,etal.JAmCeramSoc[J], 2000, 119(83): 2023-2028.

[25] Dai H, Zhong X H, Li J Y,etal.SurfCoatTech[J], 2006, 263(201): 2527-2533.

[26] Xu Q, Pan W, Wang J D,etal.JAmCeramSoc[J], 2006, 7(89): 340-342.

[27] Suresh G, Seenivasan G, Krishnaiah M V,etal.JAllComp[J], 1998, 206(269): L9-L12.

[28] Xu Qiang (徐强).ThesisforDoctorate(博士论文)[D]. Qinhuangdao: Shandong University, 2005.

[29] Feng J, Xiao B, Zhou R,etal.ActaMater[J], 2012, 258(8): 3380-3392.

[30] Vassen R, Tietz F, Kerkhoff G,etal.ThesisforDoctorate[D]. Deutschland: Deutschland University, 1998.

[31] Lackey W J, Stinton D P.AdvCeramMater[J], 1987, 6(1): 24-30.

[32] Lee K N, Miller.JAmCeramSoc[J], 1995, 13(3): 705-710.

[33] Friedrich C J, Gadow R, Lischka K H.AmCeramSoc[J], 2001, 230(3): 372-375.

[34] Schafer G W, Gadow R.AmCeramSoc[J], 1999, 2(3): 291-297.

[35] Sudre O, Cheung J, Marshall D,etal.AmCeramSoc[J], 2001, 16(3): 367-374.

[36] Morgan P E D, Marshall D B.JAmCeramSoc[J], 1995, 47(6): 1553-1563.

[37] Nitin P P, Klemens P G.JAmCeramSoc[J], 1977, 185(4): 1018-1020.

[38] Tian Z, Zheng L.JEurCeramSoc[J], 2016, 209(36): 189-202.

[39] Friedrich C, Gadow R, Schirmer T.JThermSprTech[J], 2001, 238(10): 592-598.

[40] Friedrich C J, Gadow R, Lischka M H.CeramEngSciProc[J], 2001, 255(22): 375-382.

[41] Gadow R, Lischka M.SurfCoatTech[J], 2002, 278(151-152): 392-399.

[42] Feng J, Xiao B, Zhou R,etal.ActaMater[J], 2013, 83(19): 7364-7383.

[43] Feng J, Xiao B, Zhou R,etal.ScripMater[J], 2013, 157(5): 401-404.

[44] Pitek F M, Levi C G.SurfCoatTech[J], 2007, 253(201): 6044-6050.

[45] Xiang Dong (向东), Liu Bo (刘波), Gu Mu (顾牡),etal.OptInst(光学仪器) [J], 2008, 84(4): 18-23.

[46] Li Bo (李博), Gu Zhennan (顾镇南), Lin Jianhua (林建华),etal.ActaPhys-ChimSin(物理化学学报) [J], 1999, 7(9): 794-798.

[47] Tsunekawa S, Yamauchi H, Sasaki K,etal.AllandComp[J], 1996, 28(245): 89-93.

[48] Wolten G M.ActaCrys[J], 1967, 9(23): 939-944.

[49] Maillard P, Tessier F.ChemMater[J], 2005, 234(17): 152-156.

[50] Gu M, Xu X.Sol-GelScinandTech[J], 2005, 230(35): 193-196.

[51] Pang T, Cao W.ChinSciBull[J], 2008, 249(53): 178-182.

[52] Santoro A, Marezio M.SolStatChem[J], 1980, 7(35): 167-175.

[53] Schipper W J, Hoogendorp M F, Blasse G.AllandComp[J], 1993, 206(202): 283-287.

[54] Feng J, Shian S, Xiao B,etal.PhyRevB[J], 2014, 70(90): 094102.

[55] Shian S, Sarin P, Clarke D R,etal.ActaMater[J], 2014, 115(69): 196-202.

[56] Levi C G.CurrOpinSolStatMaterSci[J], 2004, 54(1): 77.

[57] Kingery W D.JAmCeramSoc[J], 1995, 42(7): 251.

[58] Wang J, Zhou Y, Feng J,etal.CeramInt[J], 2016, 15(42): 13876-13881.

[59] Wang J, Chong X Y, Feng J,etal.ScripMater[J], 2017, 29(126): 24-28.

[60] Yokogawa Y, Yoshimura M, Sōmiya S.SolStatIon[J], 1988, 206(28-30): 1250-1253.

[61] Wakeshima M, Nishimine H, Hinatsu Y.CondMater[J], 2004, 47(16): 4103-4120.

[62] Yokogawa Y, Yoshimura M, Sōmiya S.MaterSciLett[J], 1986, 116(5): 1022-1024.

[63] Zhang H, Yu H P.CeramInt[J], 2016, 63(42): 14695-14699.

[64] Ebisu S, Morita H, Nagata S.PhysandChemofSol[J], 2000, 12(61): 45-65.

[65] Ebisu S, Sogabe T, Morita H,etal.MagnandMagnMater[J], 1998, 334(177-181): 1073-1074.

[66] Iyer P N, Smith A J.ActaCrys[J], 1967, 64(23): 740-746.

[67] Zhou Q, Saines P J, Sharma N,etal.ChemMater[J], 2008, 8(20): 6666-6676.

[68] Limarga A M, Levi C G, Clarke D R,etal.JEurCeramSoc[J], 2014, 55(12): 3085-3094.

Research Progress of Rare Earth Tantalate Ceramics as Thermal Barrier Coatings

CHEN Lin, WANG Jun, FENG Jing

(School of Material Science and Engineering, Kunming University of Science and Technology, Kunming 650032, China)

Thermal barrier coatings (TBCs) are one of the most important materials to keep high efficient gas turbine engines working stably. The effects of TBCs are to improve the corrosion resistance and operating temperature of gas turbine, reduce the fuel consumption and extend turbine lifetime,etc. The current TBCs are yttria stabilized zirconia (YSZ), there are some limitations of YSZ, such as, the operating temperature of YSZ is less than 1200 ℃ due to volume change caused by phase transition, which lead to coatings failure. It is urgent for us to develop new kind of TBCs. There are several kinds of TBCs with better thermal conductivity or thermal expansion coefficient than YSZ, but YSZ exhibits better mechanical properties than these potential thermal barrier coatings ceramics, which depends on the ferroelastic properties of YSZ. Rare earth tantalates are a new kind of ferroelastic materials, its operation temperature is up to 1600 ℃. Furthermore, rare earth tantalates exhibit excellent high temperature phase stability, outstanding mechanical properties and minor volume change caused by phase transition,etc. As for thermophysics properties, the thermal conductivity of rare earth tantalates is lower than YSZ and other TBCs ceramics. Thus, rare earth tantalates are proposed as next generation thermal barrier coatings of gas turbine engines.

ceramics; thermal barrier coatings; RETaO4; phase stability at high temperature; ferroelastic; thermal conductivity

2017-02-28

中组部“千人计划”专项;云南省公共科技服务平台建设专项;昆明理工大学材料科学与工程学院“优秀青年”专项

陈 琳,男,1991年生,硕士研究生

冯 晶,男,1984年生,教授,博士生导师, Email:jingfeng@kmust.edu.cn

10.7502/j.issn.1674-3962.2017.12.08

TG174.453

A

1674-3962(2017)12-0938-11

(编辑 吴 琛)