保护气对焊接电弧行为与热输出特性的影响

2018-01-04

(北京工业大学 汽车结构部件先进制造技术教育部工程研究中心,100124)

保护气对焊接电弧行为与热输出特性的影响

陈树君闫朝阳蒋凡张洪玮

(北京工业大学 汽车结构部件先进制造技术教育部工程研究中心,100124)

为提高传统非熔化极惰性气体保护焊电弧的电弧力和能量密度,提出保护气为氦气的氦弧;试验中利用高速摄像记录氦弧的电弧形态,同时对电弧力和电流密度进行测量计算,并与传统氩弧进行分析对比。结果表明,在同一参数下氦弧同一截面直径明显小于传统氩弧;且氦弧电弧力的最大值大于传统氩弧;相同条件下氦弧的电流密度比传统氩弧更加集中。为对比焊接效果,在Q235 钢板上做定点烧蚀试验,并对阳极表面熔池尺寸和焊接接头的晶粒度进行分析。试验结果表明,与传统氩弧相比,氦弧在焊接接头的熔深和熔宽都偏大,但晶粒度平均等级小于氩弧。

氦弧电弧形态电弧力电流密度

0 序 言

在现在工业生产过程中,尤其是航空航天、海洋工程、石油化工、能源工程等工业的快速发展,对优质高效焊接工艺提出了迫切需求[1-4]。在各种焊接工艺中,非熔化极气体保护焊由其适用性强的特点占据着重要的地位。其中,钨极氩弧焊由于焊接电弧稳定,广泛应用于各种金属的连接工艺中[5-6],但此焊接方法存在焊接电弧发散、能量密度较低等缺陷,导致焊接熔深浅。随着现代工业的发展,中厚板和超厚板的焊接结构应用越来越广泛,在采用氩弧焊时不得不采用多层焊或加开坡口的形式等,因焊前工序复杂,直接导致生产率低[7]。

为提高中厚板和超厚板的焊接效率,国内外学者提出保护气为氦气的钨极氦弧焊[8-11],与氩气相比,氦气分子质量小和电离能较高,因而氦弧在弧柱区的电场强度高,氦气分子热运动非常快,对电弧冷却作用强,电弧相对拘束,故而氦弧能量密度大,对焊接接头低温塑性好,所以氦弧焊将会日益得到关注。另外,氦气作为保护气可提高焊接电弧的热功率,改善焊缝成形及熔深。文中从电弧力和电流密度的角度对氦弧进行系统的试验,对比保护气对电弧力与电流密度的影响,以研究钨极氦弧焊接电弧行为与热输出特性;另外对Q235钢板进行定点烧蚀试验,研究保护气对焊缝熔深、熔宽及晶粒度的影响,并与传统氩弧进行对比。

1 试验系统搭建

电流密度是表征焊接电弧热性的重要参数,它的分布情况反映出电弧对工件热输入的情况,对电弧工艺性有重要的影响。电流密度的测量方法多种多样,文中采用分裂阳极的方法对电弧电流密度进行采集[12-14]。如图1电流密度测量系统所示,采用两块水冷铜板作为电弧的阳极,两块铜板间存在很小的间隙;两块铜块同时接到电源正极,且两块阳极板均为紫铜,尺寸为20 mm×40 mm×60 mm,其相对的面均喷涂0.1 mm厚的绝缘漆以保证焊接过程中两块铜阳极的绝缘,同时控制阳极板间的间隙为0.5 mm;电弧从一块阳极板上燃弧稳定后向另一块阳极板移动,在移动过程中电流传感器记录下两块阳极的电流变化曲线。

图1 电流密度测量系统

电弧压力是直接影响焊接过程的稳定性的重要参数,对焊缝成形及熔深有重要的影响。对于非熔化极电弧力采集相对容易,文中采用气压传感器的方法测定电弧力[15-17],试验系统如图2电弧力测量系统所示,电弧在铜块的边缘稳定起弧,待电弧稳定后向另一边缘移动,在移动过程中气压传感器可以采集到电弧从零到最大值的力输出曲线。

试验过程中利用高速摄像记录氦弧形态,并用氦弧的电弧力和电流密度与传统氩弧进行分析对比。另外,采用定点烧蚀试验来测定氦弧焊接熔深和热影响区的大小,并用OLYMPUS软件分析焊接接头处的晶粒度与晶粒尺寸。

图2 电弧力测量系统

2 试验结果及分析

2.1 电弧形态

基于上文建立的焊接试验系统,进行了氦弧焊接试验,并与传统氩弧焊的电弧形态进行比较。图3分别为焊接电流为200 A和280 A时传统氩弧与氦弧的电弧电压和电弧宏观形态对照图,传统氩弧在200 A和280 A时的电弧电压分别是14.5 V和15.5 V,氦弧的电弧电压分别为23.7 V和24.9 V。由于氦气电离需要更大的能量的特性,致使氦弧电压高于传统氩弧。而且,在相同条件下与传统氩弧对比,氦弧形态更加拘束。其原因一方面是由于相同焊接参数下,氦弧电压高于传统氩弧,增强电弧指向性,阻止其发散;另一方面是因为氦气比氩气轻,氦分子热运动速度相对较快。两方面原因导致氦弧的冷却作用大于传统氩弧,根据最小电压原理,电弧自身保护作用增强,以致于电弧相对更加拘束。

图3 传统氩弧与氦弧宏观形态对比

2.2 电流密度

根据分裂阳极法计算得到的传统氩弧与氦弧的电流密度如图4所示,二者电弧长度均为6 mm,保护气流量均为15 L/min,总体来看,电流密度分布形式类似高斯分布。由图4a可知,电流200 A时传统氩弧在弧柱中心区的电流密度最大值为2.41 A/mm2,且电弧边界最大值为6.34 mm(电弧半径为5.27 mm);氦弧电流密度最大值为2.89 A/mm2,且电弧边界最大值为5.26 mm。有图4b可知,电流280 A时传统氩弧在弧柱中心区的电流密度最大值为3.46 A/mm2,且电弧边界最大值为6.89 mm;氦弧电流密度最大值为4.06 A/mm2,且电弧边界最大值为5.27 mm。相比之下氦弧电流密度最大值大于传统氩弧,且随电流的增加电流密度最大值增加,另外,氦弧半径小于氩弧,即氦弧拘束度大于氩弧。前文由电弧形态分析得到氦弧冷却作用强,氦弧相对于传统氩弧更加拘束。

图4 传统氩弧与氦弧的电流密度

2.3 电弧力

熔池上的电弧压力是决定焊道熔深的重要参数,要得到一定的熔深需要较大的电弧压力,但是电弧压力太大则可能引起熔穿等焊接缺陷。非熔化极电弧力分为多种,包括电磁收缩力、等离子流力、斑点力等,文中的电弧力为电弧总压力。图5为传统氩弧和氦弧的电弧压力,其中试验过程中电弧高度均为6 mm,保护气流量均为15 L/min。总体来看,电弧力随着距电弧轴心距离的增大而减小,整体呈现出高斯分布。由图5a可知,在200 A电流下传统氩弧的电弧力输出最大值为227.7 Pa,氦弧最大电弧压力值比传统氩弧稍大,为297.9 Pa。由图5b可知,在280 A电流下传统氩弧的电弧力输出最大值为374.6 Pa,氦弧最大电弧压力值为683.0 Pa,远大于传统氩弧。由试验结果得出,电弧压力随电流增加而增强,这是因为非熔化极气体保护焊的电弧力主要为电弧静压力和电弧动压力,且电弧静压力与电流平方成正比;在相同焊接参数下,氦弧电弧力大于传统氩弧,是由于氦气分子热运动速度大于氩气,故氦弧的电弧动压力大于传统氩弧。

图5 传统氩弧与氦弧的电弧压力

2.4 定点焊接烧蚀试验

为了获得氦弧对焊接熔池和接头的影响,文中进行了定点烧蚀试验,分别采用氦弧焊接方法和传统氩弧焊接方法进行比较,焊接工件选用板厚为8 mm的Q235低碳钢,试验设定的焊接电流为200 A,定点烧蚀时间均为15 s,焊接过程中工件的散热条件相同,试验结果如图6所示。结果表明,氦弧熔深为5.7 cm,传统氩弧熔深为2.9 cm,氦弧在阳极表面的作用范围、焊接的熔深远比传统氩弧的大;氦弧焊接接头热影响区直径为15.9 cm,传统氩弧为11.1 cm,前者是后者的1.4倍。试验结果与上文电弧压力和电流密度结果相吻合,200 A电流下氦弧的电弧压力最大值是传统氩弧的1.3倍(图5a),而相同条件下大的电弧压力有助于熔池的熔深;另外,电弧电流密度的集中也有助于熔深的增加。热影响区的大小主要由焊接热输入决定,由上文可知,相同焊接参数下氦弧能量大于传统氩弧,因而其阳极热输入大于传统氩弧。

图6 传统氩弧与氦弧的焊接接头

2.5 晶粒度及晶粒大小

使用OLYCIA m3金相分析系统对焊接接头100倍金相图像依次进行灰度处理、图像分割(阈值范围为最小8~最大140)、形态学处理(去碎屑最小0~最大100、去内孔20、细化100、去毛刺20)、晶粒度评级,评级结果如图7所示。其中,氦弧焊接接头金相检验报告的平均截距为40.9 μm,平均等级为5.9级;传统氩弧焊接接头的平均截距为26.1 μm,平均等级为7.2级。由晶粒度评级结果可得出,相同焊接参数下,传统氩弧晶粒度比氦弧更均匀,平均等级更高。原因是氦气电离程度大,导致氦弧对阳极的热输入大于传统氩弧,焊接接头出现局部温度过高,达到相变温度以上、在奥氏体再结晶区变形时,加热时间长,冷却速度慢,晶粒集聚长大,导致焊缝区局部晶粒粗大和晶界氧化等现象。

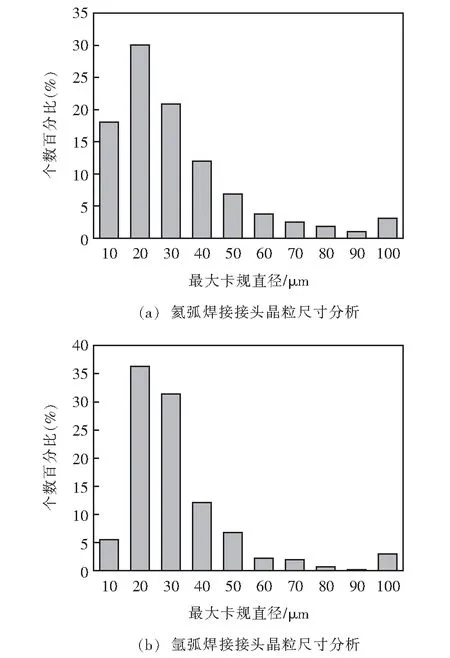

在金相晶粒度分析基础上对图像进行形态学膨胀处理(膨胀系数为1),然后对焊接接头处晶粒尺寸进行分析,颗粒个数百分比如图8所示。可见,氦弧和传统氩弧焊接接头晶粒尺寸小于10 μm的个数百分比分别为18.04%和5.52%;氦弧晶粒尺寸在20~30 μm之间的个数百分比为50.88%,明显小于传统氩弧的67.68%;而大于60 μm的晶粒个数百分比氦弧为12.22%,传统氩弧为7.91%。由上文所述氦弧能量密度高于传统氩弧的物理性质,致使在使用氦弧焊接金属的过程中,会出现热输入过大和金属过烧等现象;另外,加热时间过长也会出现晶体再结晶,致使晶粒粗大,导致材料强度、塑性和韧性降低。

图7 传统氩弧与氦弧的焊接接头晶粒度分析

图8 传统氩弧与氦弧的焊接接头晶粒尺寸分析

3 结 论

(1)氦弧的电弧形态相对于传统氩弧更加拘束,能量密度更加集中;且在相同焊接参数下氦弧电弧电压高于传统氩弧。

(2)同一条件下,氦弧的电流密度和电弧力的最大值都高于传统氩弧;且在同一焊接参数下,氦弧在焊接接头处的熔深和熔宽大于传统氩弧。

(3)Q235钢板经氦弧和传统氩弧同一焊接参数下进行烧蚀,结果表明经氦弧焊接接头的晶粒度等级较传统氩弧小;且传统氩弧在焊接接头处的晶粒尺寸个数百分比分布相对于氦弧更加均匀。

[1] 崔旭明,李刘合,张彦华. 高效焊接工艺研究现状 [J]. 新技术新工艺,2004(7),32-35.

[2] 潘际銮. 展望二十一世纪焊接科研[J]. 中国机械工程,2000,11(1): 21-25.

[3] Kamme R, Huber C, Sommerfeld R. High deposition MAG welding: used for welding bridges and structures [J]. Welding in the Word,1996,38: 227-343.

[4] Mendez P F,Eagar T W. New trends in welding in the aeronautic industry [C].Proceedings of 2ndConference of New Manufacturing Trends, Bilbao,2002.

[5] 杨春利,林三宝. 电弧焊基础 [M]. 哈尔滨: 哈尔滨工业大学出版社,2003.

[6] 彭昌永, 周定果, 张 德. 5A06薄壁钣金框的钨极氩弧焊气孔及变形控制[J].焊接, 2014(11):37-39.

[7] 陈树君,王建新,蒋 凡,等. 空心钨极中心负压电弧基础特性研究[J]. 机械工程学报 2016(2):7-12

[8] 李明利,刘占民. 大电流钨极氩-氦混合气体电弧行为分析[J]. 焊接学报,2005,26(8): 39-41.

[9] 朱正行,杨君仁,倪纯珍. TIG焊氦弧的研究[J]. 电焊机,1981(2):17-20.

[10] 朱正行,杨君仁,倪纯珍. TIG型氦弧的研究[J]. 焊接技术,1981(2):34-35.

[11] 赵恒勋,刘金荣,周 翔. 5083铝合金厚板氩弧焊和氦弧焊[J]. 材料开发与应用. 1992(3): 22-32.

[12] 陈树君,陶东波,白韶军,等. 电弧电流密度和电弧压力测量技术研究现状[J]. 焊接,2010(4): 1-6.

[13] 孙 明. 触头弧根瞬时电流密度的测量[J].高压电器,1996(1):22-24.

[14] 罗 键,贾昌申,王雅生,等. 外加纵向磁场惰性气体保护钨极电弧焊接熔池流动模型[J]. 上海交通大学学报,2001,35(5): 660-663.

[15] 范红刚,史耀武,黄 勇,等. TIG焊电弧压力影响因素的试验分析[J]. 焊接技术,1995(5): 3-5.

[16] 胡绳荪,鲍家铭,孟英谦,等. 不同介质微束水蒸气等离子弧的气流形态与电弧力 [J]. 焊接学报,2004,25(3): 1-3.

[17] Burleigh T D,Eagar T W. Measurement of the force exerted by a welding arc [J]. Metallgical Transaction,1983,14A(6):1223-1224.

TG457

2017-06-21

陈树君,1971 年出生, 哈尔滨工业大学博士,“长江学者奖励计划”特聘教授,博士生导师。获国务院政府特殊津贴, 北京市百千万人才工程人选,北京市高层次创新创业人才计划领军人才。先后主持国家科技重大专项, 国家自然科学基金等国家、省部级科研项目30 余项。近年来发表学术论文100余篇,获国际专利2 项,国家发明专利20 余项,在高端焊接装备和航天航空领域取得良好成果,攻克了航天铝合金大型薄壁密封舱体结构焊接难题,以全套自主知识产权的等离子焊接系统成功完成载人航天“天宫一号”的焊接,获得国家科技进步二等奖及多项省部级以上奖励。