某火箭尾翼气动热烧蚀研究及其防护措施

2018-01-04李宏文李文兵柴华伟

李宏文,李文兵,柴华伟

(1.晋西工业集团有限责任公司, 太原 030027; 2.江苏理工学院 机械工程学院, 江苏 常州 213001)

【航天工程】

某火箭尾翼气动热烧蚀研究及其防护措施

李宏文1,李文兵1,柴华伟2

(1.晋西工业集团有限责任公司, 太原 030027; 2.江苏理工学院 机械工程学院, 江苏 常州 213001)

为了研究气动热对尾翼结构的影响,提高尾翼的承载特性,针对某产品尾翼气动热烧蚀问题,分析了烧蚀残留物的宏观特征和金相组织,探寻材料在气动热载荷下的失效机制。采用有限元方法对尾翼进行三维温度响应的计算,得到尾翼不同海拔下承载的温度分布,确定了对前缘部位重点防护的原则。由结构、涂层工艺优化入手,通过地面烧蚀试验验证,确立了低成本复合涂层为尾翼热防护方案,并经飞行实践验证了其有效性。

尾翼;气动热烧蚀;有限元;复合涂层

野战火箭在向远程化、高精度等方向发展。随着弹箭速度的不断提高,对常规兵器的热防护研究彰显其重要性和迫切性。气动热问题关系到弹箭的生存能力和战术性能,它不仅直接涉及到防热层的烧蚀,而且会引起飞行姿态异常等物理现象[1]。当前,弹箭大多采用薄壁平板翼,在高超声速飞行时,尾翼前缘经剧烈的气动加热,极易发生烧蚀。不同于航天飞行器,常规兵器的气动布局与气动特性有其自身特点。弹箭产品属于单次消耗品,一般要求免维修,采购方便,造价低廉,工艺成熟且适合量产。这就给尾翼的设计、制造及相关的性能测试提出新的要求。寻找一种可靠性和效费比高的、适合野战火箭尾翼使用的低成本热防护涂层符合工程实际应用的需求。

目前,国内对高超声速弹翼或尾翼烧蚀的数值模拟已取得一些成果,如文献[1]数值模拟了尾翼在高声速下的三维流场,得到尾翼气动特性参数;文献[2]将弹翼的流场、温度场和烧蚀耦合在一起进行了计算,两者均是从数值仿真的角度去研究烧蚀。本文从工程应用的角度出发,由某产品飞行故障出现的烧蚀现象入手,由表及里,在深入分析雷达图谱和试验残骸的基础上,探寻失效机理,采用有限元方法对尾翼进行了三维温度响应的计算分析,结合工艺改进做了大量的地面验证试验来考核尾翼烧蚀性能,并采取相应技术手段解决了尾翼的热防护问题。

1 尾翼烧蚀现象及失效机理

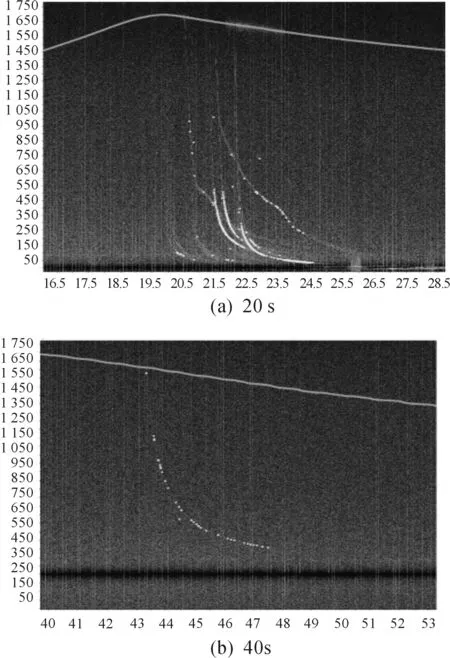

某产品以36°射角作小射程飞行时,飞行状态异常,弹体以非设计状态弹道完成飞行,实际落点与理论落点偏差较大。监控雷达图像上显示弹体速度快速衰减,在20s和40s时刻均有物体从弹上分离,见图1。

图1 某产品飞行试验雷达测试的速度图(局部)

由图1可见,掉落的物体对火箭飞行速度和弹道变化影响较大,根据气动力分析,尾翼作为火箭弹的主要升力面,如果脱落会引起弹体气动特性、弹体姿态发生变化,阻力增大,导致飞行速度下降。故认为尾翼脱落的可能性较大。

飞行试验结束后,在落区发现了尾翼残骸,用优质碳素结构钢制造的尾翼存在明显的气动热烧蚀现象,且烧蚀面积较大,约为完整尾翼面积的1/4,截面光滑且有明显熔化痕迹。

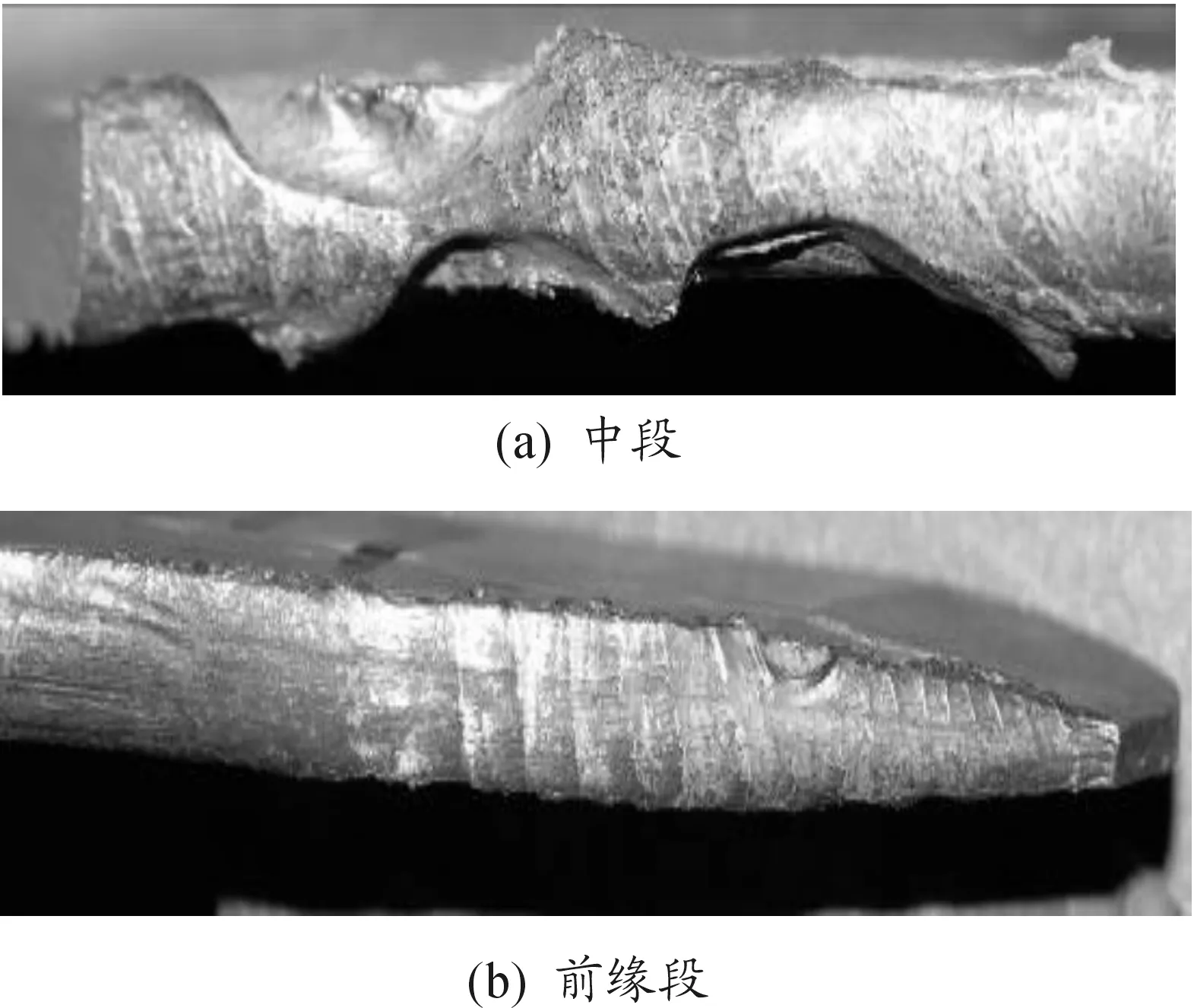

1) 宏观分析

尾翼残骸表面保持较好的光洁度及金属光泽,只有烧蚀断口部位边缘呈深灰色,具有高温氧化倾向。烧蚀部位断口宏观特征见图2,两侧均残留熔融金属,断面上存在一定的波纹,根据金属熔融痕迹判断烧蚀具有一定的方向性,而且高温气流流速很大。

图2 残骸烧蚀部位断口宏观特征(局部)

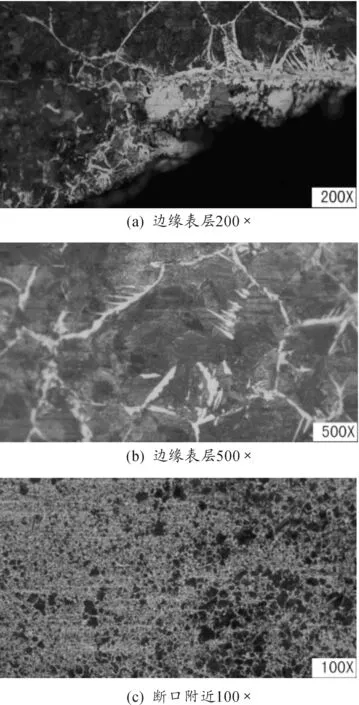

2) 微观分析

沿断口中段切取金相试样,观察垂直烧蚀面,分析组织变化,进而推断热影响区域。分析结果:烧蚀面组织粗大,存在魏氏体组织,具有明显的过热倾向,局部还存在脱碳现象,推测温度在950 ℃~1 100 ℃之间,参见图3。沿边缘向里,组织过热倾向减少,组织表现为混晶,再到细晶区,然后到正常区域。

3) 失效分析

在严酷的气动热烧蚀下,缺乏热防护的金属尾翼发生变形、消融,严重影响了弹丸的外弹道特性。国内外大量试验结果表明,钢材在高温下表现出强度随温度升高有逐渐降低的趋势,但降低幅度各有区别。普通低碳钢温度在250 ℃~300 ℃时,抗拉强度达到最大值(由于蓝脆现象引起),超过350 ℃时,强度开始大幅度下降,在350 ℃时约为常温的1/2,600 ℃时约为常温的1/3,当达到800 ℃时,钢材强度一般不足常温下强度的1/10。以上为低碳钢结构件承受静载荷时随温升的强度衰减。

赵丽等[3]对45钢高温拉伸性能进行了试验研究,指出 45钢在600 ℃~750 ℃范围内的高温拉伸力学性能随温度升高而下降;恒载升温试验下,300℃之前应变变化比较平缓,300℃以后呈指数型逐渐增大,550℃左右急剧增大至颈缩。

图3 断口边缘及附近金相组织

本文中,尾翼材料采用了45钢,前期无热防护措施,小射角飞行时,在高速气流冲刷下,尾翼表面温度快速上升,并达到了一定数值(约1200℃左右,未达熔点)。此时,材料强度损失殆尽,已经发酥、软化,局部发生剧烈的氧化;在高速气流持续冲击下,承载严酷的前缘部位迎着气流来流方向不断地被局部剥离、脱落,尾翼的形状也相应地在不断变化;随着飞行时间的增加,这种剥蚀形为持续进行,尾翼前缘逐渐烧蚀褪缩,导致了飞行阻力的急剧增加及飞行的不稳定性。

故尾翼的烧蚀不是简单的热蚀,它涉及了多门学科,集中了热化学腐蚀、机械剥蚀、粒子冲刷和热应力破坏,是上述因素综合作用的结果。

2 计算与仿真[4-6]

2.1 三维热传导基本方程的数值离散及求解

描述固体瞬态传热行为的微分方程及其边界条件、初始条件在三维情形下表述如下:

(1)

在空间域采用伽辽金加权余数形式的有限元法来实现对微分方程(1)的离散,而在时间域则采用某种形式的差分离散。离散的目的在于把无限自由度问题转化为有限自由度问题,即将对微分方程的求解变为对代数方程的求解,最终得到方程在离散点上的数值解。

令求解域为Ω,其边界为Γ,将此空间域划分为Ne个4面体单元,每个单元包含4个结点,结点总数是Np。对方程(2-1)的数值模拟将获得每一时刻Np个结点上的温度值。在求解域里,权函数把结点值(包括温度和坐标)和除结点以外的任意点的值联系起来。即

T=φjTjx=φjxj

(2)

将式(1)在全域加权积分:

方程(1)最终离散为:

(3)

在时间方向,对式(3)进行差分离散:

(4)

(5)

将以上两式相加,得到:

[A+BθΔt]Tn+1=PΔt+[A-B(1-θ)Δt]Tn

(6)

其中θ=2/3。

若令

K=[A+BθΔt]

Q=PΔt+[A-B(1-θ)Δt]Tn

则式(6)可以写做

KTn+1=Q

(7)

因为A和B都是Np×Np阶对称正定矩阵,所以K也是Np×Np对称正定矩阵,分析表明,矩阵K同时也是稀疏矩阵,Q为Np行的列向量。

式(7)可写作Ax=b的线性代数方程组,运用共轭梯度法即可求解该方程组。

2.2 计算与结果分析

气动热的产生与诸多因素有关,如弹体外形与姿态、飞行速度与高度、空气密度与粘度、热交换系数等参数,产生过程较为复杂。根据理论计算与雷达追踪测速,该火箭飞行的最大速度约为5个马赫数,甚至更高(≥1 700 m/s),已属高超声速范畴。

本节采用数值模拟方法对尾翼的热环境进行计算,采用有限元方法对尾翼部位进行三维温度响应的计算分析。具体将尾翼从弹身剥离,火箭不同海拔下弹道解算所得速度分布、压力分布等参数,经热环境计算后离散加载到有限元模型,得到尾翼特征点的温度响应。

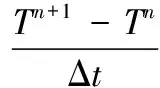

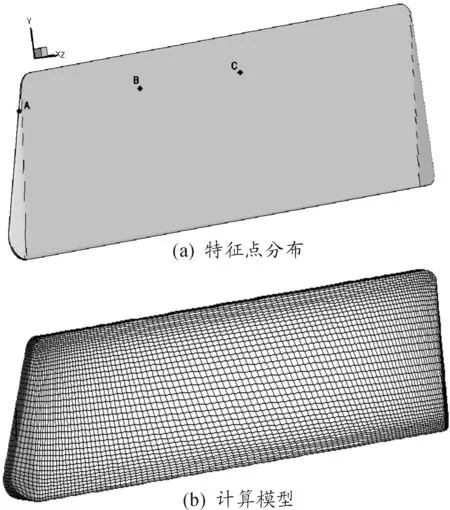

计算弹道包括36°:射角情况下0 m、1 400 m、4 000 m三种海拔高度,均为火箭发射时的海拔。尾翼的三维模型及特征点分布见图4。模型其它参数,密度为7.8 g/cm3,热传导率47 W/(m·K),比热容0.49 kJ/(kg·K)。

该产品小射角为36°,弹道扁平,弹道高较小,约为12 km,弹体全弹道飞行过程正处于稠密的大气层(对流层)中,停留时间较长。经前期气动热仿真计算表明:小射程时全弹道的动压和弹体表面的热流密度较大(尤其到主动段末,小射角热流密度峰值约是大射角的1.2~1.4倍,达到约50 000 kW/m2)。气动热程度与动压成正比例关系。如小射角时尾翼能满足气动热要求,大射角时亦能满足,故研究尾翼小射角时的气动热更具有代表性。

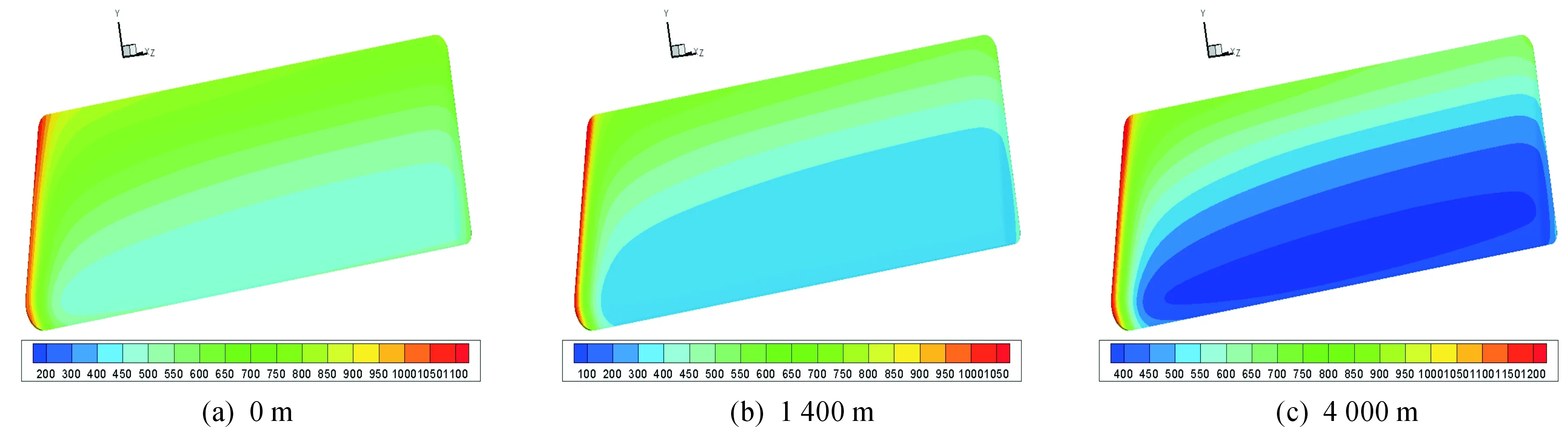

图4 尾翼特征点分布及计算模型

图5给出0 m、1 400 m、4 000 m海拔下,尾翼温度随时间的变化曲线。图6给出对应海拔下各个峰值时刻尾翼的温度分布云图。从图中可以看出,尾翼前缘温度最高。0 m海拔下,温度峰值出现在22.3秒左右,约为1 070 ℃; 1 400 m海拔下,温度峰值出现在22.7 s左右,约为1 070 ℃;4 000 m海拔下,温度峰值出现在22.1 s左右,约为1 200 ℃。对不同弹道条件下火箭尾翼进行了气动热环境计算和结构温度响应计算,得到以下结果:不同海拔高度对结构温度存在影响,其中4 000 m海拔结构温度最高。尾翼前缘温度为1 100 ℃~1 200 ℃,超出一般金属的温度耐受范围, 但其高温区域范围较小;大面积温度为800 ℃~900 ℃。不同弹道间表面气动载荷差异较大,金属结构件在低温时安全的气动载荷在高温情况下可能对结构产生破坏。尾翼前缘在各种海拔的飞行条件下所处的环境最为恶劣,对尾翼前缘部位的气动热防护是火箭整体热防护工程中的重点。

图5 不同海拔下,特征点温度随时间的变化曲线

图6 峰值时刻对应尾翼温度云图

3 应对措施与烧蚀性能考核

针对计算仿真结果,结合试验回收残骸,从设计、工艺、测试的角度开展抗烧蚀新尾翼研制工作,根据热防护机理,结构上对应采取相关应对措施,严格进行烧蚀性能考核和飞行验证。

3.1 应对措施

1) 结构优化

尾翼为可折叠的平板翼,在尾翼的前缘后掠角、展弦比、根梢比等参数已经确定,刚度、强度也能满足要求的前提下,为了防止激波的产生,尾翼采用圆角过渡。尤其在前缘烧蚀严重部位,采用了大圆角过渡,迎风面与尾翼大平面倒大斜角。为了增强尾翼的刚度,翼身采用了变壁厚设计,整体呈流线型设计。

2) 工艺优化

在满足产品使用要求的前提下,结合经济性,钢质尾翼采取了低成本的复合涂层。遵循重点部位重点防御的原则,重点部位使用了隔热效果较好的ZrO2热障涂层,次重要部位使用了低成本隔热涂层,高低搭配使用,取代昂贵的整体热障涂层,减少贵金属和战略材料的使用。

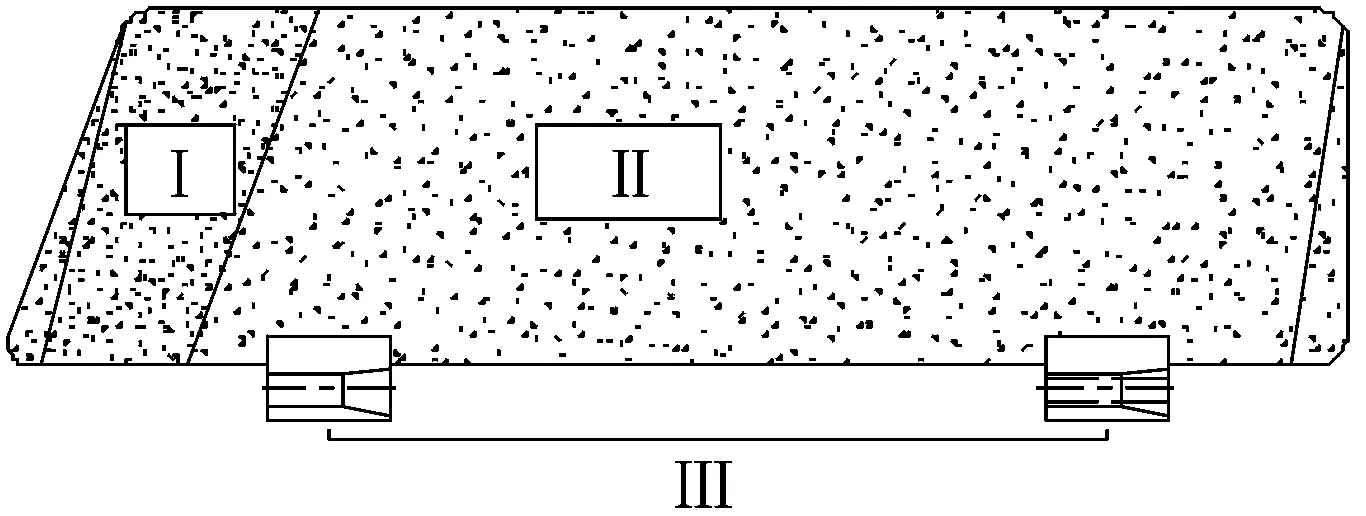

尾翼前缘部分喷涂热障涂层,毗邻的大平面喷涂有机消融层,支耳部位防腐处理,结构示意图为图7。

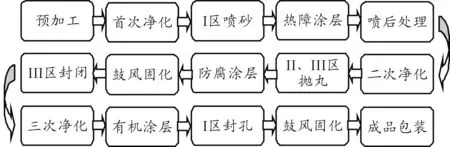

涂层制作顺序:Ⅰ区热障涂层→Ⅱ、Ⅲ区的防腐涂层→Ⅱ区有机涂层。工艺流程简图见图8。

Ⅰ—前缘区; Ⅱ—大平面; Ⅲ—支耳区

图8 复合涂层制作工艺流程简图

以上流程图未将检验列入,实际生产中,需要控制的工序及关键工序都应及时检验,批生产零件前还应编制详细的工艺规程。等离子喷涂热障涂层、防腐涂层和有机涂层都是当前应用广泛、相对成熟的表面处理技术,都有各自的作业规范和行业标准,重点是非喷涂区域的保护和存在工艺交集部分的处理。为了保证复合涂层质量,需对材料和人员、设备及维护、制造过程和工艺等进行控制。

3.2 烧蚀性能考核

目前考核在高速气流冲刷下尾翼的抗烧蚀、耐冲刷性能的方法主要有两种。

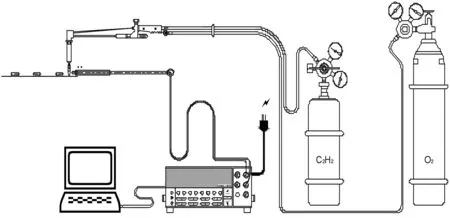

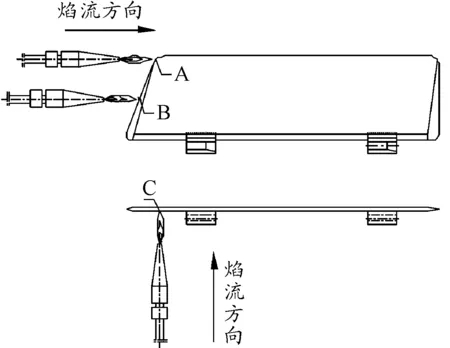

方法1:局部烧蚀,属于离散烧蚀,典型的是氧乙炔焰试验。该方法针对尾翼重点部位特殊区域在特定温度下的烧蚀方法[7],具体将O2与C2H2按1∶1配比调整成中性焰流,待热源稳定并经热电偶温度标定后用于冲蚀试验。一般可取尾翼承受的最高温度和持续时间进行耐蚀性考核,试验设备布局和冲蚀示意图参见图9、图10。

图9 设备布局图

图10 冲蚀部位示意图

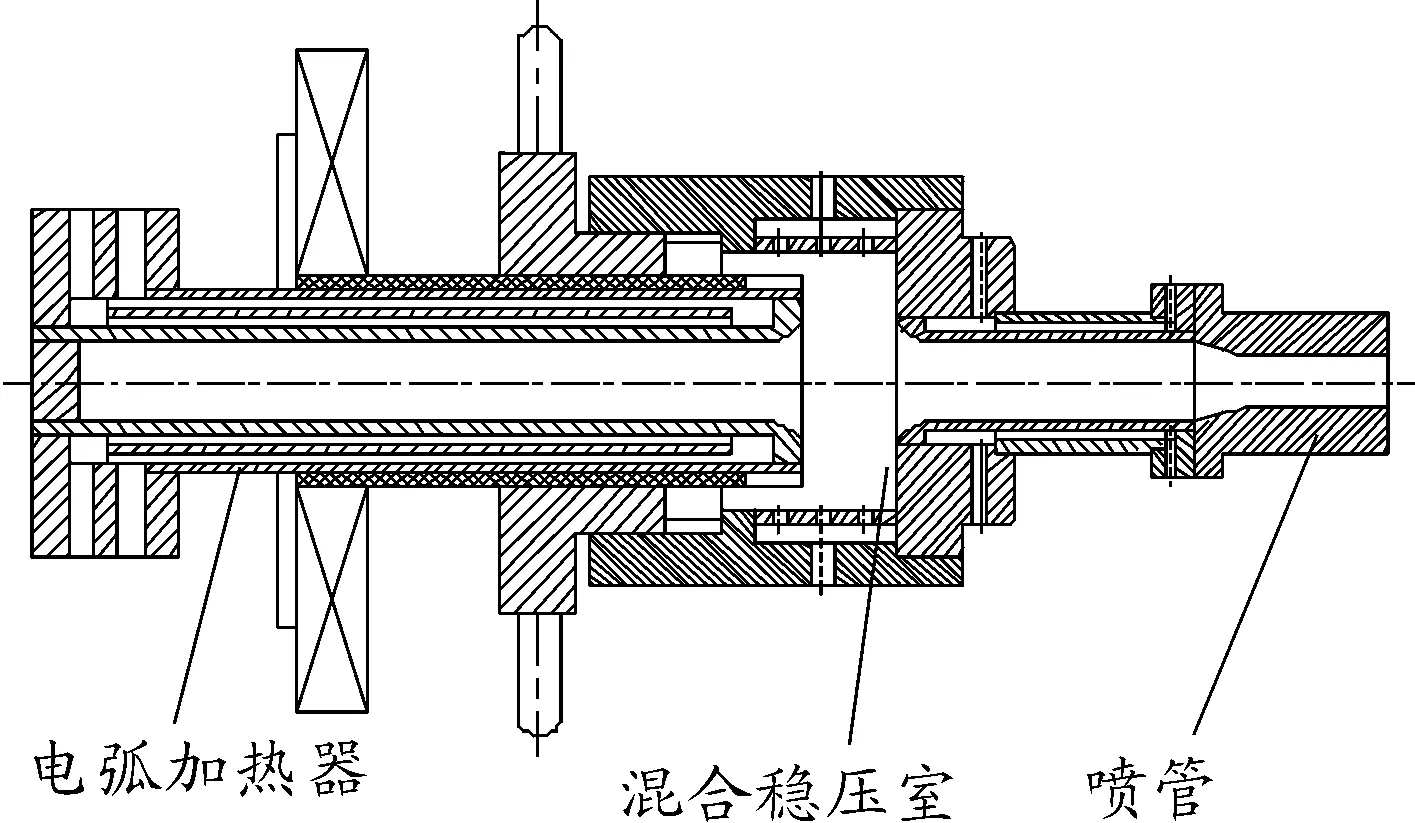

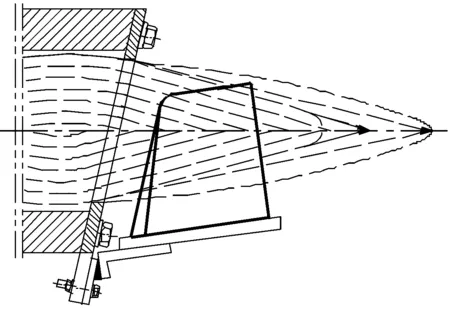

方法2:整体烧蚀,属于连续烧蚀,典型的是电弧风洞试验[8]。该方法采用超声速自由射流驻点烧蚀试验技术,可以提供较大的参数模拟范围,模拟尾翼在全弹道飞行的各个阶段经受的气动参数,主要是气流总焓HO、驻点压力Ps随时间的变化。提前设定所需参数,在烧蚀试验台完成全过程连续加载试验。风洞试验和模型冲蚀示意图见图11、图12。

图11 风洞试验示意图

图12 试验模型冲蚀示意图

产品研制前期可选方法1,适合设计验证,原因分析,成本较高;产品研制后期可选方法2,技术状态固化后,适合产品质量一致性检验,成本低廉。两种方法均是对涂层的耐烧蚀性能的有效考核方法。

不论采用那种方法,在烧蚀试验结束后,试件先空冷一段时间,然后检查被试品烧蚀情况。尾翼或模型整体结构、表面状况保持完好,热防护涂层无破损、剥落、裂纹等现象,涂层与金属基底结合良好,说明涂层能满足设计要求。

4 结论

1) 火箭尾翼因气动布局和飞行速度的差异,不同产品出现不同的烧蚀现象,而同一产品在各种海拔下也存在不同的温度响应。易发生弹道烧蚀的临界时刻极短,总体设计可通过优化弹道来降低动压最大值,尽量避开弹道严酷点。

2) 尾翼设计时,须充分考虑不同弹道条件下的气动特性和最严酷的承载环境,留够设计裕量。热防护措施须结合产品特点和工程应用进行选择,复合涂层是较为经济的方案,而工艺控制是关键。

3) 火箭采用鸭式布局时,因舵翼安装在弹体前部,相同飞行条件下经受的气动热会比尾翼更严酷,烧蚀性能考核时边界条件应加以区别。

4) 经过地面试验的充分验证,固化尾翼的技术状态并试制了小批量尾翼用于某产品后续的小射角验证飞行试验。产品飞行正常,并按预定弹道抵达目的地,从雷达测速图未再发现可疑物体的掉落,证明采取的热防护措施合理、可行。

[1] 齐玉文.高超声速弹箭尾翼(弹翼)的气动力与气动热研究[D].南京:南京理工大学,2008.

[2] 史金光.高超声速弹翼表面气动烧蚀现象的研究及其仿真数值计算[D].南京:南京理工大学,2001.

[3] 赵丽,李晋峰.45钢高温拉伸性能试验研究[J].大型铸锻件,2013(5):31-34.

[4] 肖家鑫. 理论力学[M].北京:高等教育出版社,1990.

[5] 黄义.弹性力学基础及有限单元法[M].北京:冶金工业出版社,1983.

[6] 张志成.高超声速气动热和热防护[M].北京:国防工业出版社,2003.

[7] 李文兵,郝卫红,席艳红.等离子体技术在弹箭尾翼热防护中的工程应用[J].机械工程与自动化,2016(6):127-128.

[8] 欧东斌,陈连忠,张敏莉.SiC抗氧化机制电弧加热试验[J].宇航材料工艺,2010,40(3):76-78.

StudyonaRocketEmpennageAblationinAerodynamicHeatingandProtectiveMeasures

LI Hongwen1, LI Wenbing1, CHAI Huawei2

(1.Jinxi Industry Group Co., Ltd.,Taiyuan 030027, China;2.School of Mechanical Engineering, Jiangsu University of Technology, Changzhou 213001, China)

When a rocket is flying at low altitude with high Maher number, due to aerodynamic loads, The empennage and other components will not only deform, erosion occurs seriously. In order to study the influence of aerodynamic heat on the empennage structure, improve the bearing capacity of the tail, to the empennage aerodynamic thermal ablation of a rocket product, this paper analyses the macro characteristics and micro structure of the ablation residues, explores the failure mechanism of the empennage’s material under aerodynamic thermal load. The finite element method is used to conduct the temperature response calculation of three dimensional structure of the empennage, temperature distribution of tail bearing at different altitudes was obtained. The principle of protecting the leading edge of the leading edge is determined. After structure and coating process optimization, verification is carried out through ground ablation test. The low cost composite coating is confirmed as the final solution for thermal protection of empennage, and its effectiveness is verified by fight. Research has shown that appropriate thermal protection measure is very important in addition to trajectory optimization and aerodynamic configuration.

empennage; aerodynamic thermal ablation; finite element method; composite coating

2017-09-22;

2017-10-09

李宏文(1968—),男,研究员级高级工程师,主要从事武器系统总体技术研究。

李文兵(1980—),男,高级工程师,主要从事兵器发射理论与技术研究,E-mail:lwb607@163.com。

10.11809/scbgxb2017.12.045

本文引用格式:李宏文,李文兵,柴华伟.某火箭尾翼气动热烧蚀研究及其防护措施[J].兵器装备工程学报,2017(12):201-206.

formatLI Hongwen, LI Wenbing, CHAI Huawei.Study on a Rocket Empennage Ablation in Aerodynamic Heating and Protective Measures[J].Journal of Ordnance Equipment Engineering,2017(12):201-206.

TJ7

A

2096-2304(2017)12-0201-06

(责任编辑杨继森)