烧结机单辊导料槽耐磨梁结构分析与改进研究

2018-01-03丁慧田张振存樊统云

丁慧田,张振存,樊统云,贾 风

(首钢京唐钢铁联合有限责任公司炼铁部,河北唐山 063200)

烧结机单辊导料槽耐磨梁结构分析与改进研究

丁慧田,张振存,樊统云,贾 风

(首钢京唐钢铁联合有限责任公司炼铁部,河北唐山 063200)

烧结机单辊导料槽上安装的重要部件耐磨梁的现状,提出耐磨梁的3种改造方案。通过建立数学模型分析3种耐磨梁工作状态下的受力变形和最大应力,运用ANSYS有限元分析进一步验证了计算结果。经过比较,选出抗弯效果最好的耐磨梁,并用ANSYS分析其在通水冷却下的温度场分布。

烧结机;导料槽;耐磨梁;ANSYS

10.16621/j.cnki.issn1001-0599.2017.12.54

0 前言

烧结机导料槽所处环境苛刻,其所处环境温度为500℃,而且其时刻处于高温烧结饼的冲击之下。烧结饼落差为3 m,最大块重量为3 t,在烧结饼自由落体的冲击力下,位于导料槽上的耐磨梁很快会出现变形现象。一旦耐磨梁变形到一定程度,将会对其附近运行的单辊破碎机造成卡阻,严重时会带来设备损坏,造成长时间停机。

京唐公司耐磨梁由钢板拼成为一根整体,具有一定的抗冲击能力,同时其钢板材质为耐磨钢板,可以抵御耐磨。在高温下,耐磨梁仍常常受热变形,被迫停机进行更换。由此造成的产量损失每年近10万t。

1 研究内容及意义

1.1 耐磨梁安装环境

耐磨梁属易损件,与导料槽相比更换周期短,而且每次检修停机时间有限,所以其固定方式除应考虑固定牢固外,还应有比较快捷的拆装方式。此外,耐磨梁位于导料槽的前方,外形受到导料槽的局限,尺寸不可太宽。经过对现场安装位置进行测量,耐磨梁的尺寸为350mm×250mm(图1)。

1.2 目前几种改进方案对比

目前提出的导料槽耐磨梁的改进方案有3种(图2)。

(1)由方钢锻坯加工而成,它的上表面和前后表面均堆焊有耐磨合金层,合金厚度为10mm。方钢主要起抵抗弯曲变形的作用,而合金层则主要起耐磨和隔热的作用。整条耐磨梁由4条螺栓与内部底板固定安装,为防止螺栓帽被磨损,螺栓帽采用沉头设计。

(2)设计采用了钢板拼接而成的梁。两块钢板中间加数根拉筋拼接,中间形成了槽形,这样可以较好解决散热问题;格子内部积存有部分散料,可以起到料磨料的作用,增加耐磨性能。

(3)耐磨梁由耐热钢锻造而成,综合了前2种耐磨梁特点,并设计通水冷却,以降低耐磨梁温度。

图1 导料槽示意

1.3 研究的主要内容及步骤

图2 3种耐磨梁截面对比

通过分析将耐磨梁简化为一简支梁,一段固定,另一端为自由端[1]。耐磨梁报废主要表现在冲击变形和热变形,所以重点研究选用抗弯性能好的梁和降低耐磨梁的温度。在抗弯性能上对3种耐磨梁改进方案进行对比,计算出3种耐磨梁受力及变形大小,从中选用合适耐磨梁。此外还研究了耐磨梁在高温环境下的温度变化,探讨了增加和不增加冷却水对耐磨梁残余变形的影响。

2 耐磨梁的优化选用

在弹性范围内,耐磨梁受冲击时的变形可以看作弹性变形。假设导料槽为刚性体,在冲击过程中未发生位移,也未有能量的变化,物料下落的能量全部转化为耐磨梁的变形。则物料在刚接触到导料槽时重心处于G点,物料的动能为T。随着耐磨梁的弹性变形,物料与耐磨梁将共同附着运动,直到在耐磨梁的弹性阻力作用下速度变为0。此时,物料重心下降高度为Δd,耐磨梁在推力分力FT作用下发生的变形为UT,在压力分力FY的作用下发生的变形为 U(Y图 3)。根据能量法推断,在该变形过程中能量保持不变,物料的动能+重力势能=耐磨梁的弹性势能[2],即T+W=UT+UY。

图3 耐磨梁所处位置示意

2.1 动能T的推导计算

因物料的动能是因物料从高3 m处自由落下,所以,物料与导料槽接触时可用式(1)计算。

2.2 势能W的推导计算

在弹性变形过程中,物料的重心由G变到Gˊ,重心的垂直下降高度为Δd(图4)。由于物料与耐磨梁附着为一体,所以物料的下降高度即耐磨梁垂直方向的位移,Δd=UY。

由耐磨梁的挠曲线方程见(2)式。

作出图5。截取距离耐磨梁一侧x位置一小段耐磨梁的dx做为研究象。由于耐磨梁的转角很小,所以长度为dx段物料重量为qGdx,该小段物料下降高位为v,所以势能的减少为qGdx·v。所以整根梁沿长度方向的势能减少见(3)式。其中,q动Y为冲击作用下速度为0时物料对耐磨梁的下压分力。

2.3 弹性势能的计算

图4 动载荷下耐磨梁位移示意

图5 动载荷下耐磨梁位移示意

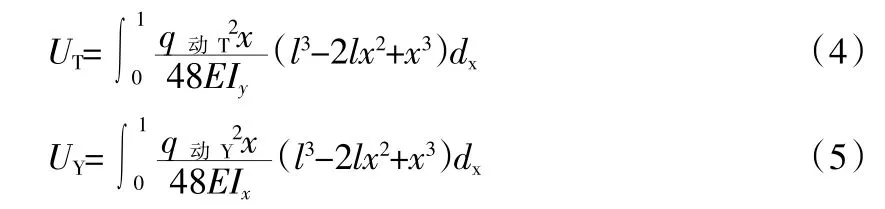

设体系的速度为零时物料对耐磨梁的冲击动载荷水平和垂直方向上集度载荷分别为q动Y和q动T。在材料线弹性范围内,集度载荷的大小与耐磨梁的弹性势能成正比,而且均是从0增加到最大。所以,在一小段耐磨梁dx上动载荷完成的功为 1/2q动Yd·xv和 q动Tdx·v,在整根梁上进行积分后等于耐磨梁的变形能,即式(4)和式(5)。

式中 ,q动T为冲击作用下速度为0时物料对耐磨梁的水平推力分力。

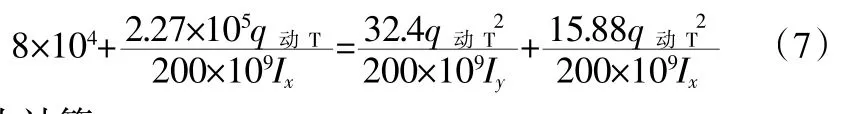

将推导数据带入动能公式(1)中,得(6)式。

式中 m——每台车承载最大块物料质量,为3000 kg

H——烧结机与导料槽高差,取3 m

D——接料点与耐磨梁水平距离,即0.5 m

θ———导料槽斜面倾角,取 35°;

l———导料槽宽度,取 6 m

2.4 受力计算

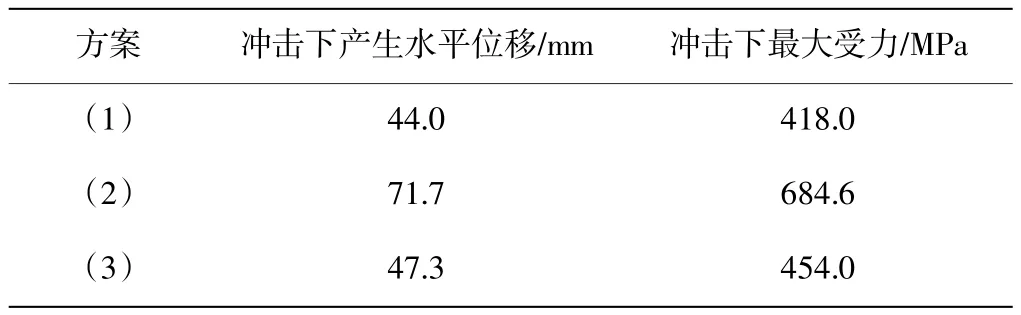

冲击作用下3种耐磨梁受力计算结果对比见表1。

表1 3种耐磨梁冲击下最大应力对比

从表1可以看出,方案(2)冲击下水平方向的应力最大,方案(1)和方案(3)相差不多。

3 用有限元法辅助设计耐磨梁

3.1 冲击载荷下各耐磨梁变形

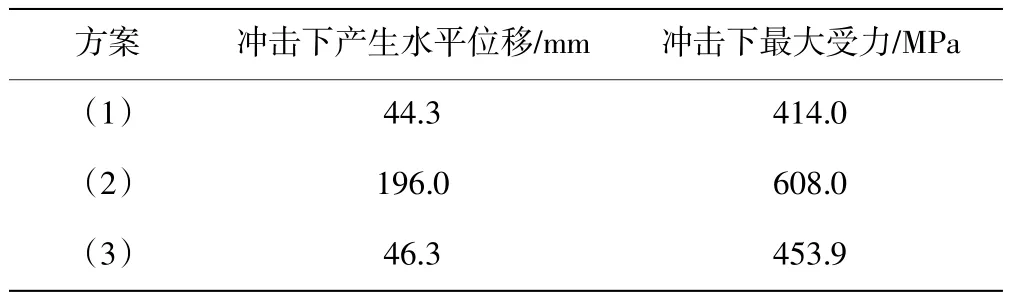

用有限元软件对各耐磨梁进行建模,加载求解[3],得出各耐磨梁在冲击力下的应力和变形(图6)。

经过ANSYS分析后得到的数据见表2。

表2 3种耐磨梁最大应力比较

3.2 ANSYS热分析

对方案3进行温度场分析,显示稳态热分析温度场结果,可以看出耐磨梁中间部位约250 ℃(图 7)。

3.3 耐磨梁残余变形及应力分析

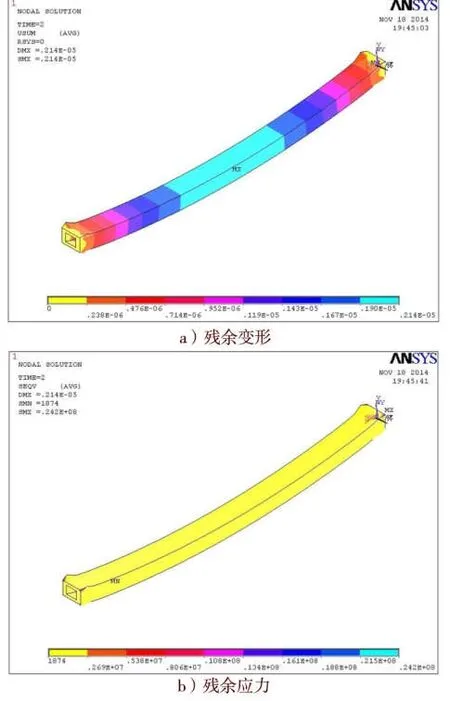

在实际生产过程中,耐磨梁受台车卸料过程中物料的冲击,耐磨梁受到的是每隔1 min冲击1次。下面重点研究在1次冲击过后,耐磨梁所产生的残余变形与残余应力,进而估算耐磨梁在使用一段时间过后的累积变形。

查阅相关资料,耐磨梁材料在不同温度下屈服强度和抗拉强度有所不同,所以选取在500℃(不通水)、300 ℃(通水)的环境冲击下建立模型。模型参数见表3。3.4 500℃下方案3的残余变形及应变

在耐磨梁3不通水情况下,由于热辐射,耐磨梁整体温度迅速上升到与周边烧结矿相同温度,达到500℃。在此温度下,耐磨梁每次冲击产生的残余变形为2.14×10-6m,产生的残余应力为24.2MPa(图 8)。

表3 不同温度下材料性能对比

3.5 300℃下耐磨梁3的残余变形及应变

当耐磨梁在同水情况下,由于冷却水的热交换作用,耐磨梁温度将大幅下降,根据300℃温度场分析,耐磨梁温度降下降到300℃左右。此时,梁的残余变形几乎下降到0,而残余应力也几乎为0(图9)。

4 结论

图6 3种方案的水平位移和应力图

图7 耐磨梁温度场分布

图8 500℃下耐磨梁残余变形及残余应力

通过ANSYS分析,耐磨梁在冲击下的受力较大,变形增大。其中,方案2的最大应力为684.6MPa,已经超出了材料的屈服强度,产生塑性变形,所以耐磨梁2不适用;耐磨梁1和耐磨梁3最大应力相差不大,均未达到材料的屈服强度。

图9 300℃下耐磨梁残余变形及残余应力

在高温下,材料的强度将发生明显降低,如在不通水情况下,梁的温度将上升到与烧结矿相同温度,达到500℃。在该温度下,耐磨梁材料的屈服强度会下降到420MPa,此时方案1也不适用。

方案3如不采取冷却措施,梁在每次冲击情况下也会产生残余塑性变形,变形量为0.002 14mm,梁寿命会大大缩短。在增加水冷情况下,梁的整体温度按300℃计算,每次冲击过后梁的残余变形为0,梁发生的是弹性变形,不会产生累积变形。

综上所述,方案3利用冷却水进行冷却,而且其抗弯效果好,结构更轻便,便于更换。所以,应选择耐磨梁3的结构比较合适。

经过现场实际运用,耐磨梁3能够承受物料下落时的冲击和热负荷,经过一年的在线使用,耐磨梁再没发生弯曲变形现象,设备稳定率大大提高。

[1]刘鸿文.材料力学(上册/下册)[M].北京:高等教育出版社,2002.

[2]丁毓峰.ANSYS 12.0有限元分析完全手册[M].北京:电子工业出版社,2011.

TF321.4

B

〔编辑 吴建卿〕