企业生产线平衡分析研究

2018-01-03吴雪冰

吴雪冰,温 艳

(青岛大学商学院,山东青岛266071)

企业生产线平衡分析研究

吴雪冰,温 艳

(青岛大学商学院,山东青岛266071)

针对H公司生产线的效率低下,各工序安排不合理,等待浪费现象严重等问题,运用生产线平衡、5W1H、ECRS等方法对生产线进行分析,从而调整工序工位,合理安排各工序工作,改进工装器具,并与供应商合作改变物料包装方式等。使整个生产线减少等待等不必要的浪费,减少了人员使用,降低了劳动成本,提高了生产线平衡率,增加了产能。文章运用的生产线平衡方法以及把供应商当成合作整体的思维对其他企业也有借鉴意义。

生产线平衡;工业工程;鱼骨图

1 我国制造业的现状

在当前国际激烈的竞争环境之下,我国制造业面临着产能过剩、原材料成本持续上升、人工成本不断增加、用工荒、产品销售价格不断降低、发达国家制造业回归本土、新兴制造基地迅速崛起等多重发展阻力[1]。

我国制造业与发达国家制造业差距主要体现在生产管理水平上。生产管理水平低表现在生产效率低、管理模式落后、浪费现象严重等问题[2]。而工业工程是管理与技术结合的学科,对人员、物料等进行实施改善的工程技术。核心就在以人为核心的五大生产要素的科学组织、管理和评价。摆脱之前的粗放式的管理方式,走内涵式管理方式,对生产要素进行系统地组织管理与优化[3]。所以运用工业工程的管理方法降低企业劳动成本,提高劳动效率就尤为重要。

2 工业工程方法的概述

本文运用工业工程中的生产线平衡、5W1H提问技术、ECRS原则进行改善,从而提高生产线平衡率,减少人员使用,提高生产效率。

2.1 生产线平衡

对生产线的全部工序进行平均化,调整作业负荷,使各工序作业时间尽可能相近的技术手段与方法。目的是消除作业间不平衡的效率损失以及生产过剩。

生产线平衡计算公式:平衡率=(各工序时间总和/(工位数×CT ))×100%

生产线的平衡损失率计算公式:平衡损失率=1-平衡率[2]

2.2 5W1H提问技术

对研究工作从目的、原因、时间、地点、人员、方法上进行连续几次提问,弄清问题所在,并探讨改进的可能性。

2.3 ECRS原则

运用标准符号和流程图记录下作业和流程,并运用5W1H技术系统分析之后,运用ECRS(E:取消,C:合并,R:重排,S:简化)原则研究改进的可能性,并设计新的作业方法、工作地布置、作业工具和相应的流程,并配备合适的人员[4]。

3 生产线现状

H公司主营业务涵盖电动车、摩托车、电动汽车、专用汽车、核心配件,其小型车辆产销量已连续多年稳居行业领军地位。其小型车辆生产线各工序布局如图1所示,该生产线共有33道工序,42人。客户对此类型车辆需求大约为每天460台。整个生产线人员比较拥挤,线体左侧工序比线体右侧工序多出4个,工序安排不合理,导致工作之间互相影响。

图1 改善前各工序布局图

对生产线上的各个工序采用多次秒表测时法,得到改善前各个工序的作业时间见表1,接大灯线是瓶颈工位,多次观测得出的节拍时间(CT) 是71.5s。

表1 改善前各工序作业时间

员工每天8小时工作时间,可知生产线在理想状况下的理论产能=28 800/71.5=402<460。生产线的生产能力不足,急需提高生产能力,降低生产周期,满足市场需求。计算得出满足市场需求的情况下生产线的节拍=28 800/460=62s。图2是各工序作业时间与节拍的对比。可以明显地看出各个工序与节拍的差距。

计算得出:

生产线平衡率=(2 148.25/(42 × 71.5))×100%=71.54%

平衡损失率=1-71.54%=28.46%

可以看出各个工序之间作业时间与节拍差距较大,瓶颈工序接大灯线制约着整个生产线的效率,导致了只有71.54%的生产线平衡率。

采用鱼骨图把整个系统分解成人、机、料、法、环5个方面发现整个系统的问题。具体如图3。

4 对流水线的分析改进

运用工业工程的5W1H提问技术和ECRS原则进行分析改善。

图2 各工序作业时间与节拍的对比

4.1 工装器具的改进设计

(1)固定马腿在生产线上。把马腿固定在生产线上,并根据生产车型的尺寸,使其具有通用性,从而减轻了员工的劳动强度。

(2)设计专门的大灯壳、转向灯线下预装的工作台。安装大灯壳工序中安装转向灯时需要跨越线体,操作不方便,造成拥挤,影响其他工序的工作,易发生安全事故。改善后将装大灯和装转向灯整体在设计的工作台组装好,在线上的工作只需要安装一个螺丝将其固定在车上。改善后员工操作安全性更高,减少了走动距离,减少了工作时间,工作更轻松。同时把此工序从线左改在线右,从而使线体两边工位安排更合理。保证足够的作业区间。

(3)安装座桶板工序设计一个塑料泡沫。员工安装座桶板时需要扶住座桶板。此工作内容耗时费力,因此设计一个塑料泡沫支撑住座桶板,从而减少员工扶住座桶板等待的时间。

(4)安装方向器工序设计一个踏板。安装方向器时,员工为了固定方向器需要走上线体进行操作,不仅操作不方便,而且操作危险。因此制作一个高度20cm踏板在线体下方,员工操作时走上踏板进行操作,不仅更方便操作而且减少了危险。

图3 鱼骨图

4.2 工序的ECRS应用

取消的工位:

(1)取消安装行程开关工序。此工序用时较少,只有29s。①将安装行程开关、软皮垫圈放入线下的预装控制器盒工序。使此线下工序各工作内容之间距离更近,操作起来更加方便。而原先预装控制盒工序中的固定断路器放入车架标识工序中。②将安装大拉簧工作内容并入工序调节摇臂。增加的工作内容对距离后者工序非常近,也没有增加太多操作时间。减少人员1人。

(2)取消紧固连接片工序。改善前此工序需要紧固线体两边的连接片。加工过程中气枪的导气线经常缠绕在车子上,影响了工作效率,经常影响下一工序的操作。而且员工需要跨越线体操作,工作非常危险。将左右两边需要紧固的连接片分别分配给安装后轮工序,从而安装后轮工位也将提前。减少人员1人。

(3)取消减震安装工序和安装前泥瓦工序。设计专门的前减震、前泥瓦、前轮预装工作台:前减震、前泥瓦、前轮共需要4人在线上安装。分析发现有如下问题:①安装前泥瓦、安装前轮时需要蹲下操作,违背了人因工程学,员工操作劳累。在线体移动时,员工蹲下就很难跟着线体移动,影响员工操作,最终影响员工生产的质量。②安装前泥瓦的螺丝很小,线体的移动也会影响其定位安装。③此三个工序由不同员工进行安装,容易造成三个工件之间定位不准,从而影响安装效率与质量。

经研究决定将这三个工序在线下合成一个工序组装成一个整体。并制作专门的具有定位功能的工装器具,使员工工作更加方便。改善后的方案只需要安装前轮组件和协助安装前轮组件2人,减少2人。而且员工工作更加轻松,质量更稳定。

(4)取消车厢吊行工位。改善前此工序工作时间短,工作轻松。而且车厢吊行与车架连接时需要和车架车厢工序员工进行交流来确认位置。交流经常出现问题以及浪费时间。所以将车厢吊行工作分配给车架车厢连接工序,使车厢定位更准确,减少了沟通的时间的浪费。车厢吊行的安装支撑杆工作分配给安装脚刹工序。安装脚刹工序时间变为45s。减少人员1人。

重排的工位:

(1)把安装塑料扶手工序中的双喇叭接线工作交由安装仪表工序。改善前员工安装完座桶上的塑料扶手之后,需要移动至前轮车把处进行接线,造成了移动距离的浪费。而安装仪表工序距离双喇叭较近,而且安装仪表工序增加此工作内容之后,工作时间增加较少,工序时间变为55s,提高了整体效率。

(2)紧固挡风板工序工作时间较长,将此工序的安装充电插头工作分配给扎线束工序。从而使扎线束工序人员利用率提高,减少了等待的浪费。紧固挡风板工位前后工序相距较近,工序之间相互影响,从而影响工作效率。将紧固挡风板工序以及其紧前工序挡风板附件安装工位提前。使工序间影响降到最低,从而提高整个生产线的生产水平。

4.3 与供应商协商的改进

(1)大灯线。瓶颈工序大灯接线工序操作时间较长,原因是员工需要从一堆线条中找出插口一一对应的线头进行接插。很多时间浪费在找线头的工作上。所以与供应商沟通,使对应的插头电线的颜色相同。大大减少了员工找插头的时间。同时将车把线捆扎工作安排给打铭牌工序。大灯接线工序时间变为56s。

(2)前罩灯。现前罩灯配送包装形式是前后灯壳安装在一起包装。而员工进行线上安装时,前后罩灯分别由两个不同的人进行安装,所以需要专门的预装人员把前后罩灯分离开,从而导致了动作的浪费。和供应商协商把前后罩灯分开包装,从而减少预装员工操作,同时也减少了包装时空间的占用,增加了包装的数量。

(3)前减震。因为左右前减震是区分的,而供应商包装时左右是在一个箱子里,容易引起混淆,安装时员工需要将其分开进行安装。和供应商协商把左右减震区分包装,员工更加容易区分,从而提高劳动效率。

(4)轴承轴承圈。轴承轴承圈是两个配套一起包装的,员工操作时需要将其分开。所以和供应商协商改变包装方式,将轴承轴承圈分开包装,从而减少员工的不必要的动作浪费,提高了劳动效率。

5 改善效果评价

根据以上改善方案进行生产线平衡之后,改善后整条生产线工序数由33个减少到29个,人员由42人减少到37人。改善后各工序作业时间见表2。各工序作业时间对比见图4,改善之后生产线各工序安排更加合理,员工操作不再互相影响,具体见图5。

表2 改善后各工序作业时间

改善后的生产线平衡率=(1 995.5/(37 × 61.5))×100%=87.7%

平衡损失率=1-87.7%=12.3%

理论产量=28 800/61.5=468>460

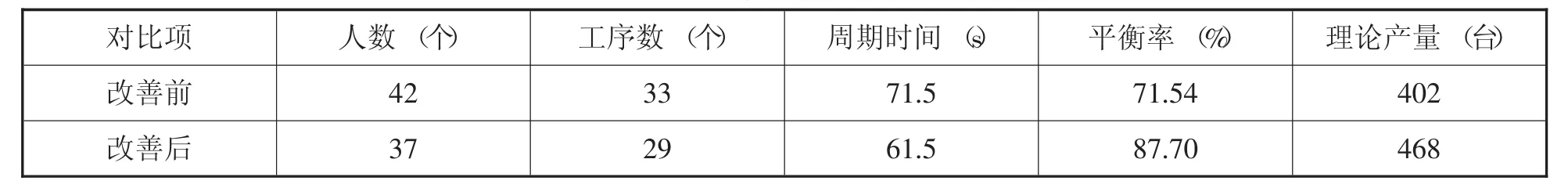

根据表3可以看出,改善后,人员与工序数均减少,并重新安排了工位,从而减少了员工之间互相影响造成的浪费,降低了生产成本;生产线平衡率大大提高,减少了等待的浪费;周期时间大大提高,提高了效率和产能,满足了市场的需求。

6 结论

工业工程中的生产线平衡是消除生产线不必要的浪费、提高生产线效率、减少人员使用、降低劳动成本的有效办法。本文运用生产线平衡、5W1H、ECRS对生产线进行分析,从而调整工序工位,合理安排各工序工作,减少等待等不必要的浪费;并与供应商合作改变物料包装方式;车间运行5s等。使整个生产线减少了人员使用,降低了劳动成本,提高了生产线平衡率,增加了产能。本文运用的生产线平衡方法以及把供应商当成合作整体的思维对其他企业具有借鉴意义。

表3 改善前后对比

[1]黄毅敏,齐二石.工业工程视角下中国制造业发展困境与路径[J].科学学与科学技术管理,2015,36(4):85-94.

[2]顾萍萍,杜敏.基础IE在生产线平衡中的应用研究[J].物流科技,2013,36(10):100-102.

[3]江志斌.论新时期工业工程学科发展[J].工业工程与管理,2015,20(1):1-7.

[4]齐二石,霍艳芳.工业工程与管理[M].北京:科学出版社,2011:2-30.

Research on the Analysis of Enterprise Production Line Balance

WU Xuebing,WEN Yan

(School of Business,Qingdao University,Qingdao 266071,China)

In view of the low efficiency of the production line of H company,the unreasonable arrangement of each process,the seriously waste waiting.Using the method of line balancing,5W1H,ECRS to analyse production line.Then adjust the procedure station,arrange each process work reasonable.improve tooling and equipment,and change material packaging with the cooperation with supplier etc.The result eliminates unnecessary waste waiting for the whole production line,reduces the use of personnel,reduces labor costs,increases the balance rate of the production line,and increases the production capacity.The production line balancing method and the thinking of the supplier as a whole are also useful to other enterprises.

line balancing;industrial engineering;fishbone diagram

F273.1

A

1002-3100(2017)12-0031-05

2017-10-16

吴雪冰(1990-),男,江苏徐州人,青岛大学商学院硕士研究生,研究方向:工业工程、供应链管理;温 艳(1979-),本文通讯作者,女,山东聊城人,青岛大学商学院,讲师,博士,研究方向:工业工程、物流与供应链管理。