基于ADAMS的大学生方程式赛车前悬架设计与优化

2017-12-28曹永青

陈 刚,曹永青

(1.三明学院机电工程学院,福建 三明 365004;2.机械现代设计制造技术福建省高校工程研究中心,福建 三明 365004;3.绿色铸锻及其高端零部件制造福建省2011协同创新中心,福建 三明 365004;4.福建省铸锻零部件工程技术研究中心,福建 三明 365004)

基于ADAMS的大学生方程式赛车前悬架设计与优化

陈 刚1,2,3,4,曹永青1

(1.三明学院机电工程学院,福建 三明 365004;2.机械现代设计制造技术福建省高校工程研究中心,福建 三明 365004;3.绿色铸锻及其高端零部件制造福建省2011协同创新中心,福建 三明 365004;4.福建省铸锻零部件工程技术研究中心,福建 三明 365004)

依据FSAE大赛的规则要求,设计了一种推杆式不等长双横臂独立前悬架,在CATIA三维软件中完成了虚拟样机的装配,通过ADAMS/Car模块对赛车前悬架进行了仿真分析,针对仿真结果中定位参数不理想的情况,以前轮定位参数为优化目标,确定设计变量,在ADAMS/Insight模块中对硬点坐标进行优化,完成了赛车前悬架的优化设计。优化结果显示,前轮主要定位参数相对优化前有较大改善,满足FSAE赛车的设计要求,符合汽车悬架的设计准则,对FSAE赛车的加工制作提供了理论基础和实际参考。

方程式赛车;ADAMS;悬架;动力学;设计变量;优化

1979年美国汽车工程师协会举办了第一届SAE方程式赛车(Formula SAE)比赛,随后英、德、意、澳及巴西等世界多国纷纷加入并大力推广,在国际上被视为“学界F1方程式赛车”[1-2]。国内于2010年引进了该项赛事,由于起步比较晚,在FSAE赛车的设计和理论分析等方面都比较匮乏[3-4]。赛事规则与赛车设计标准在加速、制动、操纵稳定性等方面有严格的设计要求,而悬架的设计对于FSAE赛车尤为重要,直接影响赛车的操纵稳定性和行驶平顺性。本文设计了一种推杆式不等长双横臂独立悬架,通过CATIA软件创建了赛车及悬架的虚拟样机模型,采用ADAMS对前悬架进行了运动学仿真,以车轮定位参数为优化目标对悬架进行了优化设计,对赛车的制作和竞赛提供了理论保障、大大缩短了赛车的研发周期。

1 FSAE赛车前悬架建模

1.1 动力学模型

多体动力学软件ADAMS/Car自身带有车辆子系统模型,如汽车前后悬架、动力总成子系统、转向系统、制动系统、地盘、轮胎系统等,同时也支持模型的创建与优化[5]。在ADAMS强大的解算器中,其运动学分析各机构的运动取决于系统的约束关系,求解系统约束方程即可:

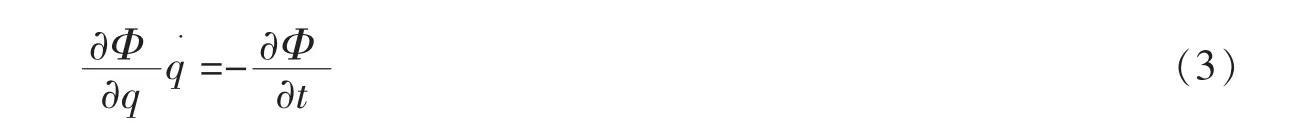

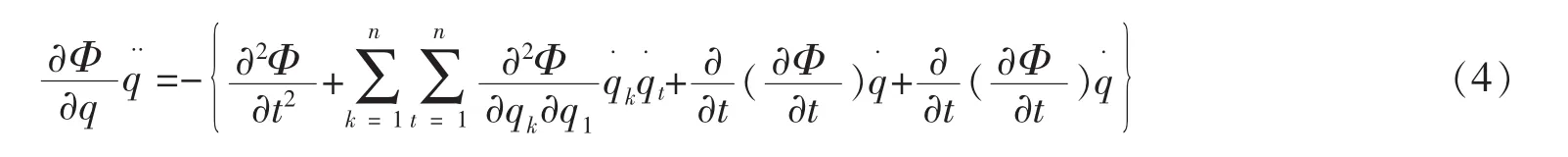

由约束方程牛顿-拉夫森迭代法(Newton-Raphson)求解出任意时刻tn的位置:

式中Δqj=qj-1-qj,代表第j次迭代。

约束方程对时间求解一阶导可以得到tn时刻速度:

约束方程对时间的二阶导数得到tn时刻加速度:

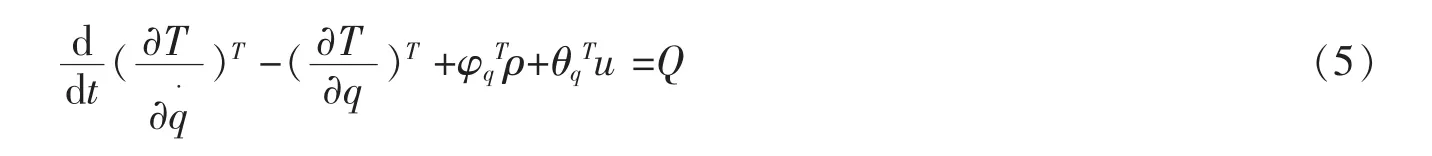

其动力学分析采用拉格朗日乘子法建立方程:

式中q为广义坐标阵列,T为系统动能,Q为广义阵列,ρ为完整约束方程对应阵列,u为非完整约束方程对应阵列。

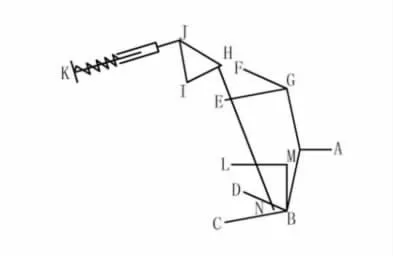

在建立前悬架运动学模型时做了若干简化和假设,将悬架简化为一个多连杆机构,便于确定各零件间铰接点(硬点)坐标位置。假设前悬架零部件连接不考虑间隙;各运动副视为刚性连接;减震器阻尼特性为线性;车轮上下跳动时不考虑车身运动(车身相对地面静止)。推杆式不等长双横臂独立悬架运动学分析结构简图如图1所示。

图1 前悬架结构简图

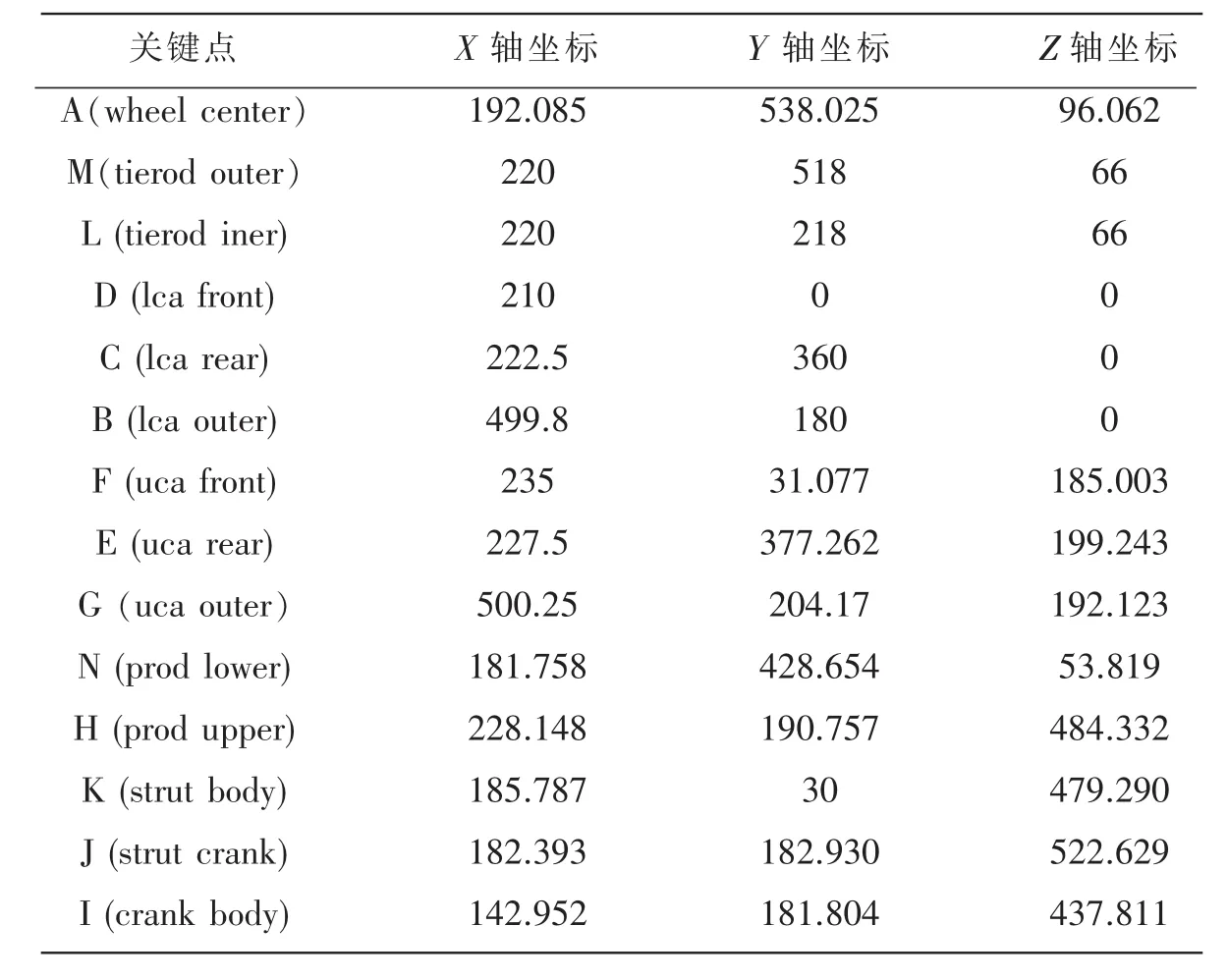

结构简图中A为车轮中心,B、G分别为下、上叉臂与立柱铰接,C、D为下叉臂与车架铰接,E、F为上叉臂与车架铰接,H为推杆与摇臂铰接,I为摇臂与车架铰接,J为摇臂与减震器铰接,K为减震器与车架铰接,L为横拉杆与转向机铰接,M为横拉杆与立柱铰接,N为推杆与下叉臂铰接。各关键点在CATIA三维模型中的初始坐标值如表1所示。

表1 FSAE赛车前悬架关键点坐标

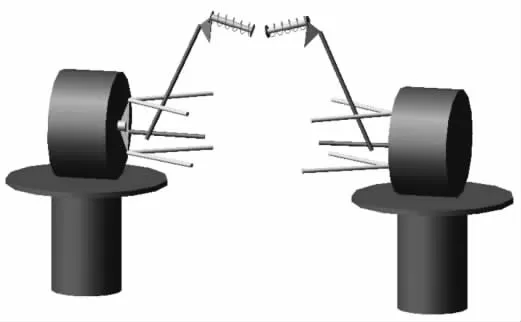

1.2 虚拟样机模型

模型坐标系是以左右车轮的中心点为原点,赛车前进方向为X轴正方向,赛车横向水平向右为Y轴正方向,沿垂直向上为Z轴正方向。前悬架主要由上叉臂、下叉臂、减震器、前推杆、前摇臂、转向拉杆等组成,表1中关键点的坐标即是ADAMS中模型的硬点坐标,硬点是建立模型的最基本元素。各零部件的约束关系如结构简图1所述,在ADAMS/Car标准模式中创建的前悬架模型如图2所示。

图2 前悬架ADAMS模型

2 FSAE赛车前悬架的仿真分析

2.1 仿真设置

路面不平会、车身的侧倾和纵倾都会引起车轮的上下跳动,因此FSC赛车前悬架采用最常用的双轮平行跳动仿真实验[6],在仿真实验台模块中通过施加一定载荷,以模拟悬架实际的运动情况,计算和分析车轮定位参数的变化情况。FSAE大赛规则要求所设计的悬架上下跳动分别至少为25.4 mm和-25.4 mm,故前悬架模型的压缩和回弹行程各设为30 mm,设置步长为100。将运动模式改为运动学模式,对前悬架实施双轮同向激励仿真,仿真产生的悬架参数变化是分析悬架运动的重要依据[7-10]。

2.2 结果分析

文中主要选取前轮外倾角、前轮主销后倾角、前轮主销内倾角和前轮前束角进行分析。对于FSAE赛车来说,在运动过程四个车轮的定位参数角度变化范围越小,则车辆行驶时轮胎的磨损较小,也非常有利于赛车的转向和操纵稳定性。通过ADAMS/Post Processor后处理模块可以得到车轮的各个定位参数变化曲线图。

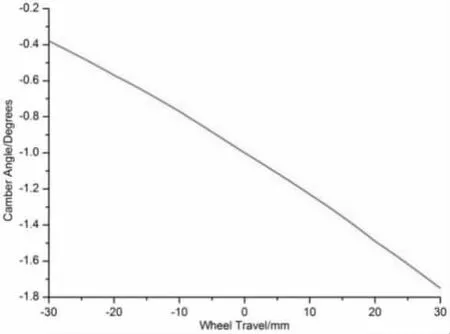

图3 前轮外倾角变化曲线

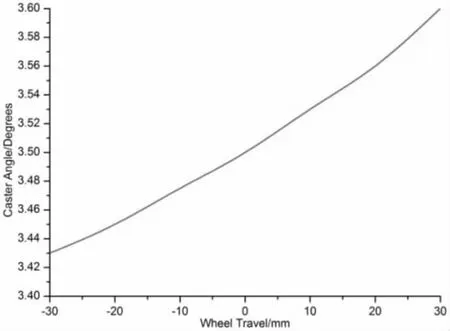

图4 前轮主销后倾角变化曲线

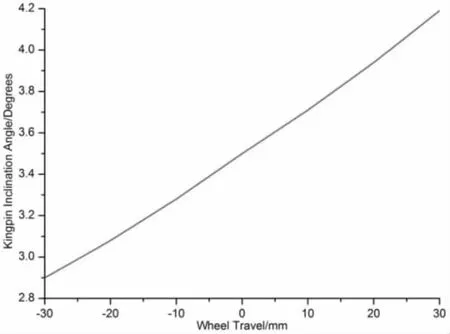

图5 前轮主销内倾角变化曲线

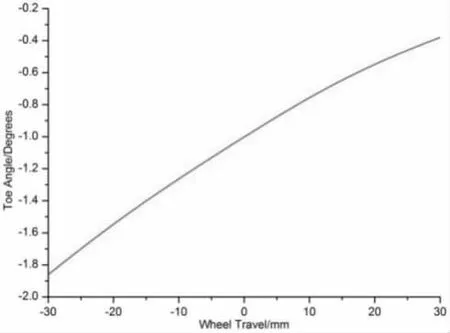

图6 前轮前束角变化曲线

如图4所示,静止时前轮外倾角为-1.0°,当车轮在整个上下跳动时前轮外倾角变化由-0.38°~-1.75°,变化角度为1.37°,变化范围稍大,需要进一步优化。如图5赛车静止时前轮主销后倾角为3.5°,在车轮上下跳动过程中前轮主销后倾角变化为3.43°~3.60°,变化角度为0.17°,变化角度很小,较为理想。图6中赛车静止时前轮主销内倾角为3.5°,在车轮上下跳动过程中前轮主销内倾角变化为2.90°~4.19°,变化角度为1.29°,变化角度较大,考虑到对轮胎磨损较大,需要优化。图7中赛车静止时前轮前束角为-1°,在车轮上下跳动过程中,前轮外倾角变化为-1.86°~-0.39°,变化角度为1.47°,变化角度较大,有可能引发侧倾和偏摆,需要进一步优化。

3 FSAE赛车前悬架优化设计

3.1 确定优化目标与设计变量

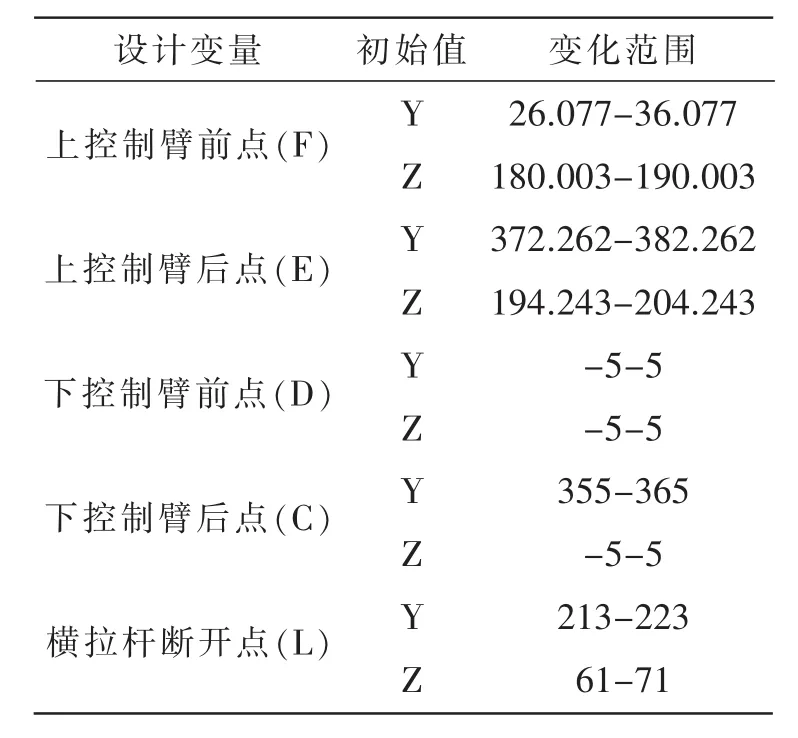

从分析结果看,赛车前轮主销后倾角变化范围较小,但是前轮外倾角、前轮主销内倾角及前轮前束角的变化范围不够理想,为了减小赛车轮胎的磨损,提高赛车的操纵稳定性,需要进一步的优化设计。本文选择前轮的定位参数作为优化的目标函数,以上叉臂前点、后点,下叉臂前点、后点,及横拉杆断开点作为设计变量,优化目标的设计变量变化范围设置为-5 mm~5 mm,避免杆件之间的干涉。表2为设计变量及变量的取值范围。运用ADAMS/Insight子模块输入设计变量,进行210次迭代运算,确保试验结果的精确性。

3.2 优化结果

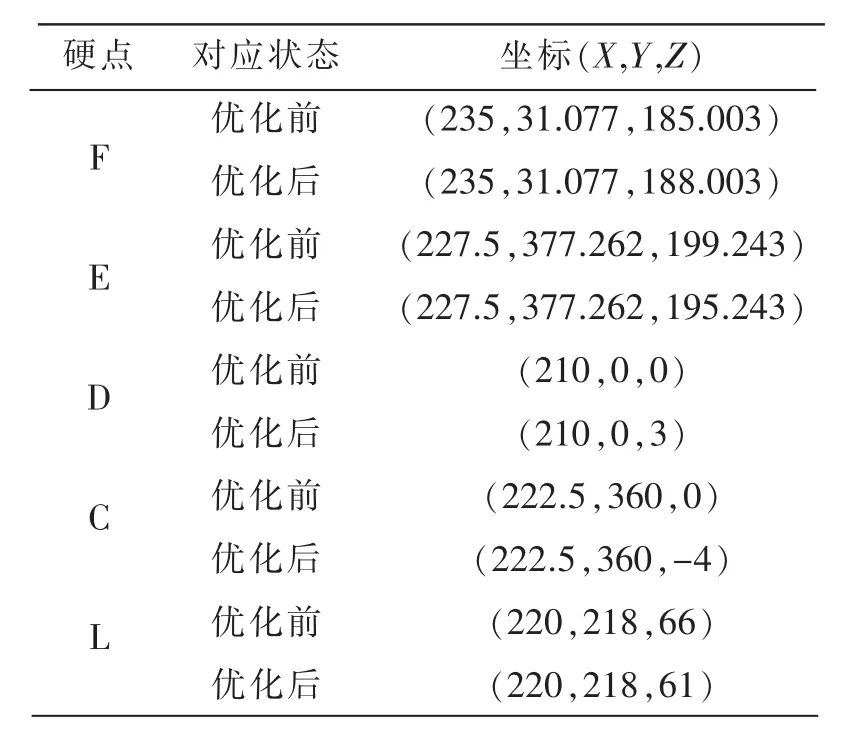

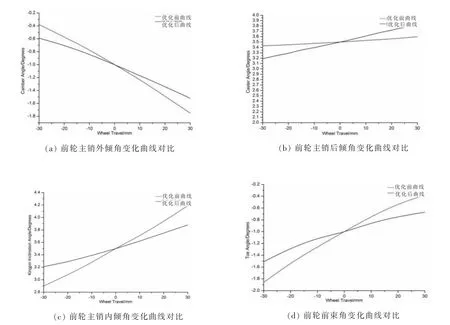

将优化后的坐标值输入ADAMS模型,优化前后设计变量的硬点坐标值如表3,修改虚拟样机模型并进行同样的仿真设置,对车轮再次进行激励仿真试验。仿真结果表明,设计变量硬点坐标值优化后,前轮外倾角、前轮主销内倾角及前轮前束角的变化范围均较为理想,达到了优化设计的目标。

表2 设计变量及取值范围

表3 优化前后硬点坐标

优化前后前轮的定位参数曲线对比如下所示,可以从优化后的仿真结果看出,优化对象中前轮外倾角、前轮主销内倾角及前轮前束角,在轮胎上下跳动时的变化范围曲线均缩小至合理范围,如前轮主销外倾角变化范围较优化前的1.37°减小了0.44°,主销内倾角较优化前的1.29°减小了0.62°,前轮前束角较优化前的变化范围1.44°减小了0.60°。其中优化后前轮主销后倾角的变化范围为0.64°,较优化前增大了0.47°,变化范围还是较为理想,且符合车轮上跳主销后倾角增大、车轮下跳注销后倾角减小,满足设计要求。

图7 优化前后前轮定位参数变化曲线对比

4 结束语

设计了一种用于FSAE赛车的推杆式不等长双横臂独立前悬架,利用三维软件CATIA完成了虚拟样机的装配,通过ADAMS/Car模块对赛车前悬架进行了仿真分析,针对前悬架定位参数变化范围不理想的情况,确定了优化目标以及设计变量,在ADAMS/Insight模块中通过优化硬点坐标对赛车前悬架完成了优化设计。优化结果表明车轮的定位参数较优化前具有较大改善,有利于提高赛车的操纵稳定性,可较大地减少轮胎的磨损。同时仿真设计与优化结果为FSAE赛车的制作提供了理论基础和实际参考。

[1]SAE-CHINA中国汽车工程学会.2017中国大学生方程式大赛赛会简介[EB/OL].http://www.formulastudent.com.cn/about/,2017.

[2]刘美燕.FSAE赛车悬架仿真分析及操纵稳定性虚拟试验[D].长沙:湖南大学,2008:12-13.

[3]徐彬,倪俊.面向 FSAE 赛车侧风稳定性的悬架结构优化[J].北京理工大学学报,2012,32(7):694-698.

[4]李天然,童梅.FSAE 赛车悬架分析与优化设计[J].汽车实用技术,2016(5):38-40.

[5]宾泽云,张治龙.基于 ADAMS 铰接式车辆转向行驶轨迹分析[J].机械设计与制造,2017(5):186-188.

[6]李嫚.FSAE赛车悬架的优化设计及分析[D].哈尔滨:哈尔滨工业大学,2011:18-21.

[7]黄志平.基于ADAMS的五连杆悬架性能研究[D].西安:西安交通大学,2009:40-41.

[8]柳威.FSAE赛车前悬架与操纵稳定性仿真分析[D].青岛:青岛大学,2014:19.

[9]龚航 .FSAE 赛车悬架系统的设计、制造及测试[D].昆明:昆明理工大学,2015:7-21.

[10]钟玉华,钟兴,梁健伟.基于 ADAMS 车辆双横臂式悬挂优化设计[J].计算机与数字工程,2014,42(5):56-60.

Design and Optimization of FSAE Racing Car Front Suspension Based on ADAMS

CHEN Gang1,2,3,4,CAO Yong-qing1

(1.School of Mechanical and Electronic Engneering,Sanming University,Sanming 365004,China;2.Engineering Research Center in Fujian Province University for Modern Mechanical Design and Manufacturing Technology,Sanming 365004,China;3.Fujian Provincial Collaborative Innovation Center for Green Casting,Forging and Advanced Manufacturing,Sanming 365004,China;4.Fujian Provincial Engineering Research Center for Casting and Forging Parts,Sanming 365004,China)

According to FSAE racing car competition rules,a push rod double wishbone independent front suspension was built in ADAMS.The assembly of virtual prototype was completed in CATIA and the front suspension was simulated in ADAMS/Car module.Based on the simulation result and the front wheel alignment parameters as optimization goal,the paper determined design variables and completed the optimization of front suspension by ADAMS/Insight.The optimization results show that the main positioning parameters of front wheel have greatly been improved compared with the former design.The optimization design meets the design requirements of FSAE racing car and the design standards of car suspension.Meanwhile the design provides theoretical basis and practical reference for the production of FSAE racing car.

FSAE racing car;ADAMS;suspension;dynamics analysis;design variables;optimization

U270.2

A

1673-4343(2017)06-0033-06

10.14098/j.cn35-1288/z.2017.06.005

2017-09-16

福建省中青年教师教育科研项目(JAT160475);三明学院科学研究基金项目(B201624);国家大学生创新创业训练计划项目(201611311017);福建省大学生创新创业训练计划项目(201611311035)

陈刚,男,湖南衡阳人,讲师,博士生。主要研究方向:汽车零部件数字化设计制造。

朱联九)