纳米修饰吸液芯超薄平板热管的传热特性

2017-12-22刘昌泉尚炜赵举贵纪献兵吴新明徐进良

刘昌泉,尚炜,赵举贵,纪献兵,吴新明,徐进良

(华北电力大学低品位能源多相流与传热北京市重点实验室,北京 102206)

纳米修饰吸液芯超薄平板热管的传热特性

刘昌泉,尚炜,赵举贵,纪献兵,吴新明,徐进良

(华北电力大学低品位能源多相流与传热北京市重点实验室,北京 102206)

研制了一种总厚度为1.30 mm的新型超薄平板热管(UTFHP),其内部吸液芯是多孔介质底层(PL)和多孔介质丝(PW)组成的多尺度复合结构。经过化学改性处理,吸液芯表面生成纳米结构,具有超亲水特性。对热管的热性能进行实验研究,分析纳米结构、充液比以及角度对热性能的影响。结果表明,充液比为25%时,与未改性的热管相比,改性热管的临界热通量(CHF)提高了255%、总热阻最大可降低43.2%;纳米结构降低了冷凝段热阻,但在小功率时增大了蒸发段热阻。在高充液比时,纳米结构抑制热管的传热性能。角度对热管的热性能影响较大,当蒸发段位于冷凝段的正下方时,热管的热性能最佳。未改性和改性的热管都具有良好的传热特性,最高功率分别为83.7和44.3 W。

超薄平板热管;多尺度;多孔介质;纳米结构;热性能;相平衡;充液比;倾角

引 言

近年来,电子器件朝着微型化、集成化、高性能方向快速发展[1-2],热通量越来越高,其性能受到散热能力的制约[3-4],高热通量电子器件的散热问题已成为当今行业密切关注的问题[5]。微热管作为一种高效的相变传热装置,具有体积小、导热能力强、稳定性高的优点,已广泛应用于电子器件的冷却散热[6]。受到尺寸的限制,电子器件中所应用的微热管必须既轻薄又具有较好的热性能,这促使了热管朝着超薄化发展。

吸液芯结构是决定热管性能的重要参数,目前,热管中常用的吸液芯结构有沟槽型[7-9]、烧结型[10-12]以及复合型[13-15]。Cao等[7]在 2 mm 厚的热管内部上下铜板面,加工出微米级的矩形沟槽作为冷凝液体回流的通道,水平放置时热管的最大热通量为20.6 W·cm-2。Li等[12]在铜管的中心部位烧结铜粉,并将其压扁制成超薄热管,研究了压扁厚度、多孔介质层的厚度、铜粉粒径等对热性能的影响,热管的最大功率为25 W,总热阻范围为0.02~0.60 K·W-1。Li等[15]研制了一种烧结有复合型吸液芯的平板热管,分析其倾斜角度和冷却水温度对热管性能的影响,在水平角度下,最小热阻为 0.196 K·W-1。

Wang等[16]最先研制出以铜丝作为吸液芯的热管,并对其进行了理论和实验分析,研究了铜丝直径、铜丝中心距等对热性能的影响,发现铜丝直径越大热性能越好,最佳铜丝中心距约为铜丝直径的2.5倍。林振玄等[17]以水和乙醇为实验工质,研究了铜丝平板热管的铜丝直径、中心距、工质以及蒸汽温度对蒸发段和冷凝段传热特性的影响。Paiva等[18]进一步优化了铜丝平板热管的加工过程,并在微重力条件下测试热管的传热特性,发现铜丝平板热管具有良好的反重力性能。

上述文献中吸液芯的尺度较为单一,热管正常运行时存在诸多矛盾,限制了热管的传热性能[19]。构造多尺度的吸液芯是合理分配热管内部汽-液相分布、提高热管性能的有效方法。然而,将多尺度吸液芯甚至纳米修饰多尺度吸液芯应用于总厚度小于2.0 mm的超薄热管的研究相对较少。本研究对传统的铜丝平板热管进行结构改进,构造出新型的多尺度复合吸液芯结构,并用化学方法对吸液芯表面进行纳米尺度修饰。重点研究了吸液芯表面纳米结构、充液比以及角度对超薄热管的传热特性影响,以期提供一种新型的超薄平板热管,为实际应用提供数据和理论支撑。

1 超薄热管及多尺度吸液芯构造

1.1 超薄平板热管结构

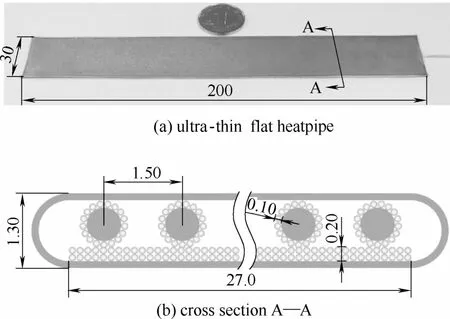

图1 超薄平板热管样品图及其特征尺寸Fig.1 Sample and characteristic dimension of ultra-thin flat heat pipe

图1为超薄平板热管的样品实物图和横截面图,其长度、宽度和总厚度分别为200、30和1.30 mm,热管外壳是壁厚为0.20 mm的T2紫铜片,在外壳内部下壁面烧结有一层长度、宽度和厚度分别为192、27和0.20 mm的多孔介质底层(PL),多孔介质底层和外壳内部上壁面之间布置有 18根平行排列的多孔介质丝(PW),多孔介质丝与下部的多孔介质底层烧结在一起,并且与管壳内部上壁面零切角接触。多孔介质丝由直径为0.50 mm的紫铜丝和在铜丝外圆周面烧结的一层0.10 mm厚的多孔介质层组成,长度为 192 mm,其两端与多孔介质底层的两端平齐。相邻多孔介质丝的中心距为1.50 mm,约为多孔介质丝外径的2.14倍,与文献[20-21]中最佳铜丝中心距相近。吸液芯中的多孔介质由平均粒径dm=82.8 μm的铜球颗粒烧结而成。多孔介质丝之间的空间作为蒸汽流通的通道,多孔介质丝与管壳内部上壁面、多孔介质底层之间形成的尖角区和多孔介质材料为冷凝液体提供回流的驱动力,这种设计能够实现汽-液相分离,降低汽-液界面高速对流产生的界面摩擦力,减少蒸汽流动阻力,提高热管的热性能[22]。测试了两种样品:1#样品的吸液芯未经过改性处理,属于亲水结构;2#样品的吸液芯经过化学处理,其表面长有纳米结构,具有超亲水性能。

1.2 多尺度吸液芯构造

图2为多尺度吸液芯的扫描电镜(SEM)图,其中,图2(a)、(b)分别为1#样品多孔介质底层和多孔介质丝的 SEM 图,吸液芯表面无纳米结构;图2(c)、(d)分别为 2#样品多孔介质底层和多孔介质丝的SEM图,吸液芯表面长有片状的纳米粗糙结构。由图2可知,1#样品的吸液芯具有3种尺度:直径约为0.21dm[23]的小孔,宽为dm、长度大于dm的孔道以及毫米级的多孔介质丝。2#样品的吸液芯除了具有上述3种尺度外,还包括纳米级的片状结构。多尺度和纳米修饰多尺度吸液芯能够很好地匹配热管内部汽-液相分布,合理耦合内部各项机能,提高热管的传热性能[19]。

图2 吸液芯扫描电镜图Fig.2 SEM pictures of porous layer and porous wire

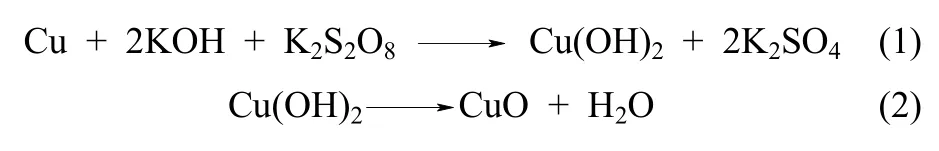

2#样品的吸液芯,经过化学的方法进行超亲水改性处理,具体步骤如下:首先,配制2.5 mol·L-1氢氧化钾(KOH)和 0.065 mol·L-1过硫酸钾(K2S2O8)混合溶液;然后,将上述混合溶液加热到70℃,把烧结有吸液芯的半成品浸入到混合溶液中,待反应30 min后,取出半成品;用大量的去离子水冲洗反应后的半成品,并将其放入真空干燥箱中,在180℃的温度下烘干30 min[24]。此后,吸液芯表面生成片状的纳米结构,如图2(c)、(d)所示,这个过程的化学反应方程式[25]为

2 实验系统

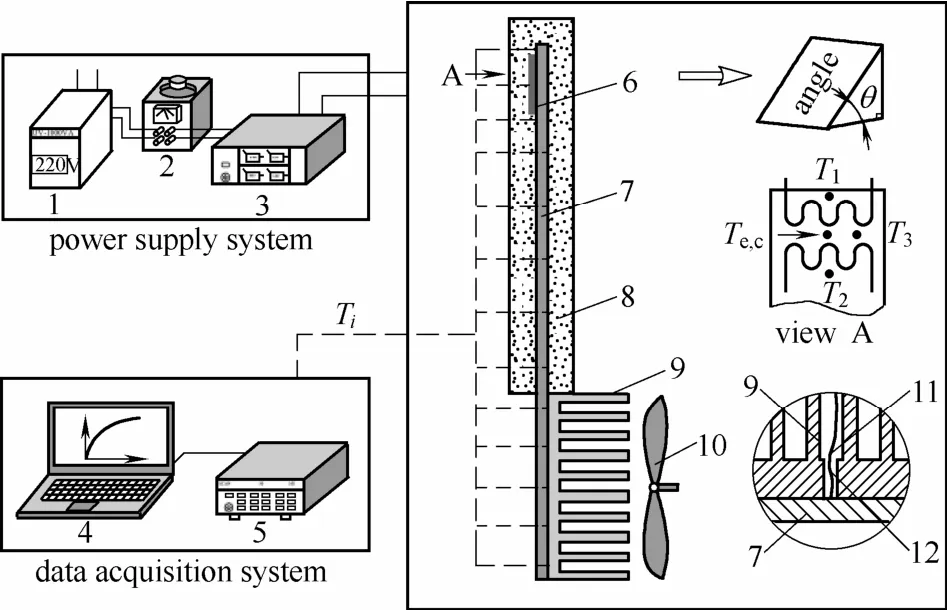

图3为实验系统图,整个实验系统由实验段(超薄热管)、供电系统、加热部件、热沉、风扇以及数据采集系统组成。实验段分为3部分:蒸发段、绝热段和冷凝段,其轴向长度分别为Le=30 mm、La=100 mm和Lc=70 mm。在蒸发段的下部,贴有蛇形薄膜加热片,其规格为45 V、14 Ω,有效加热面积为1.1 cm2,最大加热功率为200 W,加热片与热管外壁面之间涂有高热导率的导热硅酯。薄膜加热片由供电系统供电,供电系统包括稳压器、调压器和功率计。冷凝段部分,在热管上壁面放置一个长宽高为70 mm×30 mm×27 mm铝制热沉,热沉与热管之间涂有高热导率的导热硅酯。在热沉的上方,安装有一个小型直流风扇,用于冷却热沉。为了减少漏热,蒸发段和绝热段用绝热材料包裹。整个实验段被放置在专门的旋转支架上,来调整实验角度θ,精度为 0.5°。

图3 实验系统Fig.3 System diagram of experimental apparatus

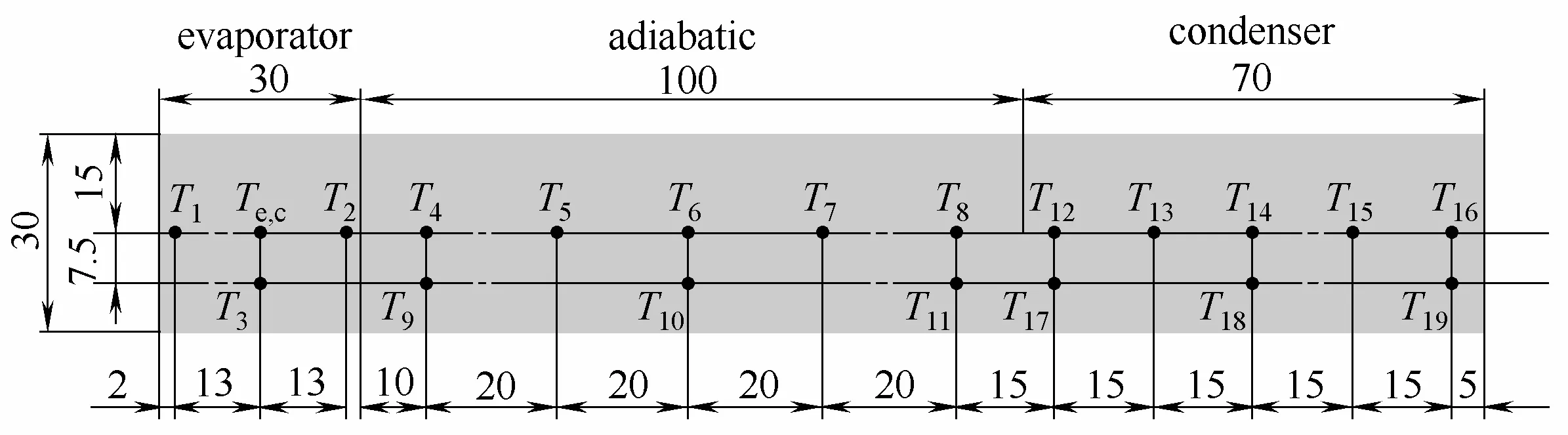

在热管外部的上表面焊接20根T形热电偶线,热电偶焊接点的位置如图4所示,其中,蒸发段有4 个测温点(Te,c,T1~T3),绝热段有 8 个(T4~T11),冷凝段有8个(T12~T19)。Te,c用于测量蒸发段中心点温度。在热沉的基部规定位置打出直径为2.0 mm的孔,便于热电偶线从中穿过。热电偶线与Hewlett-Packard数据采集系统连接,将数据传递到电脑中进行记录与处理。在实际应用中,部分电子芯片的最高温度不能超过85℃[5],而本文所用加热芯片的最高承受温度为80℃,为了保护加热芯片并根据实际需求,本实验中当Te,c达到80℃后,停止实验。当温度值在5 min内波动小于0.2℃时,即认为传热达到了稳定的状态[26],此时记录实验数据,并进行数据处理。

本文中热管的实验工质为去离子水,充液比φ为25%、30%、35%和40%,测试的角度θ分别为0°(水平放置)、90°(蒸发段位于冷凝段的正下方)和-90°(蒸发段位于冷凝段的正上方),采用风冷的方式,环境温度设置为26℃±0.5℃。

图4 测温点布置Fig.4 Location of thermocouples

3 数据处理和不确定度分析

包裹在热管蒸发段和绝热段外的绝热材料具有良好的保温效果,本文测试的最高功率为 83.7 W(1#样品在φ=35%、θ=90°时的最大功率),在最高输入功率下测试保温层内外壁的温度,根据导热定律计算出最大热损失为0.068 W,仅为最高输入功率的 0.08%。因此,热量损失可以忽略不计,功率计显示的功率Q,即可认为是真实的输入功率。

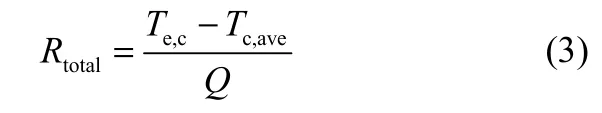

热管的总热阻Rtotal为

式中,Te,c为蒸发段的中心点温度;Tc,ave为冷凝段的平均温度,即

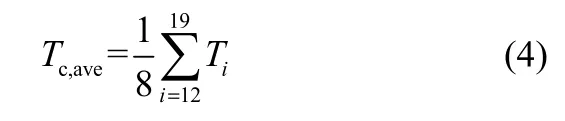

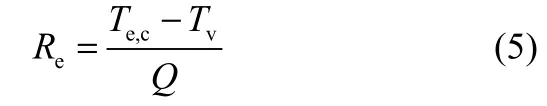

热管的蒸发段热阻Re为

式中,Tv为蒸汽温度,蒸汽温度由绝热段的平均温度Ta,ave代替,即

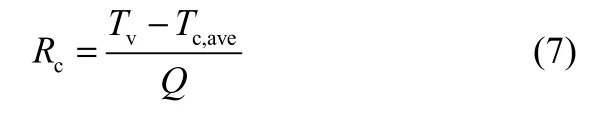

热管的冷凝段热阻Rc为

热管的当量热导率Keff为

式中,Leff为热管的等效长度,即Leff=Le/2+La+Lc/2;As为热管的横截面积,As=3.9×10-5m2。

根据误差传播定律[27],计算出上述各个参数的误差值。T形热电偶测温的误差为0.2 K,实验中最低温度为环境温度,即为26℃,则温度Ti的不确定度为 0.77%;根据仪表的铭牌参数得到电流和电压的不确定度分别为0.1%、0.1%;由测量误差引起的尺寸的不确定度为 1.11%。综上,各个参数的不确定度如下:总热阻Rtotal的不确定度为2.32%,蒸发段热阻Re的不确定度为2.32%,冷凝段热阻Rc的不确定度为 3.09%,当量热导率Keff的不确定度为3.39%。

4 实验结果与讨论

4.1 纳米结构对热性能的影响

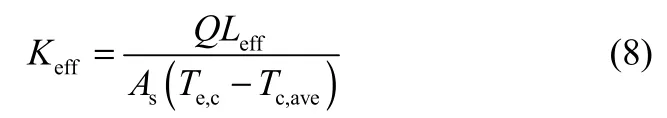

图5 纳米结构对总热阻的影响Fig.5 Influence of nanostructures on total thermal resistance

图5为充液比φ=25%、倾角θ=0°时,纳米结构对总热阻的影响。1#样品的吸液芯未经过改性处理,CHF对应的最大功率为8.0 W,最小总热阻为0.44 K·W-1;2#样品的吸液芯经过化学改性处理后,其表面长有纳米结构,CHF对应的最大功率和最小总热阻分别为28.4 W和0.25 K·W-1。在此工况下,纳米结构使热管的CHF提高了255%、总热阻最大可降低43.2%。

纳米结构增大了吸液芯的表面积,增大了表面粗糙度,使原本亲水的吸液芯表面更加亲水,浸润性增强,原因可通过Wenzel模型[28]来解释

式中,αw为粗糙表面的真实接触角;α为光滑表面的接触角;r为固体表面的粗糙度且大于1。吸液芯中铜球颗粒本身是亲水的,其表面接触角约为62°。纳米结构增大了粗糙度r,根据式(9),吸液芯表面的真实接触角αw将会降低,实验测得改性后的紫铜表面接触角接近0°,具有较强的浸润性。

多孔介质中液体吸入的毛细压差公式为[29]

式中,σ为液体的表面张力;de为多孔材料的有效孔径。纳米结构不仅降低了吸液芯表面的接触角αw,而且减小了多孔介质的有效孔径de,根据式(10)得出,纳米结构增大了毛细压差。

为了验证上述分析,进行吸液芯吸水实验,将1.40 μl的液滴分别滴到未改性和改性后的多孔介质底层中,测试纳米结构对吸液芯吸水能力的影响。结果表明,在水平角度下,未改性和改性后的多孔介质底层吸水时间分别为12.25、8.75 ms,纳米修饰吸液芯具有更强的吸水能力。

综上所述,纳米结构增强了吸液芯的浸润性、增大了毛细驱动力,促进了冷凝液体的回流,推迟“烧干”现象的产生,故φ=25%时,2#样品的传热特性优于1#样品。

4.2 热阻分析

实验段中的绝热段有高质量的保温材料包裹,热损失可以忽略,故绝热段的热阻可以忽略不计。从图5可以看出,当Q<10 W时,两种样品的总热阻相差不大,而Q>10 W后,1#样品的总热阻明显大于2#样品,上述现象是蒸发段和冷凝段的传热特性共同决定的。

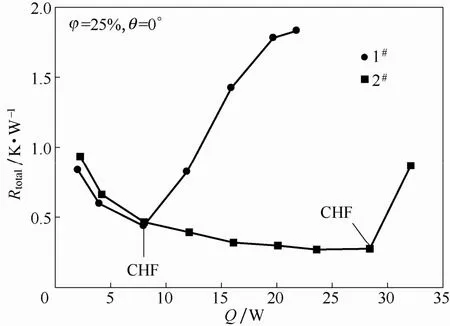

图6为充液比φ=25%、倾角θ=0°时,蒸发段热阻和冷凝段热阻随功率的变化趋势。从图 6(a)可以看出,当Q<10 W时,2#样品的蒸发段热阻大于1#样品,两者的蒸发段热阻随着功率的增大不断下降;当Q>10 W后,1#样品出现“烧干”现象,蒸发段热阻急剧增大,而2#样品的蒸发段热阻继续下降,一直到28.4 W后才出现突增。从图6(b)得出,2#样品的冷凝段热阻在整个加热功率范围内总是低于1#样品。

图6 蒸发段热阻和冷凝段热阻随功率的变化Fig.6 Variation of thermal resistance with heating power of evaporator and condenser

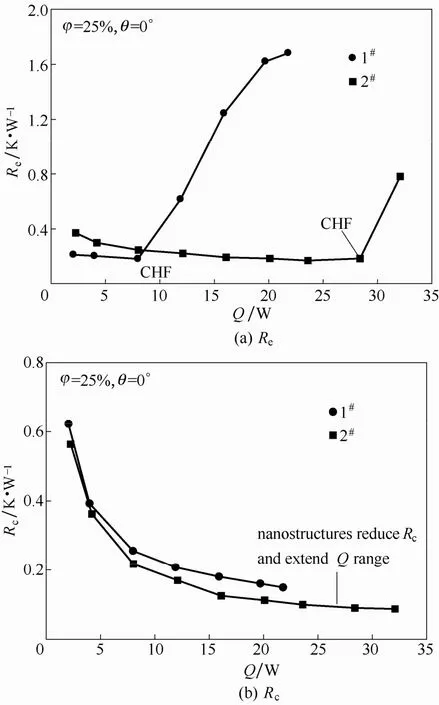

在特定功率下,如图7所示,当Q为4 W或8 W时,1#样品的蒸发段热阻低于2#样品,但冷凝段热阻却大于2#样品,此时两者的总热阻相差不大。

图7 特定功率下蒸发段和冷凝段热阻的比较Fig.7 Compare of evaporator and condenser thermal resistance at specific heating power

当Q为12 W或者16 W时,1#样品的蒸发段热阻急剧增大,而2#样品蒸发段和冷凝段热阻依然较小,所以此时1#样品的总热阻大于2#样品。

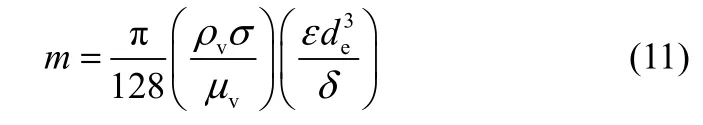

上述现象产生的原因,与蒸发段和冷凝段的相分布特性有关。在蒸发段的相变区域,蒸汽逸出和液体的吸入是同时发生的,如图2所示,多孔介质的大孔道负责蒸汽逸出,小孔负责液体吸入。蒸汽逸出的质量流量公式为[30]

式中,ρv、μv分别为蒸汽的密度和黏性系数;ε为多孔材料的孔隙率;δ为蒸汽逸出所经过的多孔材料的厚度。由前所述,纳米结构缩小了有效孔径de,根据式(11)可知,纳米材料降低了蒸发段蒸汽逸出的质量流量。对于液体吸入而言,减小有效孔径de虽然可以增大毛细驱动力,但同样会增大液体流动的黏性阻力,尤其是在液体充足的情况下,黏性阻力将起到更大作用,阻碍液体流动[31]。因此,在小功率时,纳米结构的存在不利于蒸汽的逸出和液体的流动,蒸发段热阻偏大。在冷凝段,蒸汽凝结机理为膜状凝结,冷凝液膜的厚度将决定冷凝段热阻的大小。根据前面理论分析,并结合吸液芯吸水实验的验证结果,纳米修饰吸液芯吸水能力更强,更快地吸收冷凝面上形成的冷凝液体,故2#样品的冷凝液膜更薄,冷凝段热阻低于1#样品。蒸发段和冷凝段的相分布特性,相互作用,共同影响着热管的整体性能。

4.3 充液比对热性能的影响

图8 充液比对蒸发段热阻的影响Fig.8 Effect of filling ratio on evaporator thermal resistance

图8为倾角θ=90°时,在不同充液比下1#和2#样品的蒸发段热阻Re随功率的变化。对于1#样品,充液比为25%时,CHF最小、Re最大,传热效果最差;充液比为35%时,在整个加热功率范围内,未出现“烧干”现象,CHF达到最大值,对应的最大功率为83.7 W,Re最小值为0.0708 K·W-1;充液比为40%时,Re未出现突增,但其最小值高于充液比为35%时的蒸发段热阻,故1#样品的最佳充液比为35%。对于2#样品,充液比为25%和30%对应的Re最小值几乎相同,并且在所测的4种充液比中最低,但充液比为30%时CHF相对较大,故认为30%为2#样品的最佳充液比,对应的CHF和Re最小值分别为44.3 W和0.1650 K·W-1。

从图8中可以得出,对于25%和30%的充液比,功率较小时,1#样品的Re低于2#样品,随着功率的增大,1#样品的Re首先出现突增,Re将大于2#样品,原因如4.2节中所述。当充液比较大时,例如充液比为 35%和 40%,此时热管中液体充足,根据式(11),纳米结构抑制了蒸汽的逸出,并且较大的黏性阻力阻碍冷凝液体回流到蒸发段,促使2#样品首先达到CHF,故充液比为35%和40%时,1#样品的CHF相对较大,并且蒸发段热阻Re在整个加热功率范围内总是低于2#样品。

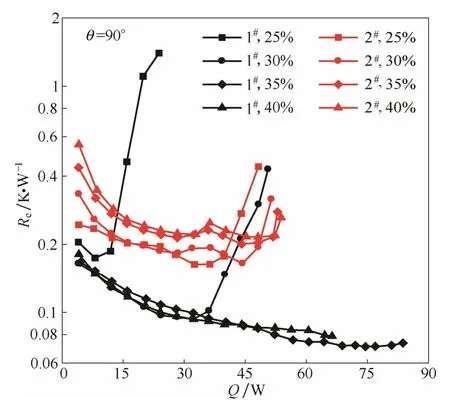

4.4 角度对热性能的影响

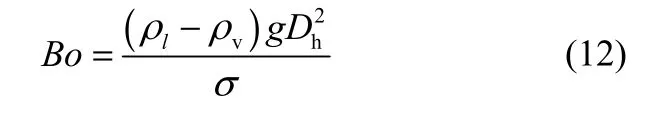

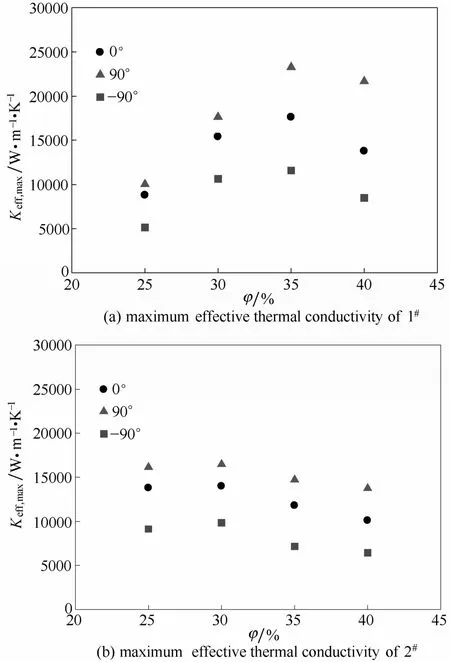

图9给出了 1#和 2#样品在充液比φ为 25%、30%、35%和40%时,角度对最高当量热导率Keff,max的影响。如图 9所示,1#样品的Keff,max数值介于5142~23288 W·m-1·K-1,2#样品的Keff,max数值介于6420~16472 W·m-1·K-1,并且在任意一个特定的充液比下,倾角θ=90°时1#和2#样品的Keff,max最大,θ=0°次之,而θ=-90°最低,原因可以通过Bond数Bo[32]来解释

式中,ρl、ρv分别为液体和蒸汽的密度;g为重力加速度;Dh为水力当量直径。在标准大气压下,θ=0°时,Dh为热管内壁厚度,即Dh=0.9 mm,此时Bo=0.11;而θ=90°或-90°时,Dh为热管的轴向长度,即Dh=200 mm,此时Bo=5431。所以,θ=0°时,液体的表面张力起主要作用,重力的影响较小,而θ=90°或-90°时,重力的影响非常大。θ=90°时,冷凝液体回流除了靠吸液芯本身的毛细驱动力外,重力也促进了冷凝液体的回流,利于沸腾换热,故θ=90°时Keff,max最高,传热效果最好;而θ=-90°时,冷凝液体回流除了克服多孔介质中的阻力外,还要克服重力的作用,重力对液体的回流起反作用,所以θ=-90°时热管的蒸发段容易蒸干,此时热管的Keff,max最低,传热效果最差。

纯铜在 20℃时的热导率为398 W·m-1·K-1,1#和 2#样品的最高当量热导率Keff,max分别是纯铜的12.9~58.5倍和16.1~41.4倍,优势明显;文献[33]中,铜丝直径为0.813 mm的铜丝平板热管的Keff,max仅有 2000 W·m-1·K-1,本文中 1#和 2#样品的Keff,max分别是它的2.6~11.6倍和3.2~8.2倍。由此可见,本文设计的样品传热性能良好,尤其在最佳充液比、倾角为90°时,传热效果最佳。

图9 角度对当量热导率的影响Fig.9 Effect of inclination angles on effective thermal conductivity

5 结 论

设计了一种新型的多尺度复合吸液芯超薄平板热管,并用化学方法对吸液芯进行纳米尺度修饰,重点研究了纳米结构、充液比以及角度对热管传热性能的影响,得出以下结论。

(1)设计的新型超薄平热管具有良好的传热效果,1#和 2#样品的最高功率分别为 83.7 W 和44.3 W。

(2)纳米结构促进吸液芯的浸润性和毛细驱动力,但在液体充足时,限制了蒸汽逸出流量并且增大了液体流动阻力。

(3)小充液比时,在小功率下,改性热管的蒸发段热阻较大,冷凝段热阻较小,纳米结构推迟了CHF。大充液比时,纳米结构抑制了热管的传热性能。

(4)角度对热管的传热性能影响较大。倾角θ=90°时,热管的热性能最佳;θ=-90°时,热管的热性能最差。

符 号 说 明

As——热管的横截面积,m2

Bo——Bond数

Dh——水力当量直径,m

de——多孔介质有效孔径,m

dm——多孔介质平均粒径,m

g——重力加速度,m·s-2

Keff,max——最高当量热导率,W·m-1·K-1

La——热管的绝热段轴向长度,m

Lc——热管的冷凝段轴向长度,m

Le——热管的蒸发段轴向长度,m

Leff——热管的有效长度,m

m——蒸发段蒸气逸出质量流量,kg·s-1

Δpc——毛细压头,Pa

Q——功率,W

Rc——冷凝段热阻,K·W-1

Re——蒸发段热阻,K·W-1

Rtotal——总热阻,K·W-1

r——多孔介质表面粗糙度

Tc,ave——冷凝段平均温度,℃

Te,c——蒸发段中心点温度,℃

Ti——不同测温点温度,i=1,2,…,19,℃

α——光滑表面接触角,(°)

αw——真实表面接触角,(°)

δ——多孔介质厚度,m

ε——孔隙率

θ——倾角,(°)

μv——蒸汽的动力黏度,N·s·m-2

ρl——液体密度,kg·m-3

ρv——蒸汽密度,kg·m-3

σ——液体表面张力,N·m-1

φ——充液比

[1]王杰,王茜.热管科学及吸液芯研究进展回顾与展望[J].化工进展,2015,34(4):891-902.WANG J,WANG Q.Development and expectation of heat-pipe technology and wick research[J].Chemical Industry and Engineering Progress,2015,34(4):891-902.

[2]CHEN X P,YE H Y,FAN X J,et al.A review of small heat pipes for electronics[J].Applied Thermal Engineering,2016,96:1-17.

[3]王晨,李艳霞,刘中良,等.毛细结构对平板热管性能的影响[J].化工学报,2014,65(S1):359-363.WANG C,LI Y X,LIU Z L,et al.Influences of capillary structures on flat plat heat pipe performance[J].CIESC Journal,2014,65(S1):359-363.

[4]郝俊娇,潘日,周刚,等.高热通量电子元件中热管散热技术的进展[J].化工进展,2015,34(5):1220-1224,1231.HAO J J,PAN R,ZHOU G,et al.Development of heat pipe cooling technology in high heat flux electronic components[J].Chemical Industry and Engineering Progress,2015,34(5):1220-1224,1231.

[5]MARCINICHEN J B,OLIVIER J A,LAMAISON N,et al.Advances in electronics cooling[J].Heat Transfer Engineering,2013,34(5/6):434-446.

[6]CHEN X P,YE H Y,FAN X J,et al.A review of small heat pipes for electronics[J].Applied Thermal Engineering,2016,96:1-17.

[7]CAO Y,GAO M,BEAM J E,et al.Experiments and analyses of flat miniature heat pipes[J].Journal of Thermophysics and Heat Transfer,1997,11(2):158-164.

[8]何艳丽,李京龙,孙福,等.扩散焊吸液芯结构对热管传热性能的影响[J].化工学报,2014,65(4):1229-1235.HE Y L,LI J L,SUN F,et al.Effect of diffusion bonded wick structure on thermal performance of heat pipe[J].CIESC Journal,2014,65(4):1229-1235.

[9]YANG K S,LIN C C,SHYU J C,et al.Performance and two-phase flow pattern for micro flat heat pipes[J].International Journal of Heat and Mass Transfer,2014,77:1115-1123.

[10]OSHMAN C,LI Q,LIEW L A,et al.Flat flexible polymer heat pipes[J].Journal of Micromechanics and Microengineering,2012,23(1):015001.

[11]纪献兵,徐进良,ABANDA A M,等.超轻多孔泡沫金属平板热管的传热性能研究[J].中国电机工程学报,2013,33(2):72-78,14.JI X B,XU J L,ABANDA A M,et al.Investigation on heat transfer performance of flat heat pipes with ultra-light porous metal foam wicks[J].Proceedings of the CSEE,2013,33(2):72-78,14.

[12]LI Y,HE J B,HE H F,et al.Investigation of ultra-thin flattened heat pipes with sintered wick structure[J].Applied Thermal Engineering,2015,86:106-118.

[13]OSHMAN C,SHI B,LI C,et al.The development of polymer-based flat heat pipes[J].Journal of Microelectromechanical Systems,2011,20(2):410-417.

[14]王野,纪献兵,郑晓欢,等.多尺度复合毛细芯环路热管的传热特性[J].化工学报,2015,66(6):2055-2061.WANG Y,JI X B,ZHENG X H,et al.Heat transfer characteristics of loop heat pipe with modulated composite porous wick[J].CIESC Journal,2015,66(6):2055-2061.

[15]LI J,LÜ L C.Experimental studies on a novel thin flat heat pipe heat spreader[J].Applied Thermal Engineering,2016,93:139-146.

[16]WANG Y X,PETERSON G P.Analysis of wire-bonded micro heat pipe arrays[J].Journal of Thermophysics and Heat Transfer,2002,16(3):346-355.

[17]林振玄,马琦,汪国山,等.一种铜丝结构的新型微槽道平板热管[J].化工学报,2010,61(1):27-31.LIN Z X,MA Q,WANG G S,et al.Thermal performance of a new copper wire-bonded flat heat pipe[J].CIESC Journal,2010,61(1):27-31.

[18]PAIVA K V,MANTELLI M B H,SLONGO L K.Experimental testing of mini heat pipes under microgravity conditions aboard a suborbital rocket[J].Aerospace Science and Technology,2015,45:367-375.

[19]JI X B,XU J L,LI H C,et al.The decoupling and synergy strategy to construct multiscales from nano to millimeter for heat pipe[J].International Journal of Heat and Mass Transfer,2016,93:918-933.

[20]PAIVA K V,MANTELLI M B H,SLONGO L K.Thermal behavior analysis of wire mini heat pipe[J].Journal of Heat Transfer,2011,133(12):121502.

[21]PAIVA K V,MANTELLI M B H.Theoretical thermal study of wire-plate mini heat pipes[J].International Journal of Heat and Mass Transfer,2015,83:146-163.

[22]AOKI H,IKEDA M,KIMURA Y.Ultra thin heat pipe and its application[J].Frontiers in Heat Pipes (FHP),2012,2(4):1-5.

[23]SEMENIC T,LIN Y Y,CATTON I.Thermophysical properties of biporous heat pipe evaporators[J].Journal of Heat Transfer,2008,130(2):022602.

[24]郝婷婷,马学虎,兰忠,等.超疏水和超亲水表面对脉动热管性能的影响[J].工程热物理学报,2015,36(12):2670-2673.HAO T T,MA X H,LAN Z,et al.Experimental investigation of the effects of superhydrophobic and superhydrophilic surfaces on the pulsating heat pipe[J].Journal of Engineering Thermophysics,2015,36(12):2670-2673.

[25]钱柏太,沈自求.控制表面氧化法制备超疏水 CuO纳米花膜[J].无机材料学报,2006,21(3):747-752.QIAN B T,SHEN Z Q.Super-hydrophobic CuO nanoflowers by controlled surface oxidation on copper[J].Journal of Inorganic Materials,2006,21(3):747-752.

[26]唐琼辉,徐进良,李银惠,等.一种新型微热管传热性能的实验研究[J].热能动力工程,2006,21(4):350-354.TANG Q H,XU J L,LI Y H.An experimental study of the heat transfer performance of innovative micro heat pipes[J].Journal of Engineering for Thermal Energy and Power,2006,21(4):350-354.

[27]KLINE S J,MCCLINTOCK F A.Describing uncertainties in single-sample experiments[J].Mechanical Engineering,1953,75(1):3-8.

[28]WENZEL R N.Resistance of solid surfaces to wetting by water[J].Industrial & Engineering Chemistry,1936,28(8):988-994.

[29]涂文斌,王匀,汤勇.气液分离强化传热多孔结构毛细上升特征[J].化工学报,2016,67(7):2761-2766.TU W B,WANG Y,TANG Y.Capillary performance of metal porous media for heat transfer enhancement[J].CIESC Journal,2016,67(7):2761-2766.

[30]MELENDEZ E,REYES R.The pool boiling heat transfer enhancement from experiments with binary mixtures and porous heating covers[J].Experimental Thermal and Fluid Science,2006,30(3):185-192.

[31]李红传,纪献兵,郑晓欢,等.锥形毛细芯平板热管传热特性研究[J].机械工程学报,2015,51(24):132-138.LI H C,JI X B,ZHENG X H.Study on heat transfer properties of flat heat pipe with conical capillary wicks[J].Journal of Mechanical Engineering,2015,51(24):132-138.

[32]屈健,吴慧英.微型硅基振荡热管传热特性[J].化工学报,2011,62(11):3046-3052.QU J,WU H Y.Thermal performance of micro pulsating heat pipe[J].CIESC Journal,2011,62(11):3046-3052.

[33]WANG Y X.The theoretical analysis and experimental investigation of a flexible,lightweight radiator with micro heat pipe[D].Texas:Texas A&M University,2001.

date:2017-05-18.

Prof.XU Jinliang,xjl@ncepu.edu.cn

supported by the Key Program of the National Natural Science Foundation of China (51436004) and the National Natural Science Foundation of China (51676071).

Heat transfer characteristics of ultra-thin flat heat pipe with nano-modified porous wick

LIU Changquan,SHANG Wei,ZHAO Jugui,JI Xianbing,WU Xinming,XU Jinliang

(Beijing Key Laboratory of Multiphase Flow and Heat Transfer,North China Electric Power University,Beijing102206,China)

A new type ultra-thin flat heat pipe (UTFHP) with a total thickness of 1.30 mm was prepared by using multiscale composite structures composed of porous layer (PL) and porous wire (PW) as wicks.After chemical modification treatment,the nanostructures modified the surface of the wick,which had super-hydrophilic properties.The thermal performance of UTFHP was investigated with deionized water used as the working fluid.The effects of the nanostructures,filling ratios and inclination angles on thermal properties of UTFHP were analyzed at different heating powers.The results show that the nanostructures can greatly increase the critical heat flux (CHF) and reduce the total thermal resistance of UTFHP when the filling ratio is 25%.Compared with the sample without nano,the CHF is increased by 255% and the minimum total thermal resistance is reduced by 43.2% at the horizontal angle.In addition,when the filling ratio is low,the nanostructures can reduce the thermal resistance of condensation in the entire heating power range but increase the thermal resistance of the evaporator because of greater flow resistance at low heating power.But the nanostructures inhibit the heat transfer performance of UTFHP when the filling ratio is relatively high.The inclination angles effectively influence the heat transfer characteristics.When the evaporation section is located directly below the condensation section,the thermal performance of UTFHP is optimal.The unmodified and modified heat pipes both have great heat transfer performance,the maximum heating power is 83.7 and 44.3 W respectively.

ultra-thin flat heat pipe; multiscale; porous media; nanostructure; thermal property; phase equilibria;filling ratio; inclination angle

TK 172.4;TK 124

A

0438—1157(2017)12—4508—09

10.11949/j.issn.0438-1157.20170638

2017-05-18收到初稿,2017-06-26收到修改稿。

联系人:徐进良。

刘昌泉(1990—),男,硕士研究生。

国家自然科学基金重点项目(51436004);国家自然科学基金项目(51676071)。